Литейное производство , доменные печи

Лите́йное произво́дство одна из отраслей промышленности, продукцией которой являются отливки (См. Отливка), получаемые в литейных формах при заполнении их жидким сплавом. Годовой объём производства отливок в мире превышает 80 млн. т, из которых около 25% приходится на СССР (1972). Методами литья изготовляется в среднем около 40% (по массе) заготовок деталей машин, а в некоторых отраслях машиностроения, например в станкостроении, доля литых изделий составляет 80%. Из всех производимых литых заготовок машиностроение потребляет примерно 70%, металлургическая промышленность — 20%, производство санитарно-технического оборудования — 10%. Литые детали используют в металлообрабатывающих станках, двигателях внутреннего сгорания, компрессорах, насосах, электродвигателях, паровых и гидравлических турбинах, прокатных станах, с.-х. машинах, автомобилях, тракторах, локомотивах, вагонах. Значительный объём литых изделий, особенно из цветных сплавов, потребляют авиация, оборонная промышленность, приборостроение. Л. п. поставляет также водопроводные и канализационные трубы, ванны, радиаторы, отопительные котлы, печную арматуру и др.

До́менная печь, до́мна — большая металлургическая, вертикально расположенная плавильная печь шахтного типа для выплавки чугуна и ферросплавов из железорудного сырья. Важнейшей особенностью доменного процесса является его непрерывность в течение всей кампании печи (от строительства печи до её «капитального» ремонта) и противоток поднимающихся вверх фурменных газов с непрерывно опускающимся и наращиваемым сверху новыми порциями шихты столбом материалов.

|

|

|

Методы обработки специальных материалов резанием.

Сущность процесса обработки металлов резанием заключается в снятии с заготовки металла (стружки) для получения изделий необходимой формы, размеров и требуемого качества поверхности (точности и шероховатости).

На большинстве машиностроительных заводов резание является преобладающим способом обработки металлов: до 40…60 % деталей машин получают в результате обработки заготовок на металлорежущих станках. Резанием обрабатывают различные материалы, свойства которых лежат в широком диапазоне: это пластичные и хрупкие материалы, металлические и неметаллические, природные и искусственные, твердые и мягкие. Выполненные при обработке резанием размеры, форма и расположение поверхностей и их шероховатость определяют фактические зазоры и натяги в соединениях деталей машин и механизмов, влияющие на их качество, технические и экономические показатели продукции.

Для нормирования точности изготовления изделий установлены степени точности - квалитеты. Квалитет - это совокупность допусков, соответствующих одинаковой степени точности для номинальных размеров. В соответствии с действующим стандартом установлено 19 квалитетов точности: 01, 0, 1, 2, 3,…, 17. Самый точный - 01, самый грубый - 17-й квалитет. Допуск квалитета обозначают буквой IT и цифрой квалитета. Номинальный размер - размер, который служит началом отсчета отклонения и относительно определяет предельные допустимые размеры (наибольший и наименьший). Допуск - это разница между наибольшим и наименьшим предельными размерами. На чертеже детали указывают номинальный размер и отклонения (верхнее и нижнее).

|

|

|

Для измерения и контроля размеров применяют мерительный инструмент и приборы. Простейшими и наиболее часто применяемыми инструментами являются: линейка, угломер, штангенциркуль, микрометр, глубиномер, нутромер, предназначенный для измерения внутренних размеров.

36.легирующие компоненты, их влияние на свойства стали. Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

|

|

|

Легированную сталь по степени легирования разделяют на:

низколегированную (легирующих элементов до 2,5 %),

среднелегированную (от 2,5 до 10 %),

высоколегированную (от 10 до 50 %).

По назначению стали делят на:

- конструкционные

- инструментальные

- стали специального назначения

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

В начале марки конструкционных легированных сталей (гост 4543-71) ставятся цифры, обозначающие содержание углерода в сотых долях процента.

Далее идут большие буквы, обозначающие тот или иной легирующий элемент:Х – хром Б – ниобий Н – никель Д – медь К – кобальт Г – марганец М – молибден Р – бор Т – титан Ю – алюминий В – вольфрам Ф – ванадий А – азот С – кремний

После буквы может стоять цифра, которая обозначает среднее округленное до целого процентное содержание соответствующего легирующего элемента.

Если цифры нет, то содержание легирующего элемента около 1% (или менее).

Если буква А стоит в середине марки стали – она означает присутствие в стали азота как легирующего элемента.

|

|

|

Если буква А стоит в конце марки – сталь высококачественная. У особо высококачественной стали ставится буква Ш в конце марки.

40ХН3МФА – конструкционная легированная сталь со средним содержанием углерода 0,4%, ~1% хрома, ~3% никеля, ~1% молибдена, ~1% ванадия, высококачественная.

18ХГТ – конструкционная легированная сталь с содержанием углерода 0,18% и по 1% (приблизительно) хрома, марганца и титана.

В начале марки инструментальных легированных сталей (ГОСТ 5950-2000) первая цифра – среднее содержание углерода в десятых долях процента. Если цифра не стоит, то содержание углерода в этой стали 1% и более.

Затем следуют буквы и цифры, обозначающие тоже самое, что и у конструкционных легированных сталей.

Легирующие элементы, которые вводят в инструментальные стали увеличивают теплостойкость, закаливаемость, вязкость, износостойкость.

ХВГ – инструментальная легированная сталь, углерода более 1%, приблизительно около 1% хрома, вольфрама, марганца.

Стали специального назначения маркируются несколько иначе. В начале марки – большая буква русского алфавита, обозначающая назначение стали:

А – автоматная Э – электротехническая Ш – шарикоподшипниковая Р - быстрорежущая

После буквы ставятся цифры, обозначающие среднее, округленное до целого, содержание ведущего легирующего элемента. Для электротехнических сталей это кремний, для быстрорежущих (используются для изготовления режущего инструмента) – вольфрам.

Р18 – быстрорежущая сталь, 18% вольфрама

Р6М5К4 – быстрорежущая сталь, содержание вольфрама 6%, молибдена 5%, 4% кобальта.

Хромистые, обладающие хорошей твердостью, прочностью, сравнительно недорогие. Марганцевые, например 15Г, 20Г, 40Г, 45Г2, отличающиеся износоустойчивостью. Особенно износоустойчива сталь марки Г13, которую применяют для гусениц "тракторов, железнодорожных стрелок. Кремнистые и хромокремнистые (ЗЗХС, 55ХС), обладающие высокой твердостью и упругостью; применяются для пружин, рессор. Хромованадиевые (45ХФ, 40ХФА) особо прочные, плотные, хорошо противостоящие .истиранию, применяемые для автомобильных деталей, осей, валов. Хромомолибденовые (20ХМА, ЗОХМА) очень прочные, хорошо сваривающиеся, штампующиеся, используемые для осей, роторов. Хромомарганцевокремнистые стали —хромансиль (25ХГСА, ЗОХГСА), которые заменяют хромомрлибде-новую сталь и значительно дешевле ее. Хромоникелевые (12Х2Н4А, 20ХНЗА), очень прочные и пластичные; применяются для изготовления коленчатых валов, поршней.

37.эскиз детали, правила его выполнения. Эскизом называют чертеж, выполненный без применения чертежного инструмента (от руки) и точного соблюдения стандартного масштаба (в глазомерном масштабе). При этом должна сохраняться пропорция в размерах отдельных элементов и всей детали в целом.

Эскизы выполняют в следующих случаях: при разработке новой конструкции, при составлении рабочего чертежа уже имеющейся детали, при необходимости изготовить деталь по самому эскизу.

Эскизы рекомендуется выполнять от руки на листах клетчатой бумаги стандартного формата, мягким карандашом ТМ, М или 2М. Последовательность выполнения эскиза во многом совпадает с последовательностью выполнения рабочего чертежа детали. Выполнение эскиза включает в себя следующие этапы: подготовительный; размещение и вычерчивание изображений; нанесение размеров и знаков шероховатости поверхностей деталей; выполнение необходимых надписей и окончательное оформление эскиза.

приступают к вычерчиванию изображения. Для этого прежде всего намечают осевые и центровые линии каждого изображения. Осевые и центровые линии проводят с целью выявления или геометрических осей и центров, или проект-плоскостей симметрии детали. Затем наносят внешние контуры каждого изображения с конструктивными элементами (фаски, проточки и т. д.), тонкими линиями отмечают контуры необходимых разрезов и сечений. При этом учитывают, что обычно внутренние поверхности параллельны внешним поверхностям детали, оси крепежных отверстий чаще всего располагаются симметрично относительно осей детали или по вершинам правильных многоугольников; острые кромки отлитых элементов должны быть скругленными; конструктивные уклоны и конусности должны быть отражены, несмотря на их незначительность.

Проверив выполненные изображения, убирают лишние линии, выполняют штриховку в разрезах и сечениях, обводят видимый контур изображений сплошной линией.

намечают размерные базы и проводят выносные и размерные линии для габаритных размеров, межосевых и межцентровых размеров и их расстояний до баз и для размеров отдельных элементов деталей;

обмеряют деталь, сопоставляют размеры, полученные обмером, с размерами, рекомендуемыми таблицами размерных рядов, и наносят на эскиз скорректированные, но близкие к измеренным размерам. При этом нужно помнить о сопрягаемых размерах, которые могут быть проверены и уточнены по сопрягаемым с данной поверхностью деталям в готовом изделии;

определяют шероховатость поверхностей детали и наносят на эскиз ее условными обозначениями;

обозначают разрезы, сечения, выносные элементы.

Заключительный этап включает в себя проверку выполненных изображений, заполнение технических требований и основной записи на эскизе, а также таблиц, если они необходимы.

Обмер детали при выполнении ее эскиза с натуры выполняется с помощью различных инструментов, которые выбирают в зависимости от величины и формы детали, а также от требуемой точности определения размеров.

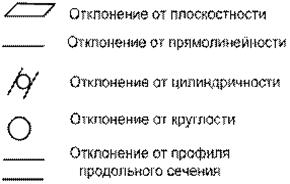

38.отклонение от правильной геометрической формы. Отклонение формы - отклонение формы реальной поверхности или профиля от формы нормируемой поверхности или профиля.

Профиль - линия пересечения поверхности с плоскостью или заданной поверхности, как правило в перпендикулярном ей сечении.

Прилегающий профиль - профиль, от которого отсчитывают значения отклонения формы.

Прилегающая поверхность - поверхность имеющая форму номинальной поверхности, соприкасающаяся с реальной и расположенной вне материала детали, таким образом , что отклонение от нее наиболее удаленной точки реальной поверхности, имеет наименьшее значение в пределах нормируемого участка.

Отклонения формы бывают 2 -х видов:

- Комплексные (имеют условное обозначения)

- Частные (не имеют условного обозначения и требования к ним указываются либо на поле чертежа, либо в технических условиях.)

- Частные (не имеют условного обозначения и требования к ним указываются либо на поле чертежа, либо в технических условиях.)

2 вида частных отклонений : - выпуклость

- вогнутость

Для указания отклонений формы основание флажка либо на линии поверхности, либо на выносной линии.

Флажок не должен быть продолжением размерной линии, кроме случая отклонения от прямолинейности оси в пространстве.

При измерение отклонений формы также допускается их комплексное оценка относительно среднего элемента.

Средний элемент - это поверхность или профиль имеющий форму номинальной поверхности или профиля, и расположенной по отношению к реальной поверхности так, что среднеквадратичное отклонение точек реальной поверхности от средней поверхности или профиля имело наименьшее значение в пределах нормируемого участка.

Средний элемент - это поверхность или профиль имеющий форму номинальной поверхности или профиля, и расположенной по отношению к реальной поверхности так, что среднеквадратичное отклонение точек реальной поверхности от средней поверхности или профиля имело наименьшее значение в пределах нормируемого участка.

В этом случае величина отклонения формы равна сумме абсолютных значений отклонения точек поверхности профиля от среднего по обеим сторонам.

Отклонение от плоскостности - наибольшее расстояние от точек поверхности до прилегающей плоскости в пределах нормируемого участка.

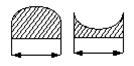

Его частные виды:- Выпуклость и вогнутость.

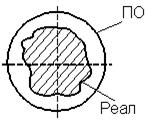

Отклонение от цилиндричности - наибольшее расстояние от точек реальной поверхности до прилегающего цилиндра в приделах нормируемого участка.

Прилегающий цилиндр - описанный вокруг вала правильной геометрической формы, имеющий наименьший возможный диаметр(для отверстия вписанный, наибольший диаметр)

Параметр отклонение от цилиндричности - заменяют на отклонение от круглости и отклонение от профиля продольного сечения.

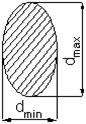

Отклонение от круглости - это наибольшее расстояние от точек реального профиля до прилегающей окружности.

Частные виды : - Овальность Огранка.

|

|

|

|

|

|

|

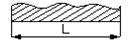

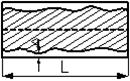

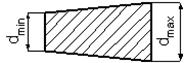

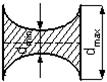

Отклонение от профиля продольного сечения - наибольшее расстояние от точек образованной реальной поверхности и лежащих в плоскости проходящей через ось до соответствующей стороны прилегающего профиля. В приделах нормируемого участка.

Частные виды :

|

|

|

|

| Конусообразность | Седлообразность | Бочкообразностъ |

Отклонение от прямолинейности оси - наименьшее значение диаметра воображаемого цилиндра, внутри которого располагается реальная ось поверхности вращения.

Отклонение от прямолинейности оси - наименьшее значение диаметра воображаемого цилиндра, внутри которого располагается реальная ось поверхности вращения.

Реальная ось - геометрическое место точек центров прилегающих окружностей в сечении прилегающих осей цилиндра.

Дата добавления: 2018-04-04; просмотров: 403; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!