Фрезерование наклонных плоскостей и скосов

Фрезерование наклонных плоскостей и скосов

Плоскую поверхность, расположенную под углом к горизонтали, называют наклонной плоскостью. Узкую наклонную плоскость детали обычно называют скосом.

Фрезерование наклонных плоскостей и скосов можно производить:

а) с поворотом детали на требуемый угол;

б) с поворотом фрезы на требуемый угол;

в) с применением угловой фрезы.

Рассмотрим отдельно каждый способ фрезерования.

Фрезерование наклонных плоскостей и скосов с поворотом детали. Для установки детали (рис. 182, а) под углом можно использовать универсальные тиски (см. рис. 131, в).

Закрепление детали в универсальных тисках производят, как в обычных машинных тисках. При установке универсальных тисков на нужный угол следует иметь в виду, что подлежащая обработке наклонная плоскость должна быть расположена горизонтально, т. е. параллельно поверхности стола (рис. 182, б).

На рис. 183 изображена установка детали на универсальной плите (см. рис. 125, в) для фрезерования наклонной плоскости.

Обрабатываемую деталь крепят к столу плиты прихватами или болтами, как при креплении деталей на столе фрезерного станка.

Универсальные тиски и универсальные плиты применяют обычно в инструментальных и ремонтных цехах при обработке единичных деталей и в механических цехах при изготовлении небольших партий изделий.

Заготовку крепят к столу универсальной плиты прихватами или болтами, как при закреплении на столе фрезерного станка.

|

|

|

В инструментальных цехах для обработки наклонных поверхностей и скосов в деталях приспособлений и в штампах находят применение широкоуниверсальные фрезерные станки с наклоняемым столом (мод. 675 и 679). Наклон стола станка на требуемый угол обеспечивает надлежащее положение обрабатываемой поверхности, как при обработке в универсальных тисках и на универсальной плите.

Фрезы для обработки уступов ,пазов и канавок.

Фрезерование уступов и прямоугольных пазов производят либо дисковыми фрезами на горизонтально-фрезерных станках, либо концевыми фрезами на вертикально-фрезерных станках.Неширокие цилиндрические фрезы называютдисковыми. Дисковые фрезы можно изготовлять с остроконечными и затылованньгми зубьями .

Дисковые фрезы, имеющие зубья на цилиндрической и на одной торцовой поверхностях, называютдвухсторонними(рис. 123, в), а дисковые фрезы, имеющие зубья также и на обеих торцовых поверхностях, называюттрехсторонними(рис. 123, г). Двухсторонние и трехсторонние дисковые фрезы изготовляют с остроконечными зубьями.Для повышения производительности трехсторонние дисковые фрезы изготовляют с крупнымиразнонаправленными зубьями. На рис. 123, д показана такая фреза, у которой зубья, попеременно разнонаправленное, образуют торцовые режущие кромки через зуб.Такая форма зубьев, подобно разведенным зубьям циркульных и продольных пил по дереву, позволяет снимать большее количество стружки и лучше ее отводить.Концевые фрезыизготовляют двух типов: сцилиндрическим(рис. 124, а и б) и сконическим(рис. 124, в и г) хвостовиком. Каждый из этих типов изготовляется в двух исполнениях: с нормальным (рис. 124, а и в) и с крупным (рис. 124, б и г) зубом. Режущая часть концевых фрез изготовляется из быстрорежущей стали и приваривается к хвостовику, выполняемому из углеродистой стали.

|

|

|

Выбор фрезы. Фрезерование уступов на горизонтально-фрезерном станке производят обычно двухсторонней дисковой фрезой, но в данном случае следует работать трехсторонней фрезой, так как надо поочередно обработать по одному уступу с каждой стороны бруска.Выберем для фрезерования уступа трехстороннюю фрезу с мелкими разнонаправленными зубьями диаметром 80мм, шириной 10мм, с диаметром отверстия под оправку 27мм, с числом зубьев 18.Дисковая трехсторонняя фреза выбрана по ГОСТ 9474—60. Если в кладовой имеются фрезы, отличающиеся диаметром от рассмотренной в данном примере, следует подобрать фрезу подходящего диаметра, например 75ммс соответствующим числом зубьев.Обработку будем вести на горизонтально-фрезерном станке с закреплением заготовки в машинных тисках.

|

|

|

56.магний и его сплавы. Главным достоинством магния как машиностроительного материала являются низкая плотность, технологичность. Однако его коррозионная стойкость во влажных средах, кислотах, растворах солей крайне низка. Он применяется в качестве легирующей добавки к сталям и чугунам и в ракетной технике при создании твердых топлив.

Эксплуатационные свойства магния улучшают легированием марганцем, алюминием, цинком и другими элементами. Легирование способствует повышению коррозионной стойкости (Zr, Mn), прочности (Al, Zn, Mn, Zr), жаропрочности (Th) магниевых сплавов, снижению окисляемости их при плавке, литье и термообработке.

Маркировка магниевых сплавов состоит из буквы, обозначающей соответственно сплав (М), и буквы, указывающей способ технологии переработки (А – для деформируемых,Л – для литейных), а также цифры, обозначающей порядковый номер сплава.

Деформируемые магниевые сплавы MA1, MA2, МА3, MA8 применяют для изготовления полуфабрикатов – прутков, труб, полос и листов, а также для штамповок и поковок.

|

|

|

Литейные магниевые сплавы МЛ1, МЛ2, МЛ3, МЛ4, МЛ5, МЛ6 нашли широкое применение для производства фасонных отливок. Некоторые сплавы МЛ применяют для изготовления высоконагруженных деталей в авиационной и автомобильной промышленности: картеры, корпуса приборов, колесные диски, фермы шасси самолетов.

Ввиду низкой коррозионной стойкости магниевых сплавов изделия и детали из них подвергают оксидированию с последующим нанесением лакокрасочных покрытий.

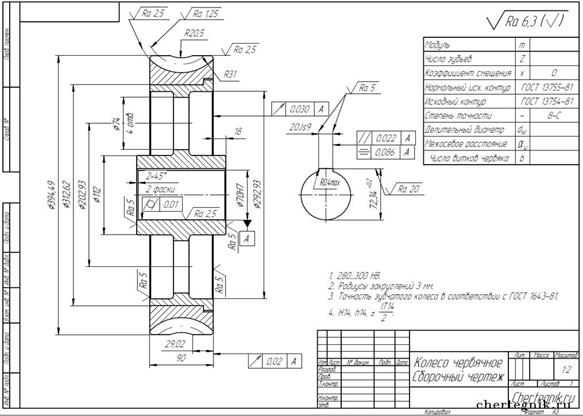

Чертежи червячных колес.

Червячное колесо – это узел, который состоит из двух деталей:

• зубчатый венец (дорогой антифрикционный материал – бронза)

• стальной диск (сердечник изготавливается из дешевого материала – сталь, чугун).

Оно входит в зацепление с червяком, как правило, под углом в 90°.

58.три основных группы средств технических измерений. Меры, предназначеные для воспроизведения физической величины заданного размера. Различают однозначные и многозначные меры, а также наборы мер (гири, кварцевые генераторы и т. п.). Меры, воспроизводящие физические величины одного размера, называются однозначными. Многозначные меры могут воспроизводить ряд размеров физической величины, часто даже непрерывно заполняющих некоторый промежуток между определенными границами. Наиболее распространенными многозначными мерами являются миллиметровая линейка, вариометр и конденсатор переменной емкости.

К однозначным мерам относятся также образцы и образцовые вещества. В зависимости от погрешности аттестации меры подразделяются на разряды (меры 1, 2-го и т. д. разрядов), а погрешность мер является основой их деления на классы.

Калибр — бесшкальный инструмент, предназначенный для контроля размеров, формы и взаимного расположения поверхностей детали. Калибры бывают предельными и нормальными. Нормальный калибр (шаблон) применяется для проверки сложных профилей. Предельный калибр имеет проходную и непроходную стороны (верхнее и нижнее отклонение номинального размера), что позволяет контролировать размер в поле допуска. Предельные калибры применяются для измерения цилиндрических, конусных, резьбовых и шлицевых поверхностей. Виды предельных калибров: калибр-скоба, калибр-пробка, резьбовой калибр-пробка, резьбовой калибр-кольцо и т. д.

Универсальным измерительным инструментом называют такой шкальный инструмент, с помощью которого возможно определение различных значений измеряемого размера в отличие от бесшкального измерительного инструмента, предназначенного для контроля отклонений размеров, форм и взаимного расположения частей детали, как, например, шаблон для измерения шпоночной канавки. Это: линейка, штангенциркуль, щуп, угломер, микрометр, индикатор.

Дата добавления: 2018-04-04; просмотров: 758; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!