Примерные технико-экономические показатели на 1 т рафината

«Школьная *ур*у"

очистка РО-льная

очистка

Пар, ГДж...................................... 377,2-963,7 125,7

Вода оборотная, м3............ 10,9—24,4 11,5

Электроэнергия, МДж .... 21,2—41,4 33,5

Топливо, кг....................... 48—67 30

Для интенсификации процессов селективной очистки предполагается заменить колонный аппарат весьма компактным безнапорным центробежным экстрактором.

§ 70. ОЧИСТКА МАСЕЛ ПАРНЫМИ РАСТВОРИТЕЛЯМИ

Очистка парными растворителями используется преимущественно для получения остаточных масел улучшенных качеств.

Процесс характеризуется совместным использованием двух не-смешивающихся совершенно различных по характеру растворителей. Один из них — жидкий пропан — хорошо извлекает ценные углеводороды из сырья и способствует осаждению нежелательных компонентов (смол, асфальтенов, полициклических углеводородов), второй — смесь фенола и крезола — хорошо растворяет именно эти нежелательные компоненты. Оба растворителя резко отличаются друг от друга по физическим свойствам и незначительно растворимы друг в друге (см. табл. 17). Большая разница в плотности позволяет легко разделить на два слоя растворы экстракта и рафината. Резко отличающиеся температуры кипения дают возможность регенерировать из растворов экстракта и рафината по отдельности сначала пропан, потом феноло-крезольную смесь.

В отечественной нефтепереработке получил распространение совмещенный процесс легкой деасфальтизации пропаном с очисткой парными растворителями *. В результате этого процесса полу-

|

|

|

* Очистка парными растворителями в заводской практике носит название дуосол-процесс.

342

чают очищенный масляный дистиллят, т. е. рафинат, а также экстракт и асфальт.

На качество и выход рафината в большой степени влияют соотношение растворители : сырье (табл. 20) и состав феноло-крезольной смеси. Эти факторы подбираются опытным путем в зависимости от качества сырья. Обычно на 100 ч. (масс.) сырья применяют 300—400 ч. (масс.) пропана к 400—600 ч. (масс.) феноло-крезольной смеси. Состав феноло-крезольной смеси колеблется в пределах 35—60% (масс.) фенола и 65—40% (масс.) крезола.

ТАБЛИЦА 20

Влияние отношения растворителя к сырью на выход и качество рафината

| Растворитель, ч. (масс.) на 100 ч. | ||||

| (масс.) сырья | ||||

|

| Выход рафината, % (об.) | Индекс вязкости | Коксуемость, | |

| % (масс.) | ||||

| феноло-крезольная | ||||

| пропан | смесь (40 : 60) | |||

| Сыоье без растворителей | 100 | 20 | 2,3 | |

| 200 | 150 | 85 | 60 | 0,72 |

| 400 | 150 | 77 | 58 | 0,51 |

| 400 | 400 | 67 | 82 | 0,10 |

| 400 | 600 | 60 | 83 | 0,07 |

Качество рафината, а также экстракта и асфальта, полученных

|

|

|

в результате очистки гудрона ромашкинской нефти парными рас

творителями, показано ниже:

Сырье Рафинат Экстракт Асфальт

Плотность pf ...'..-.. . 0,980 0,884 0,980 1,05

Коксуемость, % (масс.) ... 16,0 0,27 — —

Вязкость при 100 "С, мм2/с . . 180 19,0 68,0 —

Температура застывания, СС 30 40 20 69 *

* Температура плавления.

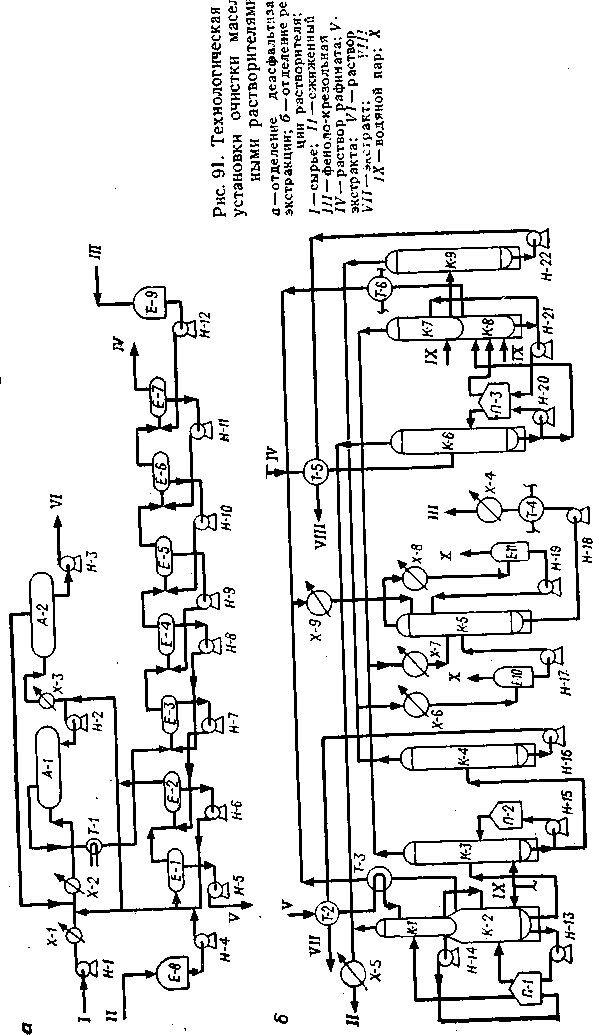

Установка очистки состоит из трех отделений: 1) отделение де-асфальтизации пропаном; 2) отделение селективной очистки парными растворителями (экстракция); 3) отделение регенерации растворителей из растворов рафината, экстракта, асфальта.

Двухступенчатая деасфальтизация пропаном происходит в отстойниках горизонтального типа.

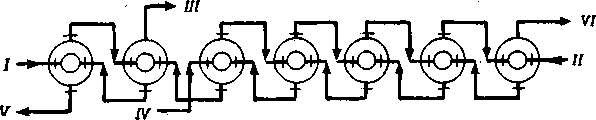

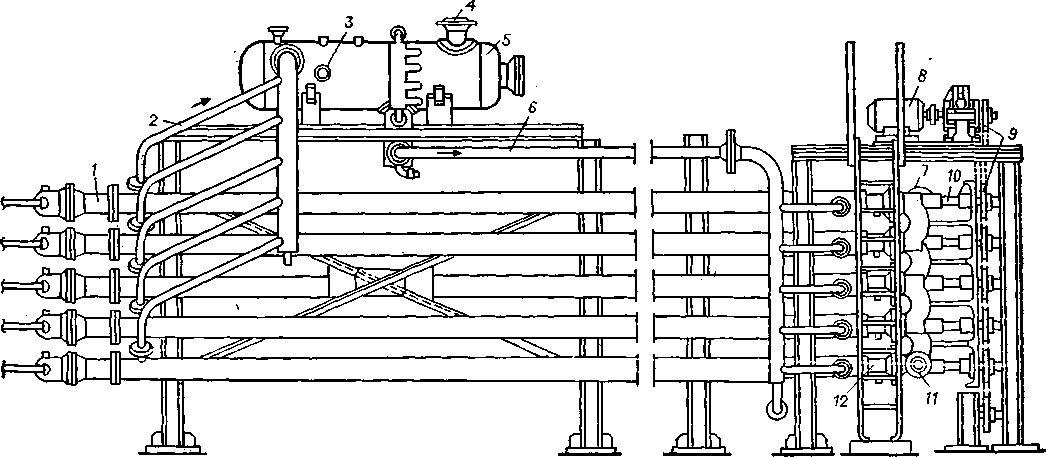

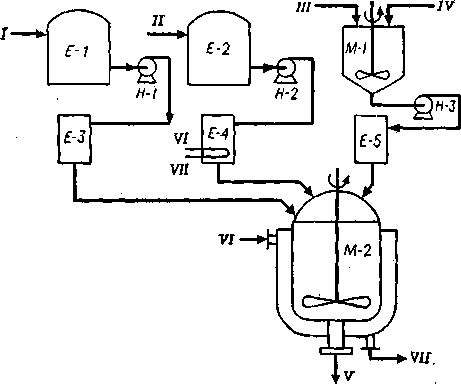

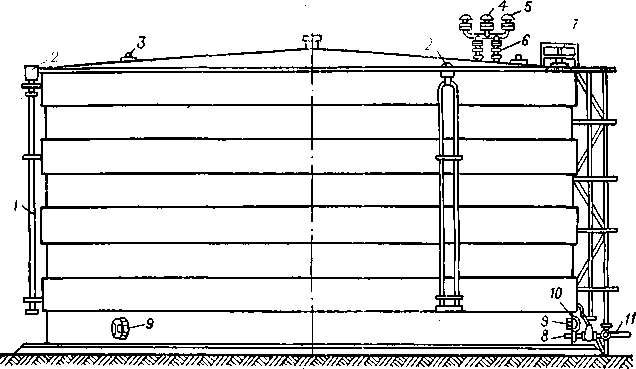

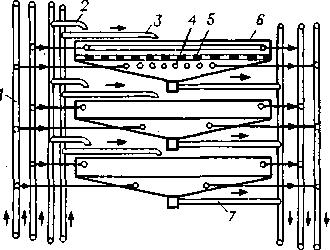

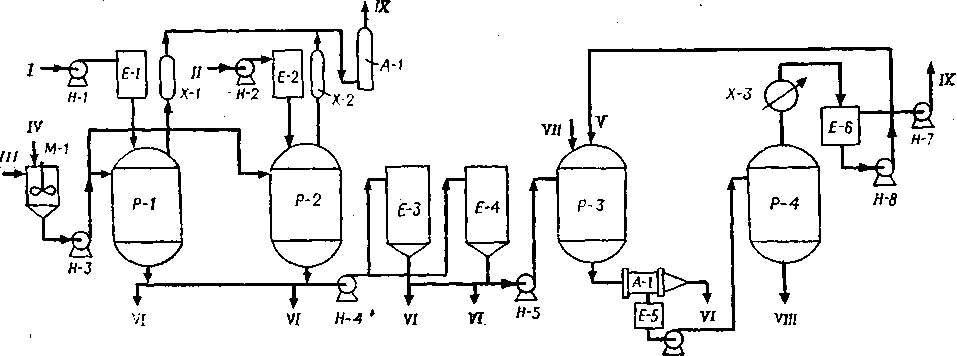

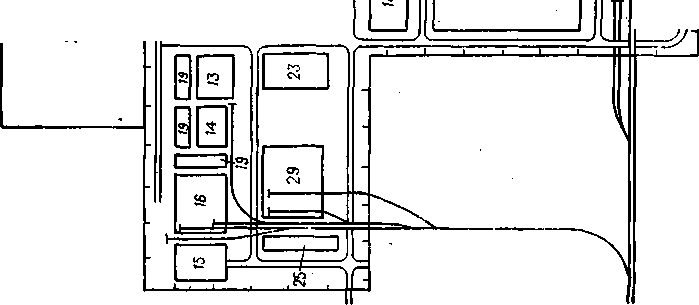

Селективная очистка — противоточная ступенчатая экстракция — осуществляется в отстойниках-смесителях горизонтального типа (рис. 90). Таких отстойников обычно семь. В первый слева поступают чистый пропан и экстракт из второго отстойника, в последний — чистый феноло-крезольный растворитель и рафинат из шестого отстойника. В каждом отстойнике осуществляется смешение и разделение экстрактного и рафинатного растворов. При

|

|

|

343

этом происходит обмен извлекаемыми компонентами; из экстрактного раствора в рафинатный переходя! ценные углеводороды масла, из рафинатного в экстрактный — нежелательные компоненты.

Двигаясь противотоком, оба раствора все более концентрируются. В результате из первого по ходу пропана отстойника выходит наиболее концентрированный экстрактный раствор, а из последнего — наиболее концентрированный рафинатный раствор. Рафинат из второго отстойника используется в качестве растворителя при деасфальтизации, так как состоит почти из чистого пропана. Деасфальтизат — сырье селективной очистки — подается в третий отстойник.

Растворы рафината, экстракта и асфальта регенерируются каждый в своей системе. Регенерация растворителей из растворов рафината, экстракта и асфальта осуществляется в четыре ступени:

Рис. 90. Схема .потоков в смесителях-отстойниках: / — сжиженный пропан; // — феноло-крезольпая смесь; III—-рафинатный раствор на деасфальтизацию; IV — деасфальтизат; У—экстрактный раствор; VI — рафинатный раствор на отгонку растворителя.

|

|

|

под давлением 1,8МПа (регенерация пропана), 0,5МПа, 0,1 МПа и под вакуумом (регенерация феноло-крезольной смеси).

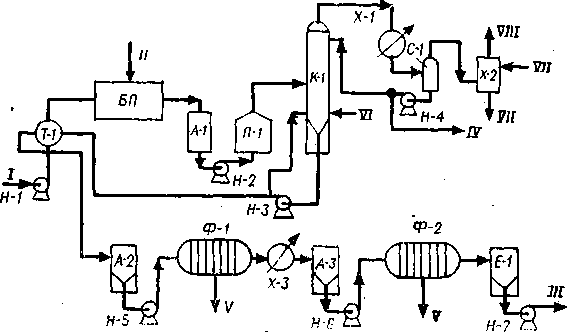

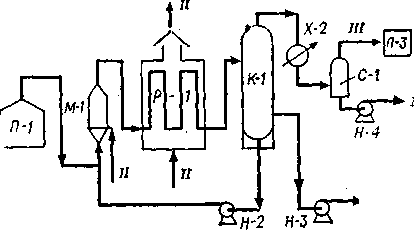

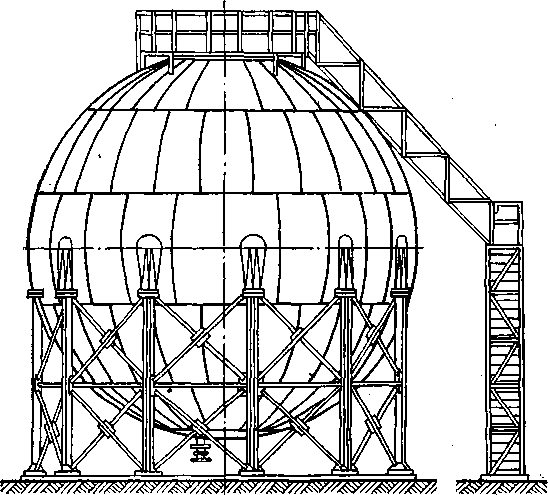

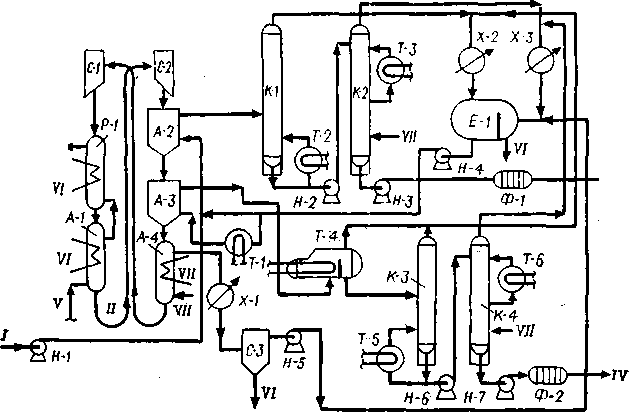

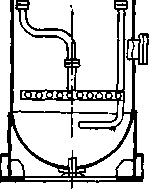

Технологическая схема.Технологическая схема совмещенного процесса деасфальтизации и селективной очистки приводится на рис. 91.

В отделении деасфальтизации пропаном гудрон подается сырьевым насосом Н-1 через холодильник Х-1 на смешение со свежим пропаном и рафинатом из отстойника,-£-.2 (отделения селективной очистки). Смесь охлаждается в холодильнике Х-2 и направляется в деасфальтизатор А-1.

Раствор асфальта с низа аппарата А-1 подвергается повторной о.бработке растворителем (смесь рафината из отстойника Е-2 и чистого пропана) и поступает в деасфальтизатор А-2, с низа которого раствор асфальта передается насосом Н-3 в отделение регенерации растворителя. Деасфальтизат из аппарата А-1 под собственным давлением поступает в отделение селективной очистки, нагревается в подогревателе Т-1 и входит в отстойник Е-3.

Движение продуктов в отделении селективной очистки происходит следующим образом. Жидкий пропан нагнетается насосом Н-4 в смеситель отстойника Е-1. Сюда же насосом Н-6 подается экстрактный раствор из отстойника Е-2. С низа отстойника Е-1 экстрактный раствор откачивается насосом Н-5 е отделение регенерации растворителей. С верха отстойника Е-1 рафинат под соб-

344

„ «Г с g Р £ в .

к К о S о 5 к Я . 5S п." я «■&« - н t- (- о.*& я о

1" I I

ственным давлением поступает в смеситель отстойника Ё-2, сюда же насосом Н-7 направляется экстрактный раствор из отстойника Е-3. С верха отстойника Е-2 рафинатный раствор поступает, как уже было сказано, в отделение деасфальтизации, откуда возвращается раствор деасфальтизата в смеситель отстойника Е-3. На смешение с деасфальтизатом насосом Н-8 подается экстрактный раствор из отстойника Е-4. Таким образом, в каждый отстойник под собственным давлением поступает рафинатный раствор предыдущей ступени и насосом подается экстрактный раствор следующей ступени. В последний отстойник Е-7 вместо экстрактного раствора вводится чистый феноло-крезольпый растворитель.

В отделении регенерации растворителей экстрактный раствор насосом Н-5 через теплообменники Т-2 и Т-3 направляется в колонну К-1 на отпарку пропана. С низа колонны К-1 экстрактный раствор передается в колонну К-2, куда поступает водяной пар. В колоннах К-2, К-3, К-4 происходит постепенная отпарка феноло-крезольного растворителя. С низа колонны К-2 экстрактный раствор перетекает в колонну К-3, с низа колонны К-3 перетекает в колонну К-4. В колонну К-3 также подается водяной пар, в колонне К-4 поддерживается вакуум. Экстракт, освобожденный от растворителя с низа колонны К-4 насосом Н-16 через теплообменник Т-2 отводится с установки.

Температура низа колонн К-1, К-2 и К-3 поддерживается циркуляцией нижнего продукта через печи П-1 и П-2.

Регенерация растворителя из рафииатного раствора происходит в колоннах К-6, К-7, К-3 и К-9 аналогично регенерации растворителей из экстрактного раствора.

Пары пропана уходят с верха колонн К-1 и К-6 и конденсируются в холодильнике-конденсаторе Х-5. Жидкий пропан собирается в емкости чистого пропана Е-8, откуда направляется на экстракцию.

Уходящие с верха колонн К-2 и К-8 феноло-крезольные пары охлаждаются и конденсируются в теплообменниках Т-3, Т-6 и в холодильнике Х-9 и направляются в верхнюю часть осушительной колонны К-5. Феноло-крезольные пары из колонн К-3 и К-7 охлаждаются и конденсируются в конденсаторе-холодильнике Х-7 и поступают в середину колонны К-5. Пары из колонн К-4 и К-9 охлаждаются и конденсируются в конденсаторе-холодильнике Х-6; жидкий продукт собирается в вакуум-приемнике Е-10. С верха вакуум-приемника Е-10 несконденсировавшиеся пары поступают во всасывающую линию вакуум-насоса, с низа вакуум-приемника Е-10 феноло-крезольный растворитель и вода насосом Н-17 направляются в колонну К-5. С низа колонны К-5 обезвоженная фе-ноло-крезольная смесь откачивается насосом Н-18 через теплообменник Т-4 и холодильник Х-4 в емкость Е-9, откуда насосом Н-12 подается вновь на экстракцию.

Азеотропная смесь феноло-крезольного растворителя и воды уходит с верха колонны К-5, конденсируется в конденсаторе-холодильнике Х-8-и поступает в отстойник Е-11.

346

Нижний слой, который состоит на 90% из растворителя и на 10% из воды, является орошением К-5. Верхний слой — вода, содержащая 6—9% растворителя. Эта вода направляется на промывку пропаном (на схеме не показано) для извлечения из нее фенола и крезола, а потом используется для получения водяного пара.

Регенерация растворителей из раствора асфальта на схеме не приведена.

Технологический режим процесса

Температура, °С

деасфальтизации ..................... ..... 40

экстракции........................................................ 50

верха К-1, К-6.................................................. 65-85

низа К-1, К-6 ............................................. 300-325

верха К-2, К-8.................................................. 270—280

низа К-2, К-8 ............................................. 280-320

Давление, МПа

деасфальтизации.............................................. 2,2—2,5

экстракции........................................................ 2,1—2,4

регенерации пропана (I ступень) .... 1,8 регенерации феноло-крезолыюй смеси

II ступень.................................................... .. 0,5—0,6

IIIступень................................................... 0,13

IV ступень................................................... 0,09

Материальный баланс процесса очистки парными растворителями гудрона ромашкинской нефти [в % (масс,)]

Поступило'. Получено:

Гудрон........................................ 100,0 Рафинат............................... ..... 30,1

Экстракт...................................... .... 33,8

Асфальт....................................... 35,8

Потери......................................... 0,3

Итого . . . 100,0

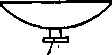

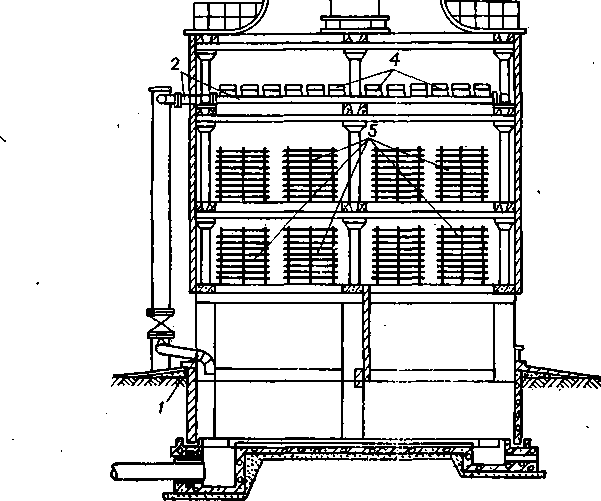

Аппаратура. Основной аппарат — смеситель-отстойник (рис. 92). Экстрактный и рафинатный растворы через центральный ввод поступают в смесительную камеру, расположенную внутри отстойника. Штуцер вывода экстрактного раствора находится в нижней части отстойника, штуцер вывода рафинатного раствора — в верхней. Размеры отдельного аппарата зависят от производительности установки. Обычно производительность 1 м3 экстракционной системы составляет 0,7—0,8 м3/ч суммы объемов сырья, пропана и фенол-крезольной смеси.

Примерные технико-экономические показатели на 1 т рафината из гудрона ромашкинской нефти

Пропан, кг ................ 2,7—3,7 Вода оборотная, м3 . . 81,2—105

Фенол, кг.......................... 0,4—0,6 Электроэнергия, МДж 179,3—230,4

Крезол, кг......................... 1,0—1,6 Топливо, кг........................ 89,7—102

Пар, ГДж.......................... 363,6-1070,6

347

Процесс очистки парными растворителями характеризуется большими эксплуатационными расходами, поскольку на 1 кг сырья применяется 7—8 кг растворителя, но позволяет получать более

высокие выходы рафината лучшего

£_________ / / качества, чем при последователь-

. /1 h—w?/7 / а [Л Нй^ деасфальтизации и селектив-

fy~ ^-ttw" "~ ^Т ной очистке фенолом.

^TJ " Перспективы развития процесса.

Идея совместной очистки остаточ-Рис. 92. Смеситель-отстойник: ных масел двумя различными по

и?^^-штуГр°дЛяТв^Г«сГт° свойствам растворителями была по-

рактного -и рафинатного растворов; ЛОЖеНЭ В ОСНОВУ СХвМЫ, РЭЗрабо-

3—штуцер для вывода рафинатного „ ___^ 1П-Д г г^

раствора; 4 — корпус; 5 —камера сме- ТЭННОИ В CLLF В 197j Г. СуТЬ

шeння■ процесса состоит в проведении фе-

нольной очистки деасфальтизата в

растворе пропана. Процесс происходит в колонных аппаратах. Эта

схема значительно проще дуосол-процесса и по предварительным

данным значительно экономичнее.

§ 71. ДЕПАРАФИНИЗАЦИЯ МАСЕЛ

Рафинаты селективной очистки, полученные из парафинистых нефтей, содержат твердые высокомолекулярные углеводороды, которые при понижении температуры выделяются в виде кристаллов. Вследствие этого масла теряют подвижность и становятся непригодными к эксплуатации в условиях низких температур.

Для получения масел, пригодных для применения при —15, —30 °С и даже при еще более низких температурах, рафинаты селективной очистки необходимо подвергнуть депарафинизации — удалению твердых углеводородов. Это осуществляется путем вымораживания твердых углеводородов из раствора рафината в специально подобранном растворителе.

Рафинаты селективной очистки дистиллятных масляных фракций содержат преимущественно твердые высокомолекулярные ал-каны с нормальной или слаборазветвленной цепью атомов углерода. Эти углеводороды выпадают при охлаждении в виде крупных кристаллов правильной формы. Твердый продукт, выделяемый из дистиллятных масел, называется гачем.

Рафинаты селективной очистки остаточных масляных фракций содержат в основном твердые высокомолекулярные нафтеновые и ароматические углеводороды с длинными парафиновыми радикалами нормального или слаборазветвленного строения. Эти соединения осаждаются при понижении температуры в виде мелких игольчатых кристаллов. Твердый продукт, выделяемый из остаточных масел, называется петролатумом. Твердые углеводороды частично растворены в масляной фракции, а частично взвешены в виде очень мелких кристаллов.

Процесс депарафинизации осуществляют при глубоком охлаждении как с применением селективных растворителей, так и без

348

них. Однако в последнем случае кристаллы твердых углеводородов получаются мелкими, неправильной формы и плохо отделяются от масла. Полнота очистки не достигается, поскольку в масле остается значительное количество твердых4 углеводородов, в то время как часть масла увлекается с твердым осадком.

Чтобы легко и полно выделить твердые углеводороды из рафи-ната, необходимо получить крупные и возможно более правильные кристаллы. Следовательно, одной из задач процесса является создание благоприятных условий для роста кристаллов. На рост кристаллов влияют следующие факторы:

1) вязкость раствора—высокая вязкость раствора препятствует росту кристаллов;

2) скорость охлаждения раствора (в сС/ч) — при большой скорости охлаждения кристаллы не успевают вырасти, вместо малого числа крупных кристаллов образуется большое число мелких кристаллов;

3) концентрация твердых углеводородов в растворе — слишком большое разбавление замедляет рост кристаллов, так как увеличивается путь молекул твердых углеводородов до встречи друг с другом.

Большое число центров кристаллизации в растворе (а ими могут быть частицы диспергированных твердых углеводородов) также способствует образованию мелких кристаллов. Для уничтожения центров кристаллизации сырье перед началом процесса нагревают до температуры, на 15—20 °С превышающей температуру плавления твердых углеводородов, которые после расплавления полностью растворяются в масле.

Растворители. Селективные растворители, применяемые в процессе депарафинизации, должны хорошо растворять ценные углеводороды масляной фракции и почти не растворять твердых углеводородов. Смешение масляной фракции с растворителем улучшает условия выделения твердых углеводородов, ранее растворенных в масляной фракции, при последующем охлаждении. Уменьшение вязкости раствора способствует укрупнению кристаллов.

К растворителям депарафинизации, кроме общих требований к избирательным растворителям, предъявляются и специфические требования, связанные с уменьшением эксплуатационных затрат. Эти растворители «должны допускать» высокие скорости охлаждения и отделения раствора масла от твердых углеводородов и обладать к тому же низким температурным эффектом депарафинизации (ТЭД). Температурным эффектом или температурным градиентом депарафинизации называется разность между требуемой температурой застывания депарафинированного масла и температурой охлаждения раствора, которая обеспечивает необходимую температуру застывания. Низкий ТЭД приводит к уменьшению расходов на охлаждение раствора, а высокие скорости охлаждения и разделения позволяют уменьшить размеры аппаратов.

В качестве растворителей депарафинизации применяют легкий бензин, сжиженный пропан, дихлорэтан, кетоны.

34С

В настоящее время наиболее распространен процесс депарафи-низации с использованием кетонов: ацетона и метилэтилкетона (МЭК). Кетоны совсем не растворяют твердых углеводородов и в то же время плохо растворяют масла. Для повышения растворяющей способности по отношению к маслам к кетонам добавляют толуол или его смесь с бензолом. Температурный эффект депарафи-низации смесью кетонов с толуолом невысок: от 10 до 0°С. Кетоны допускают высокие скорости охлаждения (100°С/ч) и фильтрования [70—100 кг/(м2-ч) по сырью].

Перспективными растворителями являются высокомолекулярные кетоны, такие, как метилизобутилкетон. Масла в этих кетонах растворяются настолько хорошо, что можно отказаться от добавления ароматических растворителей. Отсутствие бензола и толуола в растворителе уменьшает величину ТЭД, повышает скорость фильтрования и выход масла. Применение однокомпонентного растворителя упрощает эксплуатацию установки.

Параметры процесса и качество целевого продукта. К основным параметрам процесса депарафинизации с использованием растворителей относятся состав растворителя, соотношение растворитель : сырье, скорость охлаждения, температура депарафинизации.

Изменение состава растворителя (изменение соотношения толуол : кетоны) позволяет варьировать селективность смешанного растворителя. Увеличение содержания кетонов в смеси приводит к понижению температуры застывания, но выход депарафинирован-ного масла при этом снижается. Наоборот, увеличение содержания толуола повышает температуру застывания, но способствует увеличению выхода масла. Обычно растпоритель содержит от 25 до 50% (масс.) кетонов.

Соотношение между растворителем и сырьем подбирается в зависимости от вязкости сырья: чем выше вязкость сырья, тем больше приходится применять растворителя. Однако разбавление сырья растворителем не должно быть чрезмерным, поскольку может вызвать повышение температуры застывания масла в результате увеличения количества растворенных твердых углеводородов пропорционально возросшему количеству растворителя, при этом также ухудшается ТЭД. На практике применяют разбавление от 1,5:1 (для маловязких дистиллятных масел) до 4,5 : 1 (для вязких остаточных масел).

| Плотность р^°........................... Вязкость при 60 °С. мм2/с . . Коксуемость, °/о (масс.) . . . Температура застывания, СС Содержание серы, °/о (масс.) |

Ниже показано качество исходного сырья и продуктов депарафинизации:

| Рафинат ромашкин- екой нефти (320-450 °С) | Депарафи- нированное масло | Гач |

| 0,859 | 0,864 | 0,822 |

| 2,4 0,02-0,06 32-45 0,7-0,8 | 4,89 0,08-0,10 -10+-20 0,9-1,0 | 46-50 0,11 |

25Э

У депарафинированного масла температура застывания снижается на 40—60 °С, а коксуемость и вязкость повышаются, так как удаляемые твердые углеводороды имеют очень малую вязкость и коксуемость.

При депарафинизации смесь охлаждается в две стадии. Первую стадию — до температуры, на несколько градусов превышающей температуру помутнения, — можно проводить быстро. Вторая стадия— от начала помутнения до температуры, при которой происходит основная кристаллизация,— должна протекать достаточно медленно (со скоростью не более 60—80°С/ч). Окончательное охлаждение до температуры фильтрования проводят гораздо интенсивнее.

Порядок смешения сырья с растворителем также влияет на характер образования кристаллов. При депарафинизации дистиллят-ного сырья, особенно легкого, лучшая кристаллическая структура образуется при охлаждении вначале сырья с небольшим количеством растворителя или без него. При депарафинизации остаточного сырья до начала охлаждения к сырью прибавляют весь растворитель, что предотвращает образование мелких кристаллов наиболее высокоплавких парафинов.

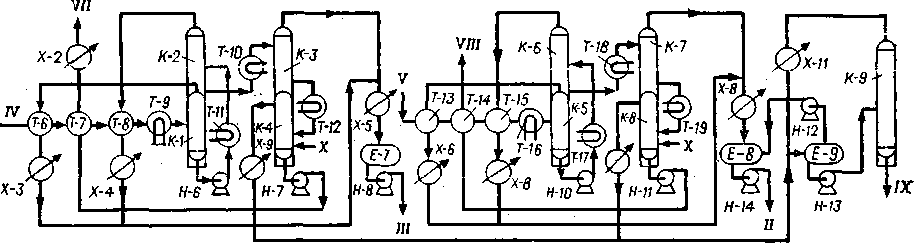

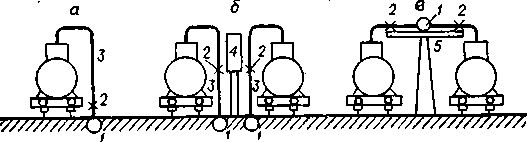

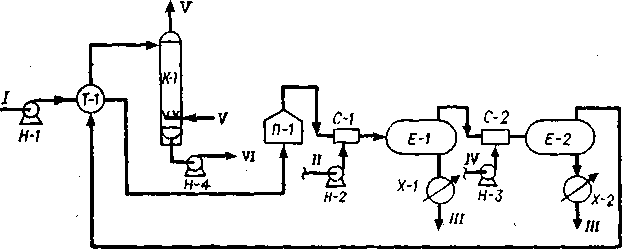

Технологическая схема. Установка депарафинизации состоит из следующих отделений: 1) отделение кристаллизации и фильтрования; 2) отделение регенерации растворителя; 3) холодильное отделение и система инертного газа.

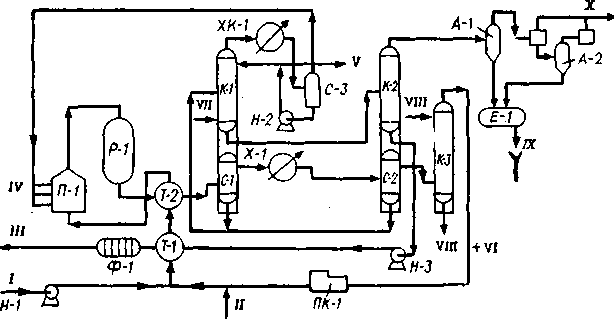

Технологическая схема первого и второго отделений депарафинизации рафината селективной очистки дистиллятной масляной фракции приводится на рис. 93.

В отделении кристаллизации и фильтрования (рис. 93, а) сырье насосом Н-1 через подогреватель Т-1 и водяной холодильник Х-1 подается в регенеративный кристаллизатор Кр-1, где охлаждается раствором депарафинированного масла. Затем сырье смешивается с охлажденным влажным * растворителем и циркулирующим фильтратом и поступает в кристаллизатор Кр-2, где охлаждается жидким аммиаком, после чего снова смешивается с порцией охлажденного влажного растворителя, а также с порцией охлажденного сухого растворителя. Кристаллы твердых углеводородов выпадают из раствора. Суспензия кристаллов твердых углеводородов в растворе масла направляется в питательную емкость I ступени фильтрования Е-1, откуда перетекает в барабанный фильтр I ступени Ф-1.

В фильтре Ф-1 твердые углеводороды осаждаются в виде лепешки на барабане фильтра, а фильтрат просачивается внутрь барабана и собирается в емкости депарафинированного масла Е-2. Раствор депарафината через кристаллизаторы Кр-1, Кр-3 и теплообменники Т-2, Т-3, Т-4, где нагревается за счет охлаждения сырья, сухого растворителя и влажного растворителя, направляется в отделение регенерации растворителя. Лепешка гача на бара-

* Влажным называется растворитель, содержащий растворенную воду, сухим—безводный растворитель.

351

r^o, As71 ^YiAi ^

r^o, As71 ^YiAi ^

( \\ r Kp-4 JL •

r©----------- 41---- ^t

-i-T ' I T KP~5 U £<4

H-\ ^ii in iv v I ffi-2 H-Jfcl &

Рис. 93. Технологическая схема установки депарафинизации м

а — отделение кристаллизации; б —отделение / — сырье; // — влажный растворитель; ///■—сухой растворит'ель; IV— р VI — аммиак; VII — депарафинированное масло; VIII —

бане фильтра Ф-1 промывается от увлеченного масла порцией сухого растворителя, и фильтрат собирается в емкости некондиционного депарафинированного масла Е-5.

Срезанный ножом с барабана гач шнеком продавливается в емкость Е-3, куда также поступает порция сухого растворителя для разбавления гача. Из емкости Е-3 раствор гача насосом Н-3 переводится в питательную емкость фильтра II ступени Е-4, откуда перетекает в фильтр II ступени Ф-2. Твердые углеводороды остаются в виде лепешки на барабане Ф-2, а фильтрат — некондиционный депарафинат'—собирается в емкости Е-5. Лепешка так же, как в фильтре I ступени, промывается порцией сухого растворителя. Некондиционное депарафинированное масло насосом Н-4 добавляется к сырью перед кристаллизатором Кр-2. Гач удаляется из фильтра II ступени точно так же, как из фильтра I ступени. Раствор гача собирается в емкости Е-6, из которой насосом Н-5 направляется через кристаллизатор Кр-5 в отделение регенерации растворителя. В гаче содержатся кристаллы льда, попавшие в него из влажного растворителя.

В отделении регенерации растворителя (рис. 93,б) отгон рас-' творителя от депарафинированного масла осуществляется в четыре ступени. Раствор депарафинированного масла нагревается в теплообменниках Т-6, Т-7, Т-8 и пароподогревателе Т-9 и поступает последовательно в колонны К-1, К-2, К-3 и К-4. В низ колонны К-4 подается водяной пар. Депарафинированное масло с низа колонны К-4 через теплообменник Т-7 и холодильник Х-2 отводится с установки. С верха колонн К-1, К-2 и К-3 уходят пары сухого растворителя, конденсируются, охлаждаются и поступают в емкость сухого растворителя Е-7, откуда насосом Н-8 сухой растворитель возвращается в отделение кристаллизации.

Отгон растворителя от гача также происходит в четыре ступени, в колоннах К-5, К-6, К-7 и К-8. С верха колонн К-5, К-6 и К-7 уходят пары влажного растворителя, конденсируются и охлаждаются. Влажный растворитель собирается в емкости Е-8, откуда насосом Н-14 возвращается в отделение кристаллизации.

С верха колонн К-4 и К-8 уходят пары растворителя и водяной пар. После охлаждения и конденсации растворитель и вода поступают в емкость Е-9, где происходит расслоение жидкости. Верхний слой — влажный растворитель—насосом Н-12 перекачивается в емкость Е-8. Нижний слой, содержащий 15% метилэтил-кетона, подается насосом Н-13 в кетоновую колонну К-9, с низа которой отводится в канализацию вода, а с верха азеотропная смесь метилэтилкетона и воды через конденсатор Х-11 поступает обратно в емкость Е-9.

Для просушки (отдувки) лепешки от растворителя в фильтрах, а также для создания подушки в емкостях с растворителем применяется инертный газ.

В холодильном отделении осуществляется охлаждение сырья, растворителя и инертного газа на холодильной установке со схемой

»/312 Зак. 380

353

непосредственного испарения хладагента (аммиака, пропана, этана) в кристаллизаторах при —35 и — 43 °С.

Технологический режим процесса

Температура термообработки °С................. ........ 60—80

I ступени охлаждения (водой) .... 20—30

I ступени фильтрования........................... .......... —25

II ступени фильтрования....................... .......... —10

Давление в кожухе вакуум-фильтра, МПа 0,101

Вакуум в барабане вакуум-фильтра, МПа 0,015—0,03

Градиент депарафинизации, °С......................... .......... 5—10

Скорость фильтрования по сырью, кг/(м2 • ч) 90

Материальный баланс установки депарафинизации

рафинатов селективной очистки фракций смеси нефтей

типа ромашкИнской [в % (масс.)]

Дистиллятная Остаточная

фракция фракция

(420-500 °С) (выше 500 °С)

при -15 °С при 0 °С

Поступило:

Сырье............................................................ 100,0 100,0

Получено:

Депарафинированное масло........................ 76,0 65,0

Гач или петролатум..................................... ......... 23,0 34,0

Потери.......................................................... ............ 1,0 1,0

Итого . . . 100,0 100,0

Производительность установки составляет примерно 210 тыс. т/год на остаточном и 240 тыс. т/год на дистиллятном сырье, т. е. производительность установок депарафинизации на дистиллятном сырье на 25—30% выше, чем на остаточном, а скорость фильтрования (по маслу) в зависимости от типа нефти соответственно выше на 25—40%.

Аппаратура.Аммиачный кристаллизатор (рис. 94) представляет собой холодильник типа труба в трубе. Жидкий аммиак, поступающий во внешние трубы из расположенного сверху бака, испаряется, а пары его по отводным коллекторам вновь собираются в верхней части бака, откуда отсасываются в холодильное отделение. Во внутренние трубы подается охлаждаемый раствор сырья. Чтобы выделяющийся гач не прилипал к стенкам, внутри каждой трубы установлен вал со скребками. Все валы приводятся в движение от электродвигателя.

В регенеративных кристаллизаторах во внешние трубы подается раствор депарафинированного масла.

Ниже приведена краткая техническая характеристика аммиачного (I) и регенеративного (II) кристаллизаторов:

i п

Поверхность охлаждения, м2........................ 70 85

Коэффициент теплопередачи, ВтДм2 • °С) .... 176—230 50—140

354

Рис. 94. Аммиачный кристал

1—трубы для аммиака (внешние); 2 —трубы для ввода паров аммиака из аппарат 4— штуцер для вывода паров аммиака; 5 —бак для аммиака; 6—коллектор для ввода раствора сырья; ,8 — электродвигатель; 9 — муфта привода вала: 10— вал с

12—трубы для продукта (внутр

Барабанный вакуум-фильтр (рис. 95)—непрерывно действующий аппарат с поверхностью фильтрования 50 м% диаметром барабана 3 м и длиной 5,4 м. Частота вращения барабана 0,21— 0,5 об/мин. Уровень жидкости в корпусе поддерживается таким, чтобы было погружено 60% поверхности барабана. Примерно через 30—36 ч ткань фильтра промывается горячим растворителем.' Контроль и регулирование процесса.Для нормальной работы установки важно поддерживать постоянную температуру сырья на входе в фильтры. Эта температура перед фильтрами I ступени определяется расходом аммиака в аммиачные кристаллизаторы.

|

|

Температура продукта перед фильтрами II ступени зависит от температуры растворителя, поступающего на разбавление гача I ступени, и растворителя, применяемого для промывки на I и II ступенях. Уровень сырья в фильтрах регулируется клапанами на линиях подачи сырья из питательной емкости в фильтр.

Рис. 95. Общий вид барабанного Техника безопасности.Раствори-

вакуум-фильтра. тели депарафинизации и аммиак

взрывоопасны и токсичны. Поэтому аппаратура и трубопроводы должны быть герметизированы. Емкости для хранения растворителя и растворов фильтратов, а также фильтры подпитываются инертным газом для предотвращения образования взрывоопасной смеси паров с воздухом.

Примерные технико-экономические показатели на 1 т депарафинироаанного масла

(7'заст = -1б00)

Толуол, кг...................................... 1,6 Аммиак, кг............................... 0,05

Метилэтилкетон, кг....................... 2,0 Водяной пар, ГДж.................... 50—54

рензол, кг....................................... 1,5 @ода оборотная, м3 .... 51,7

Инертный газ, кг........................... .... 2,9 Электроэнергия, МДж . . . 720

Арктические и трансформаторные масла с температурой застывания —60СС получают в процессе глубокой депарафинизации. При этом используют две ступени охлаждения. На первой ступени применяют аммиак, на второй — сжиженный этан.

§ 72. АДСОРБЦИОННАЯ ОЧИСТКА МАСЕЛ

Адсорбционная очистка масел основана на способности адсорбентов избирательно извлекать из масел смолистые и сернистые соединения, непредельные и полициклические ароматические углеводороды, а также органические кислоты, остатки серной кислоты и растворителей. В результате очистки улучшаются цвет масла, его стабильность, индекс вязкости, коксуемость.

В качестве адсорбентов при очистке масел, как и при очистке топлив, применяют природные глины (отбеливающие земли) и

Ж

искусственные алюмосиликаты. Природные глины перед употреблением активируют серной или соляной кислотой и высушивают.

В технологии производства масел (и парафинов) адсорбенты наиболее широко применяют для доочистки продуктов от остатков нежелательных компонентов: солей нафтеновых кислот и еульфо-кислот, кислых гудронов, серной кислоты, избирательных растворителей и смол.

В промышленности получили распространение следующие способы очистки: 1) контактная очистка с топко измельченным адсорбентом; 2) перколяция или фильтрование через слой гранулированного адсорбента.

Контантная очистка

При контактной очистке масла смешиваются с тонко измельченной отбеливающей землей. Поскольку активность адсорбента зависит от степени его измельчения, применяют глину очень тонкого помола. Чтобы снизить вязкость масла и улучшить его проникновение в поры адсорбента, масло нагревают.

Температура процесса зависит от качества сырья, природы адсорбента и требуемой степени очистки готового продукта.

Чаще всего легкие дистиллятные масла подвергают контактированию при 80—120°С, средние —при 140—170 °С, остаточные — при 180—220 °С. На эффективность процесса влияет также продолжительность контакта масла с глиной. Чаще всего время контакта составляет 20—25 мин.

К достоинствам процесса следует отнести возможность легко регулировать степень очистки, определяемую цветом готового продукта, путем изменения температуры процесса и соотношения адсорбент : масло. Сырье очищается непрерывно, вредные примеси извлекаются все сразу. К недостаткам процесса относятся: трудность регенерации адсорбента, потери масла с адсорбентом [30— 40% (масс.) от адсорбента], частичное разложение масла вследствие того, что при высоких температурах природные алюмосиликаты проявляют крекирующую епособноеть. Кроме того, в ряде случаев контактная очистка не позволяет получить масла достаточно высокого качества по цвету. Адсорбент не регенерируется на установке.

Технологическая схема. Технологическая схема процесса адсорбционной очистки масел контактным способом* приводится на рис. 96.

Масло, поступающее на установку для доочистки, подается сырьевым насосом HI через теплообменник Т-1 в блок пылепри-готовлення БП, где в поток масла дозируется адсорбент. Смесь масла с глиной поступает в смеситель А-1, оборудованный турбинной мешалкой. Из смесителя А-1 смесь насосом Н-2 подается в трубчатый нагреватель П-1 и оттуда в испарительную колонну К-1, в которой от масла и глины отпариваются вода, продукты

* Промывка адсорбента растворителем па скеме не показана.

12 3.IK. 380

357

разложения масла, остатки избирательных растворителей и газы разложения. В низ колонны К-1 для улучшения отпарки и перемешивания суспензии вводится водяной пар.

Пары отгона с верха колонны К-1 направляются в конденсатор отгона Х-1, где охлаждаются до Ю5'°С. При этом конденсируются только углеводороды, конденсат и пары воды поступают в сепаратор С-1, с низа которого часть жидкого отгона насосом Н-4 возвращается на орошение колонны К-1, а основное количество отводится с установки. Водяные пары с верха сепаратора С-1 поступают в охлаждаемый водой конденсатор смешения Х-2, конденсируются и сбрасываются в канализацию.

Рис. 96. Технологическая схема установки контактной очистки масел:

/ — сырье; // — глина; /// — очищенное масло; IV— отгон; V — глина в отвал; VI — водяной пар; VII — вода; VIII — неконденсироаанные газы.

С низа колонны К-1 суспензия адсорбента в масле насосом Н-3 частично возвращается в колонну К-1 для предотвращения выпадения глины из масла. Другая часть направляется через теплообменник Т-1 в пневматический смеситель А-2, откуда насосом Н-5 подается на дисковый фильтр Ф-J. Здесь происходит грубое отделение масла от глины. Масло через холодильник Х-3 поступает в пневматический смеситель А-3, откуда с помощью насоса Н-6 продавливается через рамный фильтр Ф-2 для тонкой очистки масла от глины. Из фильтра Ф-2 масло поступает в емкость Е-1, откуда насосом Н-7 отводится с установки. Глина периодически удаляется из фильтров и направляется или на регенерацию адсорбента, или в отвал.

Технологический режим установки

Температура, "С

сырья после Т-1.......................................... .......... 80

суспензии масла и глины после //-/ . . 135—160

верха колонны К-1........................................ ..... 120 — 140

суспензии масла после Т-1............................ 95—120

суспензии масла после Х-3 .......................... 110

3-58

Время пребывания суспензии масла в печи,

мин..................................................................

Расход глины, % (масс.) на сырье

при очистке дистиллятных масел . . . .

при очистке остаточных масел......................

6-7

3-10 10-25

Чтобы уменьшить потери масла, увлекаемого глиной, обычно глину промывают каким-либо-растворителем, например тяжелым бензином.

Чтобы уменьшить потери масла, увлекаемого глиной, обычно глину промывают каким-либо-растворителем, например тяжелым бензином.

Материальный баланс контактной очистки дистиллятных и остаточных масел [в % (масс.)]

Остаточное масло

Днстиллятное масло

Поступило:

| .'2 |

| 100 10 2 |

Масло........................................... .......... 100

Сухая глина................................. ............. 5

| jxfl== |

Растворитель............................... ............. 2

| =*к: |

| 107 |

| 112 |

| ,S |

Итого . . .

| 91,5 7,8 0,2 2,0 1,0 9,5 |

Получено:

| 95 3,8 1,0 2,0 0,5 4,7 |

Очищенное масло.......................

Отмытое масло............................

Отгон............................................

Растворитель...............................

| г±У |

Вода.............................................

Глина в отвал ............................

Итого ... 107

| Рис. 97. Турбосмеси-тель: / — электродвигатель; колеса; 4 — лопастные кольца; 5 —корпус смесителя; 6 — подпятник вала. |

112

Аппаратура. Смеситель (рис. 97), предназначенный для получения однофазной смеси масла с глиной, представляет собой цилиндрический стальной аппарат сварной конструкции высотой 5 м и диаметром 2,2 м, снабженный устройством для перемешивания. Внутри смесителя имеется вертикальный вал с четырьмя лопастными турбинными колесами, вращающимися по часовой стрелке внутри неподвижно закрепленных кольцеобразных лопастных колес. При работе тур-бомешалки создается вихревое движение содержимого смесителя. Турбомешалка приводится в движение электромотором, установленным на крышке смесителя.

Дисковый фильтр служит для грубого отделения масла от глины. Масло фильтруется под давлением 0,3—0,4 МПа, которое создается насосом. По конструкции дисковый фильтр-пресс представляет собой горизонтальный стальной цилиндр, состоящий из верхней и нижней половины. Нижняя часть жестко закреплена на стойках, верхняя откидывается на шарнирах. Внутри к верхней крышке крепятся 36 фильтрующих элементов (дисков) диаметром 900 мм, состоящих из обруча, на который с двух сторон натянуты крупная железная сетка, мелкая железная сетка и ткань из мо-нель-металла. Внутри диска имеется выводная трубка. Масло

12»

359

в смеси с глиной поступает в кожух, откуда просачивается внутрь дисков и по трубкам выводится в коллектор масла.

Рамный фильтр-пресс служит для полного извлечения из масла самых мелких частиц глины. Фильтрующей поверхностью является бумага и ткань.

Колонна-.и спарит ель оборудована семью ректификационными тарелками. Особенностью колонны является коническое нижнее днище, обеспечивающее полный вывод глины из аппарата.

Примерные технико-экономические показатели на 1 т очищенного масла

Адсорбент, кг . . :................................... 30—200

Пар, ГДж.......................................................... . 155-210

Вода оборотная, м3........................................... 2,1—2,8

Электроэнергия, МДж........................................ 19,8—23,4

Топливо, кг.......................................................... ......... 0,1—0,3

Метод перколяции

Через слой гранулированного адсорбента осуществляется фильтрование как на неподвижном, так и на движущемся адсорбенте. В первом случае масло в чистом виде или в растворе тяжелого бензина фильтруется через неподвижный слой глины с частицами размером 0,3—2 мм.

Фильтр представляет собой вертикальный пустотелый цилиндрический аппарат, заполненный адсорбентом. Первые порции масла очищаются очень глубоко. По мере того как адсорбент насыщается извлекаемыми из масла веществами, полнота очистки падает. Весь фильтрат собирается в одну емкость и перемешивается. Поэтому качество фильтрата получается усредненным. По окончании фильтрования адсорбент промывается растворителем (тяжелым бензином) для извлечения из фильтра остатков масла. Затем для удаления растворителя фильтр пропаривается водяным паром. После промывки и пропарки адсорбент выгружается и заменяется свежим.

Основной недостаток метода перколяции на неподвижном адсорбенте— его трудоемкость и громоздкость. Основное преимущество—мягкие условия очистки при температурах от 20 до 100°С, отсутствие разложения углеводородов масла. Метод применяется в основном для доочистки масел.

Непрерывный процесс адсорбционной очистки и доочистки масел с использованием растворителя происходит в противотоке на движущемся синтетическом алюмосиликатном адсорбенте с размером зерен 0,25—0,8 мм. Растворитель—бензиновая фракция 80—120°С, содержащая 3—5% ароматических углеводородов. В стадии адсорбции растворитель применяется для снижения вязкости масла, в стадии промывки служит десорбентом. Адсорбент подвергается непрерывной окислительной регенерации непосредственно на установке.

360

Результаты адсорбционной доочистки на движущемся адсор-бенте рафинатов селективной очистки дистиллятных и остаточных масел сернистых нефтей приведены в табл. 21.

ТАБЛИЦАМ

Характеристика масел из сернистых нефтей до и послэ

адсорбционной доочистки при соотношении

адсорбент:сырье = 0,5:1

| Дистиллятное масло фенольной очистки | Остаточное масло фенольной очистки | Остаточное масло фурфурольной очистки | ||||

| исходное | после доочистки | исходное | после доочистки | исходное | после доочистки | |

| Выход масла, °/о (масс.).................... Вязкость при 100°С, Индекс вязкости . . Коксуемость, % (масс.)...................... | 10,6 80 0,29 | 91,5 10,1 85 0,10 | 19,7 85 0,55 | 94,0 18,5 90 0,30 | 25,8 81 0,8 | 91,5 22,3 83 0,46 |

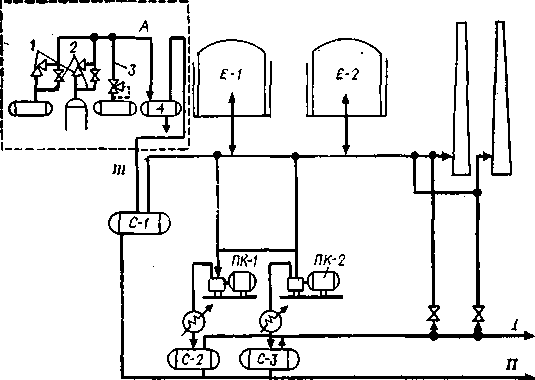

Технологическая схема. Технологическая схема процесса непрерывной адсорбционной очистки с окислительной регенерацией адсорбента приводится на рис. 98.

Сырье и растворитель смешиваются на входе в нижнюю часть адсорбера А-2, при этом раствор движется снизу, вверх, а сверху в адсорбер входит циркулирующий адсорбент и опускается вниз противотоком к раствору сырья. Адсорбент извлекает из сырья смолы и полициклические ароматические углеводороды. Раствор очищенного масла (раствор рафината-1) с верха адсорбера А-2 направляется на регенерацию растворителя, осуществляемую в две ступени в колоннах К-1 и К-2.

Суспензия адсорбента, насыщенного извлеченными веществами, в растворителе из адсорбера А-2 поступает нисходящим потоком в десорбер А-3, где промывается восходящим потоком теплого растворителя, подаваемого в нижнюю часть десорбера А-3. Теплый растворитель вытесняет с поверхности адсорбента ароматизированный рафинат-2. Раствор рафината-2 уходит с верха десорбера А-3 и подвергается трехступенчатой отгонке от растворителя, которая проводится в кипятильнике Т-4, колоннах К-3 и К-4.

С низа десорбера А-3 суспензия адсорбента, насыщенного смолами, перетекает в паровую сушилку с кипящим слоем А-4, где от адсорбента водяным паром отпаривается растворитель.

Высушенный адсорбент подается при помощи пневмотранспорта в сепаратор пневмовзвеси С-1, откуда стекает в ступенчато-противоточный регенератор Р-1. В регенераторе смола выжигается

361

с поверхности адсорбента. Воздух нагнетается противотоком адсорбенту в низ регенератора Р-1, дымовые газы уходят с верха регенератора Р-1 в котел-утилизатор.

С низа регенератора Р-1 регенерированный адсорбент направляется в холодильник с кипящим слоем А-1, где охлаждается в результате отвода тепла водой через змеевик, а также нагрева воз-

|

|

| vm VII |

| ••/// |

Рис. 98. Технологическая схема установки непрерывной адсорбционной

очистки масел:

/—сырье; //—адсорбент; III — рафинат-1; IV— рафинат-2; V — воздух; VI — вода;

VII — водяной пар; VIII — дымовые газы.

духа, поступающего на регенерацию через А-1 в Р-1. С низа холодильника А-1 адсорбент при помощи пневмотранспорта подается в сепаратор пневмовзвеси С-2, откуда вновь направляется в адсорбер А -2.

Технологический режим установки

Дистиллят Деасфальтизат Соотношение

адсорбент : сырье при очистке ..... 2:1 (3-ь4): 1

адсорбент: сырье при доочистке . ., 0,2:1 (0,25-^-0,5); 1

растворитель : сырье на разбавле

ние.......................................................... 1:1 1:3

адсорбент : растворитель на десорб

цию ................................................. 1:2 1:2

Температура, °С

адсорбция............................................. ..................... 40—45

десорбция............................................. 75—80

сушки адсорбента................................. 150

выжига смол......................................... С50

Давление процесса, МПа............................. 0,1—0,14

362

Материальный баланс непрерывной адсорбционной очистки масел [в % (масс.)]

Очистка Очистка Доочистка

дистиллята деасфальти- дистиллятных

зата и остаточных

масел Поступило:

Сырье.......................................... .......... 100 100 100

Получено:

Рафинат-1 (очищенное масло). 72,7 65,7 94,0

Рафинат-2 (ароматизирован

ный продукт)............................... ......... 16,8 18,8 6,0

Выжигаемые смолы и потери 10,5 15,5 —

Итого . . . 100,0 100,0 100,0

Рафинат-2 в отличие от экстрактов селективной очистки не содержит смолистых веществ и представляет собой высококонцентрированные ароматические углеводороды и их производные, в том числе сераароматические соединения. Последние используют в качестве наполнителей и пластификаторов при производстве резины, теплоносителей, газостойких конденсаторных масел, а также компонентов при получении присадок.

Примерные технико-экономические показатели ,

на 1 т очищенного масла (при очистке деасфальтизата)

Адсорбент, кг.............................................................. ......... 2,3

Растворитель, кг.......................................................... ......... 163

Пар, ГДж...................................................................... 2514

■Вода оборотная, м3 ............................................... ....... 178,0

Вода химическая очищенная, м3................................ 4,0

Электроэнергия, МДж................................................ 550

§ 73. СЕРНОКИСЛОТНАЯ И ЩЕЛОЧНАЯ ОЧИСТКА МАСЕЛ

Товарные масла из дистиллятных и остаточных фракций бакинских и эмбенских нефтей, содержащих незначительное количество смол, в промышленности до сих пор получают в результате сернокислотной очистки, выщелачивания и контактной очистки отбеливающими землями.

Сернокислотная очистка масел

При обработке серной кислотой из масляной фракции удаляются смолисто-асфальтеновые вещества, непредельные углеводороды, нафтеновые кислоты, частично азотистые и сернистые соединения, полициклические ароматические углеводороды.

Масляная фракция, обработанная серной кислотой, расслаивается иа два слоя. Нижний слой — кислый гудрон — состоит из продуктов реакции, избытка кислоты, соединений, растворившихся в кислоте, и масла, механически увлеченного в нижний слой.

363

Верхний слой — кислое масло —составляют углеводороды масла и незначительное количество продуктов реакции и кислоты, растворенных в масле.

Параметры сернокислотной очистки (а также защелачивания и водной промывки), которые зависят от химического состава и вязкости сырья и от требуемого качества очищенного продукта, в каждом отдельном случае подбираются опытным путем.

Результаты очистки зависят от температуры очистки, продолжительности контакта масла с кислотой, концентрации и расхода серной кислоты, порядка введения кислоты.

Температура очистки.Очистку масел серной кислотой следует вести при возможно более низких температурах. Повышение температуры усиливает реакцию образования сульфокислот, что приводит к большим потерям; кроме того, при более высокой температуре усиливается растворение гудрона в кислом масле, отчего ухудшается цвет товарного продукта. Кислый гудрон в результате превращения смол в асфальтены становится твердым и хрупким, его трудно спустить через нижний штуцер аппарата.

Однако вязкие масла очищать при низких температурах затруднительно из-за плохого смешения кислоты с маслом и ухудшения условий осаждения кислого гудрона.

На практике очистку проводят при следующих температурах:

Вязкость масла при

50 "С, мм2/с . . . . 18—25 10-17 6-9 3-5 2—2,5

Температура очист

ки, °С ................. 55-60 45-50 40 30-35 20-25

Концентрация и расход кислоты.Серная кислота, применяемая для очистки, имеет концентрацию от 92 до 96%. Активность серной кислоты значительно снижается при крепости ее ниже 90%. Дымящая серная кислота вызывает усиленное образование сульфокислот. Ее применяют только для получения бесцветных (медицинских, парфюмерных) масел. В результате очистки крепость кислоты падает. Кислый гудрон содержит от 25 до 70% непрореа-гировавшей серной кислоты.

Расход серной кислоты на очистку зависит как от качества сырья, так и от требуемой степени очистки. С увеличением расхода кислоты цвет масла улучшается. Расход кислоты при очистке дистиллятных масел составляет 3—10% (масс), при очистке остаточных масел расход кислоты возрастает до 15—20% (масс). Расход дымящей серной кислоты на очистку парфюмерных и медицинских масел доходит до 50—60% (масс).

Порядок обработки кислотой.Очищаемый продукт обычно содержит влагу, которая разбавляет кислоту и снижает ее эффективность. Поэтому перед очисткой масло подсушивают, применяя для осушки 0,25—2% (масс.) той же серной кислоты, что и для очистки. После подсушки кислый гудрон удаляют и далее обрабатывают масло порциями кислоты по 3—4% (масс), каждый раз тщательно осаждая и отделяя кислый гудрон. Остаточные масла очищают в один прием из-за плохого осаждения кислого гудрона.

364

Продолжительность контакта.Время контакта зависит от интенсивности перемешивания и условий удаления кислого гудрона. При слишком длительном перемешивании кислый гудрон частично растворяется в масле. В аппаратах вместимостью 25—100т перемешивание продолжается от 30 до 70 мин.

Время отстоя кислого гудрона должно быть как можно меньше (4—8 ч при использовании осадителей). Поэтому температуру очистки выбирают с учетом вязкости среды. Для ускорения осаждения применяют коагулянты: 6—9%-ный раствор едкого натра, раствор жидкого стекла, холодную воду. Эти вещества добавляют после окончания перемешивания масла с кислотой.

Аппаратура.Основной аппарат — цилиндрическая емкость с коническим днищем объемом от 25 до 250 м3. Перемешивание осуществляется воздухом. Аппарат оборудован паровой рубашкой в конусной части.

Щелочная очистка масел

В кислом масле содержатся сульфокислоты, следы серной кислоты, нефтяные кислоты. Эти продукты могут быть удалены из дистиллятных масел нейтрализацией 3—10%-ным раствором щелочи, чаще всего едкого натра. Температура процесса 45—50 °С. Содержащиеся в масле кислые продукты образуют соли и переходят в щелочной раствор. После отделения щелочных отходов масло промывают горячим паровым конденсатом для удаления остатков солей нефтяных кислот (мыл) и подсушивают воздухом. Расход щелочи составляет 0,2—1,5% (масс.) от кислого масла, потери масла при этом равны 2—5% (масс).

Нейтрализация щелочью неприменима для высоковязких дистиллятных и для остаточных масел вследствие образования стойких эмульсий. Кислые вязкие масла нейтрализуются при контактной очистке отбеливающими землями.

Процесс защелачивания может быть периодическим или непрерывным.

Периодический процесс осуществляется в щелочной мешалке. В отличие от кислотных щелочные мешалки имеют внутренний защитный слой из винипласта или диабазовых плиток, так как слабокислая среда масла вызывает повышенную коррозию.

Непрерывный процесс происходит при давлении 0,6—1,0МПа. Преимущества непрерывного процесса по сравнению с периодическим — значительное улучшение отстоя масла от щелочных стоков и уменьшение производственных потерь.

Технологическая схема.Технологическая схема непрерывного процесса щелочной очистки масел приводится- на рис. 99.

Сырье насосом Н-1 подается в теплообменник Т-1, нагревается до 50 °С и поступает в печь П-1, откуда уходит с температурой 150—170°С. Далее оно контактирует в смесителе С-1 с 1—2,5%-ным раствором щелочи, подаваемым насосом Н-2. Смесь направляется в отстойник £-/, где масло отстаивается от мыл и щелочи.

365

Щелочные отходы под собственным давлением после холодильника Х-J при 70 °С поступают в резервуары для последующего выделения нефтяных кислот.

С верха отстойника Е-1 выщелоченное масло с температурой 130—140 °С поступает в смеситель С-2, куда насосом Н-3 подается вода при 60 °С. Смесь воды и масла разделяется в отстойнике Е-2, с низа которого промывная вода через холодильник Х-2 при 70 °С поступает в резервуар для последующего выделения нефтяных кислот.

Выщелоченное и промытое масло с верха отстойника Е-2 попадает в теплообменник Т-1, где охлаждается сырьем до 80 °С, а затем в колонну К-1 для просушки сжатым воздухом. С низа колонны К-1 выщелоченное масло отводится с установки.

|

|

Рис. 99. Технологическая схема установки непрерывной щелочной очистки

масла: / — сырье; // — 2,5% раствор едкого натра; /// — щелочные отходы; IV— вода; V — воз-Дух; VI — очищенное масло.

Процесс кислотно-щелочной очистки масел имеет ряд недостатков по сравнению с селективным методом очистки. Масла, очищенные серной кислотой, имеют более низкий (на 10—12 единиц) индекс вязкости. Эффективно используется лишь 40—50% кислоты. Кислый гудрон не находит достаточного применения. Потери масла с кислым гудроном весьма значительны и составляют 3—10% (.масс.) для дистиллятных и 25—30% (масс.) для остаточных масел.

§ 74. ГИДРООЧИСТКА МАСЕЛ

Цель процесса гидроочистки масел — улучшение цвета и стабильности, некоторое повышение индекса вязкости, значительное снижение содержания серы и кокса. Гидроочистка масел может эффективно применяться в различном сочетании с основными процессами масляного производства в зависимости от качества сырья и требований к готовым маслам. Обычно масла подвергают гидроочистке после очистки избирательными растворителями. В этом случае гидроочистка применяется вместо очистки отбеливающими землями (так называемая гидродоочнстка масел),

m

Гидроочистке подвергают депарафинированные масла из дис-тиллятных рафинатов после очистки фенолом и фурфуролом, а также депарафинированные масла из остаточных фракций после де-асфальтизации пропаном и фенольной очистки.

Кроме того, имеется положительный опыт применения- процесса гидроочистки до и вместо селективной очистки. Энергетические масла, например, из восточных нефтей Советского Союза, получаемые очисткой селективными растворителями, не обладают требуемой стабильностью против окисления. Применение гидрирования, наоборот, приводит к получению в этом случае высокоста-бнльного масла. Масла, очищенные селективными растворителями, обладают более однородным составом и содержат меньше сернистых соединений, смол и полициклических ароматических углеводородов, чем неочищенные продукты тех же пределов выкипания. Это обстоятельство приводит к необходимости проводить гидрирование рафинатов в более мягких условиях.

Побочными продуктами гидроочистки являются сероводород, углеводородные газы и отгон (к. к. ниже 350 СС). Сероводород используется для производства серы или серной кислоты, углеводородные газы применяются в качестве топлива непосредственно на установке, отгон добавляется к котельным топливам для снижения их вязкости.

Характеристика масляных дистиллятов до и после гидродо-очистки приводится в табл. 22.

ТАБЛИЦА 22

Результаты гидроочистки моторных масел

Масло ДС-8

Масло ДС-11

Остаточное масло

Показатели

очищенное

очищенное

исходное

очищенное

Вязкость при 100 °С,

мм2/с ......................

Индекс вязкости . . Содержание серы, %

(масс.).....................

Коксуемость,

% (масс.)................

Цвет (по КН-51,

15:85), мм . . . .

8,3 85

1,1

0,16

35

7,9

88

0,6 0,1 98

10,5 82

22

9,7 84

0,7

80

21

1,0

0,45

6,5*

20,8

0,8

0,27

3,1*

* Цветв чарках NPA.

Из табл. 22 видно, что в результате, гидроочистки индекс вязкости несколько повышается, а коксуемость, содержание серы — снижаются.

Отечественная промышленная установка гидроочистки масел имеет три параллельных потока производительностью 120 тыс. т/год каждый. Потоки могут перерабатывать как одинаковое, так и разное сырье одновременно. Каждый из потоков состоит из двух

367

частей: 1) блок гидроочистки масел и регенерации катализатора; 2) блок очистки циркуляционного газа от сероводорода.

Технологическая схема. Технологическая схема блока гидроочистки масел для одного потока приводится на рис. 100.

Схема реакторного блока установки за исключением двухступенчатой сепарации смеси продукта с циркуляционным газом (горячей в С-1 и холодной в С-2) не отличается от схемы реакторного блока гидроочистки дизельного топлива. Стабилизация гидрогени-зата состоит из следующих операций.

Рис. 100. Технологическая схема устаноики ги^роочнстки масел:

/ — сырье; // — иодородсодержащий газ риформипга; /// — гидроошщгиное масло;

IV— углеводородный газ; V — отгон; VI— сероводород;; VII — водяной пар; VIII — моно-

этаноламин; IX — вода; X— некондепсироваиные газы.

Гидрогенизат из сепаратора С-1 и С-2 самотеком поступает в отпарную колонну К-1, где легкие фракции и основная часть сероводорода отгоняются с водяным паром. Легкие фракции и газы с верха колонны К-1 конденсируются в конденсаторе-холодильнике ХК-1 и разделяются в сепараторе С-3, откуда газ подается в печи установки в качестве топлива. Легкий продукт насосом Н-2 отводится с установки, часть его используется для острого орошения колонны К-1-

С низа колонны К-1 масло, содержащее влагу, поступает в колонну вакуумной сушки /С-2, где вакуум поддерживается при помощи двухступенчатого пароструйного эжектора А-2. Гидроочи-щенное масло с низа колонны К-2 насосом Н-3 прогоняется через теплообменник Т-1 и рамный фильтр Ф-1. В рамном фильтре отделяется катализаторная пыль. Чистое масло направляется с установки в товарный парк завода.

Схема очистки газа от сероводорода раствором моноэтанолами-на описана в § 58.

Технологический режим процесса.В процессе применяется таб-летированный неподвижный алюмокобальтмолибдецовый или алю-

368

момолибденовый катализатор. Ниже приводится технологический режим процесса:

Объемная скорость, ч_|......................................... 1,5—2

Кратность циркуляции водородсодержащсго

газа, м3/м3 .................................................. 125—300

Температура, °С

в реакторе...................................................... .... 250—300

в С-1............................................................... 200-240

в С-2............................................................... .......... 40

в К-1............................................................... ..... 195-235

Давление, МПа

в реакторе....................................................... .... 3,5—40,0

в К-1................................................................ 0,14

в К-2................................................................ 0,0133

Расход. водяного пара, % (масс.) на сырье

колонн................................................................ ......... 5—8

Регенерация катализатора газовоздушным методом осуществляется в следующих условиях:

Температура, °С 550

Давление, МПа 4,0

Время выжига, ч 30

Материальный баланс процесса гидродоочистки

дистиллятных и остаточных масляных фракций

сернистой нефти [в % (масс.)]

Легкие и средние Остаточные

дистиллятные масла

масла

Поступило:

Масла........................................................... .......... 100,00 100,00

Водород 100%-пый (па реакцию) . . . 0,93 1,25

Итого . . . 100,93 101,25

Получено:

Масла........................................................... .... 90,00—98,50 97,50

Углеводородные газы................................. ............ 0,63 0,85

Сероводород.................. ..... 0,16—0,27 0,36

Отгон............................................................ ...... 0,64 — 1,03 2,04

Потери.......................................................... ........... 0,50 0,50

Итого ... 100,93 101,25

Аппаратура. Реактор гидроочистки представляет собой цилиндрический аппарат с шаровыми днищами высотой 12,83 м и диаметром 1,3 м. Стенка реактора выполнена из двухслойной стали. Катализатор уложен сплошным слоем высотой 9,4 м. На каждом из потоков установлен один реактор.

Трубчатые печи выполнены с беспламенными панельными горелками и рассчитаны на теилонапряженность радиантных труб 17—20 кВ-^/м2.

369

Получение масел из гидроочищенного сырья.Эффективность существующих процессов селективной очистки масляного сырья не всегда достаточно высока из-за удаления с нежелательными компонентами значительной части ценных углеводородов, особенно при выработке масел с индексом вязкости 90 и выше. Исследования показали, что предварительная гидроочистка масляных дистиллятов и деасфальтизатов остаточных масел на обычных катализаторах гидроочистки позволяет значительно улучшить работу установок селективной очистки.

Примерные технико-экономические показатели на 1 т гидроочищенного масла

Водород 100%-ный . . 3—5 Вода, м3 ................... ............ 7—10

Катализатор, кг ... . 0,045—0,078 Электроэнергия, МДж . 288,8—378

Пар, МДж........................ 213,7-276,5 Топливо, кг...................... ........... 14-16

Глава XI

ПРОИЗВОДСТВО НЕФТЕПРОДУКТОВ РАЗЛИЧНОГО НАЗНАЧЕНИЯ

§ 76. ТВЕРДЫЕ ПАРАФИНЫ И ЦЕРЕЗИНЫ

Большую часть товарных парафинов производят на нефтеперерабатывающих заводах при переработке дизельных и масляных фракций парафинистых нефтей. Твердые парафины получаются при депарафинизации дистиллятных масел, церезин — при депарафи-низации остаточных масел. Кроме того, церезин получают при переработке озокерита путем выплавления органической части, отгонки легкой части и очистки от смолистых веществ твердого остатка. В настоящее время выпускаются: парафин нефтяной для пищевой промышленности (ГОСТ 13577—71), парафины нефтяные (ГОСТ 16960—71), церезин (ГОСТ 2488—73). Температура плавления парафинов порядка 50—58 °С, температура каплепадения церезинов 57—80 СС. Парафины (кроме марок парафина для синтеза и спичечного) представляют собой массу белого цвета без запаха. Для разных марок парафинов допускается содержание масла от 0,5 до 5%. Для пищевых парафинов исключается присутствие бенз-пирена.

Парафиновые углеводороды выделяют из нефтяных фракций: 1) непосредственным охлаждением; 2) охлаждением с применением избирательных растворителей.

Для получения парафина первым способом дистиллятную масляную фракцию, содержащую 20—30% парафиновых углеводородов, с вязкостью при 50 °С не более 9—11 мм2/с охлаждают в холодильниках и кристаллизаторах, как правило, в две ступени. Предварительно нагретый дистиллят охлаждают в первой ступени до 12—16°С, выделившиеся твердые углеводороды отделяют филь-"^чнием; во второй ступени охлаждают до 2 °С фильтрат первой ■ '■нова отделяют твердые углеводороды. Твердый продукт "' объединяют. Он представляет собой неочищенный -чйся в дальнейшей переработке, и носит назва-

"•пафиновых углеводородов с примене-

"".лей подробно рассказано в § 71.

'ии масляных дистиллятов про-

■чт сырьем для производства

^точных масел и получив-

371

ший название петролатума, является сырьем для производства церезина.

Гач и петролатум содержат значительное количество масла, поэтому для получения товарного парафина и церезина их необходимо подвергнуть обезмасливапию. Процесс обезмасливания можно вести или способом потения, или с. применением избирательных растворителей.

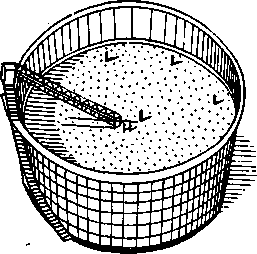

Обезмасливание парафина способом потения.Потение — периодический процесс, который проводится в специальных теплоизолированных камерах, имеющих по стенам паровые змеевики. Внутри

|

|

| Рис. |

| 101. Этажерка для потения парафина: / — подвод пара; 2 —трубы для подвода рас-плаплепного парафина; 3 — трубы для подвода воды; 4—naponoii змеевик; 5 — решетка; б —тарелки; 7 — отвод масла. |

камер устанавливают аппараты для потения, которые состоят нз неглубоких прямоугольных железных тарелок размером 12 X 3 X 0,2 м, установленных одна над другой. Дно каждой тарелки представляет обращенную вниз пирамиду, из вершины которой выходит сливная труба. Все сливные трубы собираются в общий коллектор. В тарелке установлена горизонтальная металлическая решетка, на которую укладывают сетку и водяной змеевик. Под сеткой имеется паровой змеевик. Общий вид этажерки, составленной из 10 тарелок, показан на рис. 101. Перед началом процесса потения тарелки наполняют водой до решетки. На воду наливают слой в 15 см расплавленного гача, подают в водяной змеевик воду и охлаждают парафин до температуры на 5—6 °С ниже температуры полного затвердевания. Воду из тарелок спускают. Полученный тонкий слой парафина удерживается сеткой. Камеру плотно закрывают и начинают нагревать со скоростью 1 °С/ч при помощи змеевиков, расположенных на стенах камеры, примерно до 40 °С (в зависимости от температуры плавления парафина). При этом из гача вытекает смесь масла и низкоплавкого парафина. Этот продукт получил название отека. Отек возвращают в дистиллят перед первой ступенью охлаждения, д*"1" ло полностью удаляется вместе с низкоплавкими парафин тавшийся высоконлавкий парафин расплавляют. г-пар в паровой змеевик, и собирают в специа,г резервуар. Из 100% гача получается фина-сырца.

Обезмасливание парафина с г творителей.Непрерывный про!' латумов с применением изб'' процессу депарафинизаци

372

ном режиме. Ниже приводится режим работы установки обезмас-ливания парафина производительностью 260 т/сут:

Соотношение

растворитель: сырье перед фильтром. (4,5 + 5) :1

растворитель: парафин на I ступени . 4:1

Температура, °С

раствора...................................................... 80

фильтрования

на I ступени 0—1

на II ступени 5—6

Давление раствора, МПа................................... ............ 1,2

Материальный баланс установки обезмасливания гача [в % (масс,)]

Поступило: Получено:

Гач............................................... 100 Раствор парафина

Растворитель............................... 500 парафин неочищенный . . 56

рлстворитель ....... 132

Итого ... 600 Раствор масла

отходы масла....................... 44

растворитель ....... 368

Итого . . . 600

Процесс депарафинизации масел и обезмасливания гача нередко совмещают на одной установке. Вслед за получением гача в фильтре I ступени установки депарафинизации масел его подвергают обезмасливанию в фильтрах II и III ступеней. Комбинирование процессов депарафинизации масел и обезмасливания га-чей позволяет иметь одно отделение регенерации растворителя, сократить количество оборудования и обслуживающего персонала.

Обезмасленный парафин-сырец по цвету, запаху, содержанию ароматических углеводородов и смолистых веществ не удовлетворяет требованиям ГОСТа, поэтому его следует дополнительно очищать одним из следующих способов:

1) сернокислотная очистка с последующей доочисткой отбеливающими землями методом перколяции;

2) непрерывная адсорбционная очистка на крошке алюмоси-ликатного катализатора;

3) гидроочистка на алюмокобальтмолибденовом катализаторе при давлении 4 МПа и температуре 330°С.

Для улучшения качества товарного парафина применяют присадки, например полиэтиленовый воск.

Готовый парафин (жидкий, спичечный) транспортируется в железнодорожных цистернах или в бумажных мешках после от-дивки в плиты на специальных формовочных машинах. Существу-"томатические линии розлива и упаковки парафина.

§ 76. ПЛАСТИЧНЫЕ СМАЗКИ

лше многих лет для уменьшения трения и износа в ма-

механизмах, а также для защиты металлов от коррозии

ют пластичные смазки. Установлено, что загущенные

373

смазки применялись уже в древнем Египте за 3400 лет до нашей эры. Однако только в последние 25 лет началось бурное развитие производства пластичных смазок и значительное расширение их ассортимента, а мировое производство и потребление их возросло в 2—3 раза, достигнув миллиона тонн. Это в значительной мере объясняется развитием техники и появлением ее новых отраслей.

Особый интерес к пластичным смазкам стимулируется возможностью получения смазочных композиций с весьма разнообразными свойствами, пригодных для работы в сложных эксплуатационных условиях, где смазочные масла оказываются неработоспособными. К таким случаям следует отнести механизмы с высокой динамической нагрузкой (зубчатые и цепные передачи) или большой скоростью вращения, когда масла не удерживаются в узле трения, коррозионные среды, вакуум, а также случай, когда смазка должна обеспечить работу механизмов, к которым трудно подвести смазывающее масло.

Классификация смазок по областям применения и ассортимент смазок, получаемых в Советском Союзе, уже были подробно рассмотрены в § 14.

Пластичные смазки — мазеобразные продукты, не обладающие текучестью при обычных температурах, представляющие собой особый класс смазочных материалов, приготовляемых путем введения в смазочные масла специальных, главным образом твердых мелкодисперсных загустителей, ограничивающих текучесть масел. Смазки — это коллоидные системы, имеющие пространственную структуру, образованную частицами загустителя. Жидкая фаза удерживается в полутвердом состоянии благодаря силам притяжения твердых частиц, а также механически включается внутрь кристаллов загустителя. Электронной микрофотографией, а также рентгеноструктурным анализом установлено, что большинство смазок имеет волокнистую структуру. Некоторые вещества (вода и Др.), называемые стабилизаторами, повышают прочность коллоидной структуры.

Сырье для изготовления смазок.Для производства смазок в качестве жидкой фазы применяют в основном нефтяные масла, кроме того синтетические масла, а также смеси нефтяных и синтетических масел. Из .синтетических масел чаще всего используют сложные эфиры, полиалкиленгликоли, кремнийорганические жидкости. Широкое применение синтетических масел ограничивается их дефицитностью и высокой стоимостью. Для бензоупорных смазок жидкой фазой служит касторовое масло.

Свойства пластичных смазок существенно зависят от при"' загустителя. По этому признаку смазки подразделяю"-основных типа.

1. Смазки, загустителями в которых служат твердые растворяющиеся в маслах при температурах, близких к турам плавления, и образующие с маслами истинные ] при температуре плавления. К таким загустителям относя.

374

дые углеводороды: парафин, церезин, петролатум, лоск. Эти смазки, применяемые в основном в качестве защитных, имеют сравнительно небольшой предел пластичности, ограниченный температурой плавления загустителя.

2. Смазки, загустителями в которых служат твердые вещества,

не взаимодействующие с маслами, но диспергирующиеся в них с

образованием коллоида. Такими загустителями являются мыла.

К этому типу относятся 85—90% всех изготовляемых и применяе

мых в настоящее время смазок. В зависимости от катиона мыла

различают несколько групп смазок.

К первой группе относятся смазки, приготовляемые на мылах щелочных металлов (Na, Li). Эти смазки стабильны даже при небольших [5—6% tMacc-)] концентрациях загустителя. В зависимости от концентрации загустителя и природы органического радикала мыла (из насыщенных или ненасыщенных жирных кислот, растительных или животных жиров, синтетических жирных кислот) эти смазки переходят в текучее состояние при температурах от 100 до 200 СС и даже выше. После расплавления и охлаждения они вновь обретают пластичную структуру, т. е. они как бы термически обратимы. Литиевые смазки морозоустойчивы. Недостатком натриевых смазок является низкая водоупорность.

Ко второй группе относятся смазки, приготовляемые на мылах щелочноземельных металлов (Са, Ва). Они вполне устойчивы при содержании мыл 8—10% (масс). Если основным стабилизатором этих смазок является вода, то при нагревании до 100 °С они теряют воду и разрушаются. Примером такой смазки является кальциевая смазка — солидол. Эта смазка водоупорна, ее можно применять во влажной среде.

Смазки на алюминиевых, свинцовых и цинковых мылах применяются значительно реже. Мыльные смазки используются в основном как антифрикционные, но имеют также защитные свойства.

Для улучшения свойств смазок применяют мыла, приготовленные одновременно на катионах щелочных и щелочноземельных металлов (Na, Са). Могут применяться также комплексные мыла высоко- и низкомолекулярных жирных кислот, содержащие один и тот же катион. Например, комплексную кальциевую смазку (кСа) получают загущением минеральных масел кальциевыми мылами стеариновой и уксусной кислот.

3. Смазки, загустителями в которых служат термически устой

чивые органические и неорганические тонкоизмельченные веще

ства. К таким веществам Относятся мочевина, сажа, слюда, сили-

кагель, сернистый молибден. Эти смазки в настоящее время значи

тельно дороже мыльных и углеводородных и используются в тех

случаях, когда мыльные смазки неприменимы, например, в агрес

сивных средах.

Качество смазок зависит от свойств и концентрации загустителя, а также от свойств загущаемого масла: его вязкости и химического состава. Прочность коллоидной структуры смазок улучшается стабилизаторами, которыми служат вода, щелочи, высоко- и

375

низкомолекулярные органические кислоты и их соли? спирты, эфи-ры. Для улучшения свойств смазок применяют также присадки.

Эксплуатационные свойства смазок.До недавнего времени о качестве смазок судили по двум показателям: температуре кап-лепадения и величине пенетрации, т. е. глубине проникновения в смазку конуса специального прибора. Первая величина характеризует верхний температурный предел применения смазок, вторая — густоту смазки. Но поскольку обе эти величины весьма приблизительно отражают поведение смазок в условиях эксплуатации, в настоящее время они служат лишь для контроля производства смазок.

Лучшее представление о поведении смазок в рабочих условиях дают структурно-механические свойства: предельное напряжение сдвига, или предел текучести, — усилие, которое нужно приложить, чтобы вызвать пластическую деформацию смазки, ее текучесть. Предельное напряжение сдвига зависит от температуры и при повышенных температурах более точно характеризует верхний предел работоспособности смазок, чем температура каплепадения.

Температура, при которой предел текучести равен нулю, является истинной температурой перехода смазки из твердого состояния в жидкое. При снятии нагрузки коллоидная структура смазки восстанавливается, хотя прочность ее становится меньше первоначальной. Эта способность восстанавливать пластичность отражает тиксотропные свойства смазок.

Устойчивость коллоидной системы — одно из основных условий нормальной работы смазок в узле трения. Различают коллоидную и химическую стабильность смазок.

При низкой коллоидной стабильности вследствие нагрева или длительного хранения смазки проявляют способность к синере-зису — разделению фаз. В результате масло вытекает, смазка теряет пластичность и смазывающую способность или защитные свойства.

Воздействие кислорода воздуха, нагрева и других факторов вызывает окисление и разрушение как загустителя, так и масла. В мыльных смазках менее устойчивым компонентом является мыло, в защитных — масло. В смазках появляются кислоты, оказывающие корродирующее воздействие на металл, а также смолистые и углистые отложения; коллоидная система частично или полностью разрушается.

Технология производства смазок.Процесс производства смазок может быть периодическим или непрерывным. Заводам, выпускающим смазки в большом ассортименте некрупными партиями, более выгодно иметь периодические установки; производство крупных партий одного сорта смазки целесообразно делать непрерывным.

Периодический процесс (цикл) приготовления или варки антифрикционной мыльной смазки начинается с образования мыльной основы. В варочный котел загружают 15—30% минерального масла и всю порцию жирового компонента. Смесь нагревают до 80°С и добавляют к ней' водный раствор щелочи или суспензии щелочного компонента, количество которого рассчиты-

376

вают заранее. При интенсивном перемешивании и температуре 80—100°С происходит омыление жиров, после чего температуру повышают до 105—13б°С и выпаривают излишнюю воду. Затем к мыльной основе добавляют остальное количество масла и, тщательно перемешивая, нагревают. Кальциевые мыла необходимо нагревать до 100 °С, натриевые — до 200 °С. После окончания варки смазку охлаждают.

Основная аппаратура для изготовления смазки — варочный котел, снабженный паровой рубашкой и перемешивающим устройством. Применяют разнообразные типы мешалок: рамные, про-

Рис. 102 Технологическая схема периодического процесса производства смазок:

/ — масло; // — жировой компонент; /// — вода; IV— суспензия

щелочного компонента (известковое молоко); V — готовая смазка;

VI — водяной пар; VII—конденсат.

пеллерные, якорные, планетарные и др. В рубашку котла при нагреве подают теплоносители: водяной пар, горячее масло, дифе-нильную смесь. По окончании варки в рубашку котла вводят воду. Стадию охлаждения не обязательно проводить в котле; для охлаждения используют специальные холодильные барабаны, холодильники типа «труба в трубе», снабженные валом со скребками.

Коллоидная стабильность и долговечность смазок улучшается, если после охлаждения подвергнуть смазки гомогенизации и деаэрации. Гомогенизация (создание однородной структуры) состоит в продавливании смазки через узкое кольцевое отверстие под давлением 20—25 МПа. Деаэрация осуществляется при продавливании смазки через щелевые зазоры в полость аппарата, из которого непрерывно откачивается воздух.

Для правильного ведения технологического процесса устанавливают приборы контроля и регулирования температуры и давления,

377

а также приспособления для дозировки компонентов. Технологическая схема процесса приводится на рис. 102.