АВТОМАТИЗАЦИЯ ВРАЩАЮЩЕЙСЯ ПЕЧИ

КАЛЬЦИНАЦИИ ГЛИНОЗЕМА

6.1. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Кальцинация гидроксида алюминия является завершающей операцией в технологии производства глинозема. Цель кальцинации – обезвоживание гидроксида алюминия и получение из него практически негигроскопичного глинозема. При получении металлургического глинозема это достигается нагреванием гидроксида до 1150–1250 оС. Под действием высокой температуры гидроксид алюминия испытывает следующие превращения. При 110–120 оС из гидроксида начинается удаление внешней влаги, при 200–250 оС соединение теряет две молекулы кристаллизационной воды и превращается в бемит; при температуре около 500 оС бемит превращается в безводный g–Al2O3 и при температуре выше 850 оС происходит превращение g–Al2O3 в практически негигроскопичный a–Al2O3. Все эти превращения идут с поглощением значительного количества тепла, кроме превращения g–Al2O3 в a–Al2O3 (экзотермический процесс). Основное количество тепла затрачивается при нагревании материала до 500–600 оС, когда происходит разложение гиббсита с превращением его в бемит и испарение выделяющейся влаги.

На большинстве заводов кальцинация глинозема осуществляется в трубчатых вращающихся печах, а охлаждение прокаленного глинозема – в барабанных холодильниках. Аппаратурно–технологическая схема кальцинации показана на рис. 6.1.

Промытый гидроксид алюминия из бункера IX питателем X подается в смеситель XI, где смешивается с пылью, возвращаемой из газоочистных устройств, далее гидроксид по наклонной течке поступает в загрузочную (холодную) головку III трубчатой печи I, где прокаливается. Выходящий из печи глинозем охлаждается в холодильнике VIII, после чего транспортируется в бункера готовой продукции.

Для улавливания пыли, уносимой из печи топочными газами, установлены мультициклоны V и электрофильтры VI. Отопление печи осуществляется природным газом, подаваемым в горелку вместе с воздухом. Обычные размеры печей кальцинации следующие: длина печного барабана 50–75 м; диаметр его 3,0–3,5 м; длина холодильника 25–30 м; диаметр его 2,3–2,5 м. Уклон печного барабана 2,5–3,0 %, а холодильника 5 % к их длине. Чтобы ускорить охлаждение прокаленного глинозема, наружную поверхность холодильника орошают водой, с этой же целью через холодильник просасывают воздух вентилятором IV.

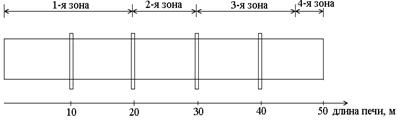

Гидроксид алюминия, перемещаясь внутри печи настречу горячим топочным газам, проходит ряд следующих температурных (технологических) зон, отвечающих определенным стадиям превращения кальцинируемого материала (рис. 6.2):

Рис. 6.2. Температурные зоны печи кальцинации.

1. Зона сушки (верхняя – наиболее холодная часть печи). Температура газового потока в этой зоне изменяется от 300 до 600 оС.

2. Зона обезвоживания или кальцинации (средняя часть печи). В этой зоне газы нагреты от 600 до 1050 оС, а кальцинируемый материал – от 200 до 950 оС.

3. Зона прокаливания (область факела горелки), в которой глинозем подвергается действию наивысшей температуры (температура газов 1050–1400 оС, а материала – 950–1250 оС) .

4. Зона охлаждения (нижняя часть печи), в области которой температура кальцинированного глинозема снижается от 1250–1200 оС до 1100–1000 оС. Из разгрузочной головки печи глинозем непрерывно пересыпается в холодильник, перемещаясь внутри которого, он охлаждается до 60–70 оС.

6.2. ВЫБОР СИСТЕМ АВТОМАТИЧЕСКОГО КОНТРОЛЯ

И РЕГУЛИРОВАНИЯ

Производительность трубчатой печи кальцинации обуславливается рядом факторов, важнейшие из которых – нормальный тепловой режим и равномерность питания печи гидоксидом и оборотной пылью.

При нормальном тепловом режиме кальцинации температура отходящих газов (измеренная в борове) должна быть 300–350 оС. Это служит указанием на надлежащую температуру в зоне прокаливания (1200 оС); кроме этого, при указанной температуре газов нормально работают электрофильтры и вентиляторы. Слишком высокая температура в печи может быть причиной загрязнения глинозема частицами огнеупоров от разрушения футеровки. При пониженной же температуре в печи получается недостаточно прокаленный глинозем, содержащий, кроме того, повышенное количество щелочи.

При достаточной полноте сгорания топлива и отсутствии подсосов воздуха в отходящих газах печи кальцинации должно содержаться 13–15 % СО2 и не более 0,8 % СО. При неполноте сгорания топлива наблюдается его перерасход. Кроме того, в отходящих газах повышается содержание оксида углерода, что опасно из–за возможности взрыва такого газа в электрофильтрах под влиянием искровых разрядов.

Основными показателями качества прокаленного глинозема служат содержание в нем модификации a–Al2O3 (не ниже 15–20 %) и содержание влаги. Поэтому, помимо контроля за температурой отходящих газов, необходимо систематически опробовать глинозем на содержание a–Al2O3 и влаги.

В целом системы автоматического регулирования технологических параметров печи кальцинации аналогичны рассмотренным ранее для печи спекания. Так, регулирование загрузки материала в печь производится по импульсу от температуры отходящих газов. Регулирование подачи природного газа в печь осуществляется либо по сигналу от термопары в горячей головке печи, либо по схеме стабилизации подачи топлива. Таким образом, основной идеей автоматизации режима кальцинации является поддержание постоянного перепада температур в горячей и холодной головках печи, т.е. стабилизация тепловыделения в печи. При этом производительность печи по исходному продукту меняется в зависимости от качества гидроксида алюминия, содержания влаги в ней. Хотя указанные параметры и не измеряются автоматически, изменения их учитываются регулятором подачи материала в печь, так как они отражаются на температуре отходящих газов. Такая схема весьма экономична и позволяет удерживать в заданных пределах количество и качество готового глинозема.

Тяговый режим печи кальцинации регулируется так же, как и для печи спекания.

Таким образом, функциональная схема автоматизации процесса кальцинации глинозема во вращающейся печи включает следующие системы автоматического контроля и регулирования:

1. Системы автоматического регулирования

– расхода гидроксида в печь с коррекцией по температуре в верхней головке печи;

– разрежения в верхней головке печи путем изменения положения заслонки на трубопроводе с дымовыми газами;

– температуры в нижней (горячей) головке печи путем изменения расхода природного газа;

– соотношения расходов газ–воздух путем изменения расхода воздуха.

2. Системы автоматического контроля

– содержания СО2 и СО в отходящих газах;

– температуры газового потока в различных зонах печи и газоходной системы;

– давления охлаждающей воды, природного газа и горячего воздуха на выходе из холодильника;

– давления – разрежения в горячей головке печи.

Номинальные значения выходных параметров печи кальцинации глинозема приведены в табл. 6.1.

Таблица 6.1.

| №№ п/п | Наименование параметра | Единица измерения | Номинальные величины |

| 1. | Температура газа: – в 1-й зоне печи – во 2-й зоне печи – в 3-й зоне печи – в 4-й зоне печи | оС оС оС оС | 300–600 600–1050 1050–1400 1300–800 |

| 2. | Температура газа на выходе из печи | оС | 300–350 |

| 3. | Разрежение в верхней головке печи | Па | 80 |

| 4. | Давление газа перед горелкой | кПа | 130 |

| 5. | Давление воды на охлаждение | кПа | 200 |

| 6. | Содержания СО2 в отходящих газах | % | 13–15 |

| 7. | Содержания СО в отходящих газах | % | 0,7–0,8 |

Принципы управления и описание систем автоматического регулирования и контроля здесь те же самые, что и при автоматизации процесса спекания, но в этом случае, во–первых, определяют содержание в отходящих газах СО2 и СО и, во–вторых, изменение расхода перерабатываемого материала осуществляется путем перемещения шибера (поз. 4к) после бункера IX, с помощью исполнительного механизма (поз. 4и).

Функциональная схема автоматизации процесса представлена на рис. 6.3.

Дата добавления: 2018-02-28; просмотров: 1962; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!