Фрезерование. Виды профилей при обработке

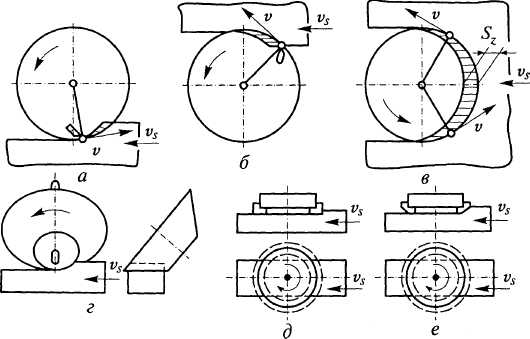

Фрезерование – процесс резания вращающимися резцами, при котором траекторией резания является циклоида. Различают следующие виды фрезерования: цилиндрическое (рис. 11.1, а, б, в), при котором ось вращения инструмента параллельна обрабатываемой поверхности, а лезвия описывают цилиндрические поверхности; коническое (рис. 11.1, г) - ось вращения инструмента наклонена под углом к поверхности, а лезвия описывают конические поверхности; торцовое (рис. 11.1, д) -вращения инструмента перпендикулярна обрабатываемой поверхности, боковые лезвия резцов описывают цилиндрические поверхности, а торцовые — поверхность конуса или круга; торцово-коническое (рис. 11.1, е),при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, а лезвия резцов описывают коническую поверхность.

По направлению подачи заготовки относительно направления вращения инструмента различают фрезерование встречное ( рис. 11.1, а)и попутное (рис. 11.1, б).Попутное фрезерование не получило широкого распространения из-за повышенного расхода энергии на резание (в 1,5... 2 раза больше, чем при встречном) резания. Ниже рассматривается основной вид — цилиндрическое продольное фрезерование со встречной подачей. Цилиндрическое фрезерование иногда называют плоским, так как в результате обработки у деталей формируются плоские поверхности.

По направлению подачи заготовки относительно направления вращения инструмента различают фрезерование встречное ( рис. 11.1, а)и попутное (рис. 11.1, б).Попутное фрезерование не получило широкого распространения из-за повышенного расхода энергии на резание (в 1,5... 2 раза больше, чем при встречном) резания. Ниже рассматривается основной вид — цилиндрическое продольное фрезерование со встречной подачей. Цилиндрическое фрезерование иногда называют плоским, так как в результате обработки у деталей формируются плоские поверхности.

Рис.11.1 Виды фрезерования: а - цилиндрическое со встречной подачей (открытое); б — цилиндрическое с попутной подачей(открытое); в - цилиндрическое пазовое (закрытое); г - коническое; д - торцовое; е - торцово-коническое.

|

|

|

Режимы фрезерования. Главное движение фрезерования - это вращательное движение, при котором каждая точка лезвия описывает окружность. Движение подачи — равномерное с прямолинейной траекторией.

Основная характеристика окружности резания — диаметр (радиус) резания D (R).Вращение происходит с постоянной частотой n, мин‾1. Скорость перемещения данной точки лезвия по траектории главного движения можно определить по формуле:

v = 2·π·R·n /(60·1000).

где: v - скорость перемещения точки лезвия. В производственных условиях - эта величина может составлять несколько десятков метров в секунду, в среднем 20...70 м/с; n, мин‾1 – частота вращения; R, мм. - радиус резания.

Фрезерование древесных материалов сопровождается повышенным по сравнению с фрезерованием натуральной древесины износом режущих элементов инструмента, снижением периода его стойкости. Чтобы сохранить эффективный период стойкости инструмента, для его изготовления применяют износостойкие материалы, а также режимы резания, оптимальные по критерию стойкости инструмента.

|

|

|

Фрезерные станки. Фрезерными называют станки для плоской, профильной, объемной обработки прямолинейных и криволинейных деталей.

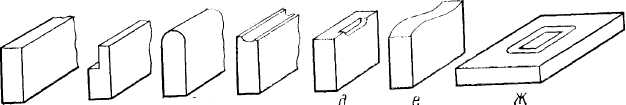

Назначение операции – формирование профиля прямо- и криволинейных заготовок. Операция фрезерования универсальна, так как позволяет получить любую форму детали. Это различные профили по длине, ширине и толщине заготовки. Фрезерованием можно обработать бруски, щиты и сборочные единицы в виде рамок и коробок. Фрезерование выполняется на специальных фрезерных станках, хотя обработку заготовок на фуговальных, строгальных и рейсмусовых станках тоже можно назвать фрезерованием, но только продольным. Методом фрезерования выполняют операции создания базовой поверхности, обработки в размер, фрезерование сложного профиля, формирование шипов и проушин. В зависимости от высоты обработки фрезерные станки подразделяются на легкие (до 80 мм), средние (до 100 мм) и тяжелые (до 125мм).

На рис. 11.2 показаны некоторые виды профилей при обработке на фрезерных станках.

а б г д е ж

Рис. 11.2 Виды профилей при обработке на фрезерных станках

Фрезерные работы по окончательной обработке заготовок по методу их осуществления различают четырех типов: фрезерование прямолинейных поверхностей по линейке (рис. 11.2,а, б); фрезерование криволинейных поверхностей по кольцу и шаблону (рис. 11.2,в, г, д); фрезерование поверхностей двойной кривизны (рис. 11.2,е); торцовое фрезерование (рис. 11.2,ж).

|

|

|

Для выполнения различных фрезерных работ используется, следующее оборудование:

фрезерование прямолинейных и профильных поверхностей (сквозное фрезерование) – одношпидельные фрезерные станки с нижним расположением шпинделя с ручной подачей ФЛ (легкие) и ФЛ-1, ФС-1 (средние), ФТ (тяжелые) и ФТ-1; с механической подачей ФЛА, ФСА и ФСА-1, ФТА и ФТА-1;

формирование шипов и проушин – одношпиндельные фрезерные станки с нижним расположением суппорта с шипорезной кареткой ФЛШ, ФСШ, ФТШ и аналогичные станки с механической подачей ФСШ-12 и ФТШ-12;

фрезерование криволинейных поверхностей:

– одношпиндельные фрезерные станки с нижним расположением шпинделя ФА-4, ФСК, ФСК.-1, ФЛ, ФЛ-1, ФС-1, ФТ, ФТ-1. Фрезерование производится при помощи кольца и шаблона;

– карусельные фрезерные станки с верхним расположением шпинделя: одношпиндеольные Ф1К и Ф1К-2, двухшпиндельные Ф2К-2; Ф2К-3 широко распространены в массовом производстве брусковых изделий;

|

|

|

– торцовое фрезерование – фрезерные копировальные станки с верхним расположением шпинделя ВФК-1 и ВФК-2 и аналогичный станок с приводными съемными роликами для перемещения шаблона ВФК-3. Обработка производится с помощью копира и шаблона. Точность обработки на этих станках во многом определяется точностью изготовления шаблона.

41 Подготовка поверхности деталей к отделке. Виды технологических операций. Шлифование. Шлифовальный инструмент для обработки деталей. Оборудование, режимы шлифования, производительность, организация рабочих мест.

Отделка заключается в создании на поверхности деревянных деталей и изделий покрытий, защищ. их от вредных воздействий, улучшающих их эксплуат. и декорат. св-ва.

Шлифование - процесс абразивной обр-ки пов-тей деталей с преобладанием резания. Применяемые в качестве инструмента шлиф. шкурки различают по видам основы, размерам и маркам абразивных зерен, насыпки и связки. На бумажную, тканевую, стеклотканевую или другие основы приклеивают абразивные зерна синтетическим или мездровым клеем. Размер зерен в сотых долях миллиметра определяет номер зернистости. Например, у шлиф-шкурки № 16 преобладают зерна размером 0,16 мм. При более крупной зернистости шкурок расход их при шлифовании больший, чем при меньшей зернистости.

Шлифуют древесину в основном вдоль волокон. Поперечное шлифование, особенно крупнозернистыми шкурками, дает резкие царапины. Шлифование мелкозернистыми шкурками дает чистую поверхность, но оно менее производительное. Поэтому шлифование осуществляют сначала крупнозернистыми, а затем мелкозернистыми шкурками.

Качество шлифованной поверхности зависит от давления прижима и скорости шлифования, а также от твердости древесного материала. Более твердый материал имеет более высокую шероховатость. Качество шлифования увеличивается также с уменьшением давления на шлифовальную ленту. Шлифовальные станки бывают различных типов, а их выбор производится с учетом формы и размера шлифуемой детали.

Для шлифования плоских поверхностей можно использовать трехцилиндровые шлифовальные станки с вальцовой и гусеничной подачей. Станки с гусеничной подачей (ШлЗЦ12-2)

обеспечивают только шлифование поверхностей, но на них нельзя производить калибрование заготовок. Однако трехцилиндровые станки не получили широкого применения из-за сложности их эксплуатации.

Для шлифования плоских щитовых и брусковых деталей широкое распространение получили узколенточные шлифовальные станки различной конструкции. Станки с неподвижным столом типа ШлНС-3 шлифуют посредством прижима детали к ленте, которая движется по неподвижному столу. Для шлифования плоских щитовых деталей и полиэфирных покрытий на пластях щитов применяют узколенточные станки типа ШлПС-5 с ручным перемещением стола и утюжка и типа ШлПС-7 с механизированным перемещением стола и ручным перемещением утюжка. Утюжок во время работы станка перемещается вручную по штанге вдоль стола.

Двухленточные шлифовальные станки с протяженным утюжком и конвейерной подачей ШлПС-9 и ШлПС-10 легко встраиваются в линию. Двухразовое шлифование одной стороны осуществляется четырьмя шлифовальными лентами за один проход.

Для шлифования плоских поверхностей применяют широколенточные шлифовальные станки (ШлКб, ШлК8, 2ШлКА и др.), т.е. с шириной шлифовальной ленты более 300 мм. Обработку щита выполняют сразу по всей его ширине. Однако недостатком наших широколенточных шлифовальных станков является то, что даже при незначительных отклонениях от номинальных размеров и геометрической точности наблюдается прошлифовывание поверхности детали. Поэтому они не получили широкого применения.

Для шлифования плоских поверхностей кромок щитовых и брусковых деталей используют кромкошлифовальные станки с вертикальной лентой типа ШлНСВ и ШлНСВ-2.

Дисковые шлифовальные станки применяются для зачистки поверхностей, которые обычно не подлежат отделке. Скорость шлифования неравномерная, в центре диска она равна нулю. Шлифование ведется поперек волокон. Давление прижима детали к шлифшкурке находится в пределах 0,005—0,05 МПа. Шкурки используют тойже зернистости, что и при шлифовании на ленточных станках.

Для шлифования криволинейных поверхностей используют станки со свободной лентой типа ШлСЛ-3, а также цилиндровые. Шлифование ведется путем ручного прижима детали к свободному участку движущейся ленты. Станки выпускают комбинированными с диском и бобиной (тип ШлДБ-4, ШлДБ-5).

Производительность шлифовальных станков можно рассчитать по формуле

где Кр , Км — коэффициенты использования соответственно рабочего и машинного времени; tц — продолжительность цикла шлифования одной поверхности детали одним номером зернистости; п — число шлифуемых поверхностей; z — число номеров шлифшкурок, используемых для шлифования одной поверхности.

Дата добавления: 2018-02-28; просмотров: 1952; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!