Продольный раскрой досок на заготовки

Цель раскроя — получить заготовки определенного размера с дальнейшим получением из них требуемых деталей. Размеры заготовок превышают размеры деталей на величину припуска. Заготовки могут быть и кратными, из которых в последующем готовят несколько деталей, как правило, малого размера.

Важнейшая задача раскроя — наибольший выход заготовок с учетом требуемых комплектности и качества. Выход определяется как отношение объема полученных заготовок к объему исходного раскраиваемого материала (в процентах).

При продольном раскрое досок необходимо выполнять следующие основные требования. Пила должна быть хорошо заточена и закреплена, а сверху закрыта предохранительным устройством, легко поднимающимся при проходе доски. Под станком она должна быть закрыта с обеих сторон щитками. У однопильных станков сзади пилы на расстоянии 10 мм должен быть установлен распиливающий нож, толщина которого на 0,5 мм толще развода пилы. Для предотвращения выброса заготовки перед пилой устанавливаются противовыбрасывающие когти. Отрезки на заготовки распиливают на круглопильных станках для продольного раскроя с вальцово-дисковой подачей материала ЦА-2А, ЦА-3 и с гусеничной подачей ЦДК4-3, Ц5Д-7, ЦДК5-2, ЦМР-2 и др. Широко применяются, особенно на небольших предприятиях, универсальные круглопильные станки с ручной подачей Ц5, Ц6, Цб-2. Станок последней марки имеет каретку и на нем можно распиливать материал вдоль, поперек и под любым углом. На станках марки ЦДК5-2, Ц5Д-7 может быть установлено до 5 пил, а на ЦМР-2 — до 10.

|

|

|

Распиливание отрезков производят по направляющей линейке и без нее. В большинстве случаев используют направляющую линейку, которую устанавливают параллельно плоскости пилы на расстоянии, равном ширине заготовки.

1 — подстопное место для заготовок; 2 — станок; 3 — подстопное место для деталей; 4 — контейнер для отходов

1 — подстопное место для заготовок; 2 — станок; 3 — подстопное место для деталей; 4 — контейнер для отходов

номерной, при этом необходимо пользоваться колодкой-толкателем.

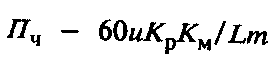

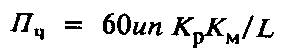

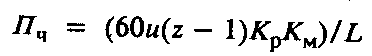

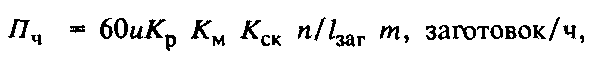

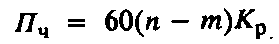

Часовую производительность станков при продольном раскрое в штуках заготовок определяем по следующим формулам:

для однопильных —

г

г

ДЛЯ МНОГОПИЛЬНЫХ —

где и — скорость подачи, м/мин; К„ — коэффициент использования рабочего времени (Кр =» 0,9 — 0,93); Км — коэффициент использования машинного времени (Км - 0,7 для однопильных станков; А"м = 0,9 для многопильных); L — средняя длина заготовки, м; т — среднее число резов, приходящихся на одну заготовку; п — среднее число заготовок, получаемых из одного отрезка доски; z — число пил в станке.

Следует отметить, что формула (6.1) справедлива, если отрезок раскраивается за один проход в станке, а формула (6.2), если отрезок раскраивается за два или более проходов (при раскрое широких досок).

|

|

|

где и — скорость подачи, м/мин; m — число проходов заготовки в станке;  — число одновременно обрабатываемых заготовок.

— число одновременно обрабатываемых заготовок.

Значение п при обработке щитов принимают равным 1, при обработке брусков на станках с цельным подающим валиком — 1,8. При обработке на станках с секционным подающим валиком п определяют с учетом коэффициента заполнения ширины стола, который принимают равным 50—60 % при работе одного и 80—90 % при работе двоих станочников. Тогда

где В — ширина станка, мм; Ь — ширина заготовки, мм; Р — процент заполнения ширины стола заготовками.

где В — ширина станка, мм; Ь — ширина заготовки, мм; Р — процент заполнения ширины стола заготовками.

Плоскую и профильную обработку прямолинейных заготовок с четырех сторон за один проход можно выполнить на четырехсторонних продольно-фрезерных станках (рис. 6.19), которые имеют не менее четырех ножевых валов. В зависимости от ширины строгания они обработку, торцевание и формирование шипов (рис. 6.20). Эта линия имеет фуговально-строгальный автомат специальной конструкции и двухсторонний шипорезный станок. Подача заготовок рассредоточена по всей их длине за счет использования в автоподатчике 14 роликов. Это обеспечивает прямолинейную подачу и устраняет торцовое давление заготовок, предотвращая их изгиб. Загрузка деталей производится автоматически.

|

|

|

Для изготовления оконных блоков используют комплект оборудования ОК25ОС, для изготовления столярных стульев — комплект СТ400. Последний имеет следующие линии: двухстороннего торцевания и четырехстороннего фрезерования заготовок; четырехстороннего шлифования; двухстороннего профильного фрезерования криволинейных заготовок и четырехстороннего профильного шлифования.

Раскрой п/м на заготовки. Цель операции раскроя. Эффективность использования мат-ов при раскрое. Виды раскроя. Особенности организации процесса раскроя. Оборудование, производительность, организация рабочих мест.

Раскрой п/м на заготовки - 1 стадия механич.обработки др-ны. Цель раскроя-получение заготовок необход.размеров, из к-ых при дальн.обработке будут получены детали. Для рац.раскроя в качестве вспомогат.операци исп.предварит.разметка доски на заготовки обычно 3-4 типоразмеров. Иногда для лучшего выявления дефектов перед разметкой осущ.строгание 1 или 2 пластей доски(ув.выход на 6-9%).Полезный выход улучш.при заделке сучков и др. дефектов в п/м. По виду получ.при раскрое заготовок раскрой м.быть на черновые заготовки, к-ые затем подвергаются обработке, и на чистовые. Эф-ть исп.мат-ла- важн.задача совр.пр-ва. В общем виде эф-ть исп.мат-ла оценив. Коэф.выхода Кв заготовок: Кв=Vзагот\Vсырья100. Выход заготовок зависит от мн-ва факторов, осн.из к-ых явл. пороки др-ны, квалификация рабочих, условия труда, прим. обор., инструмент. По степени участия рабочего в осущ.контроля за пр-ом раскрой разл.на индивид и групповой, а по осущ.- попер. и прод. Групповой снижает выход заготовок на 7%. Выбор метода зависит от ряда факторов, осн.из к-ых явл.качеств опотуп. п/м и тебования к качеству получ.заготовок. Мах.выход требуемых заготовок м.быть обеспечен при разработке программ раскроя п/м с исп.ЭВМ.

|

|

|

Разл.след.способы раскроя досок на заготовки: попер.,попер.-прод.,прод.-попер.,попер.-прод.-попер.(исп.для получ.высококач.заготовок длиной до 700мм). Попер.раскрой не характерен для меб.пр-ва, т.к.ширина заготовок не соотв.ширине досок. Наиб.распр.явл.попер.-прод.раскрой п/м на заготовки, при к-ом в начале доска раскраивается на отрезки опр.длины с вырезкой дефектных мест, а затем эти отрезки раскраив.вдоль на требуемую ширину заготовки.

Для увелич.выхода и повыш.качества заготовок целесообразно исп.след.технол.схемы раскроя п/м: 1)разметка доски-попер.раскрой-прод.раскрой; 2)разметка доски-прод.раскрой-попер.раскрой; 3)фрезерование пласти доски-попер.раскрой-разметка доски-прод.раскрой; 4)фрезерование пласти доски-прод.раскрой-разметка-попер.раскрой; 5)фрезерование пласти доски-разметка-попер.раскрой-прод.раскрой; 6)фрезерование пласти доски-разметка-прод.раскрой-попер.раскрой.

Полезный выход заготовок при раскрое по 2-ой схеме на 6-9%,а по 4и6-ой на 9-12% выше,чем при исп.попер.прод.раскроя п/м. Раскрой п/м на прямолинейные заготовки вып.накруглоп.станках, киволинейные заготовки преимущ.на ленточнопильном обор. Наиб.распр.явл.: для прод.раскроя-1пильные-ЦДК4-3, 5пильный-ЦДК5-4, 10пильный прирезной ст.-ЦМР-4М; попер.раскрой-ТС-2,ТС-3(нижнее распол.пилы), ЦМЭ-3А, ЦПА-40- с прямол.перемещ.суппорта., ленточнопильные столярные станки типа ЛС40, ЛС80.

Пч=Тч∙Кр∙U∙z∙N/L∙m(прод.раскрой), компл/ч,

Пч=Тч∙Кр∙U∙z∙N/L∙m(прод.раскрой), компл/ч,

где Кр, – коэффициент рабочего времени, (Кр=0,95);L- длина раскраиваемой доски, м; z – количество пил, шт; N- кратность заготовок; m- количество заготовок в комплекте, шт.

Часовая производительность однопильного торцовочного станка

где Кр= 0,9 — 0,93; п — количество торцуемых заготовок в одной закладке; tц — продолжительность одного цикла; т — кратность торцуемых заготовок.

Производительность двухпильного концеравнителя

где и — скорость подачи, м/мин; Кр- 0,9—0,93; Км- 0,6—0,9; п — количество заготовок, укладываемых к одному упору, обычно п » 1; Ln— расстояние между упорами транспортной цепи, м.

Раскрой пиломатериалов на прямолинейные заготовки выполняют на круглопильных станках общего назначения, криволинейные заготовки преимущественно получают на ленточнопильном оборудовании. По технологическому назначению круглопильные станки можно разделить три основные группы: для продольного, поперечного и форматного раскроя. Для продольного раскроя по числу пил, установленных на валу, различают двух-, трех- и многопильные прирезные станки с механизированной и ручной подачей.

16. Раскрой пиломатериалов на заготовки. Поперечный раскрой пиломатериалов на заготовки. Оптимизация процесса. Особенности организации процесса раскроя. Оборудование, производительность, организация рабочих мест.

Цель раскроя — получить заготовки определенного размера с дальнейшим получением из них требуемых деталей. Размеры заготовок превышают размеры деталей на величину припуска. Заготовки могут быть и кратными, из которых в последующем готовят несколько деталей, как правило, малого размера.

Важнейшая задача раскроя — наибольший выход заготовок с учетом требуемых комплектности и качества. Выход определяется как отношение объема полученных заготовок к объему исходного раскраиваемого материала (в процентах).

это эффективно для низких сортов досок, а также при изготовлении длинномерных заготовок с малым количеством дефектов. выпускают специальные линии для сращивания заготовок по длине в непрерывную ленту с последующим раскроем ее на заготовки любой длины. Такие линии позволяют использовать заготовки малой длины. Выпускают специальные линии и для сращивания кусковых отходов, начиная с длины 150 мм. заготовки стыкуют на мини-шипы

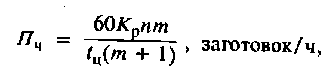

ЦПА-40: 1 —г роликовый стол; 2 — кронштейны для укладки досок на роликовый стол; 3 — торцовочный станок; 4 — штабеля заготовок; J — ящик для обрезков; б — площадка подъемного лифта; 7 — штабель досок

Торцовочный станок оборудован роликовым столом 1. На него укладывают распиливаемые доски из штабеля 7, который с помощью подъемного лифта 6 подают на удобную для работы высоту. Доска передвигается по роликам до упора, т. е. на требуемую длину заготовки, после чего включается подача пилы. Отторцованная доска укладывается в штабель 4.

где п — число резов в минуту; m — число дополнительных резов на торцевание и вырезку дефектных /Ср — коэффициент использования рабочего времени, Хр - 0,9—0,93.

Раскрой листовых и рулонных материалов. Организация процесса раскроя. Оборудование. Проектирование участков раскроя. Эффективность раскроя. Производительность. Охрана труда и техника безопасности.

Основным листовым материалом является шпон. Шпон поступает на предприятия в пачках (кнолях). Ширина полос шпона в кнолях всегда уже ширины требуемой облицовки. Поэтому облицовка состоит из нескольких делянок, получаемых в результате раскроя полос шпона в кнолях. Подготовка облицовочного шпона обычно заключается в разметке, подборе и раскрое на заготовки необходимых размеров. Пачку шпона подбирают по породам древесины, размерам, качеству, цветовому и текстурному рисунку листов.

Для максимального выхода шпона первый лист отобранной пачки размечают по шаблонам, линейками, мелками, маркировочным лазерным лучом, который показывает линию отреза. Рабочий, производящий разметку, должен знать размеры и назначение всех облицовок для деталей изделия. Пачки шпона раскраивают по намеченным линиям сначала поперек, а затем вдоль направления волокон. При раскрое полосы в пачке не должны смещаться. Перекос реза не допускается. Раскраивают шпон на бумагорезательных машинах и гильотинных ножницах.

Пачки шпона хранятся на стеллажах.Их подбирают и размечают на рабочих столах, имеющих мерные линейки, разного рода шаблоны, опорные линейки. Размечают шпон маркировочными цветными мелками или карандашами. Размеченные пачки укладывают на подстопные места. Роликовой тележкой шпон перемещается на участок раскроя. Для продольного и поперечного резания пакетов шпона на заготовки для последующего ребросклеивания без фугования кромок применяются гильотинные ножницы НГ18-1, НГ28-1, НГ-30 и т.п.

Сменную производительность гильотинных ножниц (НГ-18-1; НГ-28; НГ-30, Куппер) при раскрое шпона рассчитывают по формуле (полос шпона/смена):

Псм=Тсм∙n∙Кд/ tц∙z,

где tц – цикл обрезки одной стороны пакета; tц =0,5 мин; z– количество резов по периметру; Kд – коэффициент использования рабочего времени, Кд=0,7; n –число полос шпона в пакете.

Рулонный материал для получения нужного формата необходимо раскраивать на станке, имеющем устройство для крепления рулона и подачи его к механизму измерения длины отрезаемых листов и подвижному ножу.

Оборудование для раскроя шпона: гильотинные ножницы, различных моделей и фирм, бумагорезательные машины, кромкофуговальные станки (8СНЕЕК РМ 19), применяется также лазерное резание.

Дата добавления: 2018-02-28; просмотров: 1322; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!