Главный привод. Технико-экономические показатели конструкции. Диапазоны регулирования. Ряды нормальных чисел. тетр

Для сравнительной оценки технического уровня станков и комплектов станочного оборудования, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей, характеризующих качество, как отдельных станков, так и набора станочного оборудования. Этих показателей – 5 и они рассмотрены ниже.

Эффективность – комплексный (интегральный) показатель, который наиболее полно отражает главное назначение станочного оборудования – повышать производительность труда и соответственно снижать затраты труда при обработке деталей. Эффективность станков,

А=N/SC, шт./руб.,

где N – годовой выпуск деталей;

SС – сумма годовых затрат на их изготовление.

Производительность станка определяет его способность обеспечивать обработку определенного числа деталей в единицу времени.

Штучная производительность (шт./год) выражается числом деталей, изготовленных в единицу времени, при непрерывной безотказной работе

шт./год,

шт./год,

где Т0 – годовой фонд времени;

Т – полное время цикла изготовления детали.

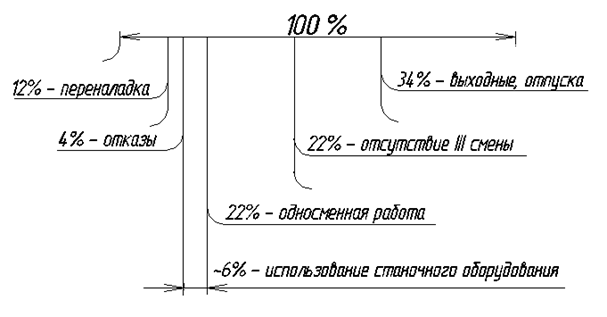

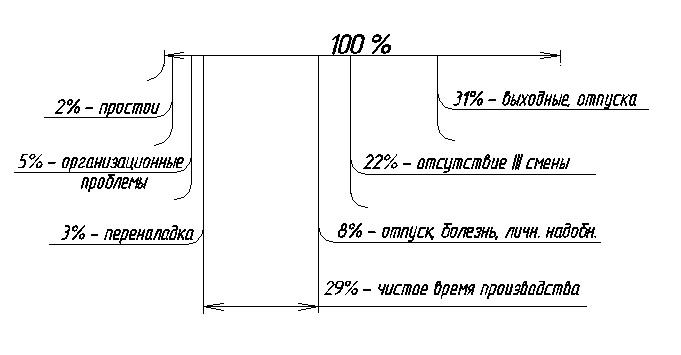

Причины потери годового фонда времени приведены на рис.

Станки общего назначения

Станки с ЧПУ

Все виды внецикловых потерь сокращаются при комплексной автоматизации и совершенствовании системы управления.

Надежность

Надежность – свойство изделия сохранять свою работоспособность в течение требуемого промежутка времени – это обобщенное свойство, включающее понятия безотказности и долговечности.

|

|

|

Надежность станка – свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы и в условиях применения технического обслуживания, ремонтов, хранения и транспортирования.

Безотказность станка – свойство станка непрерывно сохранять работоспособность в течение некоторого времени. Безотказность может быть оценена по следующим показателям:

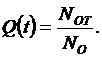

Вероятность отказа определяется по результатам испытаний N0 элементов, из которых отказали NOT=NO-NИ, а NИ - оказались исправными

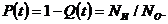

Вероятность безотказной работы

Интенсивность отказов – условная плотность вероятности возникновения отказа в единицу времени

Вероятность безотказной работы может быть представлена в зависимости от интенсивности отказов, отсюда следует

Долговечность станка – свойство станка сохранять работоспособность в течение некоторого времени с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния.

Изнашивание подвижных соединений в станке является важнейшей причиной ограничений долговечности по критерию сохранения первичной точности.

|

|

|

Ремонтопригодность – свойство, заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Технический ресурс – наработка от начала эксплуатации или ее возобновления после среднего и капитального ремонта до перехода в предельное состояние.

Технологическая надежность станков и станочных систем, как свойство сохранять во времени первоначальную точность оборудования и соответствующее качество обработки, имеет важное значение в условиях длительной и интенсивной эксплуатации.

Диагностирование является эффективным средством повышения надежности станков и станочных систем, при этом осуществляется направленный сбор текущей информации о состоянии станка и его важнейших узлов.

Гибкость

Гибкость станочного оборудования это способность к быстрому переналаживанию при изготовлении других, новых деталей. Чем чаще происходит смена обрабатываемых деталей и чем большее число разных деталей требует обработки, тем большей гибкостью должен обладать станок или соответствующий набор станочного оборудования.

|

|

|

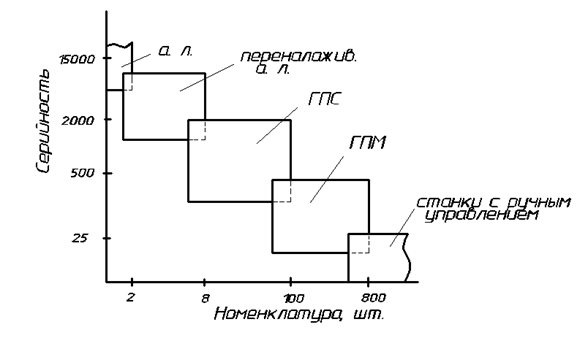

Гибкость характеризуется двумя показателями – универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, т. е. номенклатурой U обрабатываемых деталей. При этом следует иметь в виду, что отношение годового выпуска N к номенклатуре U определяет серийность изготовления S=N/U.

Целесообразная гибкость оборудования связана с номенклатурой обрабатываемых деталей, см. рис.

Переналаживаемость определяется потерями времени и средств на переналадку станочного оборудования, при переходе от одной партии заготовок к другой партии. Таким образом, переналаживаемость зависит от числа Р партий деталей, обрабатываемых на данном оборудовании в течение года. При этом средний размер партии P=N/P связан с характером производства и с переналаживаемостью оборудования.

Применение средств вычислительной техники для управления станками, оснащение их манипуляторами и устройствами ЧПУ позволили существенно повысить гибкость оборудования при высокой степени автоматизации.

Точность

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешность обработанной детали, условно разделяют на несколько групп.

|

|

|

Геометрическая точность зависит от ошибки соединений и влияет на точность взаимного расположения узлов станка при отсутствии внешних воздействий. Она зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка.

Кинематическая точность необходима для станков, в которых сложные движения требуют согласования скоростей нескольких простых. Нарушение согласованных движений нарушает правильность заданной траектории движения инструмента относительно заготовки и искажает тем самым форму обрабатываемой поверхности.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием постоянных или медленно изменяющихся во времени силовых воздействий. Жесткость – отношение силы к соответствующей упругой деформации d в том же направлении j=F/d. Величину обратную жесткости называют податливостью

с = 1/j = d/F.

жесткость большинства соединений, таких как неподвижные стыки, направляющие, подшипники качения и скольжения, не является постоянной величиной вследствие отсутствия прямой пропорциональности между силой и упругим перемещением.

Жесткость станков при большом числе упругих деталей и соединений между ними обычно близка к постоянному значению. Жесткость же отдельных соединений, предварительно не затянутых и имеющих зазоры, существенно не линейна и зависит от характера приложения силы.

Для повышения общей жесткости станка целесообразно выявлять элементы с пониженной жесткостью и затем принимать меры к ее повышению до уровня жесткости других последовательно нагруженных упругих звеньев.

Виброустойчивость станка определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность станка. Особую опасность при вынужденных колебаниях представляют резонансные колебания, возникающие при совпадении частоты внешних воздействий с частотой собственных колебаний одного из упругих звеньев станка.

Основные пути повышения виброустойчивости станков: устранение источников периодических возмущений; подбор параметров упругой системы для обеспечения устойчивости; повышение демпфирующих свойств; применение систем автоматизированного управления уровнем колебаний.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций при действии тех или иных источников теплоты. К основным источникам теплоты относятся процесс резания, двигатели, подвижные соединения, особенно при значительных скоростях относительного движения.

Точность позиционирования характеризуется ошибкой вывода узла станка в заданную позицию по одной или нескольким координатам. На точность позиционирования влияет большое число системных и случайных погрешностей.

27, Виды приводов главного движения. Достоинства и недостатки, область применения различных конструкций.

28, Определение параметров кинематики главного привода. Построекние структурных скток и графиков частот.

29,Частные случаи конструкции главного привода. Использование переборов и многоскоростных электродвигателей.

30,Частные случаи конструкции главного привода. Использование вариаторов и серводвигателей.

Дата добавления: 2018-02-18; просмотров: 654; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!