Обработка конических зубчатых колёс с прямыми зубьями двумя резцами, образующими впадину плоского производящего колеса

Если у одного из пары зацепляющихся конических колёс угол при вершине делительного конуса 2δ1 приравнять 180˚, получим зацепление второго колеса с плоским прямобочным профилем зубьев.

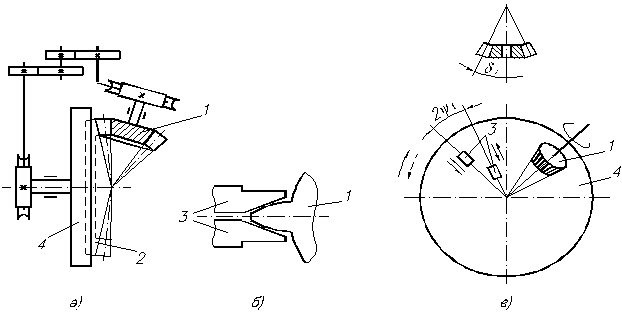

Это условие и было использовано в зубострогательных станках (рис. а), в которых заготовка 1 зацепляется с плоским производящим колесом 2. Однако на стыке плоское колесо 2 заменено двумя резцами 3 (рис. б), образующими одну впадину. Поэтому плоское колесо 2 называется производящим воображаемым колесом.

Во время обработки два резца, образующие впадину производящего колеса, получают главное прямолинейное возвратно-поступательное движение в направлении, параллельном образующей конуса впадин нарезаемого колеса 1, причём прямолинейные траектории вершин резцов 3 (рис. в) проходит через вершину начального конуса нарезаемого колеса. Для обеспечения этого условия суппорты с резцами, смонтированы на планшайбе люльки 4, устанавливают между собой под углом 2ψt. Люлька 4 вместе с резцами 3 вращается, то в одну то в другую сторону, воспроизводя движение производящего колеса 2. Во время рабочего хода заготовка 1 получает вращение, согласованное со вращением производящего колеса 2 (движение обкатки). При этом образуется октоидальный профиль боковых поверхностей нарезаемых зубьев, практически мало отличающихся от эвольвентного. После окончания рабочего хода заготовку отводят от люльки, производят реверс и люлька получает быстрое вращение в обратном направлении. Во время холостого хода совершается делительный поворот заготовки. Далее заготовку подводят к люльке, и цикл обработки следующего зуба повторяется. Угол качания люльки выбирают таким, чтобы резцы полностью обкатали (обработали) нарезаемые зубья по всей высоте профиля.

Во время обработки два резца, образующие впадину производящего колеса, получают главное прямолинейное возвратно-поступательное движение в направлении, параллельном образующей конуса впадин нарезаемого колеса 1, причём прямолинейные траектории вершин резцов 3 (рис. в) проходит через вершину начального конуса нарезаемого колеса. Для обеспечения этого условия суппорты с резцами, смонтированы на планшайбе люльки 4, устанавливают между собой под углом 2ψt. Люлька 4 вместе с резцами 3 вращается, то в одну то в другую сторону, воспроизводя движение производящего колеса 2. Во время рабочего хода заготовка 1 получает вращение, согласованное со вращением производящего колеса 2 (движение обкатки). При этом образуется октоидальный профиль боковых поверхностей нарезаемых зубьев, практически мало отличающихся от эвольвентного. После окончания рабочего хода заготовку отводят от люльки, производят реверс и люлька получает быстрое вращение в обратном направлении. Во время холостого хода совершается делительный поворот заготовки. Далее заготовку подводят к люльке, и цикл обработки следующего зуба повторяется. Угол качания люльки выбирают таким, чтобы резцы полностью обкатали (обработали) нарезаемые зубья по всей высоте профиля.

|

|

|

Обработка прямозубых конических колёс дисковыми фрезами

(метод обкатки)

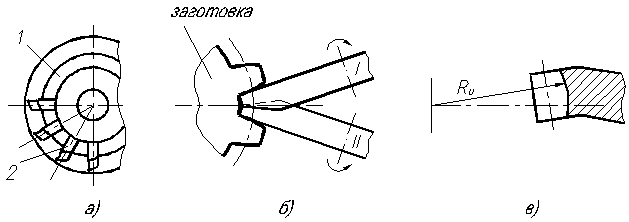

Данный способ основан на том, что обработку производят двумя дисковыми фрезами 1 (рис. а), которые образуют зуб плоского производящего колеса. Фрезы имеют резцы 2. Во время обработки фрезы I и II получают главное вращательное движение. Люлька с вращающимися фрезами и заготовка получают согласованное вращение – движение обкатки. После обработки одной впадины заготовку отводят от фрез, люлька получает ускоренное движение в обратном направлении, а заготовка получает делительный поворот для ввода фрез в следующую впадину нарезаемого колеса. При обработке обе фрезы получают вращение с одинаковой частотой, причём при вращении фрез резцы одной из них свободно проходят в промежутке между резцами другой фрезы (рис. б).

Нарезание рассмотренным способом осуществляется без подачи фрез вдоль зуба, поэтому дно нарезаемой впадины получает вогнутую поверхность с радиусом Rи (рис. в). Следует отметить, что рабочий профиль зубьев остаётся таким же, как при строгании, поэтому фрезерованные зубчатые колёса, взаимозаменяемы и могут сцепляться с зубчатыми колёсами, нарезанными на зубострогательных станках. Прочность и качество зацепления не ухудшаются.

|

|

|

Зубострогальный станок модели 526 (рис. 37)

Назначение – нарезает прямозубые конические колёса с диаметром до 600 мм, модулем до 8 мм и длинной образующей делительного конуса до 305 мм.

Станок работает методом обкатки. Обработку производят двумя резцами которые образуют исходный контур впадины производящего колеса. Станок работает с периодическим делением. Цикл обработки одного зуба включает в себя рабочий и холостой ход. При рабочем ходе заготовка и обкатная люлька вращаются согласованно в одну сторону, а стол с заготовкой подводят в рабочее положение. После окончания обкатки профиля зуба стол с заготовкой быстро отводят назад, а люлька на ускоренном ходу начинает вращаться в обратном направлении, причём заготовка продолжает вращаться в ту же сторону что и при рабочем ходе. К концу обратного (холостого) хода заготовка успевает повернуться на 1 зуб. Далее повторяется цикл обработки следующего зуба. Цикл обработки повторяют до тех пор, пока не произойдёт нарезание всех зубьев на заготовке.

|

|

|

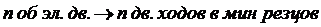

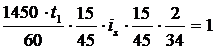

1. Главное движение (возвратно-поступательное движение резцов) осуществляется от эл. двигателя Д

, где V – скорость резания; l – длина хода резцов, мм.

, где V – скорость резания; l – длина хода резцов, мм.

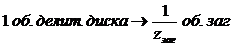

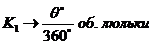

2. Движение деления обеспечивает делительный поворот заготовки за цикл работы станка. В цепи деления

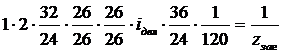

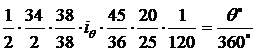

3. Движение обкатки согласует вращение заготовки и люльки (плоского колеса).

В цепи обкатке

4. Движение подачи За меру круговых подач принято время обработки одного зуба t1 (в сек). Оно соответствует 1 обороту барабанного кулачка К1 и приводиться в справочниках по режимам резания. За t1 сек. электродвигатель сделает  оборотов, поэтому:

оборотов, поэтому:

Кулачки К1 и К2 управляют реверсированием цепи обкатки, механизмом Р и включением делительного механизма муфтой М, а барабанный кулачок К3 перед началом цикла обработки зуба подводит заготовку к резцам для чернового прохода на неполную высоту зуба, перед обкаткой в обратном направлении завершает подвод заготовки для чистового прохода, а в конце цикла отводит заготовку для выполнения движения деления.

|

|

|

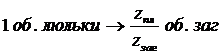

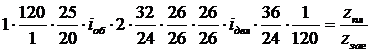

В цепи угла поворота люльки ½ об. кулачка  , где θ – угол поворота люльки, за который выполняется обработка одного зуба. Он определяется практически на станке или по номограммам.

, где θ – угол поворота люльки, за который выполняется обработка одного зуба. Он определяется практически на станке или по номограммам.

Дата добавления: 2018-02-18; просмотров: 686; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!