Одно и многошпиндельные автоматы и полуавтоматы. Компоновки, схемы построения. Узлы станков.

Токарные, токарно-винторезные станки.

Характерными размерами токарных станков является максимальный диаметр обработки над станиной, который колеблется от 100 до 6300 мм и максимальная длина обработки (от 125 до 20 000 мм).

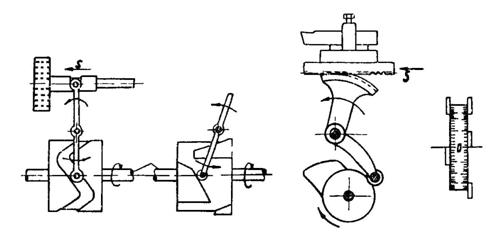

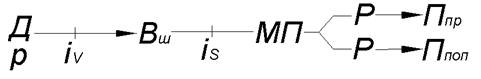

Кинематическая структура токарных станков содержит кинематические цепи привода вращения шпинделя и привода продольной и поперечной подачи.

Реверсирование шпинделя выполняется электродвигателем, а включение и реверсирование подач – механизмами, расположенными в фартуке.

Перемещение поворотных салазок, используемое для точения конусов и пиноли задней бабки – ручное, только в крупных станках эти движения механизированы.

При токарно-винторезном использовании станка добавляется винторезная формообразующая кинематическая цепь, связывающая вращение шпинделя с продольной подачей от ходового винта. Подача при этом включается разъёмной гайкой МГ.

Реверсирование шпинделя вместе с винторезной цепью в этом случае в большинстве станков передаётся от электродвигателя специальному реверсивному механизму с фрикционными муфтами, т.к. при нарезании резьбы реверсирование требуется частое.

В современных токарных станках имеется приводная цепь быстрых перемещений, сопрягаемая с цепью рабочих подач обгонной муфтой.

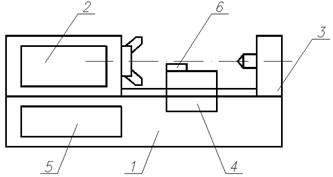

Токарно-винторезный станок модели 1К62, например, предназначен для обработки деталей с диаметром над станиной до 400 мм и длиной до 710, 1400 и 3000 мм.

Токарно-винторезный станок модели 1К62, например, предназначен для обработки деталей с диаметром над станиной до 400 мм и длиной до 710, 1400 и 3000 мм.

|

|

|

1 – станина; 2 – передняя бабка с коробкой скоростей; 3 – задняя бабка; 4 – фартук; 5 – коробка подач; 6 – суппорт. У него N = 10 кВт; z = 23; n = 12,5-2000 об/мин

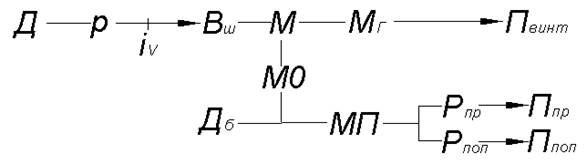

Станок мод. 1К620 является быстроходным вариантом станка мод. 1К62 с бесступенчатым регулированием частот вращения (рис. 2). Вместо первых двух групповых передач привода шпинделя в этом станке поставлен механический бесступенчатый вариатор с раздвижными коническими шкивами и широким клиновидным ремнём  . Его диапазон регулирования Дб = 4. Четыре ступени переборной группы

. Его диапазон регулирования Дб = 4. Четыре ступени переборной группы  включая прямую передачу на шпиндель, расширяют диапазон регулирования, обеспечивая n = 12,5 … 3000 об/мин.

включая прямую передачу на шпиндель, расширяют диапазон регулирования, обеспечивая n = 12,5 … 3000 об/мин.

Управление вариатором выполняется включением электродвигателя ДУ с N=0,5 кВт, вращающего барабанный кулачок К раздвижения шкивов. От ведомого вала вариатора получает вращение таходинамо Тд , скорость вращения которого регистрируется стрелкой вольтметра В. Она показывает по четырём шкалам, соответствующим четырём механическим ступеням фактическую частоту вращения шпинделя. В станке 1К620 механизирована подача верхней поворотной части суппорта для обеспечения точения конусов. Всё остальное унифицировано со станка 1К62.

|

|

|

Лоботокарные станки предназначены для токарной обработки тяжёлых деталей большого диаметра, но небольшой длины (рис. 6). Передняя бабка лоботокарных станков монтируется на одной станине с суппортом, а у более крупных станков – на отдельном фундаменте. Заготовка крепится на планшайбе или в четырёх кулачковом патроне.

Недостатки: 1) Не удобство установки и выверки тяжёлых заготовок на вертикальной плоскости планшайбы; 2) Неблагоприятные условия работы подшипников короткого, тяжело нагруженного шпинделя. (Поэтому эти станки вытесняются карусельными.)

Преимущества: Они проще, дешевле карусельных станков и применяются в индивидуальном и мелкосерийном производстве на обдирке и при обработке не очень точных деталей.

Специализированные токарные станки. Наибольшее распространение получили следующие специализированные токарные станки: 1. Многорезцовые

2. Вальцетокарные 3. Для обработки коленчатых валов 4. Слиткообдирочные

5. Колесотокарные и осетокарные для ж/д транспорта. 6. Трубо- и муфтообрабатывающие 7. Бесцентровообдирочные 8. Резьбообрабатывающие

9. Токарно-затыловочные

Вальцетокарные станки предназначены для обработки прокатных валов с диаметром до 2 м и длинной до 8 м. Они выполняются очень жёсткими, т.к. служат для обработки как гладких, так и ручьевых сырых и закалённых валов не только продольной или криволинейной подачей по периметру ручьёв, но и поперечным врезанием очень широкого (до 250 мм) фасонного быстрорежущего резца.

|

|

|

Слиткообдирочные станки (рис. 5) – для обдирки некрупных четырёх или многогранных слитков, перед их поступлением в прокатку. Они имеют возвратно-поступательное движение резца и его качение вокруг режущей точки для сохранения нормальных углов резания.

Станки для токарной обработки коленчатых валов (рис. 4 стр. 3) бывают нескольких видов: а) для обработки средних коренных шеек и их щёк, с приводом от обоих крайних коренных шеек; б) для обработки в центрах обоих крайних коренных шеек, с приводом от средней обработанной коренной шейки через разъёмную шестерню; в) для обработки шатунных шеек и их щёк, с приводом от обоих крайних шеек, смещённых от оси вращения на величину их эксцентриситета; г) для одновременной обработки всех шатунных шеек и их щёк. В этом случае коленчатый вал вращается вокруг оси коренных шеек, а суппорты вращения синхронно с ним, но вокруг оси, смещённой на величину эксцентриситета шатунных шеек. Резцы при этом остаются горизонтальными. Для обработки тяжёлых коленчатых валов применяют станки, на которых заготовки закрепляют неподвижно в люнетах, а вращение, движение подач и установочные движения сообщаются охватывающим резцовым головкам. Обработка ведётся последовательно всех шеек.

|

|

|

Трубо- и муфтообрабатывающие станки – обрабатывают концы труб и муфт и нарезают на них соединительную коническую резьбу.

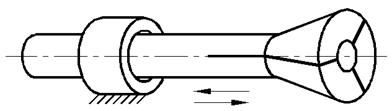

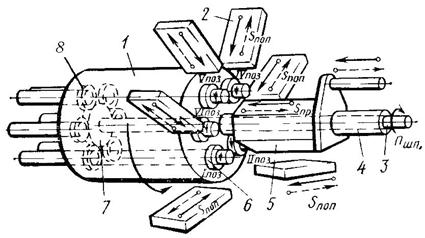

Безцентровообдирочные валотокарные станки (рис. 22) предназначены для обработки длинных валов и обдирки прутков для последующей их обработки на револьверных станках и токарных автоматах. Обработка не вращающегося вала ведётся двумя вращающимися резцовыми головками – обдирочной (3) и чистовой (4). Подача прутка выполняется роликами. Концы обрабатываемого вала поддерживаются тележками.

2,Револьверные станки.

Они предназначены для токарной обработки в серийном производстве деталей сложной конфигурации различными инструментами, большая часть которых закреплена в револьверной головке (рис. 3). Для последовательного ввода заранее настроенных на размер инструментов в работу, револьверной головки соответствует позиция поворотного валика с набором упоров Б1 (рис. 4.8 стр. 5) ограничивающей ход головки. В некоторых станках при повороте головки меняется и позиция регулятора скоростей подач Б2.

Токарно-револьверные станки делятся на прутковые и патронные. На этих станках можно выполнять почти все основные токарные операции. Применение этих станков считается рациональным в том случае, если по технологическому процессу обработки детали требуется последовательное применение различных режущих инструментов: резцов, свёрл, развёрток, метчиков и т.д. Инструменты в необходимой последовательности крепят в соответствующих позициях револьверной головки и резцедержателях поперечных суппортов. Все режущие инструменты устанавливают заранее, при наладке станка и в процессе обработки они поочерёдно или параллельно вводятся в работу. Величина хода каждого инструмента ограничивается упорами, которые выключают продольную и поперечную подачи. После каждого рабочего хода револьверная головка поворачивается и рабочую позицию занимает новый режущий инструмент.

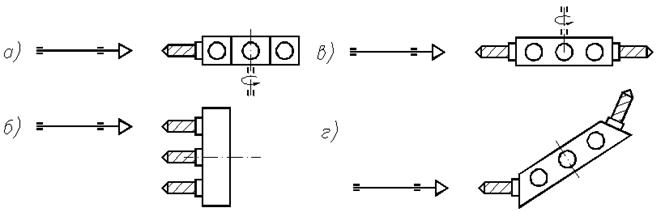

Револьверные головки бывают цилиндрические и призматические. Головки цилиндрической формы выпускают с горизонтальной и вертикальной осями вращения, с расположением горизонтальной оси параллельно или перпендикулярно оси станка. Головки призматической формы обычно бывают с шестью гранями. Типажом станком предусмотрены токарно-револьверные станки с наибольшим диаметром обрабатываемых прутков 10, 16, 18, 25, 40, 65 и 100 мм.

Для зажима прутка при обработке не токарно-револьверных станках широкое применение получили цанговые патроны. Основным их элементом является цанга – стальная закалённая втулка с прорезами, образующими пружинящие лепестки.

В станках для прутковой работы круглые, шестигранные и другой формы прутки зажимаются в цанге и периодически после отжатия подаются цангой до упора, закреплённого в данной из позиций револьверной головки.

В станках для патронной работы обрабатываются штучные отливки и паковки. Основным размером револьверных станков является наибольший диаметр прутка или диаметр штучной заготовки, закрепляемой в патроне. Специфичными узлами револьверных станков являются: револьверная головка, поперечный суппорт и механизм подачи и зажима прутка. Остальные узлы подобны узлам токарных станков.

Поперечный суппорт, в отличии от токарных станков имеет лишь нижнюю каретку с поперечными салазками, несущими передний поворотный четырёх позиционный резцедержатель и задний одно или двух резцовый резцедержатель.

В небольших токарно-револьверных станках имеется только револьверный суппорт, а поперечную подачу заменяет ручное или механизированное вращение револьверной головки вокруг оси, параллельной оси шпинделя.

Револьверные головки бывают с вертикальной а), в), горизонтальной б) и наклонной г) осями вращения.

Ходовой винт револьверным станкам не требуется, т.к. резьба на них нарезается только метчиками или плашками.

В токарно-револьверных станках частота вращения и подача переключаются в основном с помощью командоаппаратов. Основными размерами, характеризующими прутковые револьверные станки, являются наибольший диаметр обрабатываемой в патроне детали над станиной и над суппортом. К основным размерам относятся, и максимальное расстояние от переднего конца шпинделя до передней грани или торца револьверной головки и наибольшее перемещение головки.

Патронные токарно-револьверные станки выпускают с наибольшим диаметром обрабатываемой детали от 160 до 630 мм.

К преимуществам токарно-револьверных станков по сравнению с токарными относятся возможность сокращения машинного времени в результате применения многорезцовых державок и одновременной обработки детали инструментами револьверной головки и поперечного суппорта и сравнительно малые затраты вспомогательного времени вследствие предварительной настройки станка на обработку несколькими инструментами.

Токарно-револьверный станок модели 1П365, например, предназначен для обработки в патроне заготовок с диаметром до 500 мм или прутков с диаметром до 65 мм. У него N = 14 кВт, n = 34…1500 об/мин с преселективным (предварительным) выбором скоростей и подач и гидравлическим их переключением.

Коробки подач у него независимые для револьверного и поперечного суппортов. Муфта М1 позволяет производить переключение (реверс) без остановки шпинделя. Перед переключением подач она выключается автоматически с помощью гидропривода.

Быстрые перемещения суппортов выполняются электродвигателем Дб при включении соответствующих реверсирующих механизмов Р1 или Р2.

Токарно-револьверный станок модели 1П326 предназначен для обработки деталей из прутка с диаметром до 25 мм и длинной до 150 мм (рис. 7).

В нём автоматизирован поворот револьверной головки на новую позицию в конце быстрого её отвода и связанный с ним поворот барабана командоаппарата Б2, переключающего электромагнитными муфтами скорости подач, а также поворот блока упоров Б1 для следующего перехода. Механизирована подача и зажим прутка барабанными кулачками Б3 и Б4 пруткового материала электродвигателем ДВС, а также быстрое перемещение только револьверного суппорта двигателем ДБ.

У токарно-револьверного станка модели 1336М нет поперечного суппорта рис. 4.9. стр. 6, поэтому поперечная подача выполняется поворотом револьверной головки вручную или механически вокруг оси параллельно шпинделю Выключение подачи револьверного суппорта выполняется “подающим червяком” от упоров УП.

Одно и многошпиндельные автоматы и полуавтоматы. Компоновки, схемы построения. Узлы станков.

Автоматами называются станки, на которых все основные и вспомогательные движения автоматизированы, включая подачу, установку и закрепление заготовки, освобождение и выдачу обработанного изделия. При обслуживании автомата функции оператора сводятся к периодической загрузке, выборочному контролю и общему наблюдению за работой станка (иногда с мелкой подналадкой его). Вследствие этого при организации работ на автоматах учитываются условия многостаночного обслуживания.

Полуавтоматы отличаются от автоматов тем, что при работе на них установку и закрепление заготовки, очередной пуск станка, освобождение и снятие изделия производит оператор.

Токарные прутковые автоматы предназначаются для эксплуатации их в массовом и крупносерийном производствах. Это объясняется тем, что устройство подобных автоматов предполагает применение довольно сложных инструментальных наладок, со значительными затратами подготовительного времени, рентабельность которых достигается только в условиях обработки больших партий деталей.

Одношпиндельные автоматы имеют ряд разновидностей. Из них наиболее распространенными являются прутковые одношпиндельные автоматы, к которым относятся: фасонно-отрезные автоматы, автоматы продольного точения и токарно-револьверные автоматы.

Фасонно-отрезные автоматы предназначаются для изготовления коротких деталей малого диаметра простой формы (рис.23). Материал закрепляется во вращающемся шпинделе 1 с помощью цангового патрона. Станок имеет два-четыре суппорта 2, перемещающихся только в одном поперечном направлении и несущих фасонные и отрезные резцы. Для получения детали заданной длины станок снабжен подвижным упором 3, автоматически устанавливающимся по оси шпинделя после окончания цикла. Материал подается с помощью механизма подачи до соприкосновения с упором. Главным движением в этих станках является вращение шпинделя, движения подачи (S) – перемещения поперечных суппортов. Некоторые модели фасонно-отрезных автоматов имеют продольный суппорт, перемещающийся вдоль оси шпинделя, позволяющий производить сверление отверстий.

Рис.23. Схема работы фасонно-отрезного автомата

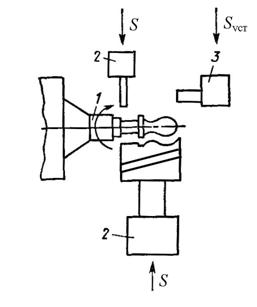

Автоматы продольного точения предназначены для изготовления длинных деталей малого диаметра из прутка или бунта в условиях массового производства. Эти автоматы используются на предприятиях точной индустрии, например в часовой промышленности, приборостроении и т.п. Высокие требования к точности и чистоте поверхности деталей обусловили ряд конструктивных особенностей этих автоматов. На рис.24 дана схема работы автомата. Заготовка закрепляется во вращающемся шпинделе 1 при помощи цангового патрона. Шпиндельная бабка 2 перемещается по направляющим станины, сообщая заготовке движение подачи (S1) относительно неподвижного резца 8, закрепленного в суппорте 9. Суппорт сообщает резцу установочные перемещения при переходе на обработку ступени другого диаметра и движение поперечной подачи (S2) при отрезке и фасонном обтачивании. Станок имеет два-три вертикальных суппорта и суппорт балансирного типа 4, несущий два резца и совершающий качательное движение вокруг оси 5, закрепленной в кронштейне 3. Для увеличения жесткости системы заготовка (пруток) перемещается в люнетной втулке 6. Сверление, зенкерование, развертывание, нарезание резьбы могут производиться при помощи специальных приспособлений 7, устанавливаемых напротив обрабатываемого прутка. Шпиндели этих приспособлений часто имеют независимый привод для вращательного и поступательного движений.

Рис.24. Схема работы автомата фасонно-продольного точения

Токарно-револьверные автоматы представляют собой автоматизированные токарно-револьверные станки и предназначаются для изготовления деталей сложной формы. Большинство этих автоматов рассчитано на выполнение работ из прутка, но в некоторых моделях имеется возможность загрузки и штучных заготовок. Пруток (заготовка) крепится во вращающемся шпинделе. Автоматические перемещения, связанные с продольной подачей, включая и автоматические повороты для смены инструмента, совершает револьверная головка. Поперечная подача осуществляется двумя-тремя суппортами. Конструкция и принцип работы такого автомата изучаются при выполнении лабораторной работы.

Многошпиндельные автоматы производятсядвух разновидностей: автоматы последовательного действия и автоматы параллельного действия.

Характерной деталью в токарных автоматах и полуавтоматах является распределительный вал. На распределительном валу монтируются различной конструкции и формы (в зависимости от назначения) кулачки, которые через систему механических или других связей управляют всеми рабочими и вспомогательными движениями станков.

Характерной деталью в токарных автоматах и полуавтоматах является распределительный вал. На распределительном валу монтируются различной конструкции и формы (в зависимости от назначения) кулачки, которые через систему механических или других связей управляют всеми рабочими и вспомогательными движениями станков.

Ниже приводятся наиболее употребительные исполнения кулачков и указывается их назначение.

Барабанные кулачки предназначаются для управления рабочими и вспомогательными движениями станков. Барабанный кулачок представляет собой цилиндр, снабженный выфрезерованными фасонными канавками или накладными кулачками (рис.25, а и б).

Дисковые кулачки – применяются главным образом для приведения в движение рабочих органов автоматов и полуавтоматов – револьверных головок и суппортов (рис.25, в).

Диски с накладными торцевыми кулачками применяются исключительно для включения вспомогательных движений, например, движения и зажима прутка, поворотов револьверной головки и т.д. Диски имеют разделенную, чаще всего на сотые доли оборота, шкалу, которая необходима для установки кулачков в нужном месте (рис.25, г).

|

| |||

| а) | б) | в) | г) |

Рис.25. Типы кулачков токарных автоматов

Горизонтальные многошпиндельные прутковые автоматы предназначены для обработки деталей из калиброванных прутков круглого, квадратного и шестигранного профилей, а также из труб в условиях крупносерийного и массового производств разных отраслей машиностроения.

Косновным технологическим операциям, выполняемым на станке, следует отнести: обтачивание, сверление, развертывание, нарезание резьбы, отрезку, накатывание резьб и фасонное обтачивание. Все необходимые движения в станке осуществляются автоматически с помощью кулачков, расположенных на распределительном валу. За один его оборот осуществляется полный комплекс движений механизмов автомата, необходимых для изготовления однойобрабатываемой детали. Этот комплекс определяет цикл обработки, а время, за которое совершается один оборот распределительного вала, – время цикла.

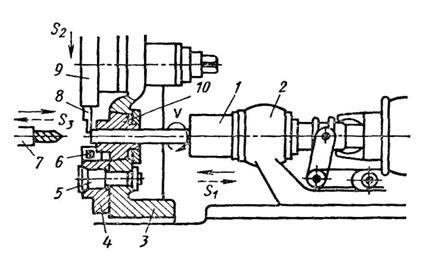

Схема работы многошпиндельного горизонтального пруткового автомата приведена на рис.26. Шпиндели 6 расположены по окружности в шпиндельном блоке 1. С торца шпиндельного блока расположены поперечные суппорты 2, а на центральной гильзе 4 может перемещаться продольный суппорт 5. Шпиндели автомата получают вращение от центрального вала 3 через зубчатые колеса 7 и 8. После отрезки готовой детали шпиндельный блок поворачивается на угол, соответствующий количеству шпинделей.

Прутковый материал через направляющие трубы вводят в отверстия шпинделей и закрепляют в цанговых патронах автомата. Обработка каждой детали осуществляется последовательно на каждой позиций. В обработке одновременно находятся всезаготовки. Отрезку готовой детали производят на последней позиции. Каждую позицию обслуживают поперечные суппорты. Продольный суппорт 5 может обслуживать все позиции. На нем могут быть установлены скользящие державки с независимым от продольного суппорта и друг от друга приводом продольной подачи. Кроме того, на неммогут быть размещены инструментальные шпиндели для сверлильного инструмента с независимой от рабочих шпинделей скоростью вращения. Регулирование величины рабочих ходов как продольного, так и поперечных суппортов осуществляют бесступенчато.

Рис.26. Схема работы многошпиндельного горизонтального автомата

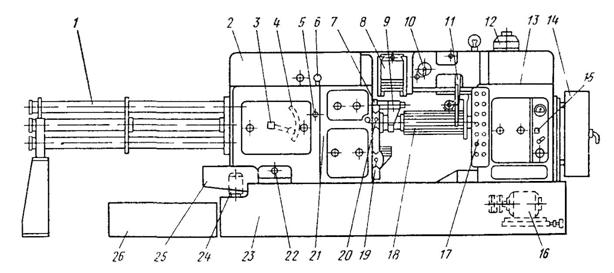

Рассмотрим компоновку горизонтального автомата (рис.27). На станине 23 размещены шпиндельный блок 21 и коробка передач 13. В шпиндельном блоке смонтированы шпиндельный барабан 7, механизмы поворота, фиксации и подъема, механизм зажима и подачи прутка, приводы нижних и средних суппортов, упоров суппортов и упора 9 подачи материала. На корпусе шпиндельного блока расположены четыре поперечных суппорта: отрезной 20,нижний передний 19, нижний задний и задний средний. В коробке скоростей 13 расположены привод главного движения, приводы рабочего, быстрого и наладочного вращения распределительного вала, устройства для нарезания резьбы, развертывания, а также для смазки автомата. Два верхних поперечных суппорта 8расположены на траверсе 2. Внутри станины находятся главный электродвигатель 16, насос 24 охлаждения, резервуар для масла и охлаждающей жидкости. Внутри траверсы 2 расположены распределительный вал, командоаппарат, наладочный электродвигатель 12, лубрикатор 10. Слева от станка имеется стойка с направляющими трубами 1, ящик 26 для стружки и шнековый транспортер 25, справа – шкаф 14 с электроаппаратурой. Для обеспечения подачи державок с инструментом используют продольный суппорт 18 и рычаги 11 независимой подачи. В шпиндельном блоке также находятся механизм 4регулировки длины подачи прутка и индикатор 6 контроля подъема барабана. Кнопкой 22 осуществляют толчковое вращение шпинделей при наладке. Счетчик 15 показывает число обработанных деталей. Рукояткой 5 вручную зажимают пруток. Автомат имеет два пульта управления: передний 17 и задний (на рисунке не показан).

Многошпиндельные токарные полуавтоматы изготавливают в горизонтальном и вертикальном исполнениях. Их создают на базе аналогичных моделей многошпиндельных автоматов. Основное отличие многошпиндельных горизонтальных полуавтомотов от многошпиндельных автоматов заключается в том, что на них обрабатывают штучные заготовки в патронах, загрузку заготовок производят вручную или с помощью загрузочного устройства. Кроме этого многошпиндельные полуавтоматы имеют гидропривод, служащий для зажима заготовок в патронах. В шести- и восьмишпиндельных полуавтоматах установлено только пять поперечных суппортов, отсутствуют суппорты на загрузочных позициях. В загрузочных позициях установлены устройства для включения и выключения вращения шпинделя и зажима заготовки в патроне. У многошпиндельных горизонтальных полуавтоматов отсутствуют механизмы подачи и зажима прутка.

Рис.27. Горизонтальный многошпиндельный автомат

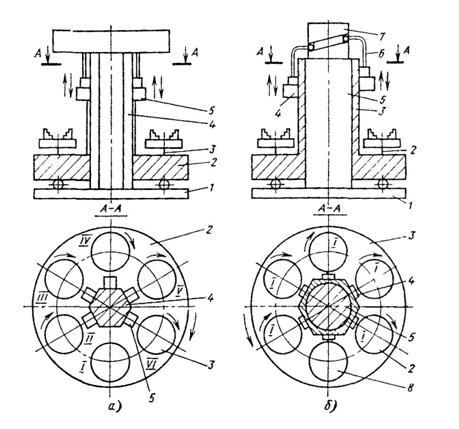

Вертикальные многошпиндельные полуавтоматы служат для обработки в патронах, реже в центрах, деталей сравнительно больших размеров в условиях массового производства. По принципу своей работы вертикальные многошпиндельные полуавтоматы могут быть последовательного и параллельного действия.

На рис.28, а показана схема шестишпиндельных полуавтоматов последовательного действия.На основании 1 установлена колонна 4, вокруг которой периодически поворачивается стол 2 с шестью шпинделями 3. Пять суппортов 5 с режущими инструментами обслуживают одновременно пять шпинделей. В загрузочной позиции I снимают готовую деталь и устанавливают новую заготовку. После поворота стола на 1/6 оборота шпиндели получают вращение, а на позиции I снова снимают готовую деталь и устанавливают новую заготовку и т.д. Время одного цикла работы таких полуавтоматов складывается из времени обработки наиболее трудоемкой позиции и времени, необходимого длявыполнения холостых ходов (поворот, фиксация стола, детали и установка новой заготовки).

На рис.28, б показана принципиальная схема шестишпиндельных полуавтоматов параллельного действия. Эти полуавтоматы представляют собой как бы блок нескольких одношпиндельных полуавтоматов. На основании 1 установлена неподвижная вертикальная колонна 5, вокруг которой непрерывно вращается стол, несущий шпиндели 2, и шестигранная гильза 3 с шестью суппортами 4, представляющая собой единое целое – карусель. При повороте гильзы 3 суппорты перемещаются по вертикальным направляющим от неподвижного барабана 7, с которым они связаны тягами 6. За один полный оборот карусели 3на каждом шпинделе, проходящем загрузочную зону 8, заканчивается обработка детали, в этой зоне автоматически выключается вращение шпинделя, освобождается от зажима деталь, суппорт отходит в верхнее положение, снимают готовую деталь и устанавливают новую заготовку. Затем заготовка зажимается, шпиндель получает вращение, суппорт подводится к заготовке и начинает обработку.

По сравнению с полуавтоматами последовательного действия эти полуавтоматы имеют меньшие технологические возможности.

Рис.28. Принципиальные схемы вертикальных многошпиндельных автоматов

Автоматы и полуавтоматы токарной группы могут быть классифицированы по следующим признакам: по назначению, роду заготовок, расположению шпинделей, количеству шпинделей, режиму рабочих и холостых ходов.

По назначению различают автоматы и полуавтоматы универсальные, применяемые для выполнения разнообразных токарных и иногда других операций над различными деталями, и специализированные, предназначаемые для выполнения узкого круга операций над определенными деталями. Полуавтоматы служат для изготовления деталей только из штучных заготовок, главным образом, в патроне (патронные полуавтоматы), реже – в центрах. В прутковых автоматах пруток вводится в полый шпиндель и в дальнейшем автоматически подается и зажимается для каждой изготовляемой детали. В магазинных автоматах заготовки загружаются в магазин или бункер, откуда также автоматически подаются к зажимному приспособлению станка.

По расположению шпинделей автоматы и полуавтоматы бывают с горизонтальными и вертикальными шпинделями.

По количеству шпинделей различают одно- и многошпиндельные автоматы и полуавтоматы. Первые обрабатывают одновременно лишь одну деталь; вторые одновременно обрабатывают несколько деталей в количестве, равном числу шпинделей или числу шпинделей минус один.

Дата добавления: 2018-02-18; просмотров: 1677; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!