Многооперационные станки. Компоновки, схемы построения. Приспособления и инструмент.

В последнее время выпускают металлорежущие станки с автоматической сменой инструментов с программным управлением – так называемые многооперационные станки (обрабатывающие центры). Они предназначены для обработки корпусных деталей с отверстиями, а также деталей типа рычагов, плит, кронштейнов и т.п.

Фрезерно-сверлильно-расточные станки с автоматической сменой инструментов изготовляются как с небольшим числом инструментов, помещенных в гнездах револьверных головок, так и с очень большим числом инструментов (свыше 100), находящихся в специальных магазинах различной конструкции. Появились станки токарной группы («Торнинг-центры»), у которых вместо обычных револьверных головок применяются магазины с большим числом инструментов.

Предпосылками появления станков с автоматической сменой инструментов послужили общее повышение требований к мобильности, перенала-живаемости производственного оборудования в машиностроении и настоятельная необходимость автоматизации мелкосерийного производства.

Рассмотрим конструктивные особенности многооперационных станков.  Это в основном одношпиндельные станки или станки с револьверными головками, шпиндели которых работают поочередно. Шпиндель может реверсироваться и автоматически фиксироваться в определенном угловом положении. Реверс используется при резьбонарезании метчиками, а угловая фиксация – при некоторых расточных операциях и при автоматической смене инструментов.

Это в основном одношпиндельные станки или станки с револьверными головками, шпиндели которых работают поочередно. Шпиндель может реверсироваться и автоматически фиксироваться в определенном угловом положении. Реверс используется при резьбонарезании метчиками, а угловая фиксация – при некоторых расточных операциях и при автоматической смене инструментов.

|

|

|

Автоматическая смена инструментов осуществляется посредством индексирования револьверной шпиндельной головки или автоматической разгрузки и загрузки шпинделя оправками с инструментами из магазина с помощью автооператоров.

Станки оборудуются приводами, допускающими автоматическое изменение режимов обработки при смене инструментов. Для обработки деталей с разных сторон станки снабжают прецизионными поворотными столами, индексирующимися через угол 90° или способными поворачиваться на разные углы, заданные программным управлением. Для совмещения времени установки новых заготовок с основным временем работы станки оснащают дополнительными устройствами, в результате чего время смены заготовок снижается до нескольких секунд. Механизмы подачи узлов станка имеют привод с безлюфтовыми зубчатыми передачами и шариковыми ходовыми винтами, чаще всего – от гидродвигателей.

Станки оборудуют позиционными или контурными системами программного управления перемещениями узлов станка, сменой инструментов и заготовок, поворотами стола с обрабатываемой деталью, автоматическим изменением частоты вращения шпинделя и скоростью подачи.

|

|

|

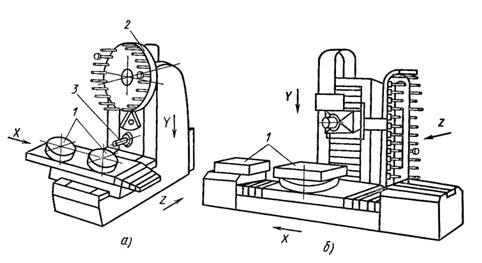

Схемы построения фрезерно-сверлильно-расточных станков разнообразны. Многооперационные станки выполняют с компоновками типа вертикально-сверлильных, горизонтально- и вертикально-фрезерных консольных и бесконсольных, координатно-расточных, продольно-фрезерных и портальных станков.

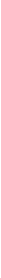

На рис.71представлена компоновка бесконсольного вертикально-фрезерного станка с револьверной головкой 1, которая установлена на шпиндельной бабке 4, перемещающейся по стойке 2 в направлении оси Z. Стол 3 с обрабатываемой деталью совершает движение подачи по направлениям X и Y. Наиболее разнообразны компоновки станков с револьверными шпиндельными головками, поскольку в них проще менять инструменты.

Наблюдается также разнообразие устройств автоматической смены инструментов и заготовок. Эти устройства оказывают существенное влияние на развитие компоновок станков, выдвигая ряд требований. Например, для обеспечения рациональной автоматической смены инструментов желательно, чтобы в компоновках выполнялись следующие условия: минимум координатных перемещений при смене инструментов, сохранение постоянства координат оси шпинделя при смене инструментов, расположение неработающих инструментов вне рабочей зоны станка и др.

|

|

|

Рис.71. Компоновка вертикально-фрезерного станка с револьверной головкой

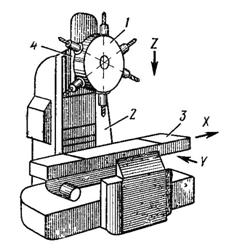

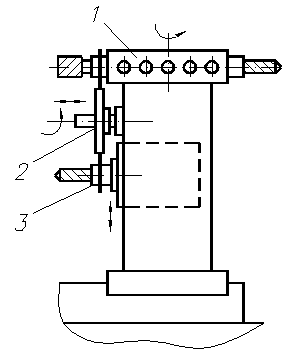

На рис.72 представлена схема компоновки горизонтально-расточного станка с подвижной колонной 1.Инструменты, расположенные в магазине 2, по мере необходимости подводятся к шпинделю 3 станка и специальными устройствами устанавливаются и закрепляются в нем. Перед этим отработавший инструмент автоматически переводится из шпинделя 3 в свободное гнездо магазина 2.

Рис.72. Компоновка горизонтально-расточного станка

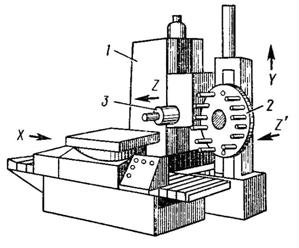

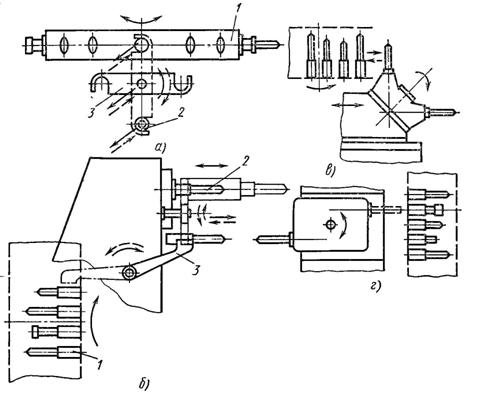

Решающее влияние на компоновку станка в ряде случаев может оказать способ смены заготовки, например применение двух поворотных столов или сменных поворотных столов. Индексация поворотных столов выполняется прецизионной, чтобы обеспечить соосность отверстий, растачиваемых с двух противоположных сторон обрабатываемой детали, а также перпендикулярность и параллельность обработанных плоскостей. Обычно индексирующиеся поворотные столы имеют четыре или восемь позиций, но иногда это число достигает 72. На рис.73 представлены способы кантования и смены обрабатываемых деталей на многооперационных станках. На рис.73, а обрабатываемая деталь устанавливается на поворотную плиту или приспособление 1 и подается на станок. На станке имеется устройство 2, принимающее плиту или приспособление. Устройство подводит деталь с плитой в рабочую зону к шпинделю 3 станка. Разгрузка и загрузка происходит в то время, когда приспособление 1 находится на автооператоре 4. На рис.73, б показана схема кантования детали с двумя сдвигающимися рабочими столами. Стол 5, находящийся на поворотных салазках 6, после завершения обработки детали с четырех сторон автоматически сдвигается на направляющие второй установочной позиции 7 для разгрузки-загрузки, а на его место из позиции 8поступает второй стол с новой заготовкой.

|

|

|

На рис.73, в показаны два поворотных стола 5, смонтированных на неподвижном основании 9. Все координатные перемещения совершает шпиндель 3. В позиции 10 деталь обрабатывается, в позиции 11 происходит разгрузка-загрузка. Процесс смены и кантования обрабатываемых деталей на этих станках сокращен до минимума благодаря автоматизации и управлению по сигналу от системы программного управления.

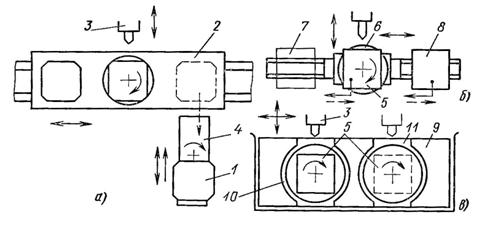

На рис.74, а приведена схема многооперационного станка со сдвоенными поворотными столами 1, загружаемыми поочередно. Инструменты из магазина 2 подаются в зону резания и специальными устройствами устанавливаются в шпинделе 3 станка. На рис.74, б показана схема многооперационного станка с двумя сдвигающимися столами 1.

Рис.73. Способы кантования и смены обрабатываемых деталей

Рис.74. Схемы многооперационных станков

На рис.75, а показаны способы автоматической замены инструмента с автооператором, расположенным между магазином и шпинделем. Автооператор имеет два захвата – для отработавшего и для нового инструментов. Автоматическая смена инструмента совершается в определенной последовательности. Во время работы станка магазин 1 индексируется в положение, в котором последующий инструмент поступает в позицию разгрузки-загрузки. По окончании работы предыдущего инструмента шпиндель 2 возвращается в положение разгрузки-загрузки. Автооператор 3 поворачивается из своего исходного положения и одновременно захватывает предыдущий и последующий инструменты. Механизм зажима освобождает оправку шпинделя. Автооператор перемещается в осевом направлении, извлекая предыдущий инструмент из шпинделя, а последующий – из магазина, затем поворачивается на 180°, меняя местами предыдущий и последующий инструменты, и перемещается в осевом направлении, посылая последующий инструмент в шпиндель, а предыдущий – в гнездо магазина. Механизм зажима закрепляет новую оправку в шпинделе. Автооператор, поворачиваясь, приходит в исходное положение. Весь цикл смены инструмента занимает пять-шесть секунд.

Рис.75. Схемы автоматической смены инструмента

Оправки с инструментами от магазина 1, расположенного вне бабки (рис.75, б), к шпинделю 2 и обратно переносятся автооператорами 3. Увеличение числа передающих механизмов и их усложнение не приводят к увеличению времени на смену инструментов, так как она совершается во время работы станка. Для дальнейшего сокращения времени смены инструмента применяют шпиндельные головки с двумя шпинделями – рабочим и предзагрузочным (рис.75, в, г). Пока один шпиндель находится в работе, другой разгружается от отработавшего инструмента и загружается новым с помощью автооператора, скорость работы которого в этом случае может быть небольшой. По окончании работы инструмента  шпиндельная головка поворачивается на 180° индексирующим механизмом и вводит в действие второй шпиндель с новым инструментом. Смена инструмента может совершаться в течение одной-двух секунд.

шпиндельная головка поворачивается на 180° индексирующим механизмом и вводит в действие второй шпиндель с новым инструментом. Смена инструмента может совершаться в течение одной-двух секунд.

В многооперационных станках число используемых в работе инструментов достигает нескольких десятков. В связи с этим решается задача такого кодирования инструмента в магазине, которое допускало бы автоматическое распознавание номеров и выбор каждого последующего инструмента по сигналам программного управления. Если, применяя магазин инструментов, их располагают по порядку использования, то кодирования не требуется. При обмене инструментами между шпинделем и гнездом магазина порядковая нумерация не нарушается, однако инструменты в магазине постепенно смещаются на один шаг. Повторное использование инструментов возможно путем их ручной перестановки в свободные гнезда, что усложняет обслуживание и увеличивает возможность ошибок при перестановке инструментов. Поэтому располагать инструменты в магазине в порядке их очередности можно только для операции, где общее число их невелико.

Кодирование инструментов позволяет избежать этих ограничений. Автоматический поиск инструмента допускает любое расположение инструментов в магазине независимо от их очередности. Существует несколько способов кодирования инструментов: кодирование места под инструмент, применение специальных ключей, несущих код инструмента, и непосредственное кодирование оправок с инструментами. Рассмотрим сущность последнего способа. В этом случае между конусным хвостовиком оправки и инструментом помещают кодовые кольца. Кодирование оправок заключается в определенном расположении колец, отличающихся диаметрами. Закодированная оправка с инструментом помещается в гнездо магазина и при его повороте воздействует кольцами на конечные выключатели, число которых должно быть равно общему числу колец. Релейная схема определяет совпадение заданного кода с сочетаниями включенных и невыключенных конечных выключателей и, таким образом, выбирает нужный инструмент.

Метод непосредственного кодирования оправок с инструментами имеет следующие достоинства: допускается любая последовательность загрузки магазина инструментами; нет необходимости в поиске соответствующего места для предыдущего инструмента при возврате его в магазин.

Многооперационные станки позволяют эффективно осуществлять программу большого объема. Если на отдельных простых операциях фрезерования, сверления, резьбонарезания и т.д. возможности станков с программным управлением не используются и применение их часто является нерациональным, то интеграция простых операций в одну общую совокупную программу обработки делает применение таких станков целесообразным и экономически эффективным. Возможность быстрой переналадки станка на новую деталь особенно ценна в условиях мелкосерийного производства.

Многооперационные (многоцелевые) станки с числовым программным управлением предназначены для комплексной обработки деталей с автоматической сменой инструментов. Многооперационные станки (МС) в основном используют для обработки призматических и корпусных деталей, имеющих большое число гладких, ступенчатых и резьбовых отверстий различных диаметров и расположенных с разных сторон детали. Кроме того, возможна обработка плоскостей и сложных контуров.

Таким образом, на МС производят сверление, зенкерование, растачивание, развертывание, нарезание резьбы, подрезание торцев, фрезерование плоскостей и контуров.

Отличительной особенностью этих станков является максимальная концентрация операция на одной позиции, т.е. замена одним МС нескольких станков, каждый из которых осуществлял бы свою операцию. Следовательно, назначение МС диктует необходимость иметь значительный запас инструментов, автоматическую их смену, устройство для периодического деления, обеспечивающее обработку с нескольких сторон, и приспособление для автоматической смены заготовок.

Автоматическая обработка сложной корпусной детали в условиях мелкосерийного производства требует оснащения МС универсальной системой ЧПУ , обеспечивающей управление циклом, установку координат, контурную обработку, периодическую установку в исходное положение, изменение режимов резания, автоматическую смену инструментов, автоматический поворот заготовки, автоматическую смену заготовки.

Отличия от станков общего назначения: 1) привод вращения шпинделя осуществляется электродвигателем постоянного тока с широким диапазоном регулирования частот вращения, связанных непосредственно или через ременную передачу с коробками скоростей, содержащими одну или две групповые передачи. Коробку скоростей применяют для увеличения диапазона регулирования частот вращения с постоянной мощностью. Автоматическое управление перемещением скользящих блоков в групповых передачах осуществляется электромеханизмами и гидравлическими устройствами;

2) Многооперационные станки, как правила, имеют приводы подач, выполненные в виде шариковых винтовых пар, связанных соединительными муфтами (сильфонными муфтами) с высокомоментными электродвигателями.

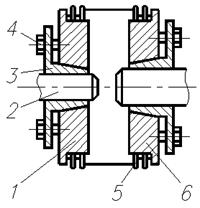

М  ежду корпусом 1 муфты и валом 2 установлены тонкие конические втулки 3, затягиваемые в коническое отверстие корпуса винтами 4. При этом втулки радиально деформируются и плотно охватывают вал. Корпуса 1 и 6 соединены между собой стальным гофрированным кольцом 5 (сильфоном) допускающим некоторое смещение или перекос осей валов, но исключающим их направленный поворот;

ежду корпусом 1 муфты и валом 2 установлены тонкие конические втулки 3, затягиваемые в коническое отверстие корпуса винтами 4. При этом втулки радиально деформируются и плотно охватывают вал. Корпуса 1 и 6 соединены между собой стальным гофрированным кольцом 5 (сильфоном) допускающим некоторое смещение или перекос осей валов, но исключающим их направленный поворот;

3) В качестве направляющих подвижных узлов МС, как правило, используют направляющие качения. Известно использование в станках этого типа гидростатических и аэростатических направляющих, а также полимерных материалов на основе фторопласта, обеспечивающих коэффициент трения покоя 0,002-0,003.Низкий коэффициент трения покоя всех видов направляющих диктует необходимость введения устройств - для зажима подвижных узлов многооперационных станков. Устройства для автоматической смены инструментов, применяются в МС, разнообразны по конструкции и могут быть укрупненно разделены на три группы: 1) устройства обеспечивающие смену инструмента путём поворота револьверной головки, в которой они установлены; 2) устройства для автоматической смены инструментов без автооператора; 3) устройства для смены инструментов с автооператором.

Устройство первой группы по конструкции мало отличаются от устройств, применяемых в токарно-револьверных станках. Единственное отличием является обеспечение выборочного поворота револьверной головки в любом направлении и установка её в любой позиции.

В устройствах второй группы предусмотрен перенос инструментов из магазина в шпиндель станка и обратно только за счёт движений сообщаемых магазину и шпинделю. Есть конструкции, в которых магазин размещён соосно со шпинделем и конструкции, в которых ось магазина 1 параллельна оси шпинделя 2. Недостатком устройств этой группы является большая потеря времени на перегрузку инструментов, так как она связана с перемещениями узлов значительной массы. Кроме того, вместимость магазина относительно невелика (12-15 шт.).

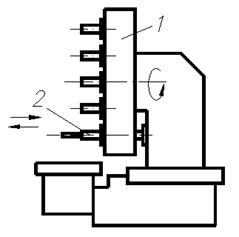

В устройствах третьей группы обязательно наличие одного или двух автооператоров. Автооператор (2) – приспособление малой массы, совершающее поворотное и осевое движения и перемещающее инструменты из магазина 1 в шпиндель 3 станка и обратно.

М  агазины этих устройств большой вместимости (до 100 инструментов) дискового и цепного типа располагают вне станка на отдельных стойках или на верхнем торце стойки станка.

агазины этих устройств большой вместимости (до 100 инструментов) дискового и цепного типа располагают вне станка на отдельных стойках или на верхнем торце стойки станка.

МС с магазином большой емкости показан на рис. 58. Здесь державки с инструментами размещаются в звеньях цепи. Круговые магазины имеют большое быстродействие, но ограниченную емкость, цепные наоборот.

Для сокращения времени смены инструмента, несовмещённого с другими движениями, в МС используют двухшпиндельную поворотную головку (бабку) (рис. 57). В течение времени работы одного шпинделя, в другом происходит смена инструмента. Несовмещённое время смены инструмента при этом сокращается до 1…2 сек.

Для сокращения простоев станка, связанных со сменой обрабатываемых деталей и подготовкой к обработке новой партии, предусмотрены две загрузочно-разгрузочные позиции.

Наличие у станков поворотных столов позволяет во многих случаях осуществлять обработку сложных корпусных деталей со всех сторон, кроме базовой поверхности, по которой производится установка и закрепление. Высокая точность МС обеспечивает возможность выполнения как черновых, так и чистовых операций. Компоновки МС весьма разнообразны. Многие их них сохранили внешние черты и особенности компоновок универсальных станков, однако все узлы и механизмы существенно изменены.

МС для корпусных деталей можно разделить на две группы, характеризуемые расположением оси шпинделя относительно рабочей поверхности стола: с перпендикулярным расположением шпинделя к зеркалу стола (вертикальным); с параллельным расположением шпинделя относительно зеркала стола (горизонтальным). Станки с горизонтальным расположением шпинделя чаще всего снабжают поворотным столом, который создаст условия для обработки детали с разных сторон.

Вертикальный шпиндель и горизонтальный стол станков обеспечивают доступ инструментов к одной стороне заготовки.

МС изготовляют обычно по классу П и для выполнения особо точных работ по классу В.

Дата добавления: 2018-02-18; просмотров: 1515; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!