Определение допусков, припусков и размеров отливки. Последовательность

| Последовательность назначения припусков | Обрабатываемые резанием поверхности отливки | |||||

| А=20 | В=Ø38 | С=55 | ||||

| Схема механической обработки | Рис.9 б | Рис.9 г | Рис.9 а | |||

| Номинальный размер от базы до обрабатываемой поверхности, мм | 20 | 110 | 55 | |||

| Вид размера ВР | 2 | 2 | 2 | |||

| Класс точности размера КР | 10 | 10 | 10 | |||

| Допуск размера отливки | 2,0 *1 | 3,2 *1 | 2,4 *1 | |||

| Допуск формы поверхности (от коробления): номинальный размер нормируемого участка, мм степень коробления элемента отливки СКэ допуск формы Тф, мм | 200 5 0,5 *3 | 90 4 0,24 *5 | Ø65 4 0,24 *3 | |||

| Допуск смещения отливки по плоскости разъёма (см. п. 2.7) Класс точности размера КР Наименьшая толщина стенки, мм Допуск смещения Тсм, мм | 10 8,5 1,6 *2 | 10 8,5 1,6 *3 | 10 8,5 1,6 *2 | |||

| Допуск смещения, вызванного перекосом стержня (п.2.8 ГОСТ 26645-85): размер наиболее тонкой стенки, формируемый с участием стержня, мм класс точности размера КР допуск смещения Тсм ст., мм | - - - | 13,5 9т 1,1 *4 | - - - | |||

| Позиционный допуск: диаметр базовой поверхности, мм вид размера ВР класс точности размера КР размеры от базы, мм допуски (см. рис.5 ) То, мм позиционный допуск Тпоз, мм | - - - - - - | - 2 10 110 и 55 3,2 и 2,4 2,0 *2 | - - - - - - | |||

| Общий допуск То.общ, мм | 3,2 | 5,6 | 3,2 | |||

| Общий допуск при назначении припуска То.общ, мм (см. рис.9) | 1,6 | 2,8 | 3,2 | |||

| Вид мехобработки: Допуск размера детали от базы Тд, мм Отношение Тд/Тотл (вид м.о.) Отношение Тф.д/Тф.отл (вид м.о) Вид окончательной механической обработки | 0,21 0,105 - получи- стовая | 0,87 0,27 - черно-вая | . 0,74 0,308 - черно-вая | |||

| Ряд припусков РП | 5 | 5 | 5 | |||

| Общий припуск Zобщ, мм | 2,1 | 2,2 | 2,4 | |||

| Размер отливки, мм | 24,2 | Ø 33,6 | 52,6 | |||

| Поле допуска | ±1,0 | ±1,6 | ±1,2 | |||

|

|

|

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Перечислите основные способы получения отливок.

2. Перечислите основные этапы изготовления отливок в разовые ПГФ.

3. Охарактеризуйте сущность, достоинства, недостатки и область применения литья в разовые ПГФ.

4. Каковы основные требования технологичности отливок.

5. Какие литейные свойства сплава необходимо учитывать при выборе материала отливки.

6. Как выбирается положение отливки в форме.

|

|

|

7. С какой целью и в какой последовательности выполняется чертеж элементов литейной формы.

8. Что включает в себя понятие "нормы точности отливки".

9. От чего зависят и как назначаются припуски на механическую обработку.

10. В чем особенности питания стальных и чугунных отливок.

11. Для чего предназначены и как рассчитываются прибыли.

12. Какие поверхности отливки следует выбирать в качестве черновых баз.

14. Каковы особенности простановки размеров на чертеже отливки.

15. Как формируют технические требования к чертежу отливки.

16. Как определяется стоимость отливки.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. ГОСТ 26645-85. Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку.

2. Руденко П.А., Харламов Ю.А., Плескач В.М. Проектирование и производство заготовок в машиностроении: Учеб. пособие /Под ред. В.М. Плескача.- К.: Выща шк., 1991.-247 с.

3. Абрамов Г.Г., Панченко Б.С. Справочник молодого литейщика.- М.: Высш. шк., 1991.- 319 с.

4. Волкомич А.А., Трухов А.П., Сорокин Ю.А. Формирование точности отливок: Учеб. пособие.- М.: МАМИ, 1996.-82 с.

5. Цветное литье: Справочник / Под ред. Н.М. Галдина.- М.: Машиностроение, 1989.- 528 с.

6. Жебин М.И., Сосненко М.Н. Изготовление форм и приготовление литейных сплавов.- М.: Высш. школа, 1982.- 304 с.

|

|

|

7. ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок.

8. Расчет припусков и межпереходных размеров в машиностроении: Учеб. пособ. / Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский.- М.: Высш. шк., 2004.-272 с.

9. ГОСТ 3212-92. Комплекты модельные. Уклоны формовочные, стержневые знаки, допуски размеров.

10. Зайончик Л.И. Проектирование поковок и отливок: Лабораторные работы, - Челябинск: ЧГТУ, 1992.- 63 с.

11. Прейскурант 25-01. Оптовые цены на отливки, поковки и горячие штамповки.-М.:Прейскурантиздат,1990.-188с.

ПРИЛОЖЕНИЯ

Приложение 1

СПОСОБЫ РУЧНОЙ И МАШИННОЙ ФОРМОВКИ

Формовка по неразъёмной модели. Модель размещают в нижней полуформе, а в верхней располагают шлакоуловитель, стояк, литниковую чашу или воронку (рис.П1.1). Применяют способ при изготовлении отливок простой конфигурации. Размещение нескольких моделей в одной форме удешевляет производство отливок.

Если верхняя плоскость отливки должна быть чистой и плотной, необходимо всю отливку вместе с литниковой системой размещать в верхней полуформе, а нижняя полуформа при этом оформляет ровную плоскость; в том случае, когда верхняя плоскость отливки не играет существенной роли при эксплуатации детали и может применяться без точной обработки резанием, целесообразно использовать формовку в одной опоке (рис.П3.1.2). Заливку расплава выполняют непосредственно в полость формы, что позволяет резко увеличить выход годного за счет отсутствия литниковой системы, уменьшить расход формовочной смеси и снизить трудоемкость формовочно-сборочных работ.

Если верхняя плоскость отливки должна быть чистой и плотной, необходимо всю отливку вместе с литниковой системой размещать в верхней полуформе, а нижняя полуформа при этом оформляет ровную плоскость; в том случае, когда верхняя плоскость отливки не играет существенной роли при эксплуатации детали и может применяться без точной обработки резанием, целесообразно использовать формовку в одной опоке (рис.П3.1.2). Заливку расплава выполняют непосредственно в полость формы, что позволяет резко увеличить выход годного за счет отсутствия литниковой системы, уменьшить расход формовочной смеси и снизить трудоемкость формовочно-сборочных работ.

|

|

|

|

Р и с.П3.1.2. Формовка в одной опоке

Формовка по разъёмной модели.На подмодельную плиту 1 (рис.П3.1.3) устанавливают нижнюю половину модели2 и нижнюю опоку 3. Опоку заполняют формовочной смесью 4, уплотняют смесь трамбовками, срезают излишки смеси и выполняют вентиляционные каналы (б). Затем переворачивают нижнюю полуформу (в), на нижнюю половину модели 2 устанавливают верхнюю 5, а на нижнюю опоку 3 накладывают верхнюю 6 и фиксируют центрирующими штырями 7, в верхнюю опоку устанавливают модели стояка 8 и выпора 9 (элементы каналов литниковой системы).

|

Р и с. П3.1.3. Форма для изготовления шкива

Верхнюю опоку после припыливания модели, так же, как и нижнюю, заполняют формовочной смесью, уплотняют её и прокалывают в ней вентиляционные каналы. Далее из верхней полуформы вынимают модели стояка 8 и выпора 9, расширяют верхнюю часть отверстия стояка, образуя литниковую чашу 10, и поднимают верхнюю полуформу, переворачивая её на 180°. Из нижней (г) и верхней (д) полуформ вынимают модели 2 и 5 и прорезают в полуформах дополнительные каналы для поступления расплава - шлакоуловитель 11 и питатель 12. Затем в нижнюю полуформу (ж) устанавливают стержень 13 и вновь накладывают верхнюю полуформу на нижнюю. Полуформы скрепляют между собой во избежание подъёма верхней опоки расплавом и прорыва его по линии разъёма формы. Форма готова к заливке в неё расплава.

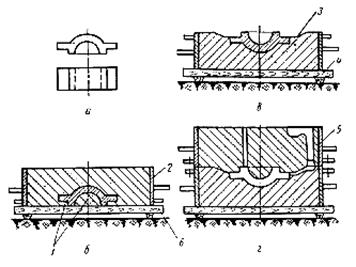

На рис. П3.1.4 показаны формы для изготовления патрубка (горизонтальное расположение стержня) и звездочки (вертикальное расположение стержня), выполненные в двух опоках по разъёмной модели.

|

Р и с. П3.1.4. Формовка в двух опоках по разъёмной модели

а- детали, б- нижние полуформы,

в- формы с моделями, г- собранные формы

Формовка с применением подрезки.Метод формовки с подрезкой применяют при изготовлении форм по цельной модели или непосредственно по образцу, которые не имеют горизонтальной плоскости, необходимой для укладки форм на подмодельную плиту (рис. П3.1.5). Образец (а) и нижнюю опоку 2 устанавливают на подмодельную плиту 6. Опока наполняется формовочной смесью в обычном порядке (б-в). При формовке смесь забивает пространство 1.

|

Р и с. П3.1.5. Формовка в двух опоках с подрезкой

После поворота нижней полуформы и установки её на щиток 4 вычищают смесь, затрудняющую извлечение образца из полуформы. Затем выполняют плоскость подрезки 3, посыпают её и образец разделительной смесью и накрывают верхней опокой 5. Далее процесс изготовления формы обычный (г). Углубления, образовавшиеся в нижней опоке при подрезке, заполняются формовочной смесью из верхней опоки.

Формовка с фальшивой опокой.Подрезка усложняет процесс формовки, поэтому в серийном производстве деталей, требующих подрезки, применяют метод формовки с фальшивой опокой (рис.П3.1.6). Фальшивая опока 1 является своеобразной фигурной подмодельной плитой, выполненной из формовочной смеси.

Чтобы её изготовить, пустую опоку ставят на щиток разъёмом книзу и плотно набивают смесью. Перевернув опоку, на её плоскости вручную вырезают углубление, в которое укладывают модель, и, если нужно, делают плавный переход от углубления к плос кости разъёма, как при подрезке, а плоскость разъёма и модель посыпают разделительной смесью. Затем формовку выполняют в обычной последовательности. Фальшивая опока заменяет подмодельную плиту: на неё ставят нижнюю опоку 2. Заполнив нижнюю опоку формовочной смесью, её переворачивают (вместе с моделью), чтобы установить на ней верхнюю 3, а фальшивая опока 1 используется для изготовления следующих форм.

Р и с. П3.1.6. Формовка с фальшивой опокой

а-деталь, б-изготовление фальшивой опоки, в-изготовление нижней полуформы,

г-изготовление верхней полуформы, д-собранная форма

|

Формовка по модели с отъёмными частями. Отливки на своих стенках нередко имеют различные бобышки, платики и другие выступающие части. Если изготовить модель такой отливки как единое целое, то её невозможно будет удалить из формы, не нарушив целостности очертаний самой формы. Поэтому для удобного извлечения выступающие части 3 на такой модели делают отъёмными (рис. П3.1.7). Выступающие отъёмные части прикрепляют к деревянной модели 2 шпильками 4. Крепление отъёмных частей шпильками несколько меняет процесс формовки. При изготовлении нижней полуформы 1 вначале заполняют опоку смесью до выступающих частей, затем плотно обжимают смесь вокруг них и осторожно вынимают шпильки, прикрепляющие отъёмные части к модели. Изготовление верхней полуформы 5 и все последующие операции выполняют как обычно. При удалении модели отъёмные её части остаются в форме и вынимаются отдельно.

|

Р и с.П3.1.7. формовка по модели с отъёмными частями

а-деталь, б-формовка нижней опоки, в-собранная форма

Формовка в трёх опоках. Детали, для изготовления которых необходимы две плоскости разъёма, можно формовать в трёх опоках (рис.П3.1.8).

Для формовки катка (а) с двумя ребордами используют среднюю опоку, ширина которой соответствует ширине катка. Формовку начинают с изготовления средней части формы 2 (б). После этого сверху устанавливают опоку 3 и уплотняют смесь (в). Кантуют обе опоки вместе, отделывают плоскость разъёма и, установив модели стояка 5 и выпора 4, уплотняют смесь в верхней опоке 1 (г). вырезают литниковую чашу, извлекают стояки и, перевернув верхнюю опоку, верхнюю часть модели, а сняв среднюю опоку, извлекают вторую часть модели. Затем формы собирают под заливку (д).

Для формовки катка (а) с двумя ребордами используют среднюю опоку, ширина которой соответствует ширине катка. Формовку начинают с изготовления средней части формы 2 (б). После этого сверху устанавливают опоку 3 и уплотняют смесь (в). Кантуют обе опоки вместе, отделывают плоскость разъёма и, установив модели стояка 5 и выпора 4, уплотняют смесь в верхней опоке 1 (г). вырезают литниковую чашу, извлекают стояки и, перевернув верхнюю опоку, верхнюю часть модели, а сняв среднюю опоку, извлекают вторую часть модели. Затем формы собирают под заливку (д).

ПРИЛОЖЕНИЕ 2

Дата добавления: 2018-02-15; просмотров: 704; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!