Сущность и содержание организации производства. Типы, принципы и методы организации производства.

Производственный процесс – основа сложной и многообразной деятельности предприятия, в результате которого исходное сырье превращается в готовую продукцию.

Производственный процесс является результатом взаимодействий предметов труда, средств труда и живого труда.

На предприятиях общественного питания существуют основные и вспомогательные процессы. Основные – процессы производства, в результате которых качественно изменяются предметы труда (замес теста, жарка, варка). Вспомогательные процессы способствуют осуществлению основных процессов, создавая при этом необходимые условия (транспортировка, ремонт оборудования, производство всех видов энергии, контроль качество изделий).

Производственный процесс постоянно совершенствуется в соответствии с принципами его рациональной организации:

– пропорциональность;

– непрерывность;

– ритмичность;

– прямоточность.

Пропорциональность процессов производства заключается в соблюдении соотношения в производительности отдельных рабочих мест, участков, цехов и всех подразделений предприятий по выпуску продукции в единицу времени. При достижении пропорциональности производства исключается возникновение узких мест. Задача поддержания пропорциональности является постоянной и охватывает как основные, так и вспомогательные процессы.

Непрерывность процессов производства предполагает устранение всех перерывов в работе персонала, оборудования и продвижении предметов труда в производственных процессах. Это достигается путем использования автоматических и полуавтоматических видов оборудования, а также средств малой механизации (тележки, передвижные стеллажи).

Ритмичность процессов производства означает осуществление на каждом рабочем месте в равные промежутки времени одинакового установленного объема работы, этим обеспечивается равномерный выпуск продукции.

Прямоточность обеспечивается при соблюдении кратчайшего пути прохождения предметов труда по всем операциям производственного процесса без возвратных и встречных перемещений.

Особенность предприятия общественного питания состоит в том, что в нем сочетаются функции организации технологического процесса приготовления кулинарной продукции и ее реализации через торговые залы ресторана, магазины кулинарии, буфеты и т.д., следовательно, организуются торговые функции предприятия.

Основные функции предприятий общественного питания заключаются в приготовлении (или доготовке) пищи, организации ее реализации, а также в обслуживании посетителей.

Все эти функции необходимо учитывать при решении важнейших задач, стоящих перед общественным питанием, – наиболее полном удовлетворении потребностей людей в продукции этой отрасли, повышении биологической ценности и вкусовых качеств продукции, расширении ассортимента. В зависимости от типа предприятия эти задачи решаются разными способами. Так, если столовая предназначена для реализации в основном продукции собственного производства, то в ресторане ассортимент готовой продукции и покупных товаров значительно шире. Однако ресторан кроме реализации продукции должен предложить потребителям высокий уровень комфорта, а также всевозможные мероприятия для организации их отдыха.

В общественном питании применяют три формы организации производства кулинарной продукции собственного производства:

– производство продукции на всех этапах (от обработки сырья до приготовления пищи и ее потребления);

– приготовление продукции из полуфабрикатов и организация ее потребления;

– организация потребления пищи и ее незначительная подготовка к отпуску потребителю.

Таким образом, по характеру организации производства различают предприятия с полным и неполным технологическим процессом. На предприятиях с полным технологическим процессом обработку продуктов начинают с приема и хранения сырья и заканчивают реализацией готовой продукции. На предприятиях с неполным технологическим процессом благодаря централизованному поступлению полуфабрикатов осуществляют лишь их подготовку и реализацию.

Поступающие на предприятия общественного питания продукты условно можно подразделить на сырье, полуфабрикаты и готовую продукцию.

Сырье – продукты, поступающие на предприятия и предназначенные для кулинарной обработки (овощи, мясо, рыба, яйца, крупы, мука и т.д.) по полной технологической схеме: обработка сырья – приготовление блюд – их реализация.

Полуфабрикаты – продукты, прошедшие одну или несколько стадий кулинарной обработки без доведения до кулинарной готовности, предназначенные для дальнейшей обработки и изготовления блюд и кулинарных изделий и непригодные к непосредственному употреблению.

В зависимости от способа обработки полуфабрикаты имеют различную степень готовности.

Полуфабрикаты высокой степени готовности – это те продукты, которые прошли частичную или полную механическую, или тепловую, или химическую обработку, а также это сочетание полуфабрикатов, из которых в дальнейшем при минимальном количестве энергии получают блюдо или кулинарные изделия.

Кулинарное изделие – пищевой продукт или сочетание продуктов, доведенных до кулинарной готовности, но требующих незначительной дополнительной обработки в виде разогрева, порционирования и формирования.

Готовая кулинарная продукция – различные кулинарные и кондитерские изделия, готовые к потреблению и реализуемые на предприятиях общественного питания.

Технологический процесс производства готовых блюд и кулинарных изделий состоит из двух последовательных стадий:

– механической кулинарной обработки сырья (изготовление полуфабрикатов), которая осуществляется в заготовочных цехах (мясном, рыбном, овощном);

–тепловой кулинарной обработки полуфабрикатов и пищевых продуктов (доведение до степени готовности в горячем и других цехах).

Продукты, которые перед реализацией в столовых, кафе, ресторанах подвергают механической или тепловой обработке, составляют продукцию собственного производства этих предприятий. Продукты и товары, реализуемые без кулинарной обработки, называют покупными товарами.

Кроме этого, изготовляемая предприятиями общественного питания продукция имеет ограниченные сроки реализации. Так, при массовом изготовлении горячие блюда готовятся на 2 – 3 ч реализации, а холодные – на 1 ч. Это требует выпуска продукции партиями, по мере их потребления.

Ассортимент выпускаемой предприятиями общественного питания продукции очень разнообразный, для его приготовления используются разные виды сырья. Разнообразие выпускаемой продукции позволяет более полно удовлетворять спрос потребителей, однако усложняет организацию производства: многие виды сырья требуют особых условий хранения, разных помещений для механической кулинарной обработки.

Разнообразие изделий зависит от характера спроса и особенностей обслуживаемого контингента, его профессионального, возрастного, национального состава, условий труда, учебы и других факторов.

Режим работы предприятий общественного питания зависит от режима работы обслуживаемых ими контингентов потребителей промышленных предприятий, учреждений, учебных заведений. Это требует от предприятий особенно интенсивной работы в часы наибольшего потока потребителей – в обеденные перерывы, перемены.

Спрос на продукцию общественного питания подвержен значительным изменениям по временам года, дням недели и даже часам суток. В летнее время повышается спрос на блюда из овощей, прохладительные напитки, холодные супы. С позиции маркетинга каждое предприятие должно анализировать и изучать рынок сбыта, от этого зависят ассортимент выпускаемой продукции и способы обслуживания.

Предприятия общественного питания предоставляют кроме услуги питания много других, например, организацию и обслуживание торжеств, семейных обедов, услуги по организации досуга, проката посуды и т. д.

Указанные особенности работы предприятий общественного питания учитываются при рациональном размещении сети предприятий, выборе их типов, определении режима работы и составлении меню.

В процессе приготовления кулинарной продукции необходимо строго соблюдать правила санитарного режима на производстве, вести строгий контроль за качеством блюд.

В зависимости от материально–технической мощности предприятия применяют две основные формы производства:

1. Полный цикл производства – первичная обработка сырья, производство полуфабрикатов, приготовление кулинарной продукции с последующей ее реализацией,

2. Неполный цикл технологического процесса: приготовление собственной продукции как из сырья, так и из полуфабрикатов – овощных, мясных, рыбных, поступающих от других производителей.

Предприятие, выпускающее кулинарную продукцию, имеет производственные цехи, специализирующиеся на переработке определенного вида сырья и изготавливаемой продукции: мясной, рыбной, овощной, горячей, холодной, кондитерской. Кроме того, имеются и другие службы: складское и тарное хозяйства, санитарно–технические.

Оптимальная площадь производственных и подсобных помещений, их рациональное размещение и обеспечение производственных цехов необходимым оборудованием – основные условия правильной организации технологического процесса приготовления кулинарной продукции.

При подборе оборудования для производственных цехов учитываются принятые нормы оснащения технологическим, холодильным и другим оборудованием, установленные в зависимости от мощности и класса предприятия.

Различные виды оборудования должны размещаться в производственных цехах в соответствии с характером технологического процесса при соблюдении правил техники безопасности и охраны труда работников.

Формы организации производства на предприятиях общественного питания: концентрация, кооперирование, технологическая и предметная специализация. Производственно–торговая структура предприятий общественного питания.

Повышение эффективности общественного питания основывается на общих для всего народного хозяйства принципах интенсификации производства – достижение высоких результатов при наименьших затратах материальных и трудовых ресурсов.

В общественном питании необходимо совершенствование форм разделения труда и внедрение достижений научно–технического прогресса. К общественным формам разделения труда в общественном питании относятся процессы концентрации, специализации и кооперирования.

Концентрация производства предусматривает сосредоточение средств производства и рабочей силы на крупных предприятиях, таких как предприятия –заготовочные для централизованного производства полуфабрикатов высокой степени готовности, кулинарных и кондитерских изделий с последующим отпуском в другие предприятия.

Необходимо учитывать мировой опыт, ведь в основе развития социального питания – централизованное производство, использующее новые технологии для обеспечения готовой продукцией рабочих, детей, школьников, студентов, пожилых и др., причем в соответствии с физиологическими потребностями каждой социальной группы. Примером такой централизации производства может служить Хельсинкский комбинат питания финской фирмы, Дрезденская центральная кухня в Германии. На этих предприятиях производство продукции (от загрузки сырья до приготовления и развозки по большим и малым предприятиям) почти полностью автоматизировано; благодаря этому потребитель получает биологически полноценное питание, максимально безопасную продукцию, широкий ассортимент.

Под специализацией производства понимается сосредоточение деятельности предприятия на выпуске и реализации определенного ассортимента изделий или на выполнении определенных стадий технологического процесса.

Различают два вида специализации – предметную и технологическую (стадийную).

Предметная специализация предприятий развивается в следующих направлениях:

• организация питания отдельных контингентов потребителей в зависимости от их работы и учебы;

• организация питания потребителей, нуждающихся в диетическом и лечебном питании;

• производство блюд национальной кухни и кухни

зарубежных стран;

• производство кулинарных изделий из одного вида сырья (вегетарианские столовые, кафе – молочные, рыбные предприятия);

• производство узкого ассортимента блюд в пельменных, шашлычных, чебуречных и др.

Сущность технологической специализации заключается в разделении процесса производства продукции на две стадии: механическая обработка сырья и приготовление полуфабрикатов на заготовочных и промышленных предприятиях и изготовление готовой продукции на доготовочных предприятиях. Технологическая специализация тесно связана с концентрацией производства.

Кооперирование – это форма производственных связей между предприятиями, совместно изготовляющими определенную продукцию. Кооперирование может быть внутриотраслевым, например, между заготовочными и доготовочными предприятиями. Примером такого кооперирования могут быть комбинаты питания, фирмы школьного и студенческого питания.

Межотраслевое кооперирование – это кооперирование между предприятиями различных отраслей, например, между предприятиями общественного питания и мясокомбинатами, молкомбинатами, птицефабриками и другими промышленными предприятиями, поставляющими на предприятия питания полуфабрикаты; создание комплексных фирм.

На каждом предприятии в соответствии с технологическим процессом выпуска продукции организуются производственные подразделения, формирующие его производственную инфраструктуру, под которой понимается состав его производственных подразделений (участков, отделений, цехов), формы их построения, размещения, производственных связей.

На каждом предприятии выделяют две наиболее важные составные части: основное производство, охватывающее все процессы, непосредственно связанные с выпуском готовой продукции, и вспомогательное производство, включающее процессы материального и технического обслуживания основного производства.

Производства – это более крупные по сравнению с цехами подразделения, которые создаются на крупных предприятиях, где необходимо объединить несколько однородных или взаимосвязанных цехов.

В свою очередь основное и вспомогательное производства делятся на цехи, отделения, производственные участки, рабочие места.

Цех – обособленная в технологическом отношении часть предприятия, в которой протекает законченный процесс. В зависимости от характера технологического процесса и объема работы цехи могут иметь производственные участки, отделения или поточные линии.

Отделения – более крупные производственные подразделения, которые могут быть, созданы в крупных цехах. Например, в горячем цехе могут создаваться суповое и соусное отделения.

Производственный участок – часть цеха, где осуществляется законченная стадия производственного процесса.

Цехи, отделения, производственные участки делятся на рабочие места.

Рабочее место – часть цеха, на которой процесс труда осуществляется одним или группой работников, выполняющих определенные операции.

Различают предприятия с цеховой и бесцеховой структурой.

Цеховая структура организуется на предприятиях, работающих на сырье, с большим объемом производства. Цехи подразделяются на заготовочные (мясной, рыбный, птицегольевой, мясо – рыбный, овощной), доготовочные (горячий, холодный), специализированные (мучной, кондитерский, кулинарный). На предприятиях общественного питания, работающих на полуфабрикатах, организуются цех доработки полуфабрикатов, цех обработки зелени.

В заготовочных цехах предприятия производят механическую обработку сырья – мяса, рыбы, птицы, овощей – и выработку полуфабрикатов для снабжения ими доготовочных цехов, а также магазинов кулинарии, мелкой розничной сети, филиалов ресторанов (баров, кафе, кафетерий).

К доготовочным цехам относятся горячий и холодный цехи. Здесь завершается технологический процесс производства кулинарной продукции и реализация ее в залах ресторана, барах, магазинах кулинарии и т.д.

При организации заготовочных и доготовочных цехов любой мощности необходимо соблюдение следующих условий: обеспечение поточности производства и последовательность осуществления технологических процессов; минимальные технологические и транспортные грузопотоки; объединение в одних помещениях производств, требующих одинакового температурного режима и влажности; обеспечение требований санитарии и мероприятий по охране труда и технике безопасности; размещение складских помещений в одном блоке.

Бесцеховая структура производства организуется на предприятиях с небольшим объемом производственной программы, имеющих ограниченный ассортимент выпускаемой продукции, на специализированных предприятиях (закусочных, шашлычных, пельменных, вареничных и др.).

Состав помещений предприятий общественного питания и требования к ним определяются соответствующими СНиПами. Выделены следующие основные группы помещений:

• складская группа для кратковременного хранения сырья и продуктов в охлаждаемых камерах и неохлаждаемых кладовых с соответствующими режимами хранения;

• производственная группа для переработки продуктов, сырья (полуфабрикатов) и выпуска готовой продукции; в состав производственной группы входят основные (заготовочные и доготовочные) цехи, специализированные (кондитерский, кулинарный и др.) и вспомогательные (моечные, хлеборезка и др.);

• торговая группа для реализации готовой продукции и организации ее потребления (торговые залы с раздаточными и буфетами, магазины кулинарии, вестибюль с гардеробом и санузлами и др.);

• административно–бытовая группа для создания нормальных условий труда и отдыха работникам предприятия (кабинет директора, бухгалтерия, гардероб персонала с душами и санузлами и др.);

• технические помещения, в состав которых входят машинное отделение холодильных камер, тепловой пункт, электрощитовая, вентеляционные камеры.

Все группы помещений взаимосвязаны между собой:

• взаимное расположение основных групп помещений должно обеспечить кратчайшие связи между ними без пересечения потоков посетителей и обслуживающего персонала, чистой и использованной посуды, полуфабрикатов, сырья и отходов;

• следует стремиться к компактной структуре здания, предусматривая возможность перепланировки помещений в связи с изменением технологии производства;

• компоновка всех групп помещений должна удовлетворять требованиям СНиПов, санитарным и противопожарным правилам;

• все производственные и складские помещения должны быть непроходными, входы в производственные и бытовые помещения – со стороны хозяйственного двора, а в торговые помещения – с улицы; они должны быть изолированы от входов в жилые помещения;

• компоновка торговых помещений производится по ходу движения посетителей; предусматривается возможность сокращения их передвижения и обеспечение эвакуации людей в случае пожара.

Оперативное планирование производства на заготовочных, доготовочных предприятиях и предприятиях с полным производственным циклом: этапы оперативного планирования, составление производственной программы, контроль за ее выполнением.

На предприятии общественного питания должен быть утвержден план товарооборота на месяц, на основании которого составляется производственная программа на день.

В ресторанах, где ассортимент блюд очень большой, в меню в основном включаются заказные порционные блюда, поэтому заранее планировать количество выпущенных блюд трудно, но, учитывая прошедший опыт, и в ресторане можно планировать выпуск количества полуфабрикатов (при обработке мяса, птицы, рыбы) и сколько необходимо получить продуктов на день из складских помещений.

На предприятиях общественного питания с определенным контингентом потребителей (столовых при производственных предприятиях, учебных заведениях, детских учреждениях, домах отдыха и т. д.) можно более четко планировать работу производства на каждый день.

Оперативное планирование работы производства включает в себя следующие элементы:

• составление планового меню на неделю, декаду (цикличное меню), на его основе разработка плана–меню, отражающего дневную производственную программу предприятия; составление и утверждение меню;

• расчет потребности в продуктах для приготовления блюд, предусмотренных планом–меню, и составление требования на сырье;

• оформление требования–накладной на отпуск продуктов из кладовой на производство и получение сырья;

• распределение сырья между цехами и определение заданий поварам в соответствии с планом–меню.

Первым этапом оперативного планирования является составление планового меню, наличие которого даст возможность обеспечить разнообразие блюд по дням недели, избежать повторений одних и тех же блюд, обеспечить четкую организацию снабжения производства сырьем и полуфабрикатами, своевременно направляя заявки на оптовые базы, промышленные предприятия, правильно организовать технологический процесс приготовления пищи и труд работников производства.

В плановом меню указывается ассортимент и количество блюд каждого наименования, которые могут быть приготовлены на данном предприятии по дням недели или декады. При составлении планового меню учитываются квалификация поваров, потребительский спрос, возможности снабжения сырьем и сезонность сырья, техническое оснащение предприятия.

Вторым и основным этапом оперативного планирования является составление плана–меню (расчетного меню) заведующим производством накануне планируемого дня (не позднее 15 ч) и утверждение его директором предприятия.

В нем приводятся наименования, номера рецептур и количество блюд с указанием сроков приготовления их отдельными партиями с учетом потребительского спроса.

К основным факторам, которые необходимо учитывать при составлении меню, относятся: примерный ассортимент выпускаемой продукции, рекомендованный для предприятий общественного питания в зависимости от его типа и вида предоставляемого рациона, наличие сырья и его сезонность.

Примерный ассортимент блюд (ассортиментный минимум) – это определенное количество наименований холодных блюд, горячих блюд, напитков, характерных для различных предприятий общественного питания (ресторанов, столовых, кафе и т. д.).

При составлении плана–меню необходимо учитывать наличие сырья в кладовых и сезонность. Блюда и закуски, включаемые в меню, должны быть разнообразными как по видам сырья, так и по способам тепловой обработки (вареные, припущенные, жареные, тушеные, запеченные); учитываются также квалификационный состав работников, мощность производства и оснащенность его торгово–технологическим оборудованием, а также трудоемкость блюд, т. е. затраты времени на приготовление единицы продукции.

Утверждая план–меню, директор и заведующий производством несут ответственность за то, чтобы блюда, включаемые в меню, были в продаже в течение всего дня торговли предприятия.

На предприятиях общественного питания со свободным выбором блюд оперативное планирование начинается с составления плана–меню на день в соответствии с товарооборотом.

Расчет количества сырья и продуктов, необходимых для приготовления блюд, производится на основании плана–меню (расчетного меню) и Сборника рецептур блюд и кулинарных изделий.

В таблице 6 приведен расчет потребного количества сырья и продуктов для комплексного обеда из четырех блюд на 200 человек.

Кроме расчета сырья для приготовления блюд, отдельно производится расчет сырья для производства мучных кондитерских и кулинарных изделий, реализуемых через магазин кулинарии, затем составляется сводная таблица расчета сырья.

На основании этих расчетов составляется требование–накладная для получения продуктов из кладовой. Затем заведующий производством дает задания бригадирам цехов или работникам по выполнению производственной программы на следующий день и отпускает им продукты.

Так, поварам, ответственным за приготовление вторых блюд, дается примерно следующая выписка из плана–меню.

В задании указываются наименования блюд и количество, график выпуска их партии, т. е. количество блюд каждого вида, которое должно быть выпушено к определенному времени с учетом реализации блюд на раздаче.

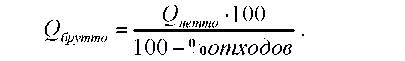

Работникам овощного цеха предприятия с полным производственным циклом дается заказ на выпуск полуфабрикатов. Количество сырья, необходимое для выполнения задания (Q брутто), рассчитывается из заданной массы нетто с учетом процента отходов при обработке сырья в зависимости от сезона.

Если предприятие общественного питания начинает работу в 7–8 ч утра, то полуфабрикаты заготавливаются вечером текущего дня. Если предприятие начинает работу поздно, в 11–12 ч, то повара приступают к своим обязанностям за 2–3 ч до открытия торгового зала. Задание по приготовлению блюд и кулинарных изделий является дневным планом работы каждой бригады поваров. На основании полученного задания бригадир или старший повар осуществляет расстановку поваров по участкам работы и организует контроль за ходом выполнения производственного задания.

В конце рабочего дня повара отчитываются перед бригадиром или непосредственно перед заведующим производством о количестве выпущенных полуфабрикатов или готовых блюд согласно полученному заданию и фактической реализации блюд. Материально ответственные лица ведут оперативный учет движения сырья и готовой продукции и следят за расходом продуктов, обеспечивают соблюдение норм вложения сырья.

Организация централизованного производства рыбных полуфабрикатов: схема технологического процесса, состав помещений цеха, организация производственных участков и рабочих мест, организация труда работников.

Механическая обработка рыбы очень трудоемка и должна производиться в специальных цехах или на особых рабочих местах, отделенных от участков обработки других продуктов. На небольших предприятиях механизировать процесс обработки рыбы невозможно, так как существующие для этой цели машины имеют очень высокую производительность. Поэтому экономически целесообразно производить механическую обработку рыбы централизованно.

Централизованное производство рыбных полуфабрикатов организовано на рыбокомбинатах, в рыбных цехах крупных фабрик–кухонь и предприятий–заготовочных на механизированных поточных линиях.

В соответствии с ТУ и ТИ предусматривается изготовление следующих полуфабрикатов: рыба специальной разделки охлажденная и мороженая; рыба, нарезанная на порции, панированная в сухарях; котлеты, биточки, тефтели, фрикадельки рыбные.

Для выработки полуфабрикатов используют охлажденную и мороженую рыбу. Размораживают ее на воздухе и в воде. Для воздушного размораживания рыбу помещают в камеры, где укладывают на стеллажи в один слой. Температура в камере от 8 до 20°С, а относительная влажность – 95%, продолжительность размораживания 24 ч. Недостатком этого способа является подсыхание поверхности рыбы.

Мелкую и среднюю рыбу размораживают в воде или в 4%–ном растворе поваренной соли.

После размораживания рыбу очищают от чешуи, срезают плавники, удаляют головы, внутренности, вырезают плечевую кость, промывают, фиксируют в охлажденном растворе соли и охлаждают. Трудоемкие операции (отделение чешуи, срезание плавников, отделение головы) механизированы.

Фиксация заключается в обработке рыбы в течение 5– 15 мин 15–18%–ным раствором поваренной соли, охлажденным до температуры от –4 до –6°С.

В процессе фиксации мышечная ткань быстро охлаждается, поверхностный слой насыщается солью. При этом увеличивается влагоудерживающая способность белков и на 5–12% уменьшаются потери массы полуфабриката при хранении, транспортировании и порционировании. Вследствие повышенного содержания соли в мышечном слое снижается температура замерзания, что позволяет хранить рыбу при температуре –1–2°С без подмораживания. После фиксации рыбу охлаждают в холодильной камере.

Полуфабрикаты выпускают в виде тушки без головы – чешуя, плечевая кость, икра и молоки удалены, брюшная полость зачищена. Хвостовой плавник удален прямым срезом на 1–2 см выше конца кожного покрова, остальные плавники – на уровне кожного покрова.

У рыб массой в разделанном виде 200 г и менее (кроме камбалы и бычков) может быть оставлена голова без жабр. Крупную рыбу (палтус, рыба–сабля, мероу, рыба–капитан и др.) разделывают на куски по длине упаковочных ящиков. Содержание поваренной соли не должно превышать 1%.

Полуфабрикаты упаковывают в деревянные ящики, покрытые пищевым лаком (или металлическую тару), с крышками. В каждый ящик укладывают полуфабрикаты одного вида, изготовленные в одно время. Общий срок хранения полуфабрикатов с момента изготовления 24 ч, в том числе срок хранения на предприятии–изготовителе – не более 8 ч при температуре от –1 до 5°С.

Рыбу с хрящевым скелетом размораживают на воздухе в течение 6–10 ч. У оттаявших тушек вручную отрубают голову вместе с грудными плавниками. Затем тушки помещают в ванны с кипящей водой на 3–5 мин. У ошпаренных тушек срезают спинные жучки и плавники, удаляют боковые брюшные жучки и костные чешуйки. В конце отрубают хвостовой плавник. Пластуют рыбу со стороны брюшка на звенья, обмывают струей воды и срезают спинной и реберные хрящи. Разрезают на куски длиной 40–60 см. Полученные звенья подвергают фиксации в течение 10–15 мин.

Количество отходов при обработке рыбы зависит от ее вида; размера; способа промышленной обработки (с головой или без головы, потрошеная или нет и т. д.); способа кулинарной обработки (пластованная с кожей и реберными костями, с кожей без костей и т. д.).

Для приготовления рыбного фарша на небольших предприятиях используют мясорубку типа МИМ или устанавливают универсальный привод со сменными механизмами. Формуют котлеты вручную или используют те же машины, что и в мясном цехе. Для хранения полуфабрикатов используют холодильные шкафы.

Работа рыбного цеха осуществляется в одну или две смены. В заготовочных предприятиях работу возглавляет начальник цеха или бригадир. В состав работников цеха входят изготовители полуфабрикатов III и IV разрядов. Работники IV разряда разделывают рыбу осетровых пород.

В рыбных цехах ресторанов, столовых работают повара III и IV разрядов, возглавляет работы цеха заведующий производством или бригадир.

Отходы, образующиеся в результате механической кулинарной обработки рыбы, сортируют на пищевые и непищевые. К пищевым отходам относят головы без жабр, икру, молоки, внутренний жир, плавники (в том числе хвостовой), кожу, кости, а также визигу и хрящи осетровых рыб.

Рыбные отходы тщательно промывают. Из голов удаляют жабры, иногда – глаза; используют для варки бульонов. Головы осетровых рыб перед варкой подвергают дополнительной обработке: ошпаривают и зачищают от костных щитков, после чего разрубают, вырезают жабры, промывают и варят около 1,5 ч. После этого отделяют хрящи и мясо от костей. Мясо используют для супов, студней, фаршей. Хрящи заливают горячей водой и продолжают варить до мягкости, после чего шинкуют и используют в качестве дополнительного гарнира в солянки, соусы и для приготовления фаршей.

Молоки и икру используют для приготовления форшмаков и запеканок. Молоки можно добавить в рыбную котлетную массу из тощих рыб. Икру используют также для осветления рыбных бульонов. Кроме того, икру и молоки солят или маринуют с уксусом, луком, перцем и подают как холодные закуски. Стерляжью икру приготовляют малосольной: сразу же после разделки стерляди икру освобождают от оболочки (ястыка), добавляют соль (не более 3% массы икры) и оставляют в холодильнике на 12 ч.

Чешую используют для приготовления желированных блюд. Ее промывают, заливают трехкратным количеством воды и варят 2 ч. Отвар процеживают и осветляют. При охлаждении он образует прозрачное желе. Отвары из чешуи заменяют желатин при приготовлении рыбных заливных блюд.

Из всех отходов рыбы наибольшую пищевую ценность имеет икра благодаря значительному содержанию белка, жира, витаминов. Исключение составляет икра некоторых рыб семейства карповых: усача, маринки, османов. Она ядовита и в пищу не используется.

Количество отходов, образующихся при механической кулинарной обработке рыбы, колеблется от 15 до 60% в зависимости от способа кулинарной обработки и других факторов. Так, в период нереста количество икры у некоторых рыб может быть значительно больше. Кроме того, у хищных рыб (щука и др.) в кишечнике часто обнаруживаются рыбы, которые относятся к непищевым отходам. В этом случае фактическое количество отходов устанавливают путем контрольных проработок, непосредственно на предприятии. Контрольные проработки оформляют актом, который после утверждения, служит основанием для применения норм отходов, установленных для данной партии рыбы.

Организация централизованного производства мясных полуфабрикатов: схема технологического процесса, состав помещений цеха, организация производственных участков и рабочих мест, организация труда работников.

Централизованное производство мясных полуфабрикатов позволяет механизировать многие трудоемкие работы, которые на мелких предприятиях выполняются вручную, повысить эффективность использования оборудования, осуществить поточность производства, применить прогрессивную технологию, значительно улучшить организацию труда.

Технологический процесс обработки мяса складывается из следующих операций: дефростация мороженого мяса, зачистка поверхности и срезание ветеринарных клейм, обмывание, обсушивание, деление на отруба, обвалка отрубов и выделение крупнокусковых частей, жиловка мяса и приготовление полуфабрикатов натуральных и рубленых.

Мясные цехи на крупных заготовочных предприятиях состоят из нескольких помещений: дефростеры, моечное отделение туш, помещение для обсушивания, помещение для обвалки, жиловки, приготовления полуфабрикатов. Применяют поточные механизированные линии.

Из холодильных камер замороженное мясо (туши, полутуши) по подвесному пути (монорельсам) или на тележках поступают в дефростеры, где при температуре 4–6 °С в течении трех суток происходит процесс медленного оттаивания. Поверхность оттаявшего мяса зачищают от загрязнений, срезают клейма.

Затем мясо подвергается обмыванию в специальном помещении теплой водой при помощи щеток–душей. Мясо обсушивают в отдельном помещении с помощью воздуха, подаваемого вентиляторами.

Разруб туш на части производится обвальщиком в начале конвейерной линии. Эту операцию выполняют с помощью большого ножа – рубака или мясницкого топора. Рабочие места обвальщиков, организуемые вдоль конвейерной линии, оснащаются производственными столами с выдвижными ящиками для инструментов (ножей, мусатов).

Выделенные части (мясо, кости) по конвейеру поступают к жиловщикам, которые производят зачистку мяса от сухожилий, пленок, разборку крупнокусковых полуфабрикатов по видам.

В крупных цехах рабочие места по производству порционных и мелкокусковых полуфабрикатов могут организовываться на параллельных конвейерных линиях.

Порционные (натуральные и панированные) и рубленые полуфабрикаты укладывают на вкладыши дощатых, фанерных, алюминиевых, полимерных многооборотных ящиков без завертки в целлофан, в один ряд, полунаклонно, так, чтобы один полуфабрикат находился частично над другим. В каждом ящике должно быть не более трех вкладышей. Крупнокусковые и мелкокусковые полуфабрикаты укладывают в такие же ящики, но без вкладышей.

В тару вкладывают ярлык, а на ящик наклеивают этикетку, на которой указывают наименование предприятия–изготовителя, наименование полуфабрикатов (вид мяса), количество полуфабрикатов (шт., кг), дату и час их изготовления, срок хранения и реализации.

Перед реализацией полуфабрикаты охлаждают до температуры 6–8°С.

Срок хранения и реализации при температуре не выше 8°С (в ч): крупнокусковых полуфабрикатов – 48, порционных натуральных – 36, порционных панированных – 24, мелкокусковых – 24, рубленых (натуральных и из котлетной массы) – 14.

Каждая партия полуфабрикатов должна иметь удостоверение о качестве (сертификат).

Заготовочные предприятия выпускают такой же ассортимент крупнокусковых, порционных и мелкокусковых полуфабрикатов, что и предприятия, работающие на сырье. Однако при централизованном производстве на вырезке, толстом и тонком краях сухожилие с внешней стороны не удаляется.

Такие порционные полуфабрикаты, как ромштекс, шницель, котлеты отбивные, разрешается вырабатывать без отбивания, рыхления и панирования во избежание потерь сока и отмокания панировки во время транспортирования и хранения. Зразы натуральные могут быть нефаршированными. В этих случаях отбивание, рыхление, фарширование производят на доготовочных предприятиях. Порционные полуфабрикаты выпускают: нарезанные – массой по 80 или 125 г, ромштексы, шницель, котлеты отбивные без панировки – по 70 и ПО г.

При централизованном производстве рубленых полуфабрикатов технология приготовления несколько отличается от предусмотренной в Сборниках рецептур. Так, для бифштексов рубленых шпик измельчают на салорезке и направляют в фаршемешалку.

При централизованном производстве изделий из котлетной массы отжимать замоченный хлеб перед соединением его с мясом не следует, так как при этом снижается кислотность полуфабриката, повышается его рН, создаются благоприятные условия для развития микроорганизмов. В этом случае в горловину мясорубки одновременно с кусками хлеба непрерывно подают воду.

Для механизации основных этапов производства изделий из рубленого мяса на предприятиях – заготовочных устанавливают мясорубку или куттер, фаршемешалку, котлетный полуавтомат, ванну для замачивания хлеба, размолочный механизм для приготовления панировки.

При централизованном производстве изделий из котлетной массы возможны замена хлеба манной крупой и формование массы в виде колбасных батонов в оболочке.

Ассортимент рубленых изделий, вырабатываемых централизованно, следующий: котлеты московские, домашние, киевские, бараньи, бифштекс рубленый, шницель рубленый, котлеты натуральные рубленые, люля–кебаб.

Все полуфабрикаты должны отвечать требованиям нормативной и технологической документации, предъявляемым к их масре, форме, размерам, органолептическим показателям. Для некоторых полуфабрикатов регламентируются также влажность, содержание жира, костей, соединительной ткани.

Гуляш из говядины должен содержать жира не более 10%, из свинины – не более 20%, в рагу из баранины должно быть костей не более 20%, жира – 15%. В мясе для шашлыков из баранины жира должно быть не более 16%, из свинины – не более 20%, в поджарке из свинины – 20% и т. д.

В котлетах содержание влаги должно быть не более (в %): в московских – 68, домашних – 66, бараньих – 65; хлеба – не более 18% в домашних и не более 20% в московских котлетах (с учетом панировочной сухарной муки).

Поверхность крупных кусков ровная, без сухожилий. Не допускается наличие каких–либо признаков порчи, загара, ослизлости и т. д. Натуральные порционные полуфабрикаты должны иметь слегка влажную, но не липкую поверхность. Края панированных полуфабрикатов ровные; толщина слоя панировки не более 2 мм. Запах характерный для данного вида мяса. Консистенция мышечной ткани на разрезе охлажденного мяса плотная, упругая; оттаявшего – более мягкая. Форма кусочков мелкокусковых полуфабрикатов правильная, не допускается выделение сока. Цвет и запах естественные, свойственные данному виду мяса. Поверхность полуфабрикатов из рубленого мяса равномерно панированная, без трещин или ломаных краев.

Контролировать соблюдение массы следует путем поштучного взвешивания не менее 10 изделий. Допускается отклонение массы для отдельных полуфабрикатов в пределах ±3%.

Для производства рубленных полуфабрикатов организуют несколько рабочих мест, организуемых в одну технологическую линию. Рабочие места оснащают ванной для замачивания хлеба, мясорубкой производительностью 600–800 кг/ч, фаршемешалкой.

Несколько рабочих мест организуют для формовки полуфабрикатов на котлетоформовочных машинах типа МФК–2240 или АК 2М–40.

В небольших мясных цехах используют машины меньшей производительности, часто применяют универсальный привод ПМ–1,1 со сменными механизмами (мясорубкой, рыхлителем, фаршемешалкой). Мясо оттаивают и обмывают в подвешенном состоянии над трапом или в ваннах с проточной водой.

Работа мясного цеха заготовочного предприятия организуется в одну или две смены в зависимости от мощности. Применяется пооперационное разделение труда: на обвалке мяса заняты обвальщики III, IV и V разрядов; жиловку производят жиловщики I, II и III разрядов; нарезку полуфабрикатов осуществляют работники III, IV разрядов.

В мясных цехах ресторанов, столовых работают повара III и IV разрядов, выполняющие (поочередно) несколько операций.

Организация централизованного производства овощных полуфабрикатов: схема технологического процесса, состав помещений цеха, организация производственных участков и рабочих мест, организация труда работников.

Овощные цехи организуют на предприятиях большой и средней мощности. Овощной цех размещают в той части предприятия, где находится овощная кладовая, чтобы транспортировать сырье, миную общие производственные коридоры. Цех должен иметь удобную связь с холодным и горячим цехами.

Технологический процесс обработки овощей состоит из сортировки, мытья, очистки, доочистки после механической очистки, промывания, нарезки.

В овощном цехе выделяют линию обработки картофеля и корнеплодов и линию обработки свежей капусты и других овощей и зелени.

На линии обработки картофеля и корнеплодов ставят моечную ванну, картофелеочистительную машину (МОК–125, 250, 400). После машинной очистки производят ручную доочистку на специальных столах. Крышка стола имеет углубление, в которые помещают очищенные овощи, и два отверстия: слева – для очищенных овощей, справа – для отходов. После дочистки картофель помещают в ванну с водой и хранят не более 2–3 ч.

Для нарезки картофеля и корнеплодов используют овощерезательную машину МУ–1000 или универсальную машину для резки овощей МРО–50–200.

Очистка репчатого лука и чеснока осуществляется на специальных столах с вытяжным устройством.

На линии обработки капусты, зелени устанавливают производственные столы, моечные ванны. Очищенные овощи промывают и в зависимости от назначения нарезают или оставляют целыми. Очищенные и нарезанные овощи прикрывают влажной тканью для предохранения от загрязнения и высыхания.

В заготовочных предприятиях организуют овощные цехи большой мощности, перерабатывающие 1т сырья и больше.

ТУ и ТИ предусматривают приготовление следующих полуфабрикатов: очищенного сульфитированного картофеля, не темнеющего на воздухе; капусты свежей белокочанной зачищенной, моркови, свеклы, лука репчатого очищенного.

Технологический процесс обработки овощей в крупных цехах такой же, как в цехах средней и малой мощности, только он больше механизируется.

Для ускорения процесса обработки овощей устанавливают две технологические линии: механизированная поточная линия обработки картофеля (ПЛСК–63) и линия обработки корнеплодов (моркови, свеклы) ЛМО.

На линии обработки картофеля калиброванный картофель подается в вибромоечную машину, проходит камнеловушку, очищается на картофелеочистительной машине непрерывного действия КНА–600М, поступает на конвейер инспекции и доочистки, затем попадает в машину для сульфитации и на весовой дозатор. Доочистку картофеля производят вручную коренчатыми или желобковыми ножами.

Сульфитация картофеля производится 0,5–1%–ным раствором бисульфита натрия в течение 5 мин. Обработанным таким образом картофель может храниться, не темнея на воздухе, в течение 48 ч при температуре 2–7 °С (или 24 ч при температуре 15–16 °С).

Отходы от механической обработки картофеля (мезга с водой) идут в крахмальной отделение для получение крахмала.

Поточная линия ЛМО имеет производительность 300–500 кг/ч. Отличительной особенностью технологического процесса является то, что после мытья корнеплодов они подвергаются термическому обжигу в печи t=1000 °С, а затем производится смывание кожицы с поверхности корнеплодов в душевых устройствах. Остальные производственные процессы осуществляются так же, как на линии ПЛСК–63, исключая процесс сульфитации.

Обработка репчатого лука на линии ЛНО начинается с обжига, затем технологический процесс осуществляется аналогично.

Изготовленные овощные полуфабрикаты укладывают в тару, маркируют и отправляют в экспедицию.

Работу небольших овощных цехов организует заведующий производством; крупные цехи возглавляют начальники цеха или бригадир.

Чистильщики овощей 1–го и 2–го разрядов выполняют все операции по приготовлению полуфабрикатов.

Организация централизованного производства полуфабрикатов из птицы: схема технологического процесса, состав помещений цеха, организация производственных участков и рабочих мест, организация труда работников.

Централизованное производство полуфабрикатов из кур, обработку субпродуктов осуществляют в птицегольевых цехах. Техническими условиями и техническими инструкциями предусматривается приготовление следующих видов полуфабрикатов из домашней птицы:

• тушки кур и цыплят;

• филе натуральное и филе панированное;

• окорочек куриный, индюшиный;

• грудинка куриная;

• цыплята табака;

• бедро, голень куриные, индюшиные;

• субпродукты кур, индеек.

Кроме птицы, в цехе обрабатывают субпродукты (почки, печень, языки, сердце и

др.).

Технологический процесс обработки полупотрошеной птицы включает следующие операции:

• размораживание;

• опаливание;

• удаление головы, шейки, ножек;

• потрошение, мытье;

• формовку тушек разделанных;

• обработку потрохов;

• изготовление полуфабрикатов;

• охлаждение;

• расфасовку и упаковку, маркировку;

• хранение и транспортировка.

В крупных птицегольевых цехах предусматривается оборудование трех основных участков: для размораживания и опаливания; для первичной обработки птицы изготовления полуфабрикатов; для обработки субпродуктов.

Размораживают тушки в охлаждаемом помещении (дефростере) при температуре от 4 до 6°С и относительной влажности воздуха 85 % в течение 10–12 ч. При этом тушки укладывают на стеллажи в один ряд так, чтобы они не соприкасались между собой. После дефростации стеллажи с птицей выкатывают в помещение для опаливания. Опаливают птицу в опалочных горнах типа УОП–1. Продолжительность опаливания не должна превышать 30 с. После этого птицу направляют в помещение, где ее потрошат.

Первичная обработка птицы и изготовление полуфабрикатов осуществляются на трех технологических линиях.

Первая линия представляет собой конвейер, вдоль которого оборудуются рабочие места для потрошения птицы. В начале конвейерной линии на разрубочном стуле удаляют головы, шейки, ножки, крылышки с помощью ножа–рубака или специальной машины.

Рабочие места для потрошения птицы оборудуются столами со встроенными моечными ваннами, разделочными досками, лотками для сбора потрошеной птицы и обработанных потрохов, стульями. Для обработки птицы используют ножи–рубаки, ножи поварской тройки, специальные ножи с серповидными лезвиями для потрошения птицы, пинцет для удаления перьевых пеньков с тушек.

На второй линии организуются рабочие места для формовки тушек в «кармашек» и приготовления порционных и рубленых полуфабрикатов.

Для приготовления полуфабрикатов из птицы рабочее место оснащают универсальным приводом ПМ–1,1 со сменными механизмами (размолочным, мясорубкой, фаршемешалкой), производственным столом со встроенным холодильным шкафом для хранение запаса полуфабрикатов. На стол устанавливают весы ВНЦ–2, укладывают разделочную доску.

При изготовлении полуфабрикатов используют следующий инвентарь: ножи поварской тройки, сито, тяпку для отбивания филе, мусат для точки и правки ножей.

На третьей технологической линии производится обработка субпродуктов. На рабочих местах предусматривают производственные столы, разделочные доски, моечные ванны.

Для охлаждения полуфабрикаты укладывают в металлические ящики или лотки и отправляют в холодильные камеры, где они хранятся при температуре 0–6 °С. Сроки хранения полуфабрикатов из птицы.

| Наименование полуфабрикатов | Общий срок хранения | В т. ч. срока хранения на предприятии, ч |

| и реализации, ч | ||

| Тушки кур и цыплят | 48 | 12 |

| Филе натуральное из кур | 48 | 12 |

| Филе панированное из кур | 48 | 12 |

| Окорочка из кур | 48 | 12 |

| Котлеты рубленые из кур | 12 | 4 |

| Потроха | 12 | 6 |

| Суповой набор из кур | 12 | 6 |

Первичная обработка птицы в ресторанах и столовых производится на участке, отведенном в мясо – рыбном цехе предприятия. Технологические операции по обработке птицы осуществляются аналогично операциям в птицегольевом цехе заготовочного предприятия. Ассортимент полуфабрикатов готовят в соответствии с планом–меню. В ресторанах кроме сельскохозяйственной птицы обрабатывают дичь. Операции обработки осуществляют так же, как для кур.

Все производственные операции выполняются поварами III, IV и V разрядов.

Дата добавления: 2018-02-15; просмотров: 1299; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!