Как устроен и работает регулятор выдержки времени?

Регулятор выдержки времени Т (рис.98,а), установленный на определенное время, по истечении времени замыкает контакт. Таким образом, запускается электродвигатель М. Двигатель вращает кулачковый вал, средний кулачковый диск которого (в данном случае) и замкнет контакт. Через определенное время контакт регулятора выдержки времени разомкнется. После одного поворота кулачковый диск разомкнет контакт снова и двигатель остановится.

Регулятор выдержки времени Т (рис.98,а), установленный на определенное время, по истечении времени замыкает контакт. Таким образом, запускается электродвигатель М. Двигатель вращает кулачковый вал, средний кулачковый диск которого (в данном случае) и замкнет контакт. Через определенное время контакт регулятора выдержки времени разомкнется. После одного поворота кулачковый диск разомкнет контакт снова и двигатель остановится.

Чтобы выполнить функции управления через заданное время и в течение точно выбранных периодов, кулачковый вал должен замкнуть и разомкнуть контакты согласно выбранной программе по ходу своего вращения. Для этого необходимо построить так называемую кулачково-временную диаграмму (рис.98,б), в которой время, необходимое для одного полного оборота кулачкового вала, отложить по одной оси, а кулачковые диски, взаимодействующие с различными контактами (например К1-КЗ}, по другой. По ней определяется время замыкания и размыкания (время замыкания отражено сплошными жирными линиями).

Чтобы избежать разброса во времени замыкания и размыкания контактов, каждый кулачковый диск должен состоять из двух частей (пара кулачковых дисков). На рис.98,а показан только один кулачковый диск.

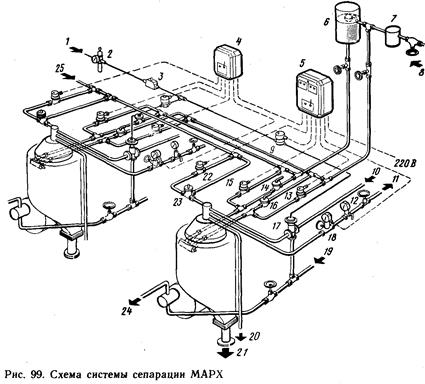

Что представляет собой принципиальная схема системы сепарации?

Схема системы МАРХ показана на рис.99, где цифрами обозначено:

1 - рабочий воздух;

2 - редукционный вентиль;

|

|

|

3 - регулятор скорости;

4 - дополнительный шкаф;

5 - программный датчик;

6 - бак рабочей воды;

7 - умягчительный фильтр (не требуется, если в качестве жидкости применяется чистая и мягкая вода);

8 - подвод чистой воды;

9 - магнитный вентиль (трехходовой) для управления вентилем;

10 - подвод от подогревателя;

11 - выпуск легких фракций;

12 - манометр;

13 - магнитный вентиль для открывания и закрывания барабана (МАРХ 207, 309);

14 - вентиль управления (МАРХ 204, 205, 210, 313);

15 - магнитный вентиль (закрывает барабан МАРХ 204, 205, 210, 313);

16 - вентиль управления (МАРХ 204, 205, 210, 313);

17 - пневматический вентиль (переключающий вентиль для сепарируемой жидкости);

18 - прессостат (и игольчатый вентиль);

19 - впуск;

20 - выпуск тяжелых фракций;

21 - выпуск шлама;

22 - магнитный вентиль для промывания запорной жидкости;

23 - трехходовой кран;

24 - подвод к подогревателю;

25 - подвод промывной жидкости.

Оборудование программного регулирования применяется для автоматического удаления шлама из барабана. Импульсы поступают от программного датчика 5 к вентилям 9, 13, 15, 17, 22.

Оборудование программного регулирования применяется для автоматического удаления шлама из барабана. Импульсы поступают от программного датчика 5 к вентилям 9, 13, 15, 17, 22.

Импульс к вентилям для машин № 2, 3 или 4 поступают через дополнительные шкафы, которые, следовательно, являются звеньями между соответствующими вентилями и программным датчиком. Благодаря этому машины могут включаться и выключаться из программы совершенно независимо друг от друга. Для машины № 1 импульсы поступают через «дополнительный шкаф», встроенный в программный датчик,

|

|

|

Система сигнализации состоит для каждой машины из прессостата 18 и оптического сигнального устройства. Если в выпускном трубопроводе очищенной жидкости давление понизится, что, может быть вызвано, например, выходом из строя гидрозатвора или не полностью закрытым барабаном, прессостат дает импульс, в связи, с чем красная лампочка загорается. Одновременно с этим магнитные вентили закрываются, и переключающий вентиль для технологической жидкости поворачивается в положение рециркуляции. При нормальном опоражнивании барабана (барабанов) соответствующий импульс прессостата блокируется, вследствие чего сигнал не подается.

Для МАРХ 309 при повторных падениях давления, вызванных качкой, подходящее замедление подачи сигнала может быть установлено при помощи реле времени (замедляющее реле), которое имеется как в программном датчике, так и в дополнительном шкафу для данного типа машины.

Дата добавления: 2021-07-19; просмотров: 161; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!