Обработка конических поверхностей поворотом верхней части суппорта.

Упражнение 1. 1. Подготовьте станок к работе. Установите заднюю бабку на станине по длине заготовки или отодвиньте ее в крайнее положение, если заготовка закреплена в патроне.

2. Установите (поверните) верхнюю часть суппорта относительно оси центров станка последовательно на углы 5е; 8°30'; 14°50'; 15°48'; 21°12/. После каждого поворота закрепите верхнюю часть суппорта гайками и проверьте установку.

Упражнение 2. 1. Установите и закрепите заготовку в патроне (или в центрах).

2. Установите проходной и отрезной резцы точно по оси центров. Если резец будет установлен ниже или выше линии центров, образующая конической поверхности будет непрямолинейна.

3. Определите угол, и направление поворота верхней части суппорта.

4. По градусным делениям установите верхние салазки суппорта на рассчитанный угол а и закрепите.

5. Настройте станок на требуемое число оборотов шпинделя.

5. Настройте станок на требуемое число оборотов шпинделя.

6. Обточите заготовку по размеру D.

7. Равномерно подавая верхние салазки суппорта вручную, обточите конус предварительно.

8. Проверьте угол конуса. Если конусность отличается от заданной, отверните гайки поворотной части суппорта, отрегулируйте положение верхних салазок и вновь затяните гайки.

9. Обточите конус начисто и проверьте размеры.

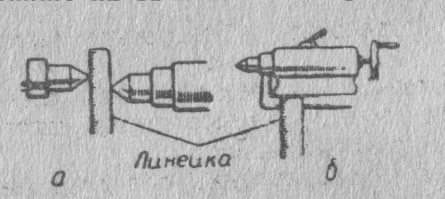

Обработка конических поверхностей при поперечном смещении корпуса задней бабки.

Упражнение 1. 1. Определите направление смещения задней бабки для получения конусов а к б. и проверьте смещение линейкой.

|

|

|

Упражнение 2. 1, Наладьте станок на обработку со смещенной задней бабкой, определите по таблице число оборотов и подачу. (Размеры конуса D, d, L и / дает учитель.)

2. Обточите заготовку на конус предварительно.

3. Проверьте полученный угол конуса и, если нужно, отрегулируйте смещение задней бабки, свершив дополнительные пробные проходы и проверив результаты.

4. По лимбу установите резец на глубину резания для чистового прохода.

5. Обточите конус окончательно на механической подаче.

6. Проверьте размеры конуса.

7. Окончив работу, переместите заднюю бабку на место.

I. Для нарезания резьбы резцом используем гитару сменных зубчатых колес,

II. передаточное число которой рассчитывается по формуле:

где Sн р - шаг нарезаемой резьбы, мм;

Sх в - шаг ходового винта, мм, для станка IK62 - 12 мм;

z1 z2 z3 z4 - числа зубьев колес

Тогда

Помножая первую и вторую дробь, получим:

Такие колеса имеются в наборе станка. Пары колес проверяем на сцепляемость

Следовательно, сцепляемость обеспечена. Тогда ведущее колесо установить на валик реверса, последнее ведомое колесо - на вал коробки подач. Колеса закрепить на общей втулке и установить на палец гитары. Заготовку закрепить в патроне, резец - в резцедержателе, установить нужное положение рукояток на коробке подач, а также обороты шпинделя.

|

|

|

Нарезать резьбу, соблюдая правила техники безопасности. Результаты по работе занести в протокол выполняемой работы.

Подачу и скорость резания выбрать по справочнику молодого токаря.

Вывод:

В отчете должны быть отражены:

Ø цель работы,

Ø задание,

Ø оборудование

Ø последовательность настройки токарного станка на обработку цилиндрических и конических поверхностей, нарезание наружной резьбы

Ø вычисления обработок, согласно задания

Ø вывод о возможностях выполняемых работ на токарных станках (модель задает преподаватель)

ОТЧЕТ

по лабораторной работе № 5.

Тема: НАСТРОЙКА токарно-ВИНТОРЕЗНОГО СТАНКа.

Цель работы: 1. Закрепить знания по устройству и эксплуатации токарно-винторезного

станка.

2. Научиться настраивать станок на обточку наружных и внутренних

поверхностей, обточку конуса и нарезание резьбы резцом.

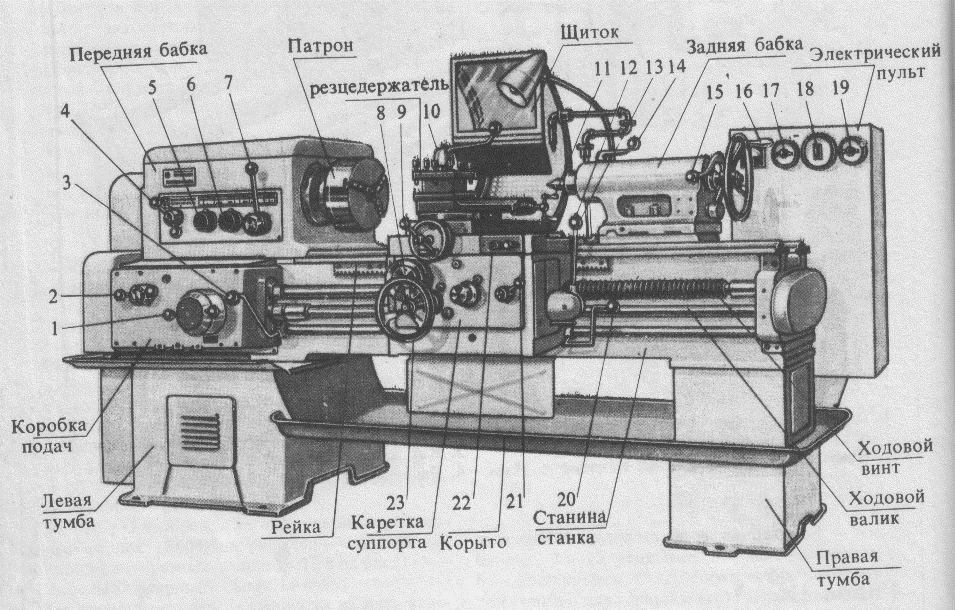

Задание: 1. Изучить основные части и органы управления станком, порядок установления числа оборотов и подачи при обточке цилиндрических поверхностей.

|

|

|

2. Изучить способы крепления заготовки и резца на станке.

3. Подсчитать и настроить (выбрать режимы) станок на нарезание резьбы резцом заданного шага.

4. Подсчитать и настроить (выбрать режимы резания) станок на обточку конусов различными способами.

Оборудование и материалы: токарно-винторезный станок 1К62 (марка станка может быть другой), полный набор сменных шестерен дал гитары станка, центра, патроны (поводковый и трехкулачковый), резцы: проходные, подрезные, резьбовые, заготовки, штангенциркуль ШЦ-1 (ШЦ-II), смазочный и обтирочный материал.

Литература:

Основные источники:

1. Черепахин А.А. Материаловедение, 8-е издание, переработанное. – М. «Академия», 2014. – 256 с.

Дополнительные источники:

1.Никифоров В.М. Технология металлов и конструкционные материалы. –Л., Машиностроение, 1987-З6Зс.

2.Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы,- М., Высшая школа, 1977

3.Кузьмин Б.А. и др. Технология металлов и конструкционные материалы- М., Машиностроение,1989-4960.

4. Чернов Н.Н. Металлорежущие станки-М., Машиностроение, 1988-41бс.

|

|

|

5. Гурин Ф.В. ,Гурин М.Ф. Технология автомобилестроения- М: Машиностроение, 1986- 296с.

6. Мотовилин Г.В., Масино У.А., Суворов О.М. Автомобильные материалы: Справочник. М:Транспорт ,1989-464с.

ХОД ВЫПОЛНЕНИЯ РАБОТЫ

1. УКАЗАТЬ Рукоятки и рычаги токарно-винторезного станка 1А616П

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ПОДГОТОВКА СТАНКА К РАБОТЕ

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ПОДГОТОВКА СТАНКА К РАБОТЕ

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________Обработка гладких наружных цилиндрических поверхностей (обтачивание И РАСТАЧИВАНИЕ), ПОДРЕЗАНИЕ, ВЫТАЧИВАНИЕ КАНАВОК И ОТРЕЗАНИЕ

________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

ОБРАБОТКА КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

нарезаниЕ резьбы

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Вывод: (о возможностях выполняемых работ на токарных станка)

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Вопросы для самопроверки

1.Каково значение металловедения как науки? 2.Какие характеристики прочности определяются при испытании на растяжение? З.То же, пластичности? 4.Как обозначается твердость по Бринеллю? Какова область применения этого способа? 5.В чем достоинства и недостатки способа Роквелла? б.Какова область применения способа Виккерса? 7,Как обозначается вязкость материала? Единицы вязкости. 8.Как обозначается предел выносливости? Какое практическое значение имеет его увеличение? 9.Как определяется предел ползучести? Как он обозначается? Что означают цифры? Ю.Перечислите основные технологические пробы. Какое практическое значение имеет их определение? 11,Какие кристаллические решетки наиболее часто встречаются среди металлов? 12.Какие имеются дефекты в атомно-кристаллическом строении металлов? 13.Почему свойства реальных металлов отличаются от идеальных? И.Какая разница между кристаллом и кристаллитом? 15. Какова цель термического анализа? 16.Какое значение имеет определение критических точек? 17.Укажите температуры аллотропических превращений железа. 18.Объясните схему рентгеновского просвечивания металлов. 19.В чем сущность определения дефектов в металлах магнитным способом?

Вопросы для самопроверки

1.Какое значение имеют диаграммы состояния? 2.Чем характерен эвтектический сплав? Какой сплав называется эвтектическим, до- и заэвтектическим? 3.Пользуясь правилом отрезков, определите, сколько сурьмы (или цинка) и эвтектики будет в сплаве Sb—Zn, содержащем 20% сурьмы (или цинка).4.Нарисуйте схемы расположения атомов обоих компонентов в твердых растворах замещения и внедрения. 5.Начертите кривую охлаждения сплава, содержащего 30% меди и 70% никеля. б.Объясните значение всех критических точек и линий на диаграмме состояния сплавов с ограниченной растворимостью в твердом состоянии. 7.Что называется ликвацией? 8.Почему в качестве конструкционных материалов наибольшее применение нашли сплавы, у которых есть фазовые превращения в твердом состоянии? 9.Какое практическое значение имеет зависимость между структурой сплава и его свойствами?

Вопросы для самопроверки

1. Какие превращения происходят в сплавах железо—цементит по линиям GS и £S? 2. При какой температуре происходит образование перлита? 3. Пользуясь диаграммой железо—цементит, постройте кривую охлаждения сплава, содержащего 0,5% углерода, при медленном охлаждении из расплавленного состояния до комнатной температуры. 4. Укажите, что из себя представляют все структуры в железоуглеродистых сплавах. 5. Сколько углерода растворяется в аустените при 1147°С и при 727°С? 6, Назовите линии первичной кристаллизации на диаграмме железо—цементит. 7. Назовите структуры до- и заэвтектических белых чугунов. 8.В чем сущность вторичной кристаллизации белых чугунов? 9. Какое применение имеют белые и серые чугуны? 10. Какое практическое значение имеет диаграмма железо—цементит?

Вопросы для самопроверки

1.Как влияет углерод на свойства сталей? 2.Почему практически не применяются стали, в которых углерода более 1,35%? З Как влияют основные постоянные примеси на свойства стали? 4.Как влияют фосфор и сера на свойства стали? 5.Какая разница в свойствах при одинаковом содержании углерода между сталью обыкновенного качества, качественной и высококачественной? б.Какая сталь называется автоматной? Область ее применения. Т.Какая сталь называется высококачественной? 8.Как маркируются строительные стали? Э.Перечислите марки углеродистой стали. Ю.Расшифруйте марки сталей: 60, У12А. Укажите область их применения.

Вопросы для самопроверки

1.В каком состоянии находится углерод в белых и серых чугунах? 2.Как влияют основные примеси на свойства чугунов? 3.Укажите способы упрочнения серых чугунов. 4.Как получают ковкий чугун? З.Какова форма графита в модифицированных чугунах? 6.Почему при шарообразной форме графита чугун имеет повышенную прочность? 7.Какая структура должна быть у антифрикционных чугунов? 8.Напишите марки серых, ковких и высокопрочных чугунов.

Вопросы для самопроверки

1.Каково назначение термической и химико-термической обработки? 2.Какие получаются продукты распада аустенита в зависимости от скорости его охлаждения? З.Какая скорость охлаждения называется критической скоростью закалки? 4.Какие факторы влияют на мартенситную точку? 5.Почему в результате термической обработки могут быть уменьшены размеры и масса деталей машин и механизмов? б.Пользуясь диаграммой железо—цементит, укажите, до какой температуры нагревают сталь, содержащую 1,2% углерода при отжиге 2-го рода? 7.От чего зависит скорость охлаждения при отжиге 2-го рода? 8.Какая разница между отжигами 2-го и 1-го рода? 9.В чем принципиальное отличие изотермического отжига от обычного и в чем его преимущества? Ю.От чего зависят получающиеся структуры после нормализации? 11.Какая закалка называется полной, а какая — неполной? 12.От чего зависит выбор охлаждающей среды при закалке? 13.Почему для доэвтектоидной стали всегда производят полную закалку? Н.Какая структура получается в стали после ступенчатой и после изотермической закалки? 15.В чем заключается обработка холодом? В каких случаях она целесообразна? 16.Зачем после закалки производится отпуск стали? 17.От чего зависит выбор температуры отпуска?18.В чем достоинства поверхностной закалки ТВЧ перед другими видами поверхностной закалки? 19.Для деталей из каких сталей производится цементация? 20.Какая термическая обработка следует после цементации? 21.В чем достоинства и недостатки азотирования? 22.Укажите основные виды азотирования. 23.Какая принципиальная разница между диффузионной металлизацией и поверхностным покрытием металлами? 24.Как влияет на качество деталей после термической и химико-термической обработки применяемое оборудование?

Вопросы для самопроверки

1.Как влияют легирующие элементы на критические точки и линии диаграммы железо—цементит? 2.Как влияют легирующие элементы на критическую скорость закалки? З.Как влияют легирующие элементы на мартенситную точку и какое это имеет практическое значение? 4.Какое практическое значение имеет возможность закаливания легированных сталей в масле? 5.В каких случаях возникает отпускная хрупкость 2-го рода? б.Почему структура высоколегированных сталей может значительно отличаться от углеродистых? 7.Как влияет легирование стали на размеры и массу деталей машин и оборудования? 8.Выберите марки сталей для рессоры, калибра-пробки, штампа, деформирующего металл в горячем состоянии. 9.Укажите особенности термической обработки быстрорежущих сталей. 10.Как упрочняются стали типа 08Х18Н10Т? 11.Расшифруйте сталь ЕХЗ. Укажите область ее применения и термическую обработку. 12.Укажите область применения сплавов с определенным коэффициентом линейного расширения.

Вопросы для самопроверки

1.Каковы задачи экономического и социального развития в области металлообработки? 2,Что называется взаимозаменяемостью и какое практическое значение имеет взаимозаменяемость деталей? 3.Какая разница между допуском и припуском? 4.Сделайте графическое изображение допуска и поля допуска. 5.Какая разница между системой вала и системой отверстий? 6.Что называется квалитетом? 7.Какую шероховатость поверхности можно получить черновым точением? 8.Укажите условные изображения разных посадок (на сборочных чертежах). 9.Какие виды стружки образуются при резке металла? 10.Как определяется сила резания? 11.В чем особенности геометрии резцов при скоростном резании? 12. По какой формуле определяется машинное (основное) время при обработке резанием? 13.В каких случаях используют резцы с положительным передним углом резания, а в как«х — с отрицательным? 14.Для чего применяют охлаждающие жидкости при обработке резанием? 15.Какие контрольно-измерительные инструменты наиболее широко применяются? 16.Какие измерительные инструменты применяют для измерения внутреннего диаметра размером 20 мм? 17.Как производится измерение скобками? 18.Перечислите основные типы токарных станков. 19.Какое движение является главным (движением резания), а какое — вспомогательным (движением подачи) в токарных станках? 20.Как закрепляют детали на станках токарной группы? 21.Из каких материалов изготовляют токарные резцы? 22.Какова зависимость между стойкостью инструмента и скоростью резания? 23.Какая разница между токарным автоматом и полуавтоматом? 24.Какие приспособления применяют при работе на сверлильных станках? 25.Сравните работу сверла и токарного резца. 26.В чем сущность процесса зенкерования? 27.Назовите основные виды фрезерных станков. 28.По каким признакам классифицируют фрезерные станки? 29.Чем отличается процесс резания при фрезеровании от процесса резания при работе резцом? 30. Назовите основные части универсальной делительной головки. 31.Какие фрезы применяют при обработке пазов? 32.Опишите устройство и принцип работы горизонтально-протяжного станка. 33.Укажите основные виды строгальных станков. 34.В чем отличия строгального резца от токарного? 35.В чем особенности процесса шлифования? ЗЗ. Какой инструмент применяют при шлифовании? 37.От чего зависит выбор материала для шлифовальных кругов? 38.В чем сущность процесса суперфиниширования?

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ:

Основные источники:

1. Черепахин А.А. Материаловедение, 8-е издание, переработанное. – М. «Академия», 2014. – 256 с.

Дополнительные источники:

1.Никифоров В.М. Технология металлов и конструкционные материалы. –Л., Машиностроение, 1987-З6Зс.

2.Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы,- М., Высшая школа, 1977

3.Кузьмин Б.А. и др. Технология металлов и конструкционные материалы- М., Машиностроение,1989-4960.

4. Чернов Н.Н. Металлорежущие станки-М., Машиностроение, 1988-41бс.

5. Гурин Ф.В. ,Гурин М.Ф. Технология автомобилестроения- М: Машиностроение, 1986- 296с.

6. Мотовилин Г.В., Масино У.А., Суворов О.М. Автомобильные материалы: Справочник. М:Транспорт ,1989-464с.

7. Арзамассов Б.Н. и др. Конструкционные материалы. Справочник-М: Машиностроение ,1990-688с.

8. Мельников и др. Технология машиностроения- М: Машиностроение, 1977

9. Орлов П.Н. Краткий справочник металлиста -М: Машиностроение, 1986-960с.

10. Кнорозов Б.В. и др. Технология металлов-М; Металлургия, 1978-880с.

Н.Зайцев В.Г., Рыщев С.Б. Справочные молодого токаря.- М: Высшая. школа,1988-336с

График

Дата добавления: 2020-04-25; просмотров: 349; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!