Микроструктура железоуглеродистых сплавов.

Сталь.

На рис. приведены микроструктуры стали после медленного охлаждения образцов.

Сталь с низким содержанием углерода (0 02%) состоит из одного феррита (рис. 29, а), который наблюдается под микроскопом в виде светлых зерен различной формы и размеров.

С увеличением содержания углерода в доэвтектоидных сталях появляется новая структурная составляющая - перлит в виде отдельных небольших темных зерен между светлыми зернами феррита (рис. 29 б), а затем количество его пропорционально возрастает (рис. 29, в-д). При содержании в стали 0,80% С структура состоит из перлита.

Перлит обычно имеет пластинчатое строение (рис. 29, е) или зернистое (рис. 29, ж]. В первом случае при небольших увеличениях микроскопа (до 100 раз) перлит наблюдается в виде светлых и темных полосок, а во втором - в виде мелких округлых зерен цементита, равномерно распределенных в феррите Зернистый перлит можно получить из пластинчатого при температуре около 700° С и длительной выдержке.

В заэвтектоидных сталях в структуре перлита появляется новая фаза - вторичный цементит, который наблюдается обычно в виде светлой сетки между зернами перлита (рис. 29, з). Количество цементита в заэвтектоидной стали с увеличением содержания углерода возрастает. При этом он сохраняет форму сетки и не выделяется в виде отдельных зерен.

Чугун.

Микроструктура чугуна зависит не только от химического состава, но и от скорости охлаждения при переходе из жидкого состояния в твердое. При быстром охлаждении жидкого чугуна углерод может выделяться в форме цементита, который располагается отдельными включениями в основной металлической массе.

|

|

|

Если в чугуне весь углерод находится в виде цементита, то чугун называют белым. Цвет излома такого чугуна белый, блестящий.

На рис. 30 показаны основные типы микроструктур белого чугуна с различным содержанием углерода.

В доэвтектических чугунах (рис 30, а, б) цементит располагается между более темными зернами перлита (продукта распада аустенита). Форма их соответствует форме первоначальных выделений аустенита. Поэтому микроструктура белых чугунов сохраняет тот вид, который она имела бы при высокой температуре (между линиями ECF u PSK).

В доэвтектических чугунах (рис 30, а, б) цементит располагается между более темными зернами перлита (продукта распада аустенита). Форма их соответствует форме первоначальных выделений аустенита. Поэтому микроструктура белых чугунов сохраняет тот вид, который она имела бы при высокой температуре (между линиями ECF u PSK).

Рис. 30.Микроструктура белых чугунов

Микроструктура белого чугуна эвтектического состава представлена на рис. 30, в. Темные составляющие структуры ледебурита—продукты распада аустенита (перлит), а светлые—цементит. Ледебурит образуется при 1130°С, а распад аустенита происходит при охлаждении чугуна ниже линии ECF. Следует отметить, что ледебурит сохраняется также и в доэвтектических чугунах, где он выпадает между зернами аустенита.

|

|

|

В структуре заэвтектических чугунов также имеется ледебурит, располагающийся между светлыми иглами первичного цементита (рис. 30, г).

При медленном охлаждении жидкого чугуна углерод выделяется из расплава в виде графита. Графит распределяется внутри металлической массы в форме отдельных включений и придает чугуну серый цвет в изломе. В связи с этим чугуны, в которых наблюдается вкрапление свободного графита, называют серыми. В серых чугунах графит может иметь форму тончайших прожилок или пластинок (чешуек), сфероидальных частичек и хлопьев. Графит уменьшает прочность металлической массы чугуна и снижает его сопротивление ударным нагрузкам.

Путем измельчения и более равномерного распределения графитовых включений в основной металлической массе можно существенно улучшить механические свойства чугуна.

Процесс графитизации серого чугуна регулируют изменением скорости охлаждения и легированием металлической основы.

Установлено, что различные элементы, искусственно вводимые в состав чугуна при его выплавке, по-разному воздействуют на основную металлическую массу и степень графитизации чугуна. Например, кремний способствует выделению углерода и улучшает литейные свойства чугуна. Обычно в серых чугунах содержится 0,8-4,5% Si.

|

|

|

Марганец, наоборот, препятствует выделению углерода в виде графита и способствует отбеливанию чугуна. Содержание марганца в чугуне до 1,2% полезно, так как он увеличивает прочность и твердость чугуна и частично обессеривает его. При более высоком содержании марганца чугун становится хрупким.

Фосфор увеличивает жидкотекучесть чугуна, поэтому содержание его в небольших количествах (до 0,4%) допустимо. В ответственных чугунных отливках должно быть по возможности меньше фосфора (до 0,15%), так как он увеличивает хрупкость чугуна.

Фосфор увеличивает жидкотекучесть чугуна, поэтому содержание его в небольших количествах (до 0,4%) допустимо. В ответственных чугунных отливках должно быть по возможности меньше фосфора (до 0,15%), так как он увеличивает хрупкость чугуна.

Сера затрудняет выделение графита, увеличивает у хрупкость чугуна, уменьшает его жидкотекучесть. Содержание серы более 0,1% в чугунах не допускается.

Микроструктуры серых чугунов различного химическое состава показаны на рис. 31.

В зависимости от формы, углерода и природы металлической основы различают следующие типы серых чугунов:

1) ферритные, в которых весь углерод находится в виде графитаю. Структура чугунов (рис. 31, а) —феррит (светлые зерна) и графит (темные прожилки);

2) феррито-перлитные, в которых часть углерода находите в связанном состоянии, т. е. в виде Fe3C, входящего в состав перлита. Структура чугунов (рис. 31,6) — пластинчатый перлит и феррит (светлые зерна) и графит (черные пластинки);

|

|

|

3) перлитные, в которых содержится 0,8% С. Структура чугунов (рис. 31, в) — пластинчатый перлит и графит (черные пластинки);

4) перлито-цементитные (половинчатые), в которых внешние слои имеют строение белого чугуна, а сердцевина — серого чугуна. Структура половинчатого чугуна (рис. 31,е)— перлит и цементит (светлые иглы и прожилки) и графит (черные пластинки).

К группе серых чугунов относят модифицированные высокопрочные и ковкие чугуны.

Для получения высококачественного чугуна в жидкий металл вводят небольшое количество специальных присадок (модификаторов). Они изменяют структуру металлической основы чугуна (получается перлитная структура), почти не изменяя химического состава, и увеличивают его прочность. В качестве модификаторов обычно применяет магний или ферросилиций.

На рис. 31, д показан высокопрочный чугун после модифицирования магнием и ферросилицием;. В чугуне образуется сферодальный графит и происходит разложение цементита.

Следует отметить еще один способ графитизации чугуна. Белый чугун подвергают длительному отжигу (томлению) при 900—1000° С. В результате цементит разлагается и образуется углерод отжига. Полученный чугун называют ковким.

От серого чугуна он отличается формой выделений графита в виде отдельных зерен или хлопьев. Структура основной металлической массы ковкого и серого чугунов одинакова (она может быть ферритной или перлитной). Поэтому ковкие чугуны разделяют на перлитные (рис. 31,е) и ферритные (рис. 31, ж).

Серые чугуны разделяют на ферритные, ферритно-перлитные, перлитные, перлито-цементитные (половинчатые).

Порядок выполнения работы

1. Ознакомившись с целью, заданием и методическими указаниями к лабораторной работе, необходимо зарисовать схему микроскопа.

2. Установить нужное увеличение для стальных и чугунных образцов.

3. Пользуясь альбомом микроструктур, сравнить их с видимыми под микроскопом. Сделать зарисовки и выводы.

4. Вычертить диаграмму Fe — FезС, указав местоположение исследуемых сплавов, и дать характеристику структурных составляющих исследуемых сплавов.

5. Написать отчет о работе с приложением зарисованных структур.

В отчете должны быть отражены:

Ø цель работы,

Ø задание,

Ø последовательность изготовления микрошлифов,

Ø характеристика структур исследуемых образцов.

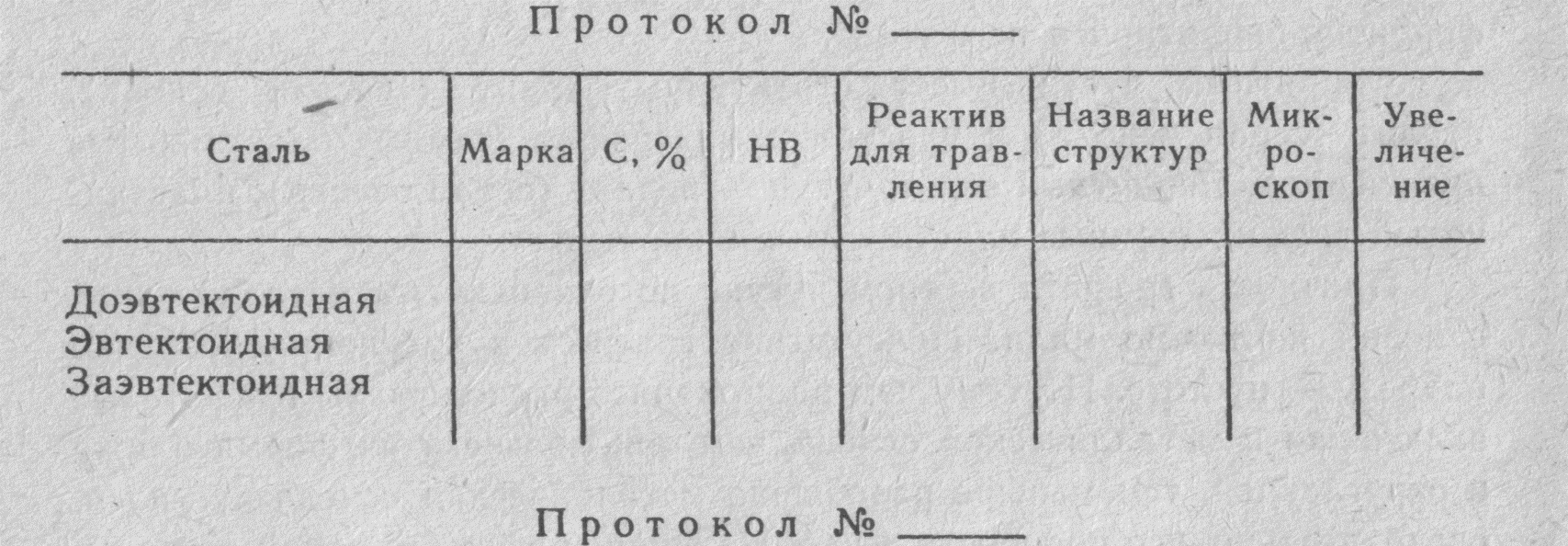

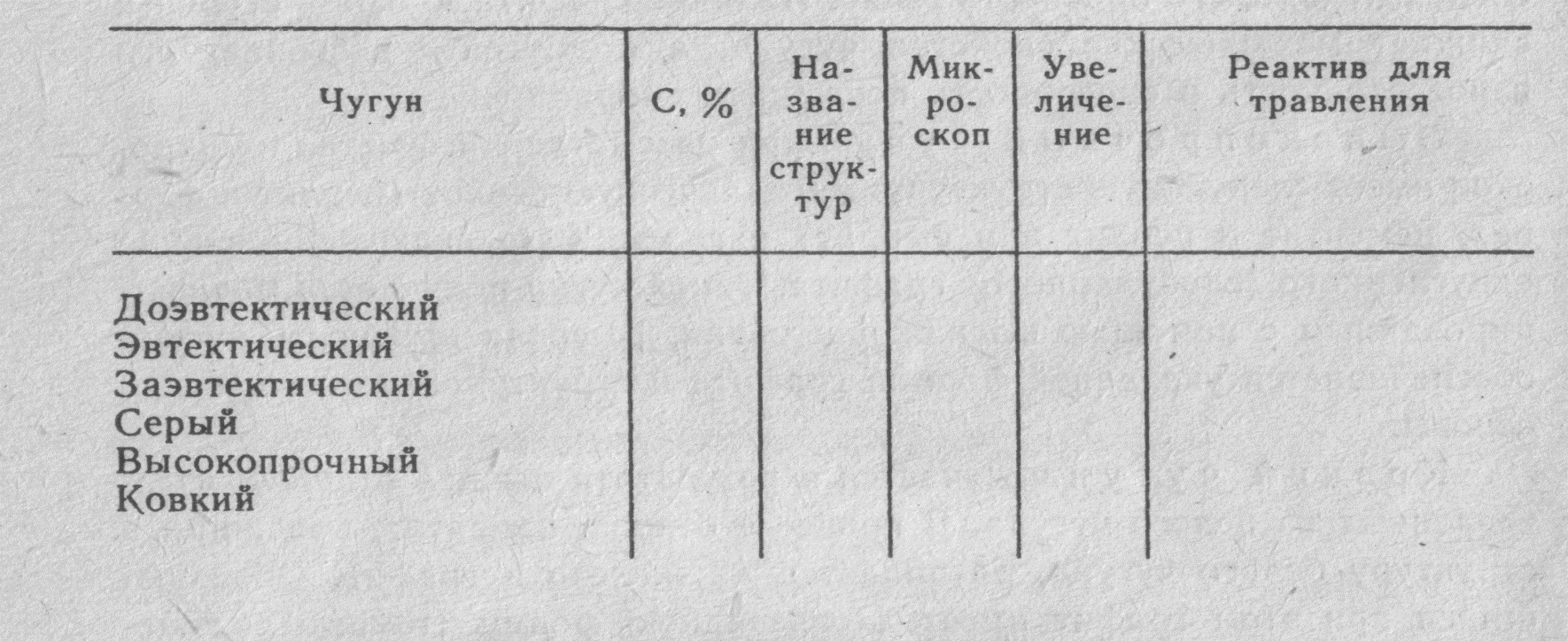

К отчету прилагается диаграмма железоуглеродистых сплавов с указанием местоположения исследуемых сплавов, а также протоколы с приложением структурных составляющих исследуемых образцов.

ОТЧЕТ

по лабораторной работе № 2.

Тема: ИЗУЧЕНИЕ И ЗАРИСОВКА МИКРОСТРУКТУРЫ

ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

Цель работы: Цель работы — приобрести навыки в работе с металломикроскопом.

Изучить строение углеродистых сталей и чугунов.

Задание: 1) ознакомиться с устройством и работой металломикроскопа;

2) изучить методику изготовления микрошлифов;

3) Дать характеристику структурных составляющих и сделать зарисовки;

4) Сделать вывод о влиянии структуры сплава на их свойства.

Оборудование и материалы: металлографические микроскопы МИМ-7; комплект микрошлифов сталей и чугунов; альбом фотографий микроструктур сталей и чугунов.

Основные источники:

1. Черепахин А.А. Материаловедение, 8-е издание, переработанное. – М. «Академия», 2014. – 256 с.

Дополнительные источники:

1.Никифоров В.М. Технология металлов и конструкционные материалы. –Л., Машиностроение, 1987-З6Зс.

2.Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы,- М., Высшая школа, 1977

3.Кузьмин Б.А. и др. Технология металлов и конструкционные материалы- М., Машиностроение,1989-4960.

4. Чернов Н.Н. Металлорежущие станки-М., Машиностроение, 1988-41бс.

5. Гурин Ф.В. ,Гурин М.Ф. Технология автомобилестроения- М: Машиностроение, 1986- 296с.

6. Мотовилин Г.В., Масино У.А., Суворов О.М. Автомобильные материалы: Справочник. М:Транспорт ,1989-464с.

Ход ВЫПОЛНЕНИя РАБОТЫ

1. Изучение устройства и работы металлографического микроскопа МИМ-7 /кратко описать устройство и принцип работы, составить принципиальную схему хода лучей:

2. Пользуясь альбомом микроструктур, сравнить их с фотографиями, сделанными под микроскопом. Сделать зарисовки.

| 1 |

| 2 |

| 3 |

| 4 |

| 5 |

| 6 |

| 7 |

3. На диаграмме Fe — FезС, указать местоположение исследуемых сплавов, и дать характеристику структурных составляющих исследуемых сплавов.

Вывод (зависимость свойств железоуглеродистых сплавов от микроструктуры):

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

____________________________________________________________________________

Лабораторная работа 3.

Тема: ПРОВЕДЕНИЕ ЗАКАЛКИ И ОТПУСКА УГЛЕРОДИСТЫХ СТАЛЕЙ

Цель работы: изучить влияние термической обработки на механические свойства сталей. Приобрести навыки проведения операций термической обработки: нормализации, закалки и отпуска углеродистых сталей.

Задание: 1) ознакомиться с устройством печи и прибором для измерения температуры;

2) измерить твердость на образцах конструкционной и инструментальной стали; 3) назначить режимы обработки, нормализации, закалки и отпуска;

4) произвести закалку и отпуск различных марок углеродистой стали;

5) охарактеризовать структуры, полученные в образцах после каждого вида термической обработки, с указанием их на диаграмме сплавов железо—цементит.

6) измерить твердость после термической обработки.

7) установить влияние термической обработки на механические свойства сталей.

Оборудование и материалы: электропечи для нагрева; образцы углеродистой стали марок 35, 45, 50, 60, У8, У12; приборы для измерения твердости — твердомеры типа ТШ и ТК; полировально-шлифовальная установка; реактивы для травления и паста ГОИ; клещи, рукавицы.

Методические указания

Дата добавления: 2020-04-25; просмотров: 837; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!