Общие сведения о геометрических параметров основных токарных резцов.

Токарные резцы подразделяют

§ по назначению,

§ материалу рабочей части,

§ форме головки

§ направлению подачи,

§ конструкции,

§ сечению тел резца (стержня) и т. д.

По назначению различают резцы проходные, подрезные, отрезные, расточные, галтельные, фасонные, резьбовые.

По назначению различают резцы проходные, подрезные, отрезные, расточные, галтельные, фасонные, резьбовые.

На рисунке 1 показаны наиболее часто применяемые типы токарных резцов.

Проходные резцы применяют для наружного точения черновые (рис. 1, а, б) и чистовые (рис. 1, в, г, д). Проходной упорный резец (рис. 1, ё) имеет главным угол в плане φ=90°; он работает с продольной подачей и I одновременно подрезает торец.

Подрезные резцы (рис. 1, ж) применяют в основном для подрезания торцов; они работают с поперечном подачей.

|

|

|

|

|

|

Отрезные резцы (рис. 1, з) применяют для отрезании заготовок и точения канавок. Отрезной резец имеет одну главную и две вспомогательные режущие кромки. Дли уменьшения трения вспомогательные задние поверхности затачивают под углами 1,5—2°.

|

|

|

Расточные резцы применяют для растачивания отверстий, предварительно просверленных или полученных и процессе штамповки или отливки.

Рис. 1. Основные разновидности токарных резцов.

Расточные резцы используют для растачивания сквозных отверстий, (рис. 1, и) и глухих отверстий (рис. 1, к). Резцы для стачивания глухих отверстий имеют главный угол в плане φ >90°, а для растачивания сквозных отверстий 45—60°. Галтельные резцы применяют для точения закруглений (галтелей).

В качестве материала рабочей части токарных резцов пользуют быстрорежущие стали, твердые сплавы и минералокерамику. Углеродистые и легированные инструментальные стали для изготовления токарных резцов применяют редко.

По форме головки и направлению подачи проходные резцы подразделяют на правые и левые.

|

|

|

У правых резцов (рис. 1, а, б) главная режущая кромка расположена с левой стороны, и они работают подачей справа налево (от задней бабки к передней).

У левых резцов главная режущая кромка расположена справа, и работают они в обратном направлении, т. е. от передней бабки к задней,

Резцы могут иметь головки, отогнутые (рис. 1, б) вправо или влево, изогнутые вверх или вниз и оттянутые (рис. 1, з).

По сечению стержня различают резцы прямоугольные, квадратные и круглые.

По конструкции резцы могут быть цельные (головка и тело сделаны из одного материала), с приваренной встык головкой (например, головка из быстрорежущей стали, а державка резца из малоуглеродистой стали), с припаянной пластинкой (твердого сплава или быстрорежущей стали) и резцы с механическим креплением режущих пластинок.

При определении углов резца пользуются понятиями основной плоскости и плоскости резания. Основной плоскостью называют плоскость, параллельную продольной и поперечной подачам.

Для токарного резца основной плоскостью служит нижняя опорная поверхность резца. Плоскость резания — плоскость, касательная к поверхности резания и проходящая через главную режущую кромку резца,

Углы резца рассматриваются в главной 1 (сечение ББ) и вспомогательной секущих плоскостях 2 (сечение А А), в плане (рис. 2).

Рис. 2. Углы токарного резца:

1-след главной секущей плоскости; 2-след вспомогательной секущей плоскости; 3-основная плоскость; 4- обрабатываемая поверхность; 5- поверхность резания; 6- обработанная поверхность; 7- плоскость резания.

Главная секущая плоскость резца — плоскость, перпендикулярная проекции главной режущей кромки на основную плоскость 3.

В главной секущей плоскости рассматриваются следующие углы:

а) главный задний угол ά — угол между главной задней поверхностью резца и плоскостью резания 7,

б) угол заострения β — угол между передней и I главной задней поверхностью резца;

в) передний угол γ — угол между передней поверхностью и плоскостью, перпендикулярной плоскости резания 7 и проведенном через главную режущую кромку.

Сумма углов ά + β + γ = 90°.

Сумма углов ά и β называется углом резания и •обозначается δ.

Таким образом, углом резания называется угол между передней поверхностью резца и плоскостью резания.

Условно считается, что угол γ может быть положительным и отрицательным. Отрицательный передний угол (—γ) имеет место при угле резания δ > 90°; в этом случае также выдерживается алгебраическое равенство ά + β + γ = 90°.

Кроме главной секущей плоскости, имеется вспомогательная секущая плоскость 2 (сечение АА), которая проводится перпендикулярно проекции главной режущей кромки на основную плоскость 3. В этой плоскости обычно рассматривается только один вспомогательный задний угол ά1 равный по величине главному заднему углу ά.

При рассмотрении сверху (в плане) проходного резца, остановленного на суппорте токарного станка, видны следующие углы резца (рис. 2).

Главный угол в плане φ — угол между проекцией на основную плоскость главной режущей кромки резца и направлением продольной подачи.

Вспомогательный угол в плане φ1 — угол между проекцией на основную плоскость вспомогательной режущей кромки и направлением подачи.

Рис.3 Угол наклона главной режущей кромки.

Угол при вершине ε — угол между проекциями режущих кромок на основную плоскость.

Сумма углов φ + φ1+ ε =180°.

Угол наклона главной режущей кромки λ — угол между главной режущей кромкой и плоскостью, проведенном через вершину резца параллельно основной плоскости (рис. 3). Этот угол измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости.

Угол λ считается положительным, когда вершина резца является низшей точкой режущей кромки; отрицательным, если вершина резца является высшей точкой режущей кромки; равным нулю, когда главная режущая кромка параллельна основной плоскости.

Углы режущей части резца влияют на процесс резания.

Задние углы ά и ά1 уменьшают трение между задними поверхностями инструмента и поверхностью обрабатываемой заготовки, что снижает силы резания и уменьшает износ резца; однако чрезмерное увеличение задней угла приводит к ослаблению режущей кромки резца. Рекомендуется при обработке стальных и чугунных деталей задние углы выполнять в пределах 6. . .12°.

С увеличением переднего угла γ уменьшается работа резания и повышается класс шероховатости обработан ной поверхности. При обработке мягких сталей γ = 8. . .200, а при обработке весьма твердых сталей делают даже отрицательный угол, т. е. у =-(5. . 10°).

Главный угол в плане φ определяет соотношение между радиальной и осевой силами резания.

При обработка деталей малой жесткости угол φ берут близким или равным 90°, так как в этом случае радиальная сила, вызывающая изгиб детали, минимальна.

В зависимости от условий работы принимают φ =10. . .90°.

Наиболее распространенное значение угла φ резца в плане при обработке на универсальных токарных станках равно 45°

Вспомогательный угол в плане φ1=0. . .45°, наиболее распространен φ1=12. . .150.

Угол наклона главной режущей кромки λ определяет направление схода стружки. При положительном λ стружка имеет направление на обработанную поверхность, при отрицательном λ — на обрабатываемую поверхность.

Угол λ часто принимают равным 0°. При чистовой обработке принимать угол λ положительным не рекомендуется, так как сходящая стружка может увеличить шероховатость обработанной поверхности.

Порядок выполнения работы

Ознакомившись с целью работы, заданием и внимательно изучив теоретические основы конструкции и геометрические параметры основных режущих инструментов, к работе приступают в такой последовательности:

1. Вычертить схему обработки детали изучаемым резцом. На схеме следует указать обрабатываемую и обработанную поверхности, Поверхность резания, главную режущую кромку, переднюю и главную заднюю поверхности, указать стрелками направление главного движения (заготовки) и движения подачи (резца).

2. Измерить измерительной линейкой или штангенциркулем основные размеры резца (длину резца L, длину его головки l1, длину тела (стержня) l2, сечение тела резца ВхН, высоту h, см (рис. 1, л).

3. Измерить радиусомером радиус закругления вершины резца.

4. Измерить углы резца, используя универсальный угломер, настольный угломер, универсальный угломер ЛМТ.

Универсальным угломером замерить углы в плане: главный φ и вспомогательный φ1.

Универсальным угломером замерить углы в плане: главный φ и вспомогательный φ1.

Измерительную линейку угломера b приложить к боковой стороне стержня резца, измерительную линейку а подвести к главной режущей кромке и на шкале угломера получить значение угла φ (рис. 4).

Аналогично измерить I вспомогательный угол в плане φ1. Подсчитать угол при вершине по формуле ε = 180 – (φ + φ1)

Рис. 4. Измерение главного угла в плане универсальным угломером

Настольным угломером измерить передние и задние углы (главные и вспомогательные) и угол наклона главной режущей кромки.

Рис. 5.а. Схема измерения главного Рис. 5.б. Схема измерения главного

заднего угла на настольном угломере. переднего угла на настольном угломере.

Для измерения главных — переднего и заднего — углов измеритель с линейкой а и b (рис. 5.а и 5.б) визуально установить в главной секущей плоскости (перпендикулярно проекции главной режущей кромки на основную плоскость).

При измерении заднего главного угла ά измерительную линейку а прижать к главной задней поверхности резца (рис. 5.а) и на шкале угломера С прочитать значение угла ά.

При измерении главного переднего угла γ измерительную линейку b совместить с главной передней поверхностью резца и на шкале С прочитать значение угла γ (рис. 5.б).

Вспомогательные углы (ά1 и γ1 ) измерить аналогично. В этом случае измеритель установить во вспомогательной секущей плоскости.

При измерении угла наклона главной режущей кромки λ линейку b измерителя совместить с главной режущей кромкой (рис. 6) и на шкале С прочитать значение угла.

Рис. 6. Схема измерения угла; наклона главной режущей кромки на настольном угломере.

Угол резания δ и угол заострения β определить соответственно по формулам

δ =90°— γ и β =90°—( ά + γ).

Универсальным угломером (ЛМТ), показанным на рисунке 7, измерить передний γ и задний ά углы, главный и вспомогательный в плане φ и φ1 угол наклона главной режущей кромки λ.

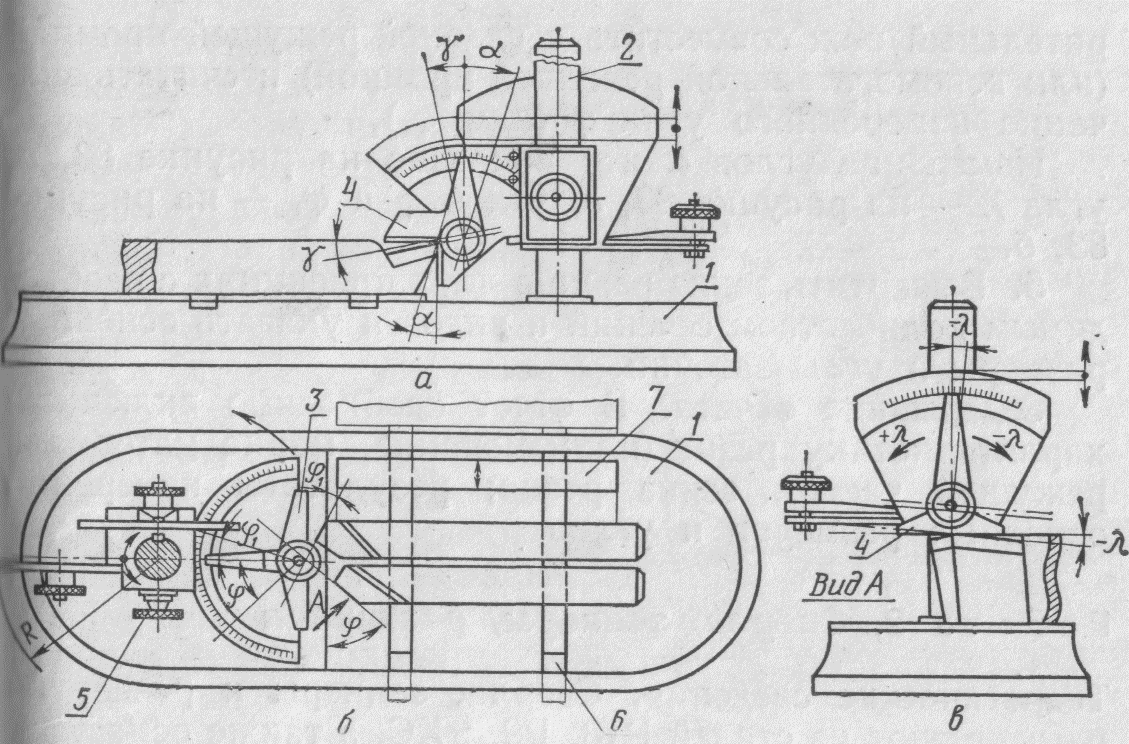

Рис. 7. Измерение углов резца универсальным угломером ЛТМ:

а— углов ά и γ; б — углов φ и φ1; в —- угла λ

Угломер ЛМТ состоит из массивного основания 1 с вертикальной стойкой 2, на которой размещено шкальное устройство, включающее три блока и три шкалы с измерительными линейками (ножами) 4. Шкальное устройство (после ослабления фиксатора 5) можно перемещать по высоте, поворачивать вокруг оси стойки 2, закреплять в любом положении фиксатором 5.

Измерительные ножи шкальных устройств совмещают с поверхностями (или режущими кромками) и фиксируют в требуемом положении винтами.

Верхняя поверхность основания тщательно обработана и служит для установки измеряемых резцов. На нем размещена направляющая планка 7, которая может перемещаться поперек плиты по пазам 6.

Одна шкала угломера служит для измерения заднего и переднего углов ά и γ, вторая — угла наклона главной режущей кромки λ, третья — главного и вспомогательного углов в плане φ и φ1.

Измерить углы ά, γ и λ, для чего блок 4 установить в рабочее положение и зафиксировать (шкальные устройства для измерения углов ά, γ и λ располагают со стороны резца).

Измерить углы φ и φ1 , для чего блок 4 повернуть на 180° и закрепить фиксатором 5 (шкальное устройство для измерения углов φ и φ1 располагают в этом случае со стороны резца).

При измерении углов φ (или φ1 ) резец прижать к направляющей планке 7 (рис. 7,б), а измерительный нож совместить с главной режущей кромкой (или вспомогательной режущей кромкой) и считать значение измеренного угла φ (или φ1).

Измерение углов показано на рисунке 7: ά и γ ( а), угла λ (в), углов φ и φ1 (б).

5. Вычертить эскиз резца в двух проекциях с необходимым количеством сечений и видов и указать основные размеры и углы заточки.

1. Все данные занести в соответствующий отчет.

|

№ п/п |

№ резца |

наименование резца |

размера ВхНхL | Угол резца | ||||||||

| передний | задний | резания | заострения | наклона главной режущей кромки | главный в плане | вспомогательный в плане | при вершине в плане | вспомогательный задний | ||||

| γ | ά | δ | β | λ | φ | φ 1 | ε | ά 1 | ||||

| 1 | ||||||||||||

| 2 | ||||||||||||

| 3 | ||||||||||||

В отчете должны быть отражены:

Ø цель работы,

Ø задание,

Ø последовательность выполнения работы,

Ø характеристику резца (наименование, марка материал режущей части);

Ø эскиз резца;

Ø результаты измерения основных размеров и углов.

Ø выводы

ОТЧЕТ

по лабораторной работе № 4.

Тема: ИзмеРение основных углов токарного резца.

Цель работы: 1) Углубление знаний конструкции и геометрических параметров основных токарных резцов

4)Ознакомиться со средствами и техникой измерения геометрических параметров токарных резцов

5)Определить влияние углов токарных резцов на процесс обработки металлов резанием

Задание: Практически провести измерения геометрических параметров токарных резцов.

Оборудование и материалы: набор основных видов резцов, универсальный настольный угломер ЛМТ, радиусомер, измерительная линейка или штангенциркуль.

Литература:

Основные источники:

1. Черепахин А.А. Материаловедение, 8-е издание, переработанное. – М. «Академия», 2014. – 256 с.

Дополнительные источники:

1.Никифоров В.М. Технология металлов и конструкционные материалы. –Л., Машиностроение, 1987-З6Зс.

2.Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы,- М., Высшая школа, 1977

3.Кузьмин Б.А. и др. Технология металлов и конструкционные материалы- М., Машиностроение,1989-4960.

4. Чернов Н.Н. Металлорежущие станки-М., Машиностроение, 1988-41бс.

5. Гурин Ф.В. ,Гурин М.Ф. Технология автомобилестроения- М: Машиностроение, 1986- 296с.

6. Мотовилин Г.В., Масино У.А., Суворов О.М. Автомобильные материалы: Справочник. М:Транспорт ,1989-464с.

ход ВЫПОЛНЕНИя РАБОТЫ

1. Обосновать выбор металла для изготовления токарных резцов (для обработки различных материалов)

_____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

|

№ п/п |

№ резца |

наименование резца |

размера ВхНхL | Угол резца | ||||||||

| передний | задний | резания | заострения | наклона главной режущей кромки | главный в плане | вспомогательный в плане | при вершине в плане | вспомогательный задний | ||||

| γ | ά | δ | β | λ | φ | φ 1 | ε | ά 1 | ||||

| 1 | ||||||||||||

| 2 | ||||||||||||

| 3 | ||||||||||||

Основные угла резцов:

4. Вывод (влияние углов токарных резцов на режим резания и качество обрабатываемой поверхности ):

____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________

Лабораторная работа 5.

Тема: НАСТРОЙКА токарно-ВИНТОРЕЗНОГО СТАНКа.

Цель работы: 1. Закрепить знания по устройству и эксплуатации токарно-винторезного

станка.

2. Научиться настраивать станок на обточку наружных и внутренних

поверхностей, обточку конуса и нарезание резьбы резцом.

Задание: 1. Изучить основные части и органы управления станком, порядок установления числа оборотов и подачи при обточке цилиндрических поверхностей.

2. Изучить способы крепления заготовки и резца на станке.

3. Подсчитать и настроить (выбрать режимы) станок на нарезание резьбы резцом заданного шага.

4. Подсчитать и настроить (выбрать режимы резания) станок на обточку конусов различными способами.

Оборудование и материалы: токарно-винторезный станок 1К62 (марка станка может быть другой), полный набор сменных шестерен дал гитары станка, центра, патроны (поводковый и трехкулачковый), резцы: проходные, подрезные, резьбовые, заготовки, штангенциркуль ШЦ-1 (ШЦ-II), смазочный и обтирочный материал.

Литература:

Основные источники:

1. Черепахин А.А. Материаловедение, 8-е издание, переработанное. – М. «Академия», 2014. – 256 с.

Дополнительные источники:

1.Никифоров В.М. Технология металлов и конструкционные материалы. –Л., Машиностроение, 1987-З6Зс.

2.Кузьмин Б.А. и др. Металлургия, металловедение и конструкционные материалы,- М., Высшая школа, 1977

3.Кузьмин Б.А. и др. Технология металлов и конструкционные материалы- М., Машиностроение,1989-4960.

4. Чернов Н.Н. Металлорежущие станки-М., Машиностроение, 1988-41бс.

5. Гурин Ф.В. ,Гурин М.Ф. Технология автомобилестроения- М: Машиностроение, 1986- 296с.

6. Мотовилин Г.В., Масино У.А., Суворов О.М. Автомобильные материалы: Справочник. М:Транспорт ,1989-464с.

Методические указания

Изучая металлорежущие станки, особое внимание нужно уделить:

I/ классификации и назначению станков данной группы;

2/ особенностям процесса и элементам резания на станках данной группы;

3/ основным узлам станков и их кинематической схеме;

4/ работам, выполняемым на станках данной группы, применяемым режущим инструментам и приспособлениям;

5/ общим сведениям о различных типах данной группы станков,

6/ технике безопасности.

Изучив тему, нужно уметь: выбирать станок, инструмент в зависимости от вида обрабатываемой поверхности, материала заготовки и режимы обработки.

Общие сведения.

В группу токарных станков входят:

1. Токарно-винторезные

2. Токарно-револьверные

3. Многорезцовые

4. Карусельно-токарные

5. автоматы и полуавтоматы

6. специальные станки

Токарные станки классифицируются по основным размерам:

§ наибольшему диаметру D обрабатываемой заготовки (детали),

§ наибольшей длине обрабатываемой заготовки (детали),

§ массе,

§ точности и

§ целевому назначению.

В зависимости от массы токарные станки делятся на

§ легкие — до 500 кг (Ь = 100- 200 мм), легкий токарно-винторезный станок 1Е604

§ средние— до 4 т (D = 200-500 мм), средний токарно-винторезный станок 1К62

§ крупные — до 15 т (D = 630-1200 мм),

§ тяжелые — до 400 т (D= 1600-4000 мм), тяжелый токарный станок 1А665

По точности станки разделяются на пять классов:

§ нормальной точности Н,

§ повышенной точности П,

§ высокой точности В,

§ особо высокой точности А и

§ особо точные С.

По целевому назначению различают следующее исполнение токарных станков:

§ базовые или токарно-винторезные, имеющие ходовой винт для нарезания резьбы;

§ токарно-центровые (без винторезной цепи);

§ операционные, применяемые для выполнения несложных операций;

§ токарные станки с числовым программным управлением.

Металлорежущие станки маркируются цифрами и буквами.

§ Первая цифра означает группу станков, например, 1 — токарные, 2 — сверлильные, 3 — шлифовальные, 6 — фрезерные и т. д.

§ Вторая цифра означает тип станка и для токарной группы станков имеет следующее значение: 1 — одношпиндельные автомату и полуавтоматы, 2 — многошпиндельные автоматы и полуавтоматы, 3,— револьверные станки, 4 — сверлильно-отрезные, 5 — карусельные, 6 — токарные и лобовые, 7 — многорезцовые, 8 — специализированные.

§ Третья и четвертая цифры условно обозначают один из основных показателей технической характеристики станка. Для токарных станков это высота центров над станиной, для револьверных — наибольший диаметр обрабатываемого прутка, для карусельных — диаметр стола станка.

§ Буква после первой или второй цифры указывает на усовершенствование станка по сравнению с первой моделью.

§ Буква в конце марки означает, что в модель станка внесены некоторые изменения, например, повышена точность (П), имеется вставка станины (Г), станок с числовым программным управлением (Ф) и т. д.

Пример расшифровки марки токарно-винторезного станка: 1А616П – усовершенствованный токарно-винторезный станок с высотой центров 160 мм., повышенной точности.

Пример расшифровки марки токарно-винторезного станка: 1А616П – усовершенствованный токарно-винторезный станок с высотой центров 160 мм., повышенной точности.

Рис 1. токарно-винторезный станок 1А616П

рукоятки:

I -установки величины подачи или шага резьбы,

2- установки подачи или резьбы.

3, 20 - управления фрикционной муфтой главного привода,

4, 7 установки частоты вращения шпинделя,

5 - установки нормального или увеличенного шага резьбы,

6 - установки правой или левой резьбы,

8 - отключения реечного колеса от рейки при нарезании резьбы,

9 - перемещения поперечных салазок суппорта,

10 - поворота и зажима резцедержателя,

11 перемещения верхних салазок суппорта,

13 включения продольной или поперечной подачи суппорта,

14 зажима пиноли задней бабки,

15 — крепления задней бабки к станине,

21 управления разъемной гайкой ходового винта;

кнопки:

12- включения ускоренной подачи каретки и поперечных салазок суппорта,

22 пуска и остановки двигателя главного движения,

маховички:

16 подачи пиноли задней бабки,

23 Перемещения каретки; выключатели,

17 местного освещения,

18 - общий,

19 - насоса подачи охлаждающей жидкостей

Дата добавления: 2020-04-25; просмотров: 638; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!