Обработка гладких наружных цилиндрических поверхностей (обтачивание)

Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси шпинделя. Установку резца контролируют угольником с делениями или по опорному центру (рис. 10).

Резец устанавливают в резцедержателе таким образом, чтобы вершина его была расположена на уровне оси шпинделя. Установку резца контролируют угольником с делениями или по опорному центру (рис. 10).

Под подошву резца помещают подкладку из мягкой стали, причем количество подкладок должно быть минимальным, а подошва резца должна опираться на подкладку всей поверхностью (рис. 10).

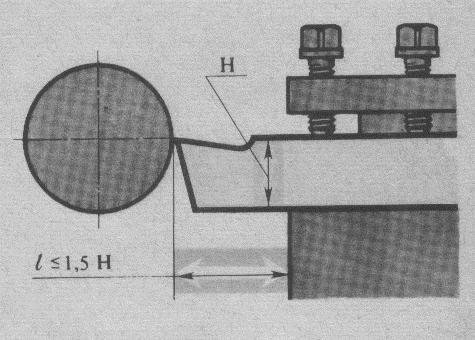

Вылет резца из резцедержателя не должен превышать полторы высоты державки, т. е. / = 1,5 Н (рис. 10). Резец закрепляют в резцедержателе не менее чем двумя болтами.

Рис.10. ДОПУСТИМЫЙ ВЫЛЕТ РЕЗЦА

Перед началом обтачивания устанавливают, какая толщина слоя металла подлежит срезанию и за сколько проходов можно выполнить обработку.

Резец устанавливают на глубину резания с помощью лимба, закрепленного на винте поперечной каретки суппорта (рис. 11, а—в). На лимбовом кольце имеются деления и обозначена цена деления.

Ценой деления называется величина поперечного перемещения резца при повороте лимба на одно деление.

Чтобы получить нужный диаметр детали, применяют метод пробных проходов. При этом резец подводят к вращающейся заготовке до соприкосновения с обрабатываемой поверхностью и момент соприкосновения замечают по появлению на заготовке едва заметной кольцевой риски. Затем резец отводят вправо за пределы заготовки продольным перемещением суппорта. Лимбовое кольцо устанавливают вначале в нулевое положение и поворотом рукоятки подают поперечные салазки суппорта по лимбу вперед на величину, несколько меньшую, чем требуется для получения окончательного размера. После этого ручной подачей обтачивают участок поверхности на длину 3—5 мм, отводят резец вправо и измеряют размер обточенного участка.

После измерения уточняют, насколько требуется дополнительно подать резец вперед. Этот размер устанавливают по лимбу и вновь обтачивают пробный участок. Когда резец окончательно установлен на размер, остальные заготовки партии обрабатываются с установкой резца по лимбу без пробных проходов.

Между винтом поперечных салазок и его гайкой всегда имеется некоторый люфт. Чтобы люфт не вызывал погрешности при установке резца по лимбу, рукоятку винта вращают только по часовой стрелке вправо, предварительно сделав один оборот пролив часовой стрелки (см. рис. 45, в).

Верхние (резцовые) салазки суппорта также имеют лимб. У токарных станков 1К62 и 16К20 цена деления лимбов поперечных и верхних (резцовых) салазок — 0,05 мм.

Рис.11. ЛИМБ ПОПЕРЕЧНОЙ ПОДАЧИ:

а - схема лимба, б - установка размера, в - - вращение рукоятки для/ устранение люфта:

1 -риска на фланце суппорта. 2 лимб поперечной подачи, 3 - рукоятка лимба

Выбор режимов резания для обтачивания

Высокая производительность токарной обработки достигается выбором рациональных режимов резания.

Режимы резания зависят от обрабатываемого материала и материала резца, от припуска на обработку, допускаемой шероховатости поверхности детали, жесткости заготовки и резца, способа закрепления заготовки, применяемой смазочно-охлаждающей жидкости (СОЖ) и других факторов.

Прежде всего назначают глубину резания, стремясь по возможности срезать весь припуск за один проход.

Если жесткость заготовки недостаточна или требуется высокая точность, то обтачивание выполняют за несколько проходов. Для чернового прохода глубину резания обычно принимают 4—6 мм, для получистового 2—4 мм и для чистового прохода 0,5—2 мм.

После назначения глубины резания выбирают подачу, которая зависит главным образом от допускаемой шероховатости поверхности готовой детали. Для черновых проходов принимают подачу 0,5-1,2 мм/об, а для чистовых 0.2—0,4 мм/об.

Скорость резания зависит от многих факторов, основным из которых является стойкость резца — способность ею выдерживать высокую температуру и сопротивляться истиранию режущей части, что в первую очередь зависит от материала режущей части резца.

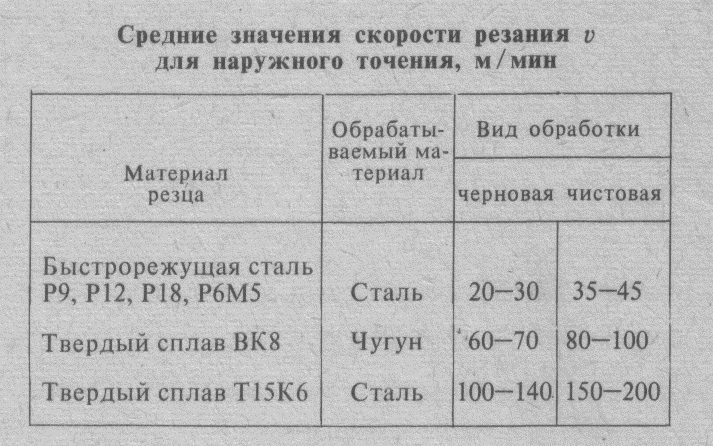

Ориентировочное значение средней скорости резания для наружного точения по стали и чугуну приведено в табл. 1.

Ориентировочное значение средней скорости резания для наружного точения по стали и чугуну приведено в табл. 1.

Зная скорость резания и диаметр заготовки, можно определить частоту вращения шпинделя станка (число оборотов в минуту).

Фактическую частоту вращения, ближайшую меньшую к расчетной, выбирают из имеющихся на станке и показанных на таблице, расположенной на передней бабке токарного станка.

Таким образом, последовательность выбора рациональных режимов резания может быть представлена следующей схемой:

Порядок выполнения работы

1. Изучить основные части станка.

2. Изучить органы управления станком, порядок установления числа оборотов и подачи.

3. Изучить способы крепления заготовки и резца на станке.

4. Подсчитать и настроить станок на нарезание резьбы резцом,

5. Назначить (выбрать) режимы резания при нарезании резьбы.

6. Нарезать резьбу резцом заданного шага.

7. Подсчитать и настроить станок на обточку конусов различными способами.

8. Назначить(выбрать) режимы резания при обточке конусов.

9. Обточить конуса различными способами..

10. Кратко описать ход работы.

11. Заполнить протокол выполненной работы.

12. Сделать вывод по работе.

ПОДГОТОВКА СТАНКА К РАБОТЕ

Последовательность подготовки следующая:

1.Переместить заднюю бабку вправо, чтобы она не мешала установке заготовки.

2.Проверить, достаточны ли длина и прямолинейность заготовки и припуск на обтачивание, нет ли трещин.

3.Правильно установить заготовку в патроне или в центрах и надежно ее закрепить.

4. Включить вращение шпинделя и на глаз убедиться, что нет биений заготовки.

5. Установить в резцедержателе резец (сверло в пиноли задней бабки) и проверить прочность его закрепления. Вершина режущего инструмента должна находиться строго на высоте оси центров.

6.Настроить станок на заданное число оборотов шпинделя и подачу (резец устанавливают обычно в левой части резцедержателя). Вылет резца (выступающая из резцедержателя часть) не должен превышать 1,5 толщины его стержня. Большой вылет может быть причиной вибрации резца, и обработанная поверхность будет неровной (волнистой).

Высоту установки резца регулируют прокладками (стальные пластинки длиной 150 — 200 мм и толщиной 1- 6 мм). О правильности установки резца судят по совпадению вершины резца с острием центра задней бабки.

Заготовку устанавливают на токарном станке в патроне или в центрах.

В самоцентрирующем патроне (рис. 12, а) обрабатывают заготовку, длина которой не превышает 2—3 диаметра заготовки.

Порядок установки:

1. Левой рукой вставить ключ в патрон и раздвинуть кулачки.

2. Правой рукой поместить заготовку между кулачками.

3. Вращая ключ обеими руками по часовой стрелке, закрепить заготовку в кулачках.

4. Обязательно вынуть ключ из патрона и положить на тумбочку у станка.

Заготовку обрабатывают в центрах (рис. 12), если ее длина превышает 2—3 диаметра. Для очень длинных заготовок используют люнеты.

Последовательность установки:

1. Осторожно свинтить трехкулачковый (самоцентрирующий) патрон.

2. Навинтить поводковый патрон.

3. Протереть отверстия в шпинделе и пиноли задней бабки.

4. Установить центры в шпиндель и пиноль задней бабки и проверить их установку, сведя вершины центров.

Рис. 12. Обтачивание заготовки

1 самоцентрирующий патрон; 2 — поводковый патрон

5. Переместить и закрепить заднюю бабку на станине соответственно длине заготовки.

6. Надеть на заготовку и закрепить поводок (хомутик).

7. Смазать солидолом правое центровое отверстие заготовки.

8. Установить заготовку в центрах,

9. Проверить закрепление заготовки (она должна вращаться свободно, но не слабо),

Дата добавления: 2020-04-25; просмотров: 677; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!