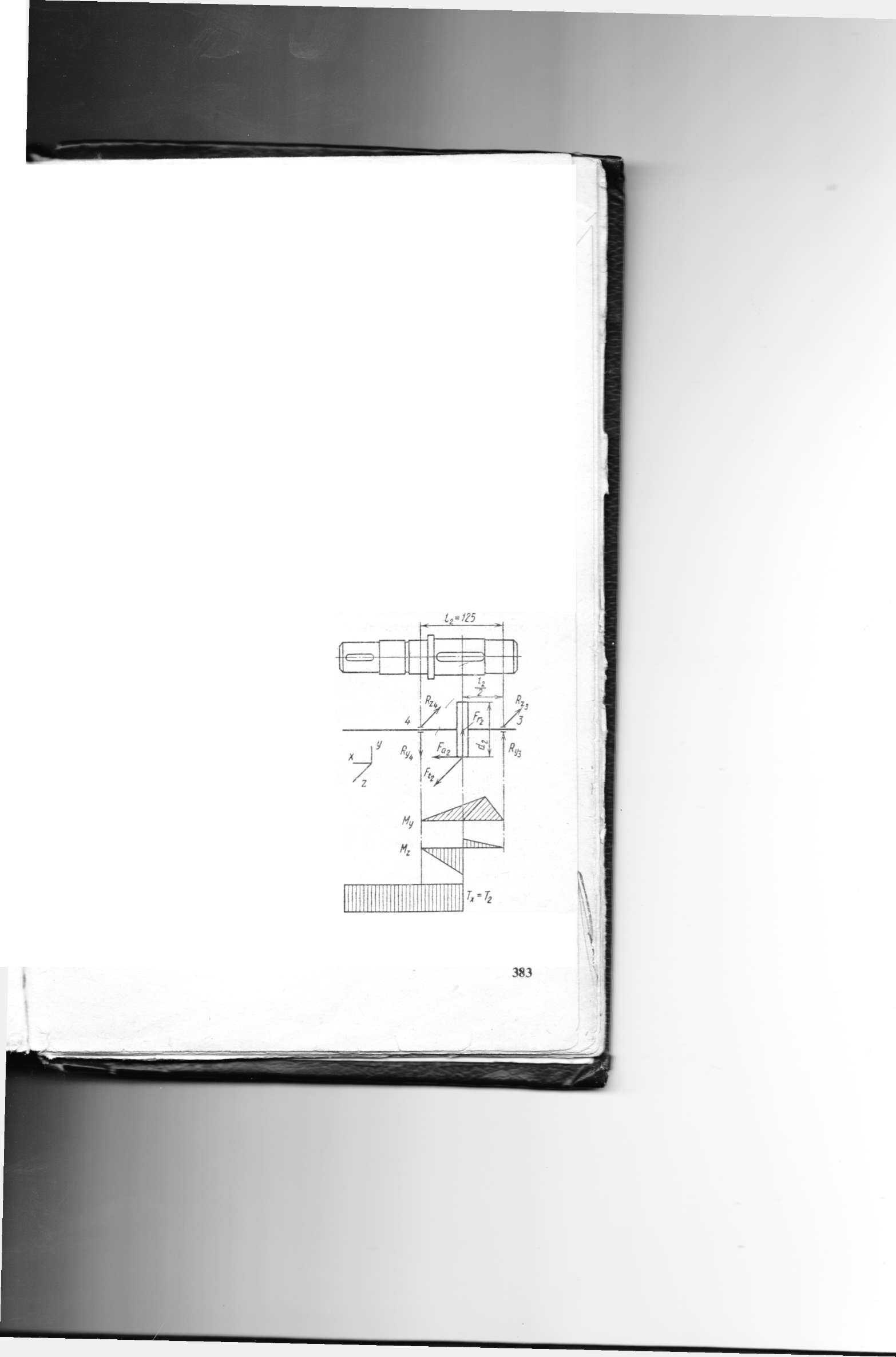

Расчётная схема вала червячного колеса

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 41 |

| Кп.ДМ.01.25.0000 Пз |

Рисунок 1.12.1

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 42 |

| Кп.ДМ.01.25.0000 Пз |

Единая система допусков и посадок — ЕСДП (ГОСТ 25346 — 82 и ГОСТ 25347 — 82) регламентирована стандартами СЭВ и в основном соответствует требованиям Международной организации по стандартизации — ИСО. Основные термины и обозначения ЕСДП приведены ниже. Номинальным размером называют размер изделия, полученный по расчету или выбранный по конструктивным соображениям. Изготовленные изделия всегда имеют некоторые отклонения от номинальных размеров. Для того чтобы изделие отвечало своему целевому назначению, его размеры должны выдерживаться между двумя допустимыми предельными размерами, разность которых образует допуск. Зону между наибольшим и наименьшим предельными размерами называют полем допуска На рис. 10.41 показан графический способ изображения допусков и отклонений (поле допуска отверстия — охватывающая деталь — заштриховано клеткой, а поле допуска вала — охватываемая деталь — заштриховано точками). На рис. 10.41,(7 изображены отверстие и вал и их поля допусков; на рис. 10.41, б — только поля допусков (упрощенная схема). К различным соединениям предъявляют неодинаковые требования в отношении точности. Поэтому система допусков содержит 19 квалитетов: 01, 0, 1, 2, 3,...,17, расположенных в порядке убывания точности. Характер соединения деталей называют посадкой. Характеризует посадку разность размеров деталей до сборки. Посадки могут обеспечивать в соединении зазор S уши натяг N. Переходные посадки могут иметь или зазор, или натяг; они характеризуются наибольшим зазором Smax и наибольшим натягом Nmax. Разнообразные посадки удобно получать, изменяя положение поля допуска или вала, или отверстия, оставляя для всех посадок поле допуска одной детали неизменным (рис. 10.42). Деталь, у которой положение поля допуска остается без изменения и не зависит от вида посадки, называют основной деталью системы. Если этой деталью является отверстие, то соединение выполнено в системе отверстия (рис. 10.42, а); если основной деталью является вал— в системе вала (рис. 10.42,б). У основного отверстия нижнее отклонение EJ = 0. После допуска направлено в сторону увеличения номинального размера.

|

|

|

Выполнение этих позиций производится аналогично тому, как это сделано в примере § 12.1. Следует добавить посадку бронзового венца на чугунный центр Н7/р6.

Выбор сорта масла

Для смазывания подшипников применяют пластичные и жидкие нефтяные смазочные материалы . Требуемую вязкость масла можно определить по номограмме через точку пересечения вертикальной линии, соответствующей внутреннему диаметру подшипника d, с наклонной (соответствующей данной частоте вращения и) провести горизонталь (вправо или влево) до пересечения с вертикалью, которая соответствует рабочей температуре t. Через эту точку пересечения проводят наклонную прямую параллельно линиям частот вращения. Пересечение этой наклонной с вертикальной линией номограммы, соответствующей температуре 50°С, на которой нанесены величины кинематической вязкости в  /с при t = 50°С, определяет рекомендуемую вязкость. Например, радиальный однорядный шарикоподшипник (d = 60 мм при п — 1000 об/мин и t = 75 °С) рекомендуется смазывать маслом, имеющим вязкость 42 мм2/с при t = 50°С. В редукторах применяют следующие методы смазывания подшипниковых узлов: погружением подшипника в масляную ванну; фитилем , разбрызгиванием (картерная), под давлением (циркуляционная); масляным туманом (распылением). Масляную ванну применяют при dср < 200*

/с при t = 50°С, определяет рекомендуемую вязкость. Например, радиальный однорядный шарикоподшипник (d = 60 мм при п — 1000 об/мин и t = 75 °С) рекомендуется смазывать маслом, имеющим вязкость 42 мм2/с при t = 50°С. В редукторах применяют следующие методы смазывания подшипниковых узлов: погружением подшипника в масляную ванну; фитилем , разбрызгиванием (картерная), под давлением (циркуляционная); масляным туманом (распылением). Масляную ванну применяют при dср < 200*  мм*об/мин для горизонтальных валов, когда подшипник изолирован от общей системы смазки. Масло заливается в корпус через масленку, верхний уровень которой расположен по заданному уровню масла в корпусе.

мм*об/мин для горизонтальных валов, когда подшипник изолирован от общей системы смазки. Масло заливается в корпус через масленку, верхний уровень которой расположен по заданному уровню масла в корпусе.

|

|

|

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 43 |

| Кп.ДМ.01.25.0000 Пз |

мм*об/мин. Смазывание разбрызгиванием применяют, югда подшипники установлены в корпусах, не изолированных от общей системы смазки узла. Вращающиеся детали (зубчатые колеса, диски и пр.), соприкасаясь с маслом, залитым в картер, при вращении разбрызгивают масло, которое попадает на тела качения и беговые дорожки колец подшипников.

мм*об/мин. Смазывание разбрызгиванием применяют, югда подшипники установлены в корпусах, не изолированных от общей системы смазки узла. Вращающиеся детали (зубчатые колеса, диски и пр.), соприкасаясь с маслом, залитым в картер, при вращении разбрызгивают масло, которое попадает на тела качения и беговые дорожки колец подшипников. |

|

|

Для защиты подшипников от обильных струй масла (которые создают быстроходные косозубые шестерни или червяки) и от попадания в них продуктов износа ставят защитные шайбы.

Смазывание под давлением через форсунки применяют для редукторов, работающих продолжительное время без перерывов, а также для опор высокоскоростных передач, в которых необходимо обеспечить интенсивный отвод теплоты.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 44 |

| Кп.ДМ.01.25.0000 Пз |

|

|

|

Смазывание зацепления и подшипников производится разбрызгиванием жидкого масла. По табл. 10.9 устанавливаем вязкость масла. При контактных напряжениях σH =160 МПа и скорости скольжения υс= 4,15 м/с рекомендуемая вязкость масла должна быть приблизительно равна 15•  /с. По табл. 10.10 принимаем масло авиационное МС-22.

/с. По табл. 10.10 принимаем масло авиационное МС-22.

Рекомендуемые значения вязкости масел для червячных передач при 100°С

Таблица 1.14.1

| Контактные напряжения σH, МПа | Кинематическая вязкость | ||

| до 2 | св. 2 до 5 | св.5 | |

| До 200 Св. 200 до 250 «250» 300 | 25 32 40 | 20 25 30 | 15 18 23 |

Масла, применяемые для смазывания зубчатых и червячных передач

Таблица 1.14.2

| Сорт масла | Марка | Кинематическая вязкость  /с /с

|

| Индустриальное | И-12А И-20А И-25А И-30А И-40А И-50А И-70А И-100А | 10-14 17-23 24-27 28-33 35-45 при50°С 47-55 65-75 90-118 |

| Авиационное | МС-14 МК-22 МС-20 | 14 22 при 100°С 20,5 |

| Цилиндровое | 52 | 44-59 при100°С |

Сборка редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку редуктора производят в соответствии с чертежом общего вида. Начинают сборку с того,

что на червячный вал надевают крыльчатки и шариковые радиально-упорные подшипники,

предварительно нагрев их в масле до 80—100 °С. Собранный червячный вал вставляют в корпус.

При установке червяка, выполненного за одно целое с валом, следует обратить внимание на то,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 45 |

| Кп.ДМ.01.25.0000 Пз |

В нашем случае наружный диаметр червяка da1 =63 мм, а наружный диаметр подшипников 46309 D = 100 мм.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала;

затем надевают распорную втулку и устанавливают роликовые конические подшипники, нагретые в масле.

Собранный вал укладывают в основании корпуса и надевают крышку корпуса,

покрывая предварительно поверхности стыка фланцев спиртовым лаком.

Для центровки крышку устанавливают на корпус с помощью двух конических штифтов и затягивают болты.

Закладывают в подшипниковые сквозные крышки резиновые манжеты и устанавливают крышки с прокладками.

Регулировку радиально-упорных подшипников производят набором тонких металлических прокладок I и II

устанавливаемых под фланцы крышек подшипников.

Для регулировки червячного зацепления необходимо весь комплект вала с червячным колесом смещать

в осевом направлении до совпадения средней плоскости колеса с осью червяка. Этого добиваются

переносом части прокладок II с одной стороны корпуса на другую. Чтобы при этом сохранилась регулировка подшипников, суммарная толщина набора прокладок II должна оставаться без изменения.

Ввертывают пробку маслоспускного отверстия с прокладкой и маслоуказатель. Заливают в редуктор масло и

закрывают смотровое отверстие крышкой с отдушиной.

Собранный редуктор обкатывают и испытывают на стенде.

1.16 Используемая литература

Иосилевич, Г. Б. Прикладная механика : учеб. для немашиностроит. спец. вузов / Г. Б. Иосилевич, Г. Б. Строганов, Г. С. Маслов; ред. Г. В. Иосилевич. - М.: Высш. шк., 1989. - 350 с.

Сурин, В. М. Прикладная механика : учеб. пособие / В. М. Сурин. - 2-е изд., испр. - Минск : Новое знание, 2006. - 387 с.

Техническая механика : учеб. пособие / П. Н. Сильченко, М. А. Мерко, А. В. Колотов [и др.] - Красноярск : ИПК СФУ, 2008. - 295 с. - (Техническая механика : УМКД № 353-2007 / рук. творч. коллектива П. Н. Сильченко).

Техническая механика : практикум / П. Н. Сильченко, М. А. Мерко, А. В. Колотов [и др.] - Красноярск : ИПК СФУ, 2008. - 134 с. - (Техническая механика : УМКД № 353-2007 / рук. творч. коллектива П. Н. Сильченко).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 46 |

| Кп.ДМ.01.25.0000 Пз |

Прикладная механика. Руководство к решению задач : учеб. пособие / Е. В. Брюховецкая, Г. А. Кузнецов, Е. Г. Синенко [и др.]. — Красноярск : ИПЦ КГТУ, 2001.-163 с.

Механика : практикум / Е. В. Брюховецкая, М. А. Мерко, В. В. Несге- ренко, А. В. Колотов. - Красноярск : ИПЦ КГТУ, 2004. - 202 с.

Прикладная механика : учеб. пособие / В. В. Гузова, Е. Г. Синенко, М. А. Мерко, Е. В. Брюховецкая. - Красноярск : ИПЦ КГТУ, 2003.

Дополнительный

Яблонский, А. А. Курс теоретической механики: Статика. Кинематика. Динамика : учеб. пособие для студ. вузов, обуч. по техн. спец. /

А. Яблонский, В. М. Никифорова. - 9-е изд., стереотип. - СПб. : Лань, 2004.-765 с.

Мещерский, И. В. Задачи по теоретической механике : учеб. пособие / И. В. Мещерский, В. А. Пальмов, Д. Р. Меркин. — 39-е изд., стереотип. — М.: Лань, 2002.-448 с.

Фролов, К. В. Теория механизмов и машин / К. В. Фролов. -М. : Высш. шк., 2003.-496 с.

Сопротивление материалов : учеб. / А. В. Александров, В. Д. Потапов, Б. П. Державин; А. В. Александров. - М. : Высш. шк., 2001. - 560 с.

Феодосьев, В. И. Сопротивление материалов : учеб. : в 8 т. /

И. Феодосьев. - 12-е изд., стереотип. - М. : Изд-во МГТУ им. Н. Э. Баумана, 2004. - 589 с.

Дунаев, П. Ф. Конструирование узлов и деталей машин / П. Ф. Дунаев, О. П. Леликов. - М.: Высш. шк., 2003.

Чернавский, С. А. Курсовое проектирование деталей машин / С. А.Чернавский. - 2-е изд., испр. - М.: Машиностроение, 1988.

Техническая механика : организац.-метод. указания / П. Н. Силъченко, М. А. Мерко, А. В. Колотое [и др.] - Красноярск : ИПК СФУ, 2008. - (Техническая механика : УМКД № 353-2007 / рук. творч. коллектива П. Н. Сильченко).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 47 |

| Кп.ДМ.01.25.0000 Пз |

Курсовое проектирование деталей машин : учеб. пособие / С. А. Чернавский, К. Н. Боков, И. М. Чернин [и др.]. - М.: Машиностроение, 1988. — 416 с.

Шейнблит, А. Е. Курсовое проектирование деталей машин / А. Е. Шейнблит. — М.: Высш. шк., 1991. — 360 с.

Боков, К. Н. Детали машин: Атлас конструкций / К. Н. Боков, Д. В. Чернилевский, П. П. Будько. — М.: Машиностроение, 1985. — 575 с.

Детали машин: Атлас конструкций / под ред. Д. Н. Решетова. — М.: Машиностроение, 1979. — 367 с.

СТО 4.2-07-2008. Система менеджмента качества. Общие требования к построению, изложению и оформлению документов учебной и научной деятельности / разраб. Т. В. Сильченко, Л. В. Белошапко, В. К. Младен- цева, М. И. Губанова. - Введ. впервые 09.12.2008. - Красноярск : ИПК СФУ, 2008.-47 с.

Дата добавления: 2020-01-07; просмотров: 323; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!