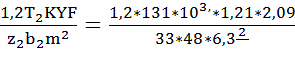

Проверка прочности зубьев червячного колеса на изгиб.

Эквивалентное число зубьев

Zv=  =

=  =66,8

=66,8

Коэффициент формы зуба по табл. 4.5

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 25 |

| Кп.ДМ.01.25.0000 Пз |

Напряжение изгиба [см. формулу (4.24)]

σF=  =6,3МПа

=6,3МПа

что значительно меньше вычисленного выше [σof] = 53,3 МПа.

Предварительный расчет валов редуктора и конструирование червяка и червячного колеса

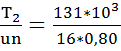

Крутящие моменты в поперечных сечениях валов: ведомого (вал червячного колеса)

Tк2= Т2 = 131* 103 Н*мм;

ведущего (червяк)

Tk1= T1  = 10,2*103 Н *мм

= 10,2*103 Н *мм

Витки червяка выполнены за одно целое с валом (рис. 12.22 и 4.1).

Диаметр выходного конца ведущего вала по расчету на кручение при

[ғк] = 25 МПа

dв1 ≥ 3  =

=  =12,6мм

=12,6мм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 26 |

| Кп.ДМ.01.25.0000 Пз |

Параметры нарезанной части: df1 = 35,2мм; d1= 50,4мм и dal= 63мм.

Для выхода режущего инструмента при нарезании витков рекомендуется участки вала, прилегающие к нарезке, протачивать до диаметра меньше df1.

Длина нарезанной части b1 =107мм.

Расстояние между опорами червяка примем l1=daM2= 234мм;

расстояние от середины выходного конца до ближайшей опоры f1=90 мм.

Ведомый вал (см. рис. 12.26).

Диаметр выходного конца

dB2=  =

=  =64мм

=64мм

Принимаем dB2=64мм.

|

|

|

Диаметры подшипниковых шеек dп2=55мм, диаметр вала в месте посадки червячного колеса dK2=60мм. Диаметр ступицы червячного колеса

dcm2= (1,6 / 1,8) dk2= (1,6 / 1,8)60= 96/108 мм;

Принимаем dcm2=100мм

Длина ступицы червячного колеса

lст2 =(1,2 /1,8)dk2= (1,2/1,8) 60 = 72/108 мм.

Принимаем lст2 = 90 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 27 |

| Кп.ДМ.01.25.0000 Пз |

Конструктивные размеры корпуса редуктора

В корпусе редуктора размещаются детали зубчатых червячных передач. При его конструировании должны быть обеспечены прочность и жесткость, исключающие перекосы валов. Для повышения жесткости служат ребра, располагаемые у приливов под подшипники. Корпус обычно выполняют разъемным, состоящим из основания (его иногда называют картером) и крышки . Плоскость разъема проходит через оси валов. В вертикальных цилиндрических редукторах разъемы делают по двум и даже по трем плоскостям. При конструировании червячных и легких зубчатых редукторов иногда применяют неразъемные корпуса со съемными крышками. Материал корпуса обычно чугун СЧ 10 или СЧ 15. Сварные конструкции из листовой стали Ст2 и СтЗ применяют редко, главным образом для крупногабаритных редукторов индивидуального изготовления. Толщина стенок сварных корпусов на. 20 — 30% меньше, чем чугунных.

|

|

|

За решением обратимся к рисункам 10.17, 10.18 и таблицам 10.2 и 10.3

Толщина стенок корпуса и крышки:

б=0,04а + 2 = 0,04•129+2=7,16мм

принимаем б=7мм;

б1=0,032а+2=0,032 •129+ 2 = 6,1мм,

принимаем б=6мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 28 |

| Кп.ДМ.01.25.0000 Пз |

b = b1= 1,5б = 1,5*7 =10,5мм.

Толщина нижнего пояса корпуса при наличии бобышек

р1= 1,5б= 1,5 • 7 =10,5мм;

р2 = (2,25/2,75)б=(2,25/2,75)7= 15,75/19,25мм,

принимаем р2 = 15мм.

Диаметры болтов:

фундаментных d1=(0,03 /0,036)а+12 = (0,03 /0,036)129+ 1 =15,87/19,25мм.

принимаем болты с резьбой М18:

диаметры болтов d2 = 16мм и d3 = 12 мм.

Дата добавления: 2020-01-07; просмотров: 260; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!