ПЕРЕНОСНЫЕ ДИАГНОСТИЧЕСКИЕ УСТРОЙСТВА

Переносные АСТД находят всё более широкое применения. Причина тому – развитие микропроцессорной техники, средств отображения информации и систем передачи данных. Можно выделить два подхода к созданию переносных АСТД: создание специализированных устройств на базе специальной аппаратной части и использование стандартных измерительных средств с настройкой и адаптацией их под диагностируемый объект. Оба варианта построения систем одинаково распространены на транспорте. Однако использование стандартных промышленных узлов и устройств, в т.ч. планшетных компьютеров, становится всё более популярным.

Унифицированное построение аппаратной части и относительная простота разработки программного обеспечения с использованием языков программирования высокого уровня (С++, Pascal и др.) позволяют достаточно быстро разрабатывать различные виды переносных систем, поэтому их число измеряется десятками. Далее описаны наиболее распространенные из них.

Доктор-30. Пожалуй, самая известная и распространенная переносная АСТД в отечественных локомотивных депо – это «Доктор-30» (Рис.5.11). Система предназначена для измерения активного сопротивления постоянному току, индуктивности, временных интервалов срабатывания электрокоммутационной аппаратуры, измерения сопротивления нагрузки низковольтных цепей, коэффициентов трансформации электрических машин постоянного тока и трансформаторов, а также выдачи напряжения постоянного и пульсирующего тока, используемых для диагностирования и настройки электрических цепей, узлов и аппаратов локомотивов. «Доктор-30» обрабатывает и сохраняет результаты измерений, может выводить их на встроенный ЖКИ-экран, а в случае подключения – на экран монитора и печать. Данные могут накапливаться и передаваться на стационарный компьютер.

«Доктор-030М» представляет собой аппаратно-программный диагностический комплекс, состоящий из базового блока, в котором установлен промышленный компьютер, источники питания, жидкокристаллический дисплей, и набора сменных измерительных модулей, осуществляющих измерения соответствующих параметров и передачу данных в компьютер базового блока. Управление работой СКД «Доктор-030М» производится с помощью пульта дистанционного управления, либо с помощью стандартной клавиатуры, подключаемой к базовому блоку.

Рисунок 5.11 – Переносная универсальная АСТД

Серия мобильных приборов контроля и диагностики «Доктор-060». В НИИТКД разработана и широко внедрена серия приборов диагностирования (переносных АСТД) для различных видов оборудования. В состав комплекса входит рабочее место мастера «Доктор-060ММ», стационарный блок приёма-передачи данных «Доктор-060СТ» и набор мобильных приборов контроля и диагностирования (Рис.5.12). Приборы серии «Доктор-60» приходят на смену прибору «Доктор-30»

Рисунок 5.12 – Переносной диагностический прибор серии «Доктор-060»

Процесс измерения диагностических параметров и показателей оборудования осуществляется оператором при помощи мобильных приборов и диагностирования. Результаты замеров отображаются на встроенном дисплее мобильного прибора и передаются в базу данных АРМ Мастера, где происходит их качественная оценка и хранение. Результаты диагностирования (норма / не норма) передаются обратно на мобильные приборы и выводятся на дисплей.

На основании накопленной информации на рабочем месте мастера формируется протокол испытаний оборудования, который при необходимости может быть выведен на печать. Связь между составными частями системы беспроводная, питание блоков контроля и диагностики автономное от встроенных аккумуляторных батарей.

Использование «Доктор-060»в цехах при техническом обслуживании позволяет выявлять неисправности на ранних стадиях, что сокращает число отказов электрического оборудования во время эксплуатации.

«Доктор-060Z» предназначен для контроля параметров и выявления дефектов обмоток тяговых электродвигателей и другого электрооборудования тягового подвижного состава железнодорожного транспорта. Для подключения к объекту диагностирования «Доктор-060Z» комплектуется специальным щупом с зажимами типа «крокодил» на концах. Оператор управляет процессом измерения при помощи клавиатуры, расположенной на лицевой стороне прибора, путем выбора соответствующих пунктов меню, выводимого на дисплее. Служебные операции, связанные с идентификацией диагностируемого оборудования, выбором вида ремонта и передачей данных на рабочее место мастера, также осуществляются при помощи клавиатуры. «Доктор-060Z» позволяет производить измерение (вычисление) и оценивать в соответствии с нормированными значениями следующие параметры диагностируемого оборудования:

- фактор потерь (тангенс угла диэлектрических потерь), который характеризует потери, вызываемые токами проводимости в изоляции. Несоответствие данного параметра нормативному, свидетельствует об увлажнении, местном разрушении или загрязнении изоляции;

- добротность (величина обратная фактору потерь), измерение которой наиболее рационально при контроле наличия межвитковых замыканий, ухудшения изоляционных свойств обмоток;

- емкость, также позволяет оценивать качество изоляции: степень увлажнения изоляции, загрязнение, местное разрушение и ухудшение характеристик масла;

- индуктивность, измеряется для контроля состояния катушек электрических аппаратов, выявления межвитковых замыканий и обрывов;

- сопротивление (активное) катушек (обмоток) контролируется на соответствие заводским нормам и требованиям Правил ремонта и ТО электрических аппаратов;

- в автоматизированном режиме осуществлять поиск межвитковых замыканий в обмотке якоря.

«Доктор-060М» предназначен для контроля параметров и выявления дефектов изоляционных конструкций различного электрооборудования подвижного состава. Может использоваться как в составе комплекса диагностического оборудования серии «Доктор-060», так и в качестве самостоятельного измерительного устройства.

«Доктор 060Е» предназначен для диагностирования электрических цепей подвижного состава при проведении периодических ремонтов, а также по выходу локомотива из ремонта.

«Доктор-060ПГ» предназначен для контроля технических характеристик токоприемников электроподвижного состава в цехах по его ремонту вне контактной сети. Позволяет выполнять измерения и контроль параметров (норма / не норма) токоприемников, производить идентификацию локомотива, на котором они установлены, и идентификацию работника, производящего измерения.

«Доктор-060АТ» предназначен для контроля технических характеристик автотормозного оборудования тягового подвижного состава на тракционных путях депо, согласно требованиям инструкции ЦТ-533 и ЦТ – ЦВ – ЦЛ – ВНИИЖТ/ 277. "Доктор -060АТ" позволяет выполнять измерения и контроль параметров (норма / не норма) автотормозного оборудования, производить идентификацию локомотива и идентификацию персонала, производящего измерения.

Рабочее место мастера «Доктор-060ММ» предназначено для:

- сбора, обработки и хранения данных, полученных от приборов серии "Доктор-060" в результате выполнения операций диагностики;

- управления процессом контроля и диагностики;

- передачи нормированных значений диагностируемых параметров на приборы серии "Доктор-060";

- самодиагностики системы;

- визуального отображения информации о ходе процесса диагностики на дисплее;

- формирования протоколов испытаний с возможностью вывода на печать;

- передачи данных в общую базу для создания электронного паспорта локомотива.

Диагностирование токоприемников. На ПТОЛ и в депо необходимо проверять основные параметры токоприемников электроподвижного состава непосредственно на крыше локомотива. Для этого удобно использовать переносные АСТД, пример которой показан на Рис.5.13. Система содержит магниты, выдвигаемые при повороте рукоятки. Внутри находится лента и электро-механический элемент измерения. Имеется микропроцессорный блок, фиксирующий результаты измерений и позволяющий передать информацию по радиоканалу на переносной или стационарный компьютер. Система фиксирует силу натяжения, временные параметры поднятия и опускания, а также сами линейные перемещения. Система имеет автономное питание.

Рисунок 5.13 – Переносная АСТД токоприемников (на примере ОКО-ПГ)

Охлаждение ТЭД. Важный показатель для надежной работы ТЭД – напор охлаждающего воздуха. Необходимо контролировать статический напор воздуха в системе охлаждения тяговых электродвигателей в условиях локомотивного депо и ремонтных заводов (Рис.5.14). Прибор ОКО-Д позволяет дополнительно контролировать дифференциальное давление воздуха, измерять температуру.

а – ОКО-Д б - Прибор ПМУ СНВ

Рисунок 5.14 – Переносные АСТД системы охлаждения ТЭД

Сопротивление изоляции. Одна из главных диагностических операций при техническом обслуживании и ремонте локомотивов – контроль параметров изоляции ТЭД, электрических аппаратов, других цепей электровоза. Примеры систем контроля изоляции показаны на Рис.5.15. Приборы позволяют измерять сопротивление изоляции, определять увлажненность изоляции по коэффициенту абсорбции, определять степень старения изоляции по коэффициенту поляризации и др. Результаты измерения сохраняются в памяти прибора и могут передаваться на переносной или стационарный компьютер.

а - "Кедр-2" б - "ОКО-М"

Рисунок 5.15 – Переносные приборы контроля изоляции

Переносные системы контроля вибрации (Рис.5.16)менее распространены, чем стационарные (Вектор, Прогноз и др.), однако их применение также может быть полезным. Системы могут быть полезны для определения мест разбалансировки, ослабления креплений, потери соосности и отказа подшипников.

Рисунок 5.16 – Переносная система контроля вибрации (ОКО-ВД)

| Рисунок 5.17– Прибор прооверки электрических цепей |

Переносные системы диагностирования также используются для измерения конечного нажатия контакторов, контроля параметров полупроводниковых силовых приборов (диодов, тиристоров и др.), контроль электромагнитных контакторов, диагностирование пневмоприводов, диагностирования реле и резисторов и многого другого.

В заключение раздела приведем пример еще одного вида переносного диагностирования, находящего в последнее время всё большую популярность. Это – тепловизоры (Рис.5.18). Любая неисправность как правило приводит к нарушению (увеличению и или уменьшению) теплообмена. Плохой контакт или не затянутое болтовое соединение приводит к повышению температуры в зоне контакта, неработающий электронный узел – к понижению температуры, загрязненность холодильных камер – к перераспределению температуры в системе охлаждения дизеля. Увеличивается нагрев и при наличие дефекта в механических передачах, подшипниках и др. Всё это можно наглядно увидеть с помощью тепловизора. Тепловизор идеально подходит для технического обслуживания электроустановок, электромеханического оборудования, контрольно-измерительных приборов, систем обогрева, вентиляции и кондиционирования воздуха.

Рисунок 5.18 – Тепловизоры

БОРТОВЫЕ МСУ

Главный недостаток стационарных и переносных АСТД – отсутствие информации о характере работы локомотива в процессе поездки, достаточно большое время на проведение диагностирования. Системные недостатки стационарных и переносных АСТД можно преодолеть путем использования информации бортовых микропроцессорных систем.

Задача системы технического обслуживания и ремонта – обеспечить максимальное время нахождения подвижного состава в эксплуатации. Поэтому предпочтительным является использование встроенных и бортовых систем технического диагностирования. Диагностирование производится в реальном масштабе времени. На втором после встроенных систем месте - бортовые системы диагностирования, которые осуществляют контроль технического состояния локомотива в целом, обработку, анализ и хранение информации от встроенных систем, взаимодействие с внешними информационно-управляющими системами как в режиме реального масштаба времени (перспективная задача), так и в условиях депо при техническом обслуживании. Только в случае недостаточности функций встроенных и бортовых систем диагностирования следует использовать внешние системы диагностирования: стационарные и переносные.

Встроенные системы являются неотъемлемой частью диагностируемого оборудования, бортовые системы являются внешними по отношению к объекту диагностирования и внутренними по отношению к локомотиву – строятся, как правило, на базе промышленных компьютеров. Бортовые системы технического диагностирования опрашивают микропроцессорные встроенные системы и обычно представляют собой встраиваемый в панель кабины машиниста локомотива стандартный промышленный компьютер.

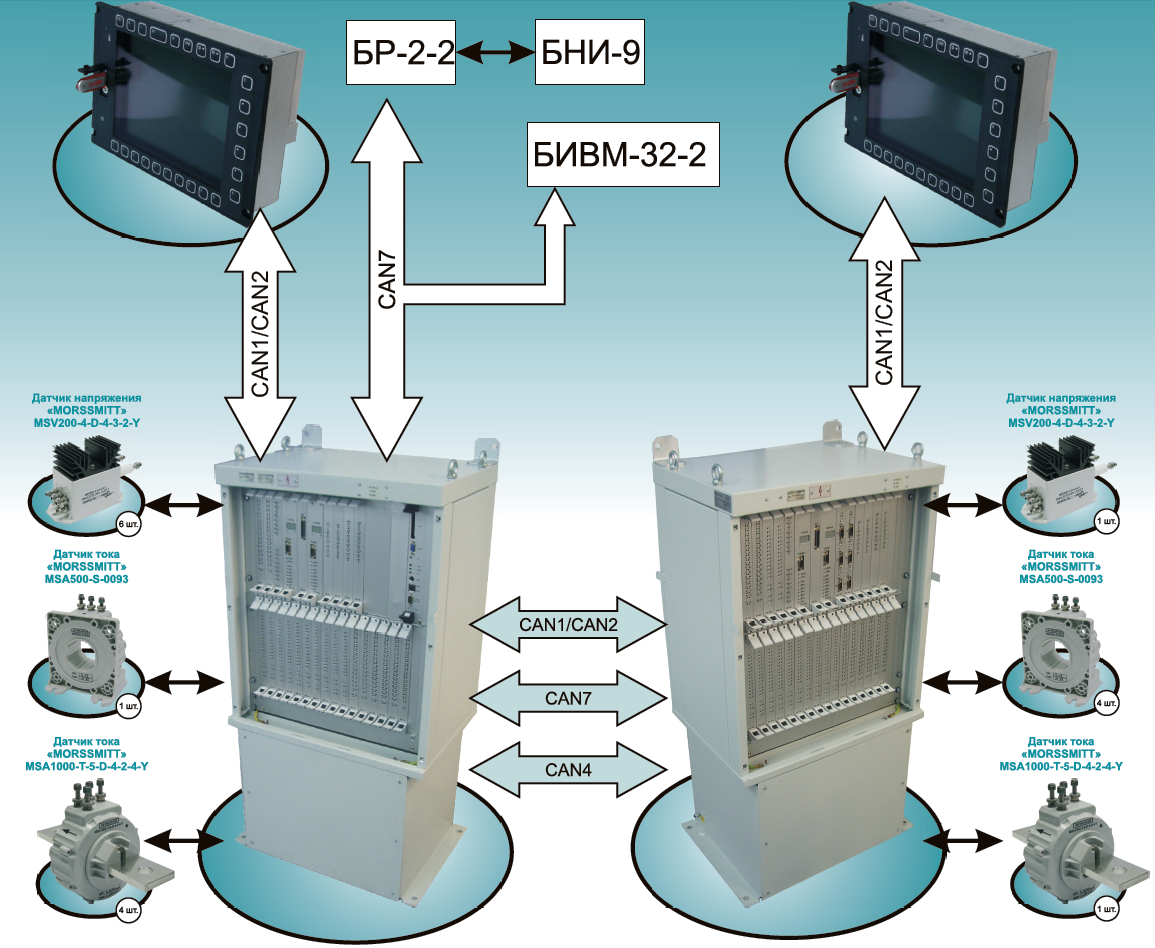

Главным источником диагностической информации на борту современных отечественных локомотивов являются бортовые микропроцессорные системы управления (МСУ) различного назначения. Техническое исполнение различных МСУ похоже (Рис.5.19): в электрическом шкафу с климат-контролем располагается кросс-оборудование, в которое вставляются сменные модули МСУ – кассеты. В число сменных модулей входят сами микропроцессорные блоки, модули ввода информации, модули управляющих воздействий, источники питания, модули приема-передачи информации и др.

МСУ часто исполняются с резервированием («холодным» и «горячим»). На Рис.5.19а показан МСУЭ с одним комплектом, на Рис.5.19г первый и второй комплекты аппаратуры МСУД расположены не в первом и втором этажах электрического шкафа, а оптимизированы исходя из наилучшей компоновки шкафа.

а - МСУЭ (полукомплект) б - соединение МСУЭ с цепями электровоза

в - МСУ тепловозов GE

(США)

г – МСУД электровозов «Ермак» (2ЭС5К и др.) и ЭП1М

(электрический шкаф со снятой защитной крышкой)

Рисунок 5.19 –Внешний вид МСУ

Рисунок 5.19 д - Комплект аппаратуры МПСУ и МСУД электровозов

а - Пример экранной формы («кадра») бортового компьютера

б - Пример диагностического кадра бортового компьютера

в - бортовые компьютеры в пульте машиниста

г - бортовой компьютера GERSYS д - «упрощенные» бортовые компьютеры зарубежных локомотивов

Рисунок 5.20 –Бортовые компьютеры (блоки индикации)

Наряду с МСУ в отдельную группу следует выделить средства визуализации информации, реализуемые на базе промышленных компьютеров (как правило, стандартных). Эти бортовые компьютеры (Рис.5.20) получают информацию от МСУ, обрабатывают ее, сохраняют и визуализируют – представляют в наглядном виде на экране. Часто бортовые компьютеры выполняют функцию архивирования диагностических данных. Часто их называют «Блок индикации» (БИ).

Блок индикации позволяет выводить диагностическую информацию машинисту как в случае появления неисправности, так и по запросу машиниста. Блок индикации должен иметь систему поддержки принятия решений машинистом, а в идеале – позволять по заданию машиниста собирать аварийные схемы, позволяющие пусть и с потерей мощности, но выехать с перегона. Опыт создания таких систем уже есть, однако большинство блоков индикации работают только в режиме подсказки.

При всём разнообразии решаемых задач все МСУ имеют унифицированный набор функций:

1. Опрос датчиков локомотива (скорости, тока, напряжения, температуры, частоты вращения, давления и др.). Датчик это устройство, преобразующее контролируемый параметр в электрический сигнал, который может быть передан в МСУ как в цифровом, так и аналоговом виде. В качестве датчика могут выступать и рабочие сигналы локомотива, если есть возможность (через гальваническую развязку и аттенюатор) непосредственно вводить из в МСУ. Датчики опрашиваются с определенной периодичностью, информация сохраняется в памяти МСУ и используется для управления. МСУ без датчиков не бывает.

2. Воздействие на цепи локомотива: наряду с функцией опроса датчиков, как правило, есть и управляющие функции. Воздействие на цепи управления локомотива происходит через штатные системы управления локомотива, в т.ч. и микропроцессорные: электрические аппараты, выпрямительно-инверторные установки, релейные цепи и др. Воздействие на цепи управление может носить как характер защитных функций, так и непосредственного управления.

3. Визуализация информации: одной из функций МСУ является наглядное предоставление информации машинисту. Как правило само МСУ информацию не визуализирует – для этого используются бортовые компьютеры промышленного изготовления. Наряду с визуализацией информации можно выделить более сложную функцию – поддержка принятия решений (ППР). Системы ППР (СППР) реализуются, как правило, с использованием бортового компьютера.

4. Аналитика и управление: собственно управление в МСУ реализуется с помощью программного обеспечения, которое записывается в память микропроцессорного модуля МСУ. Именно поэтому МСУ часто называют аппаратно-программными комплексами. Все операции МСУ выполняет исключительно по записанным в него программным алгоритмам.

5. Хранение информации. Любая МСУ для своей работы использует информацию, которая хранится в оперативной памяти. Для сохранения этой информации на более длительное время (в т.ч. и для накопления) используются флешь-память или жесткие магнитные диски. Именно наличие долговременной памяти делает возможным использование большинство МСУ для диагностирования технического состояния локомотива, чему и посвящена настоящая Концепция.

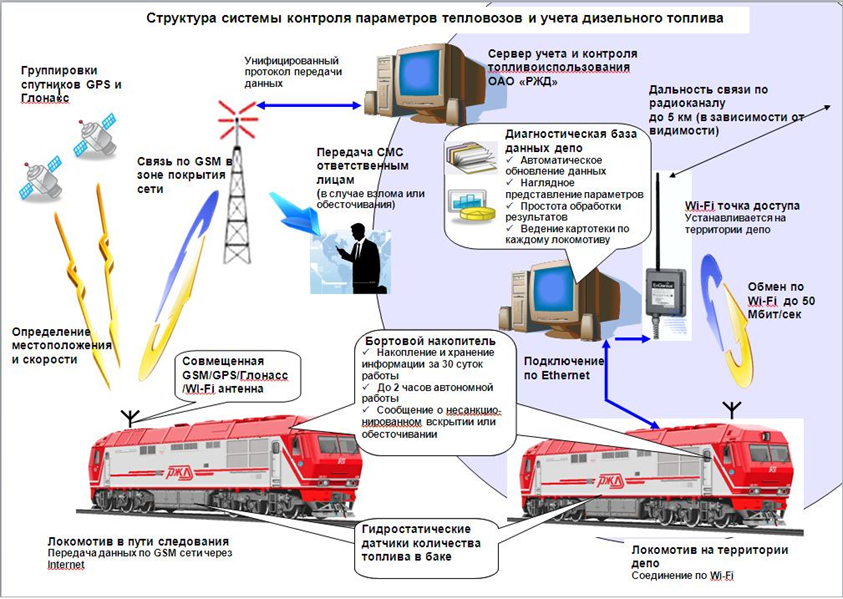

6. Передача информации на стационарный компьютер. Для использования информации для мониторинга технического состояния локомотива важно передать информацию в стационарную информационную сеть. Современные МСУ имеют один или несколько из перечисленных ниже способов передачи данных (Рис.5.21):

- считывание информации непосредственно со встроенной флешь-памяти или жесткого диска МСУ;

- сброс информации на переносную флешь-память (или Notebook) на локомотиве c дальнейшим переносом на стационарный компьютер;

- передача информации по радиоканалу на территории депо или станции по каналу стандарта Wi-Fi;

- передача информации по GPRS-каналу через сотового оператора на сервер стационарной подсистемы (АРМ МСУ).

7. Обработка информации на стационарном рабочем месте. Перенесенная с МСУ информация используется на стационарном персональном компьютере с помощью специального программного обеспечения. Совокупность компьютера с установленным на нем специализированным программным обеспечением в настоящей Концепции будет называться автоматизированным рабочим местом – АРМ МСУ. АРМ МСУ является базовым элементом Системы Мониторинга, на котором реализуются большинство диагностических функций:

- анализ наличия нарушений режимов эксплуатации локомотива;

- выявление предотказных состояний по выходу параметров за допуски и специальным алгоритмам;

- анализ характеристик локомотива в момент отказа;

- формирование отчетных форм, актов и других документов;

- комплексный анализ информации.

а – С помощью переносной флэш-памяти

б – По радиоканалу (пример из проекта ВНИКТИ)

Рисунок 5.21 – Считывание информации с МСУ

8. Централизованное хранение диагностической информации. АРМ МСУ может работать как автономный, так и в распределенной сети данных, что является предпочтительней.

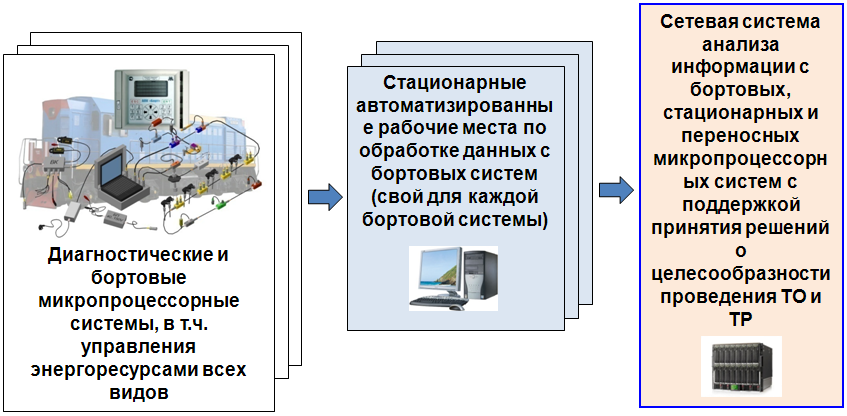

Таким образом, МСУ различного назначения имеют однотипную структуру и функциональность. Наличие долговременной памяти, средств передачи данных и соответствующих АРМ МСУ делает пригодными большинство МСУ для их использования в качестве источников диагностической информации. Таким образом, уже сейчас на отечественных локомотивах имеется ценная диагностическая информация, которую можно использовать для мониторинга технического состояния локомотива и построения системы планово-предупредительных ремонтов с учетом фактического технического состояния локомотивов и отдельных его узлов, агрегатов и оборудования (Рис.5.22).

| Рисунок 5.22 – Принцип диагностирования с использованием МСУ |

Примечание. Следует отметить, что попытки создания бортовых систем диагностирования при отсутствии микропроцессорного управления не имеют успеха. Главная причина – техническое обслуживание этих систем: возможность эксплуатации локомотива при неработающей системе диагностирования приводит к постепенному выходу ее из строя. Только если система диагностирования является частью системы управления, ее эксплуатация оказывается успешной. Еще лучше, если она включена в технологический процесс технического обслуживания локомотива, является первичным источником информации о техническом состоянии локомотива, наличие неисправностей, сбоев и нарушений режимов эксплуатации.

МСУ для задач диагностирования выполняют следующие функции:

1. Сбор данных (опрос датчиков), обработка и сохранение данных.

2. Визуализация информации машинисту.

3. Поддержка принятия решений машиниста.

4. Передача информации на АРМ МСУ (через флэш-память, Wi-Fi, GPRS и/или другим способом).

5. Анализ данных на АРМ МСУ.

МСУ позволяют контролировать нарушения режимов эксплуатации локомотивов (эксплуатационные отказы) по вине следующих групп работников транспорта:

- Машинисты: неправильное управление локомотивом, нарушение регламента включения, выключения и езды на локомотиве, несоблюдение токового режима работы тяговых электродвигателей (ТЭД) и главных генераторов дизель-генераторной установки), многократное восстановление защиты (более трех раз), боксование и юз, необоснованное отключение автоматики и др.;

- Поездные диспетчеры: неправильное планирование графика движения поездов, нарушение или необоснованная установка массы поезда («весовой нормы»), необоснованный выбор параметров движения на руководящем подъеме, остановка у входного светофора, протягивание и др.;

- Энергоснабжение: пониженное или повышенное напряжение в контактной сети, броски напряжения, аварийное отключение напряжения;

- СЦБ: сбои в работе автоматической локомотивной сигнализации с последующим срабатыванием защитной автоматики локомотива.

По экспертной оценке число эксплуатационных отказов локомотива составляет не менее 20% от их общего числа. Таким образом, выявление случаев нарушения режимов эксплуатации по данным МСУ с последующим разбором и устранением причин нарушений позволяет существенно повысить надежность локомотивов. При этом основными диагностическим операциями будут являться следующие контрольные функции:

- соблюдение температурных режимов тепловозов при включении, выключении и прогреве дизель-генераторной установки (ДГУ);

- соблюдение частоты вращения дизеля;

- соблюдение интервалов езды с часовыми, длительными и пусковыми (пятиминутными) токами ТЭД;

- ограниченное число срабатывания аппаратов защиты;

- отсутствие боксования и юза;

- ограниченный темп набора позиций управления ДГУ;

- соблюдение скоростного режима;

- другие нарушения регламентов эксплуатации локомотивов.

Таким образом, мониторинг наличия нарушений в процессе эксплуатации локомотивов – относительно простой, но эффективный способ повышения надежности локомотивов с использованием МСУ. Второй достаточно простой способ использования диагностической информации МСУ – контроль фиксируемых в МСУ параметров на их соответствие допускам. В данном случае после ввода данных в АРМ МСУ формируется отчет о наличие и времени возникновения выхода указанного параметра за допуск. Например:

- заниженные или завышенные обороты дизеля;

- выход температуры масла или воды за допуски;

- разность токов тяговых двигателей;

- разность мощностей секций локомотива;

- срабатывание защиты;

- др.

Отличие от предыдущей функции (контроля режима эксплуатации) алгоритм принятия решения о причине выхода параметра за допуски более разветвленный и не формализованный. Возможны следующие действия:

- дополнительный просмотр осциллограмм;

- дополнительный осмотр во время технического обслуживания или ремонта;

- дополнительное диагностирование при помощи стационарных или переносных систем;

- предупредительная замена подозреваемого в скрытом отказе модуля.

Наряду с простой проверкой параметров на их соответствие допускам необходимы сложные алгоритмы, позволяющие путем сравнения двух и более параметров диагностировать отказные и предотказные состояния локомотива, а также наличие нарушений режимов эксплуатации. Эти алгоритмы диагностирования наиболее важны, но требуют интеллектуальных затрат времени на их разработку. Как правило алгоритмы диагностирования нарабатываются в процессе эксплуатации и накопления опыта разбора сложных случаев отказов. Несмотря на свою сложность, рекомендации (в отличие от предыдущего вида диагностирования) достаточно просты.

Вопрос о выборе всех необходимых для мониторинга технического состояния параметров по-прежнему остается открытым. С одной стороны, согласно теории технической диагностики для контроля работоспособности системы (в т.ч. локомотива) достаточно т.н. «основных диагностических параметров», которыми являются входные и выходные параметры системы. С другой стороны, для прогнозирования предотказных состояний, локализации места отказа, выявления нарушений желательно иметь «дополнительные диагностические сигналы» - параметры внутренних цепей. Но при этом растет стоимость системы, понижается ее надежность.

При использовании МСУ проблема выбора контролируемых сигналов не стоит: используются все те сигналы, накопление информации от которых заложено в конструкцию и программу той или иной МСУ.

Дата добавления: 2019-09-13; просмотров: 2909; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!