СИСТЕМЫ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

Неразрушающий контроль - важнейшее средство обеспечения безопасности железнодорожного транспорта (Рис.5.8). Именно методы неразрушающего контроля позволяют находить скрытые дефекты (микротрещины, раковины, посторонние вкрапления в металл и др.) в ответственных узлах подвижного состава: колесных парах (шейка оси, ось, бандаж), поводках механических передач, редукторах, автосцепках, элементах ДГУ и др. В этом виде диагностирования накоплен большой положительный опыт. Продолжается широкая научно-методическая работа по внедрению современных научно-технических разработок, направленных на повышение безопасности работы подвижного состава.

Рисунок 5.8 – Стенд ультразвуковой и магнитной (магнитопорошковой) дефектоскопии

Примечание: все АСТД, по сути, относятся к неразрушающим методам контроля. Термин «Неразрушающий контроль» пришел из Материаловедения, где первые методы испытания образцов материалов (на прочность, хрупкость, текучесть, твердость, упругость и др.) были именно разрушающими.

Большинство используемых стендов неразрушающего контроля до сих пор нельзя отнести к классу АСТД: диагноз формируется субъективно путем визуального наблюдения результатов ультразвукового или магнитного контроля. Как и в случае с другими неавтоматизированными системами диагностирования, для ввода результатов диагностирования в АСУ используются терминалы, представляющие собой стойку с сенсорным монитором или вандало-защищенной клавиатурой снаружи, и компьютером и сетевым оборудованием внутри (Рис.5.9).

Большинство используемых стендов неразрушающего контроля до сих пор нельзя отнести к классу АСТД: диагноз формируется субъективно путем визуального наблюдения результатов ультразвукового или магнитного контроля. Как и в случае с другими неавтоматизированными системами диагностирования, для ввода результатов диагностирования в АСУ используются терминалы, представляющие собой стойку с сенсорным монитором или вандало-защищенной клавиатурой снаружи, и компьютером и сетевым оборудованием внутри (Рис.5.9).

Рисунок 5.9 – Терминал для ввода информации в АСУ

ВИБРОДИАГНОСТИРОВАНИЕ

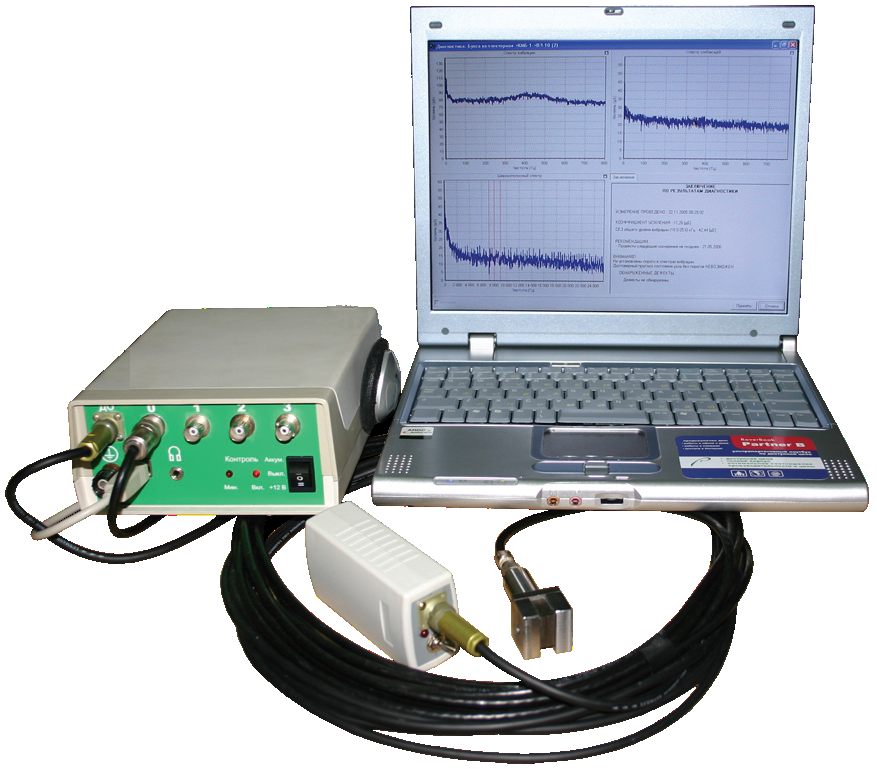

В особую крупную группу стационарных АСТД следует выделить вибродиагностирование колесно-моторных блоков локомотивов (Рис.5.10). В отличие от неразрушающего контроля, вибродиагностирование позволяет проверить узел без его разбора, путем вывешивания локомотива, тележки или одного колесно-моторного блока (КМБ) на домкраты с последующим «прокручиванием» колес и контролем виброускорений с помощью специальных датчиков.

Все виды дефектов вращающегося оборудования с помощью вибродиагностирования определяются за несколько месяцев до возникновения опасного отказа, что позволяет планировать объем и сроки проведения ремонтных работ. Во всех типах стационарных систем измерения проводятся автоматически.

Основные производители систем вибродиагностирования – компании ВАСТ (АСТД серии «Вектор») и НИИТКД (АСТД серии «Прогноз»).

а - Вывешивание КМБ при вибродиагностировании

б - Контрольные точки для установки вибродатчиков

в - аппаратные средствасистемы вибродиагностирования «Прогноз-1М»

Рисунок 5.10 – Вибродиагностирование

Дата добавления: 2019-09-13; просмотров: 783; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!