БЕЗБУМАЖНЫЕ ТЕХНОЛОГИИ УПРАВЛЕНИЯ

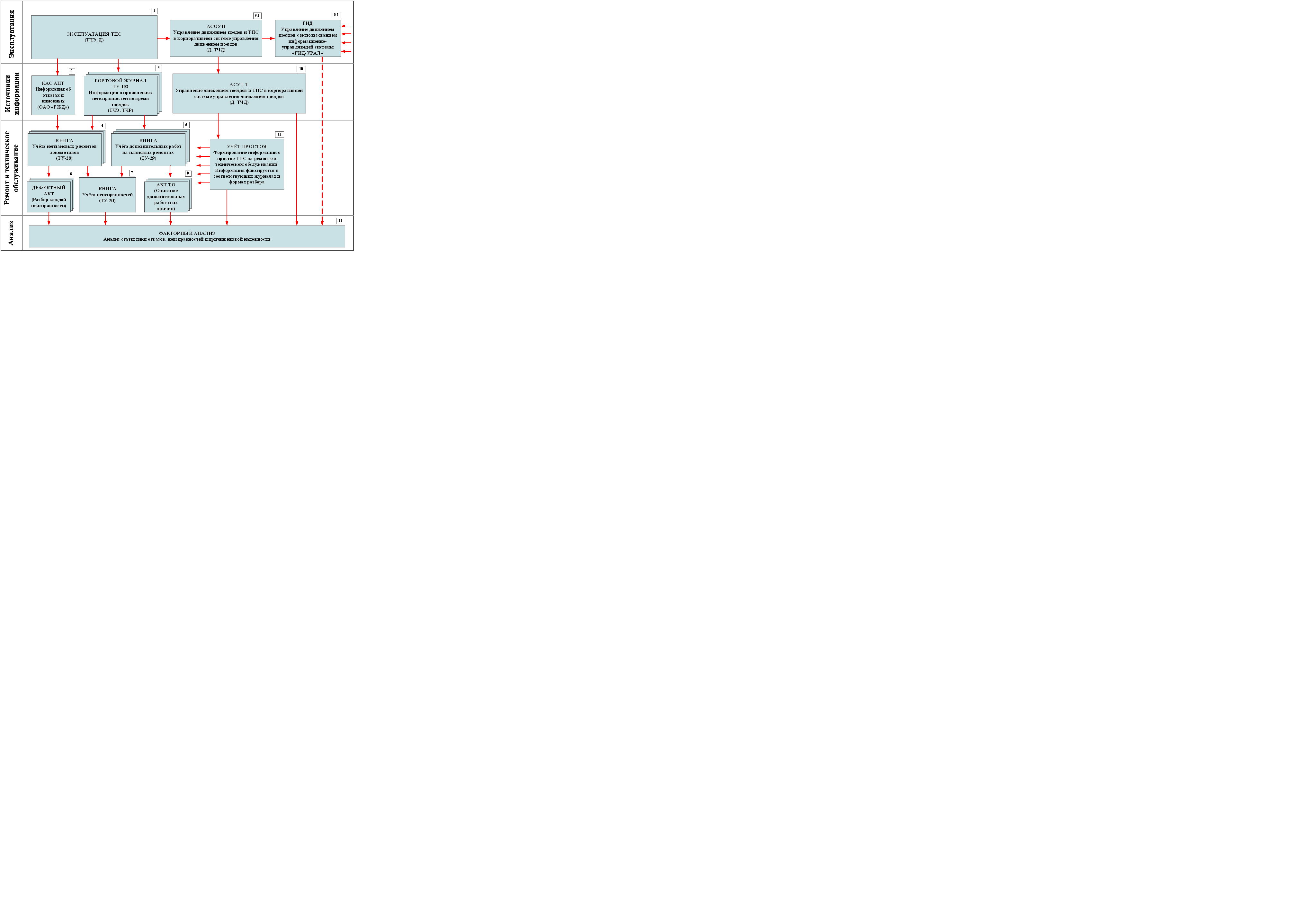

В ремонтных локомотивных депо сложилась определенная система учета и анализа надежности локомотивов (Рис.5.38), которая в процессе автоматизации и реинжиниринг работы депо заменяется на безбумажную (Рис.5.39). В процессе эксплуатации ТПС происходят отказы (блок 1). Основным хранилищем информации об отказах технических средств железнодорожного транспорта является информационно-управляющая система КАС АНТ. Система успешно используется для разбора браков в работе технических средств, отнесении ответственности за отказ. Кроме отказов по классификации КАС АНТ на локомотиве могут возникать другие инциденты (ситуации, отличные от нормальной работы), которые фиксируются в бортовом журнале формы ТУ-152.

В ремонтном локомотивном депо обнаруженные неисправности фиксируются в журналах формы ТУ-28 при неплановых ремонтах (блок 4) и формы ТУ-29 при плановых ремонтах (блок 5). По каждой неисправности составляются соответственно Акты технического осмотра (блок 8) или дефектная ведомость (блок 6). На основании перечисленных документов ведется журнал неисправностей ТУ-30 (блок 7).

На основании информации, хранящейся в описанных журналах и актах в депо ежемесячно, ежеквартально и по итогам работы за год формируется отчетно-аналитический документ «Факторный анализ» (блок 12).

Контроль и управление дислокацией поездов и ТПС в ОАО «РЖД» осуществляется с использованием информационно-управляющей системы АСОУП (блок 9.1), на базе которой построена информационно-управляющая система «График исполненного движения» - ГИД (блок 9.2). Обе системы являются базовыми системами для дорожных центров управления движением поездов (ДЦУП). На базе взаимодействия с АСОУП (блок 9.1) реализована информационно-управляющая система управлением локомотивами на полигоне АСУТ-Т (блок 10). Информация о дислокации локомотивов и обобщенные справочные данные комплексно используются в работе депо (блок 11), в т.ч. в описанных выше формах (блоки 4 – 8). Информация АСУТ-Т также используется при факторном анализе в явном виде и через другие учетные формы.

При факторном анализе (блок 12) также возможно использование информации непосредственно из «ГИД-Урал» (блок 9.2) – как это делается, например, на Красноярской ж.д.

| Рисунок 5.38 – Существующая в ТЧР технология управления надежностью |

| МСУ |

| Рисунок 5.39 – Реинжиниринг системы управления надежностью ТПС |

«Бумажная» неавтоматизированная система управления надежностью обладает рядом недостатков, главными из которых являются:

1 Отсутствие замкнутого цикла постоянного улучшения. Существующая схема управления не реализует принцип постоянного улучшения. Имеют место корректирующие действия по отдельным актам разбора, но система статистического управления надежностью как непрерывно действующая система постоянного улучшения отсутствует.

2 Использование бумажных учетных форм приводит к существенным потерям времени при обработке информации. Любое изменение условия запроса (новая аналитическая форма) приводит к существенным дополнительным затратам времени.

3 Отсутствие единой электронной учетной формы. Отказ от использования бумажных учетных форм затрудняется отсутствием универсальной единой учетной электронной формы.

4 Использование при анализе устаревших методов. В депо имеет место формирование отчетов с построением таблиц в текстовом редакторе Word и расчетом показателей вручную (на калькуляторе). Это приводит как существенным временным затратам, так и к повышению вероятности появления ошибок в расчетах.

5 Отсутствие автоматизации поддержки принятия решений (СППР). В депо все анализы производятся вручную без использования средств автоматизации инженерной деятельности. Документ «Факторный анализ» формируется вручную в текстовом редакторе MS Word. В результате аналитическая деятельность технологической группы находится на недостаточном уровне: у группы практически нет времени на интеллектуальную деятельность по анализу причин низкой надежности.

6 Низкий аналитический уровень факторного анализа. Аналитический документ «Факторный анализ» является в основном описательным: констатируются имевшие место браки и неисправности. Анализ сводится к сравнению с аналогичными предыдущими периодами времени, представлению материала в виде диаграмм. В анализе не используются рекомендованным стандартами качества методы анализа: диаграммы Парето и Исикавы, методики 8D, 5W-2Н и др. Также не используются рекомендованные методы статистического анализа. Например, Стандарт качества ОАО «РЖД» СТК 1.10.004 устанавливает методы решения задач улучшения качества: диаграммы Исикавы и Парето, методы мозгового штурма, расслоения, «семь вопросов», «8 шагов». Предлагаются блок-схемы применения корректирующих мероприятий для устранения уникальных и системных несоответствий. Приводится типовой перечень наиболее вероятных причин несоответствий, форма документа плана корректирующих и предупреждающих мероприятий. Другой пример – методика М1.05.001, где применительно к «Гемба» (предприятие, цех, участок, место, где непосредственно создаётся ценность для потребителя) описаны методы «Кайдзен», «Канбан», «Красные ярлыки», «Пока-йокэ» и др. Рекомендованы методики (инструменты) Пять «С», Пять «почему?», «Точно вовремя», «Штурм-прорыв» и др. Не используются согласно СТК 1.05.001 методики «Барьер», методика 6M согласно СТО 1.05.002, 8 шагов согласно СТК 1.10.005. Эти и другие методы стандартов качества ОАО «РЖД» должны быть задействованы в технологическом процессе постоянного улучшения.

7 Отсутствие сетевого планирования в виде диаграмм Ганта и с использованием пакета программ MS Project для анализа эффективности технологических процессов и их корректировки согласно рекомендациям методик М 1.05.001 и М 1.05.008.

В ремонтных локомотивных депо ведется кардинальные реинжиниринг управления надежностью, внедряются современные автоматизированные технологии управления. Реализуется принцип постоянного улучшения со следующей технологией управления надежностью ТПС (см.Рис.5.26, блоки, изменившие свою функциональность, помечены буквой «N»):

- Формирование исходной информации (блоки 1-3, 9-10 по Рис.5.26) остается без изменений.

- Информация из всех источников заносится в единый комплексный электронный документ (в базу данных) – электронный расширенный аналог ТУ30 – ТУ30Э (блок 7N). Для формирования информации в ТУ30Э могут также использоваться другие электронные и бумажные документы и информационно-управляющие системы АСУЖТ (блок 13)

- Прежние учетные формы ТУ28, ТУ29, ТУ30, а также дефектные акты и акты ТО (блоки 4-8 по Рис.5.25) переходят в разряд отчетных (блоки 4N-8N по Рис.5.26) и распечатываются по запросу с использованием ТУ30Э.

- На основании ТУ28Э в автоматизированном режиме формируются, сохраняются и распечатываются любые отчетные, справочные и другие виды документов (блок 14). При этом затрачиваемое на формирование отчетов время минимизируется.

- По данным ТУ30Э ежемесячно, ежеквартально, ежегодно или за любой другой заданный период в автоматизированном режиме проводится факторный анализ с формированием соответствующего электронного документа (блок 12.1N). Формируемые документы являются результатам работы системы поддержки принятия решений (СППР).

- На основании результатов факторного анализа СППР (блок 12.1N) ответственные работники технологической группы с привлечением причастных формируется план корректирующих мероприятий (блок 12.2N).

- Разработанные мероприятия (блок 12.2N) утверждаются, выделяются ресурсы (блок 12.3N). По измененной технологии осуществляется ремонт и техническое обслуживание ТПС (блок 15).

- Через время, достаточное для получения результата, с использованием информации из ТУ30Э (блок 7N) выполняется анализ внесенных в технологический процесс изменений (блок 16). В случае положительного результата изменения оставляются на постоянной основе, в случае отрицательного результата – производится откат к исходному состоянию (блок 17). Таким образом, реализуется принцип постоянного улучшения.

Использование автоматизированных микропроцессорных и компьютерных бортовых, стационарных и переносных систем технического диагностирования создает предпосылки для перехода на полностью безбумажную автоматизированную технологию управления надежностью локомотивов.

Дата добавления: 2019-09-13; просмотров: 672; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!