ПОРЯДОК ТЕХНИЧЕСКОГО ОСМОТРА ВАГОНОВ

Неисправным считаются грузовые и пассажирские вагоны, которые по своему техническому состоянию не могут быть допущены к движению в составе поезда на железнодорожных путях общего пользования и требуют ремонта или исключения из инвентарного парка. Различают технические неисправности вагона и коммерческие неисправности. Коммерческой неисправностью грузового вагона считается такая, при которой невозможно обеспечить перевозку груза без потерь, выполнить его погрузку или выгрузку, осуществить крепление, защиту от атмосферных осадков, от загрязнения и порчи, поддерживать температурный режим, а также неисправности или отсутствие запорных, пломбировочных устройств и др.

Неисправности внутреннего оборудования и систем жизнеобеспечения, систем безопасности пассажирского вагона, не позволяющие обеспечить требуемые уровни комфорта, безопасности и защиты пассажиров в пути следования, также можно отнести к разряду коммерческих.

Технические неисправности – это неисправности кузова и механического оборудования (ходовых частей, автосцепного устройства, автотормозов и т.п.), которые угрожают безопасности движения на железнодорожном транспорте при следовании вагона в составе поезда.

Неисправности вагонов устанавливают специалисты (осмотрщики) грузового или пассажирского вагонного хозяйства, выполняющих техническое обслуживание вагонов, а также службы грузовой и коммерческой работы. Кроме того, непосредственно с вагоном может следовать специальный персонал сопровождения, который контролирует его техническое состояние, работу оборудования и всех бортовых систем (например, проводник, поездной электромеханик, бригада сопровождения рефрижераторной секции и т.п.).

Порядок выполнения технического обслуживания пассажирских вагонов определен «Инструкцией по техническому обслуживанию вагонов в эксплуатации», «Инструкцией по техническому обслуживанию цельнометаллических пассажирских вагонов», «Руководством по техническому обслуживанию электрооборудования», «Руководством по техническому обслуживанию и текущему ремонту пассажирских вагонов на безлюлечных тележках» и др.

Аналогичные документы регламентируют порядок обслуживания и текущего ремонта грузовых вагонов («Инструкция по техническому обслуживанию вагонов в эксплуатации», «Инструкция по ремонту и техническому обслуживанию тормозного оборудования» и др.).

Для выявления неисправных вагонов на станциях организованы пункты технического обслуживания вагонов (ПТО), которые являются основным подразделением эксплуатационных вагонных депо – инфраструктурной составляющей железнодорожного транспорта.

При техническом обслуживании проверяют:

- наличие деталей и узлов вагонов, а также их соответствие установленным нормативам;

- сроки проведения ревизий и плановых ремонтов (кузова и механического оборудования) в соответствии с действующей системой технического обслуживания и ремонта грузовых (распоряжение от 08.04.2008 г. №707) и пассажирских вагонов (приказ от 04.04.1997 г. №9Ц с изменениями и дополнениями);

- исправность автосцепного устройства, тормозного оборудования, буферных устройств, переходных площадок, специальных подножек и поручней, тележек, колесных пар, буксовых узлов, рессорного подвешивания, привода генератора, климатической установки (для пунктов формирования и оборота пассажирского поезда), наличие и исправность устройств, предохраняющих от падения на путь деталей вагона и подвагонного оборудования.

- исправность рамы и кузова вагона.

В пунктах приписки пассажирских вагонов и при подготовке грузовых вагонов к перевозкам для обеспечения проследования их без текущего ремонта в пути следования устанавливают нормы повреждений, дифференцированные с учетом продолжительности предстоящего рейса.

Запрещается отправлять со станции и ставить в поезда вагоны без предъявления их к техническому обслуживанию. Предъявляет вагоны к обслуживанию служба движения в соответствии с планом перевозок и графиком движения поездов. Номера предъявленных вагонов указывают в книге - учетной форме по вагонному хозяйству ВУ-14. Старший осмотрщик вагонов ПТО, выполняющего техническое обслуживание, расписывается за предъявление к осмотру и организует работу подчиненной смены осмотрщиков и ремонтной бригады по выявлению неисправностей вагонов и их устранению. По окончанию обслуживания он расписывается в книге ВУ-14 за готовность вагона к движению, а при отправлении ставит третью подпись – за исправность вагона и всех систем состава отправленного поезда (исправность тормозов, автосцепных устройств и др.). Таким образом, техническое обслуживание вагонов начинается с контроля технического состояния, выполнения необходимых работ, включая текущий ремонт, и заканчивается контрольной проверкой поездных систем – опробованием тормозов перед отправлением поезда.

Выявленные неисправности должны быть устранены либо без отцепки вагона от поезда за время его стоянки на станции, либо с отцепкой вагона от поезда и подачей на специализированные ремонтные пути ПТО – на пункт текущего отцепочного ремонта (ПОР) или механизированный пункт текущего отцепочного ремонта (МПОР).

Осмотрщики вагонов несут персональную ответственность (вплоть до уголовной) за безопасность проследования поезда (вагонов в составе поезда) и исправность вагонов на гарантийном участке. При подготовке вагона к перевозке гарантийный участок – это участок от станции пункта подготовки до пункта выгрузки вагона. При обслуживании на промежуточной (сортировочной) станции – до следующего ПТО (сортировочной станции). Для пассажирских вагонов при обслуживании в пункте приписки гарантийный участок – расстояние до пункта оборота вагона (состава) и обратно, для пункта оборота – расстояние до пункта приписки. При обслуживании пассажирского вагона на промежуточной станции в пути следования гарантийный участок – расстояние до следующего ПТО (до следующей пассажирской станции).

При контроле технического состояния в первую очередь необходимо обращать внимание на отказы основных наиболее ответственных несущих элементов механического оборудования вагонов, которые могут привести разрушению конструкций и(или) сходу с рельсов. Прежде всего, это трещины.

Косвенными признаками имеющихся в конструкции трещин, выходящих на поверхность детали является вздутие краски, наличие валика масла или пыли на ее поверхности или инея (при отрицательных температурах наружного воздуха).

В последние годы невысокое качество изготовления литых элементов тележки грузовых вагонов (боковины тележки, надрессорные балки, фрикционные клинья) стали причинами их изломов и сходов грузовых вагонов, в том числе с серьезными последствиями.

Наиболее вероятные места образования трещин и повреждаемые зоны приведены на рисунках 3.15 - 3.17. При осмотре боковины особенно следует обращать внимание на зону буксового проема. Для надрессорных балок – зоны опоры скользуна и средней части надрессорной балки. В новых конструкциях тележек эти зоны усиливают, кроме того, для уменьшения износов в опорных зонах применяют сменные износостойкие элементы.

Аналогичная проблема появления трещин в диске, ступице и ободе колеса грузовых вагонов и последующих изломов, приводящих к сходам с рельсов, существовала в 90-е гг. Для выявления трещин предписано осмотрщикам производить обстукивание обода и диска колеса смотровым молотком, дребезжащий звук свидетельствует о наличии трещины колеса.

Трещины в средней части оси практически не встречаются при осмотре вагонов, объясняется это высоким уровнем качества изготовления. Для их выявления выполняют осмотр вагона с пролазкой (осмотрщики-пролазчики). Однако большую опасность представляют усталостные трещины подступичной части оси и шейки, которые закрыты от осмотра соответственно колесом и буксовым узлом. Их развитие при циклических нагрузках приводит к излому оси и последующему сходу вагона с рельсов.

Нарушение геометрии поверхности катания колеса вследствие износа существенно увеличивает эксплуатационные нагрузки, действующие на вагон во время движения. К контролируемым параметрам относятся прокат колеса по кругу катания, подрез гребня, толщина обода. В настоящее время износ гребня является основной причиной замены колесных пар при текущем ремонте как для грузовых, так и для пассажирских вагонов.

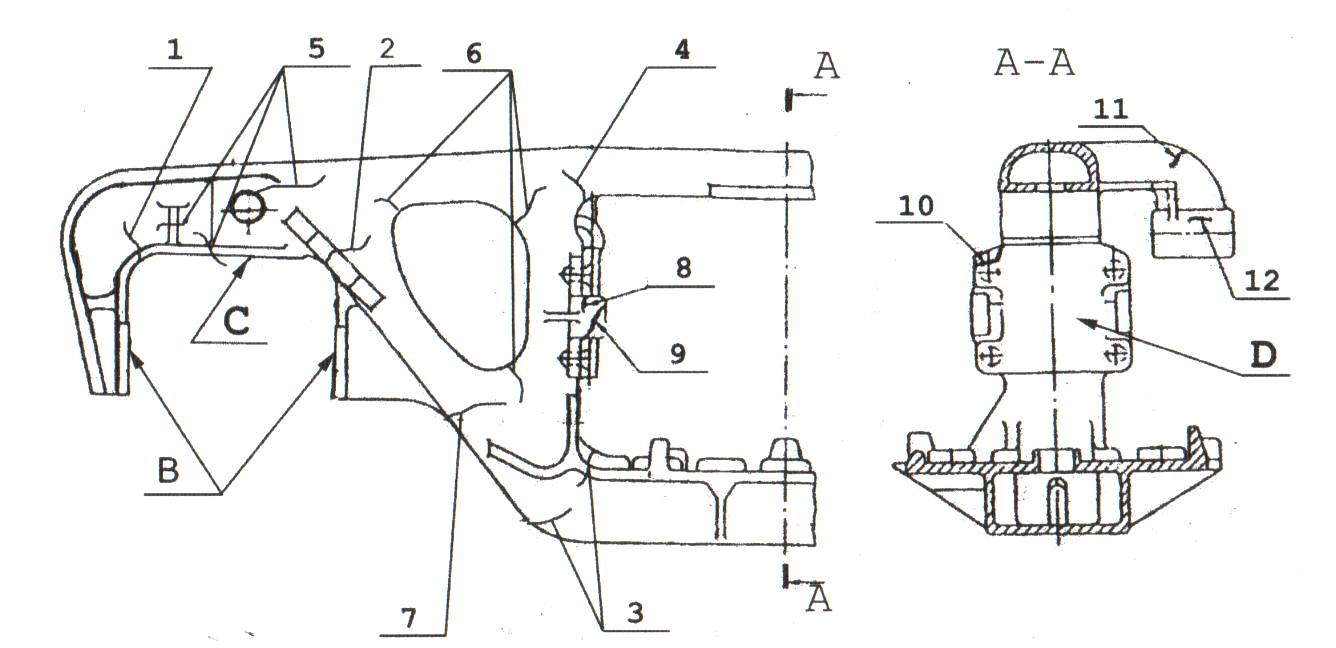

Рисунок 3.15 – Места появления трещин и зоны износов боковины:

Трещины: 1 – в зоне буксового проема по наружному переходному радиусу; 2 – в зоне буксового проема по внутреннему радиусу; 3 – в опорной зоне пружинно-рессорного комплекта; 4 – в зоне перехода верхнего пояса к колонке центрального проема, 5 – в опорной зоне верхнего пояса; 6 – в зоне окна; 7 – в зоне нижнего пояса; 8 – упоров фрикционных планок; 9 – мест крепления фрикционных планок; 11 – кронштейнов подвески башмака; 12 – в зоне крепления подвески башмака.

Отколы: 10 – откол мест крепления фрикционной планки.

Износы поверхностей: В – направляющих буксового проема; С – опорной поверхности буксового проема; D – зоны установки фрикционных планок.

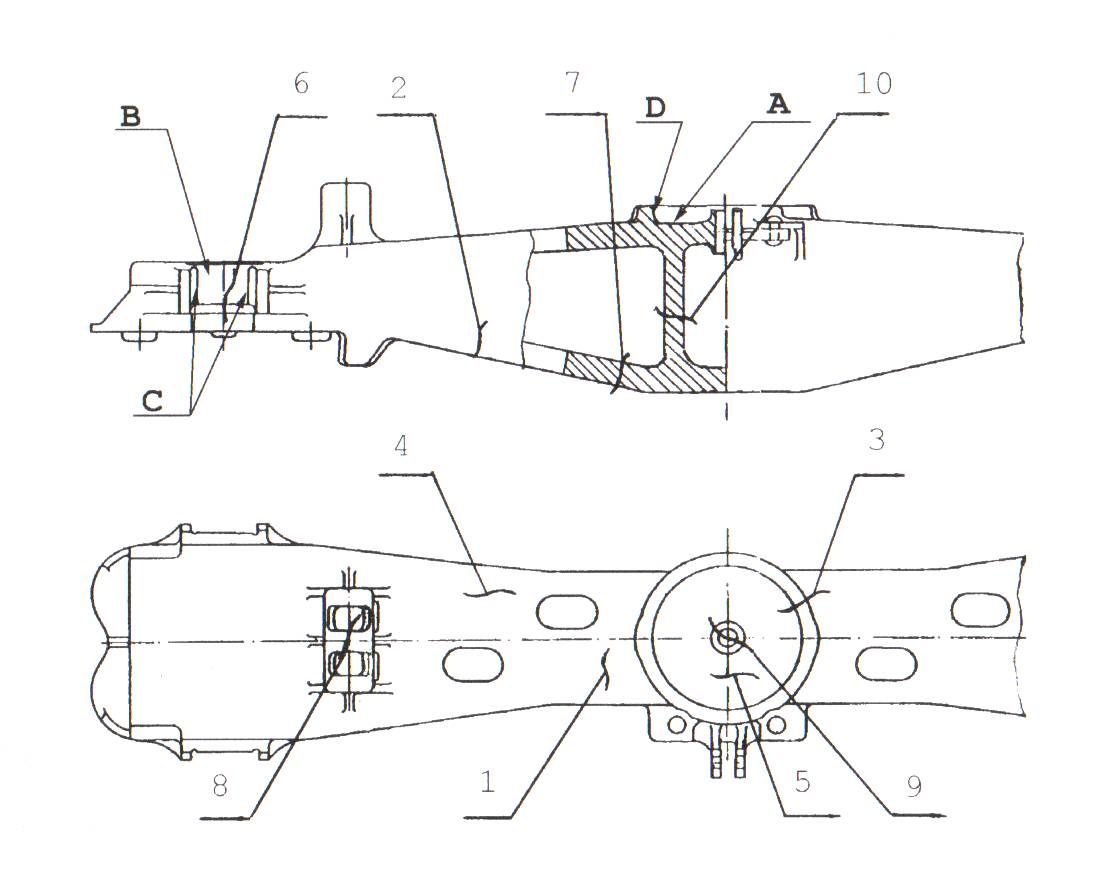

Рисунок 3. 16 – Места появления трещин и зоны износов надрессорной балки:

Трещины: 1 – в горизонтальной плоскости верхнего пояса в зоне подпятникового места; 2 – в вертикальной стенке; 3 – бурта подпятникового места; 4 – верхнего пояса в зоне технологических отверстий; 5 – в зоне опоры пятника; 6 – в зоне опоры на фрикционный клин; 7 – зане нижнего пояса; 8 – в зоне скользунов; 9 – в зоне внутреннего бурта подпятникового мета; 10 – в зоне опорных колонок.

Износы: А – зона опоры пятника; В – зона опоры на фрикционные клинья; С – зона направляющих фрикционных клиньев; D – зона наружного бурта подпятникового места.

Еще одним видом повреждений колесных пар является остроконечный накат гребня – острая кромка на гребне колеса, появляющаяся вследствие износа гребня колеса. Его опасность состоит в том, что при противошерстном движении колесной пары по стрелочному переводу возможно попадание острой кромки в зазор между остряком и рамным рельсом (взрезанное стрелочного перевода), что приводит к сходу вагона с рельсов. Однако перечисленные виды отказов колес контролепригодны и легко определяются осмотрщиками при техническом обслуживании.

Рисунок 3. 17 – Тележка грузового вагона

Ползуны на поверхности катания, выщерблины, навар, неравномерный прокат колеса по кругу катания, как правило, возникают в результате неправильной работы тормозов вагона. Эти неисправности сложно выявить при осмотре стоящего вагона. Однако, ритмичный звук, издаваемый колесной парой при движении вагона, свидетельствует о возможном наличии упомянутых выше отказов. Поэтому для их выявления выполняют осмотр состава с ходу, фиксируют номера вагонов и после остановки поезда осуществляют поиск выявленных с ходу неисправностей и их измерение.

Основным видом отказов, который приводит к нарушению безопасности движения, является нагрев буксового узла. Причинами могут быть износ и разрушение подшипников, их торцевого крепления или избыток смазки. Разрушение подшипников может приводить к заклиниванию колесной пары, разрушению и отвалу шейки оси. Новые буксовые узлы кассетного типа и применение конических подшипников должны уменьшить количество случаев нарушения безопасности движения.

Для автосцепного устройства трещины и изломы корпуса автосцепки, тягового хомута, клина тягового хомута – приводят к разрыву поезда, что также является нарушением безопасности движения и создает аварийную ситуацию. Причинами обрывов этих деталей могут быть как невысокое качество изготовления и ремонта, так и чрезмерные нагрузки при ведении поезда и нарушение правил формирования составов. К разрыву поезда приводят также неисправности механизма сцепления автосцепок (износы, деформация и изломы деталей), а также недопустимая разность высоты осей автосцепок от уровня головок рельсов соединенных вагонов или просадка пути.

Стоит отметить тяжесть последствий при разрушении перечисленных выше деталей из-за развития трещин во время движения поезда. Такому положению дел способствует невысокая контролепригодность этих узлов в условиях станции при техническом обслуживании, отсутствие у осмотрщиков технических средств безразборной диагностики технического состояния деталей, дефицит времени на осмотр и др. неблагоприятные факторы.

Еще одним принципиальным видом отказов, которые приводят к нарушению безопасности движения, являются отказы тормозной системы поезда, одного или группы вагонов.

Поскольку в силу объективных причин качество осмотров невысокое, несколько смягчают ситуацию:

1. Заложенная избыточность надежности конструкции при проектировании и изготовлении.

2. Неисправность вагонов оценивают по предпредельному состоянию (т.е. некоторая живучесть конструкции);

3. Многократное дублирование осмотров (в пределах одной станции осматривают вагоны до 3 раз);

4. Дублирование осмотрщиков автоматизированными стационарными системами диагностики вагонов на ходу поезда, а также бортовыми системами.

Однако эти системы пока не ориентированы на выявление наиболее опасных отказов – трещин несущих элементов конструкции.

Таким образом, основную ответственность за своевременное обнаружение имеющихся на вагоне отказов и за безопасное проследование вагонов на гарантийном участке несут осмотрщики вагонов. Однако в силу ограниченной контролепригодности наиболее опасных отказов при техническом обслуживании вагонов, вероятность полного выявления поврежденных вагонов невелика. Близкое к 100% выявление опасных трещин возможно только в стационарных условиях вагоноремонтных депо с помощью средств неразрушающего контроля деталей. Тем самым, чем качественнее выполнена диагностика при плановых ремонтах крупного объема, тем меньше вероятность отказов технических средств при использовании их по назначению и выше уровень безопасности движения на железнодорожном транспорте. Т.е. техническое обслуживание вагонов на станциях и поездах на ПТО, текущие ремонты, плановые ревизии и ремонты крупного объема являются связанными элементами единой системы – системы управления техническим состоянием вагонов (или системы технического обслуживания и ремонта вагонов).

Дата добавления: 2019-09-13; просмотров: 8482; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!