Усталостная прочность. Концентраторы напряжений

Любое изделие должно обладать основными категориями качества: надежностью, прочностью и жесткостью в работе.

Прочность — один из основных критериев работоспособности изделия, обусловливаемой циклическими и контактными напряжениями. Отсюда принято различать циклическую прочность и контактную прочность.

Детали, подвергающиеся длительной переменной нагрузке, разрушаются при напряжениях, значительно меньших предела прочности материала при статическом нагружении Циклическая прочность деталей сильно падает на участках ослаблений, резких переходов ния циклических нагрузок, то хотя бы их уменьшения. Даже в машинах определенно циклического действия можно достичь значительного уменьшения максимальных циклических напряжений и их амплитуды, а также смягчения динамичности нагрузки. Технологические способы повышения циклической прочности.

Металлургические факторы. Большое влияние на циклическую прочность оказывает технология выплавки стали. Спокойные стали (раскисленные алюминием) имеют более высокие пределы выносливости, чем к и п я ш и е (раскисленные Мп и 81). Повышенной циклической прочностью обладают стали вакуумной плавки, а также полученные методами электронно-лучевого и плазменного переплава или электродугового переплава под слоем синтетического шлака.

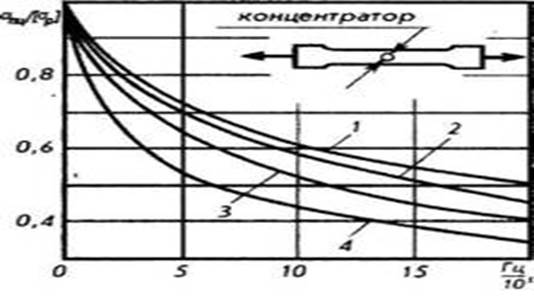

Термообработка. Упрочняющая термообработка повышает предел выносливости примерно пропорционально увеличению показателей статической прочности (рис. 191). Наибольший эффект дает закалка с низким отпуском, увеличивающая предел выносливости в 2 — 2,5 раза по сравнению с нетермообработанной сталью (кривые 4).

|

|

|

Высокую циклическую прочность обеспечивает изотермическая закалка на бейнит, а также термомеханическая обработка (особенно НТМО).

Усталость металла — изменение состояния металла в результате многократного (циклического) деформирования, приводящее его к прогрессирующему разрушению. Если проанализировать процесс разрушения детали от действия переменных напряжений, то можно выделить две его фазы: образование микротрещины, а затем ее дальнейшее развитие до полного разрушения образца. Статистика показывает, что до 80% поломок и аварий при эксплуатации машин связано с усталостными явлениями. Поэтому проблема усталостной прочности является важнейшей для повышения надежности и долговечности машин. Наиболее явно циклические нагрузки выражены в машинах и механизмах с возвратно-поступательным движением (поршневые машины, шатунно-кривошипные группы, кулачковые механизмы).

Во всех зубчатых передачах зубья колес подвержены циклическим нагрузкам. Валы, работающие под нагрузкой постоянного направления (валы зубчатых, ременных и цепных передач), также подвергаются циклическому нагружению.Диаграмма сравнительной характеристики усталостной прочности для различных соединений типа «вал — ступица», характеризующая выносливость валов при циклическом кручении в зависимости от конструкции соединения

|

|

|

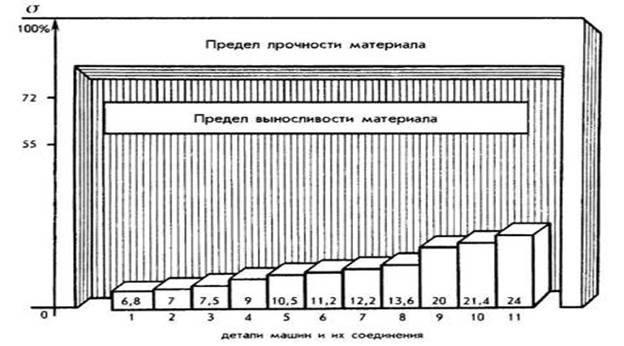

Анализ причин, определяющих степень снижения усталостной прочности валов в рассматриваемых соединениях, свидетельствует о значительном влиянии конструктивных особенностей подступичной части вала и формы ступицы на распределение контактных давлений. Изучение характера поломок деталей машин показало, что на их долговечность влияют главным образом форма и способы обработки. Остановимся на этом более подробно. Установлено, что прочность деталей машин существенно отличается от прочностных характеристик материалов, из которых эти детали были изготовлены. Наглядное представление об этом дает диаграмма

Если принять прочность образца из данного материала при испытании на разрыв за 100%, то предел выносливости образца составит 55...72%, а прочность деталей в зависимости от формы и типа соединений составит всего 7...24%. На диаграмме в процентах по сравнению с прочностью образца при разрыве представлена прочность деталей: сложной формы 2, 3,4 и 5, соединения типа «вал — ступица» 7, 8 и 9, соединений болтового, заклепочного и сварного 1,6,10 и 11, представляющих наиболее типичные случаи конструктивного исполнения деталей и соединений.

|

|

|

Усталостная прочность деталей резко падает при наличии ослаблений, резких переходов, острых углов, поднутрений и т. п., вызывающих местную концентрацию напряжений. Зоны концентрации напряжений (у краев отверстий, в выкружках, во входящих углах и т. д.) наиболее перегружены и служат местами начала пластической деформации или разрушения.

Степень концентрации напряжений зависит от вида концентраторов, состояния поверхности и размеров детали, материала детали, его химического состава и однородности, термообработки, механической прочности, характера рабочего цикла детали.Среди концентраторов напряжений (рис. 62) различают геометрические (концентраторы формы) и технологические (концентраторы, появление которых связано с нарушением структурообразования материала при изготовлении изделия).

Рис. 62

Рис. 62

Основными источниками геометрической концентрации напряжения на валах и осях служат их ступенчатая форма, выточки, поперечные отверстия, шпоночные канавки, шлицы и т. д. Чем больше перепад сечений на участке перехода и чем резче переход, тем выше местное напряжение.

|

|

|

Технологические концентраторы напряжения в деталях, подвергающихся механической обработке, возникают в результате перерезания волокон при обработке заготовки давлением. В литых деталях участки перехода часто бывают ослаблены такими литейными дефектами, как микротрещины, пористость, воздушные раковины и т. д. У кованых и штампованных деталей участки перехода в изгибах имеют пониженную прочность вследствие вытяжки металла на этих участках.

Примеры появления очагов концентрации напряжений на деталях

Грубые риски, оставшиеся после обработки на поверхности впадины шпоночного паза 1, между зубьями шестерни, вызывают появление постепенно растущих трещин усталости. Изломы валов чаще всего происходят в участках резкого перехода от большого диаметра к меньшему III (типа лысок и отверстий — IV, V), выполненному без галтели. В этом случае в местах грубых рисок, острых углов и местах резких переходов происходит сосредоточение (концентрация) напряжений, приводящих к поломке деталей. Отсюда можно сделать вывод, что при конструировании деталей следует избегать острых углов в ее конфигурации.

При статической нагрузке величина концентрации напряжения зависит от степени пластичности материала. У пластичных материалов явление концентрации напряжения выражено слабо. При повышении напряжения в зоне ослабления такие материалы переходят в состояние текучести. Хрупкие материалы при переходе местных напряжений за предел прочности разрушаются.

Дата добавления: 2019-07-17; просмотров: 1184; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!