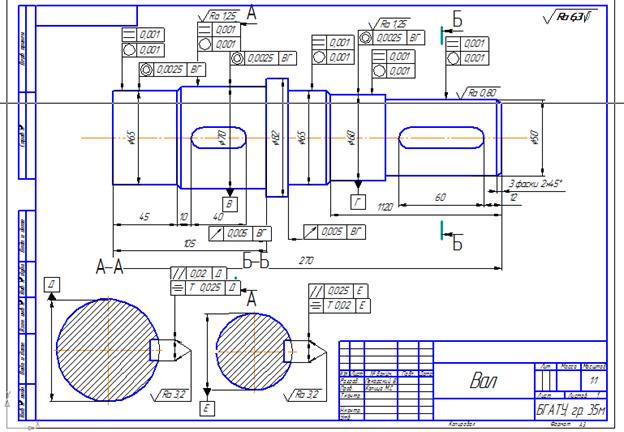

Изобразите эскиз одного из узлов конвейера, обозначив на чертеже необходимые размеры и посадки.

Люлечные конвейеры (рис. 4.37, 4.38) по конструкции подобны ковшовым конвейерам, но в качестве грузонесущего элемента вместо ковшей используются шарнирно-подвешенные полки (люльки) [2, 3].

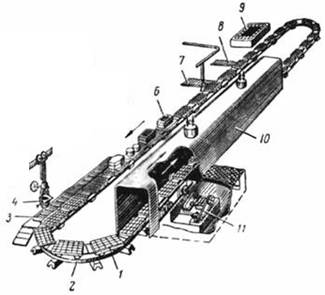

Рис. 4.37. Люлечный конвейер:

1 – отклоняющие звездочки; 2 – направляющие; 3 – загрузочное устройство;

4 – НУ; 5 – привод; 6 – разгрузочное устройство; 7 – ходовая часть

Люлечные конвейеры предназначены для перемещения штучных грузов небольшой массы (детали машин, книги, ящики и др.) по сложной трассе (рис. 4.39), расположенной в вертикальной плоскости (междуэтажное транспортирование грузов) в комплексе с технологическим оборудованием.

Загрузка и разгрузка люлечных конвейеров выполняется на вертикальных участках вручную или автоматически с помощью специальных устройств. К основным параметрам относятся: общая длина конвейеров до 150 м; высота вертикальных участков до 30 м; скорость до 0,35 м/с.

Рис. 4.38. Ходовая часть люлечного конвейера:

1 – люльки; 2 – тяговые цепи; 3 – оси

Рис. 4.39. Схемы трасс люлечных конвейеров:

П – привод; НУ – натяжное устройство; З – зона загрузки; Р – зона разгрузки

В люлечных конвейерах используют редукторный привод с тормозом обратного хода цепи для предотвращения обратного движения ходовой части загруженного конвейера в случае перерыва подачи тока.

Несущими элементами люлечных конвейеров являются люльки (подвески) разнообразных конструкций в зависимости от массы, формы и габаритных размеров перемещаемых грузов и способов загрузки и разгрузки. При автоматической загрузке и разгрузке применяют гребенчатые (колосниковые) люльки (рис. 4.38), которые разгружаются на ходу с помощью гребенчатых столов-лотков.

|

|

|

Тяговым элементом являются две пластинчатые катковые цепи с шагом 100; 125; 200; 250; 315 мм. Загрузочные и разгрузочные устройства выполняют в виде гребенчатых столов-лотков.

Рома ответы

Практическая часть

6. Подвесной толкающий конвейер. Подвесной толкающий конвейер имеет замкнутую тяговую цепь с закреплёнными на ней каретками, движущимися по верхнему ходовому пути. Цепь с каретками приводится в движение приводом, натяжение цепи создаётся натяжным устройством. В тяговую цепь между каретками с определённым шагом встроены толкатели, которые входят в зацепление с головными тележками и перемещают их по грузовому пути. Тележки соединяются между собой в сцепы, на которые закрепляются подвески для транспортировки грузов. Количество тележек в сцепе зависит от габаритов и массы транспортируемого груза. Тяговые и грузовые пути конвейера соединены между собой хомутами. Путь конвейера закрепляется с помощью специальных металлоконструкций и узлов креплений, либо к фермам и колоннам здания либо на независимые опорные стойки и металлоконструкции.

|

|

|

Поскольку тяговая цепь не соединена жёстко с тележкой сцепа, и они движутся по различным путям, то это позволяет останавливать сцепы в необходимых по технологическому процессу местах. Останов сцепа осуществляется с помощью специальных устройств, называемых остановами. Работа останова выполняется в автоматическом режиме по специальному алгоритму. Грузовые и тяговые пути имеют ответвления, называемые стрелками, которые осуществляют разделение или соединение грузопотоков движущихся по ним сцепов с грузом.

Передача сцепов с одного уровня на другой осуществляется с помощью вертикальных поворотов или подъёмно-опускных секций. Подъёмно-опускная секция представляет собой отрезок грузового пути конвейера, перемещаемого в вертикальной плоскости специальным механизмами. На подъёмно-опускных секциях также можно выполнять операции по установке или съёму изделий на подвеску сцепа или выполнять какую-либо технологическую операцию с изделием.

Подвесные толкающие конвейеры, как правило, объединяются в сложно-разветвлённые системы, занимающие верхнее пространство производственного корпуса. Работа системы конвейеров осуществляется в автоматическом режиме с помощью системы управления, состоящей из силовой и управляющей частей. Функцию управления выполняет программируемый контроллер и система бесконтактный датчиков. Современные системы управления конвейерами позволяют осуществлять адресную доставку грузов, согласно требованиям технологии, а также выдавать информацию о наличии и номенклатуре транспортируемых грузов в АСУП предприятия. Состояние системы конвейеров в реальном масштабе времени отображается на панели визуализации. Такие системы применяют как для транспортных, так и для технологических операций.

|

|

|

6.1. Изобразите схему, ОКЦ подвесного толкающего конвейера обозначив позициями основные составные части и механизмы. Объясните принцип действия и устройство машины, характер выполняемых технологических операций.

Подвесной толкающий и грузонесущий конвейеры являются комплексными, автоматически действующими транспортно - технологическими системами, предназначенными для механизации и автоматизации межцехового и внутрицехового транспорта в условиях массового, крупносерийного производства. Применение ПТК и ГНК позволяет объединить все грузопотоки в единую автоматизированную транспортную систему, которая одновременно может выполнять функции межоперационных складов. ГНК и ПТК широко применяются в различных отраслях и прежде всего в автомобилестроении.

|

|

|

6.2. Изобразите полную кинематическую схему приводной станции и ходовой части конвейера, указав позиции основных составных частей. Объясните назначение и устройство ходовой части, принцип ее действия и характерные особенности.

6.3. Изобразите схему сил, действующих на ходовую часть конвейера, приведите последовательность тягового расчета с указанием основных расчетных зависимостей.

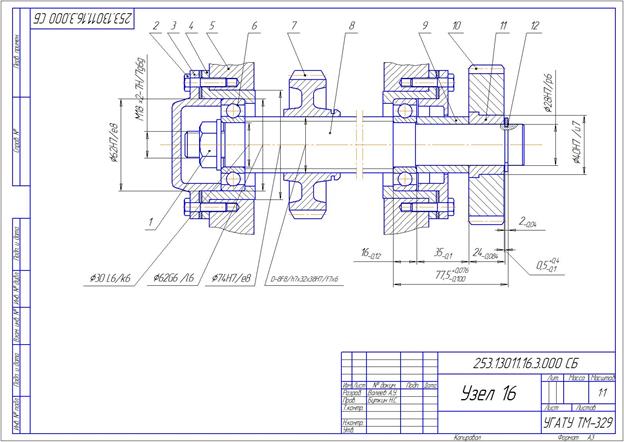

6.4. Изобразите эскиз одного из узлов конвейера, обозначив на чертеже необходимые размеры и посадки.

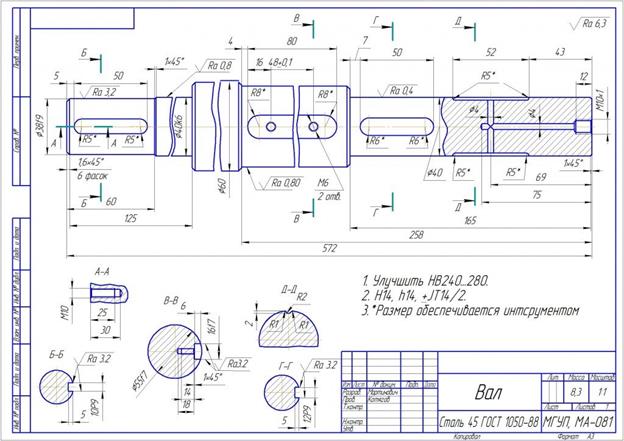

6.5. Изобразите рабочий эскиз одной из деталей рассмотренного узла, обозначив на чертеже необходимые размеры и допуски. Объясните назначение детали. Подберите марку материала детали, а также вид упрочняющей обработки.

В зависимости от условий эксплуатации стойкость валов определяется усталостной прочностью при кручении и изгибе, контактной прочностью или износостойкостью.

– средненагруженные валы (до 80–100 мм) изготовляют из сталей 45, 40Х, 50Х с улучшением (σв = 800–1000 МПа; НВ 217–285);

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

7. Цепенесущий конвейер

Изобретение относится к конвейеростроению, а именно к многорядным цепенесущим конвейерам, и может быть использовано преимущественно для охлаждения заготовок металла в процессе их транспортирования.

Известен многорядный цепенесущий конвейер, состоящий из кинематически связанного с приводом бесконечного гибкого контура, выполненного из параллельно расположенных пластинчатых цепей, замкнутых на приводных и натяжных звездочках и опирающихся в пролете между звездочками на грузонесущей и холостой ветвях на неподвижные направляющие с возможностью поперечного размещения на цепях грузонесущей ветви транспортируемых штучных грузов, например заготовок металла, охлаждаемых в процессе их перемещения, причем в зоне сбегания с приводных звездочек цепи на холостой ветви свободно провисают под действием собственного веса (Спиваковский А.О., Дьячков В.К. "Транспортирующие машины". М.: Машиностроение, 1983 г., с 291-293, рис. 9,6).

Однако недостатком известного конвейера при его использовании для охлаждения заготовок металла является высокая трудоемкость работ при восстановлении оборвавшихся цепей, которые после обрыва сбрасываются с приводной звездочки в подконвейерное пространство. Поскольку используемые для указанных выше целей цепи достаточно тяжелые, а подконвейерное пространство ограничено, то подъем оборвавшихся цепей затруднителен и связан с большой трудоемкостью при выполнении восстановительных операций и значительными затратами рабочего времени и нарушением режима работы производственного участка.

7.1. Изобразите схему ОКЦ цепенесущего конвейера, обозначив позициями основные составные части и механизмы. Объясните принцип действия и устройство машины, характер выполняемых технологических операций.

7.2. Изобразите полную кинематическую схему приводной станции и ходовой части конвейера, указав позиции основных составных частей. Объясните назначение и устройство ходовой части, принцип ее действия и характерные особенности.

7.3. Изобразите схему сил, действующих на ходовую часть конвейера, приведите последовательность тягового расчета с указанием основных расчетных зависимостей.

Помимо продольных динамических сил, вызванных неравномерностью движения, в точке набегания на цепь действуют динамические силы, направленные под углом к оси конвейера и обусловленные тем, что каждый новый зуб входит в зацепление с шарниром цепи с ударом. При большой скорости цепи эти удары могут служить причиной разрушения шарниров, а также возникновения в цепи поперечных колебаний. (При расчетах последние не учитываются, т.к. действуют на небольшой участок цепи с незначительной массой конвейера). Учитываются только продольные колебания.

Рассмотрим схему набегания цепи на звездочку или блок с гранями.

б)

Рисунок - Схема движения цепи по звездочке.

7.4. Изобразите эскиз одного из узлов конвейера, обозначив на чертеже необходимые размеры и посадки.

7.5. Изобразите рабочий эскиз одной из деталей рассмотренного узла, обозначив на чертеже необходимые размеры и допуски. Объясните назначение детали. Подберите марку материала детали, а также вид упрочняющей обработки.

В зависимости от условий эксплуатации стойкость валов определяется усталостной прочностью при кручении и изгибе, контактной прочностью или износостойкостью.

– средненагруженные валы (до 80–100 мм) изготовляют из сталей 45, 40Х, 50Х с улучшением (σв = 800–1000 МПа; НВ 217–285);

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

8. Тележечный конвейер

Тележечный конвейер — конвейер, в котором грузонесущими элементами являются тележки-платформы, передвигающиеся по направляющим и связанные с внешним тяговым элементом. Такие конвейеры используются на металлургических и машиностроительных предприятиях для механизации технологических процессов (например, заливка, охлаждение и выбивка литья; сборка механических агрегатов). Скорость перемещения тележек — до 25 километров в час.

8.1. Изобразите схему ОКЦ тележечного конвейера, обозначив позициями основные составные части и механизмы. Объясните принцип действия и устройство машины, характер выполняемых технологических операций.

Тележки 1 непрерывно перемещаются по рельсам 2 при помощи тяговой горизонтально-замкнутой цепи, приводимой в движение электроприводом станции 11. Собранные формы 6 устанавливаются на тележки конвейера и транспортируются к заливочному участку. Расплав подается посредством литейного крана в ковше 4. Заливка форм производится с платформы 3. После заливки, формы конвейером транспортируются через вентиляционный кожух 10, из которого выделяемые формами газы отсасываются вентилятором.

8.2. Изобразите полную кинематическую схему приводной станции и ходовой части конвейера, указав позиции основных составных частей. Объясните назначение и устройство ходовой части, принцип ее действия и характерные особенности.

Кинематическая схема привода

Согласно [20] привод литейного конвейера состоит из электродвигателя 1, упругих муфт 2 и 8 , редуктора 3 (редуктор служит для передачи вращения и изменяющегося крутящего момента от электродвигателя к исполнительному механизму) и звездочки 5. Звездочка входит в зацепление с шарнирной цепью, кулачки которой, упираясь в направляющий ролик тележки, приводят конвейер в действие.

8.3. Изобразите схему сил, действующих на ходовую часть конвейера, приведите последовательность тягового расчета с указанием основных расчетных зависимостей.

Основными видами сопротивлений являются трение по соприкасающимся поверхностям и сопротивление подъему транспортируемого материала с лентой на наклонных участках.

Последовательность расчета усилий натяжения ленты показана на примере конвейера, схема которого приведена на рис. 3.1.

Расчет всегда начинают с точки 1сбегания ленты с приводного барабана, так как чаще всего именно здесь лента имеет минимальное натяжение. Далее последовательно

Рис. Расчетная схема ленточного конвейера с наклонным и горизонтальным участками

Проходят по контуру весь конвейер, завершая расчет точкой 9 набегания ленты на приводной барабан.

8.4. Изобразите эскиз одного из узлов конвейера, обозначив на чертеже необходимые размеры и посадки.

8.5. Изобразите рабочий эскиз одной из деталей рассмотренного узла, обозначив на чертеже необходимые размеры и допуски. Объясните назначение детали. Подберите марку материала детали, а также вид упрочняющей обработки.

В зависимости от условий эксплуатации стойкость валов определяется усталостной прочностью при кручении и изгибе, контактной прочностью или износостойкостью.

– средненагруженные валы (до 80–100 мм) изготовляют из сталей 45, 40Х, 50Х с улучшением (σв = 800–1000 МПа; НВ 217–285);

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Б1.В.ОД.5 Специальные краны

1. Магнитный кран

1.1. Изобразите схему ОКЦ магнитного крана, обозначив позициями основные составные части и механизмы. Объясните принцип действия и устройство машины, характер выполняемых технологических операций.

Мостовой магнитный кран используется при монтажных, погрузочных работах на строительных площадках, в складах и на производстве. Электрический ток к катушке электромагнита подводится гибким кабелем, навиваемым на специальный барабан, имеющий кольцевой токоприёмник, кабельный барабан связан с выходным валом редуктора механизма подъёма при помощи зубчатой передачи с паразитной шестерней[1].

Погрузка металлолома краном с электромагнитом

Этим обеспечивается равенство скоростей кабеля и крюка с подвешенным к нему электромагнитом. Диаметр барабана принимается не менее 10 наружных диаметров гибкого кабеля. Крюковая обойма магнитных кранов снабжается приспособлением для предотвращения вращения крюка в горизонтальной плоскости, а сам крюк — замком, предохраняющим выпадение из зёва крюка цепей грузового электромагнита[1].

Номинальная грузоподъёмность электромагнита составляет:

· 40% номинальной грузоподъёмности — при подъёме рельсов и труб[2].

· 15% номинальной грузоподъёмности — при подъёме стальных листов[2].

· 2,5% номинальной грузоподъёмности — при подъёме размельчённой стальной стружки[2].

· 1,5% номинальной грузоподъёмности — при подъёме обычной стальной стружки[2].

Допускается работа электромагнита с грузами, имеющими температуру до 500 °C, так как при более высокой температуре у стали и чугуна уменьшаются магнитные свойства[2]. Новые серии электромагнитов ЭМГ, ЭМГС, ЭМГК, ЭМГП, ЭМГБ, ЭМГР, ЭМГТ могут работать с грузами до 650 °C.

Принцип действия[править | править код]

Рабочий цикл электромагнита[2]:

· Магнит опускают на груз.

· Груз, удерживаемый магнитом, переносят на нужное место.

· Магнит выключают, а груз освобождается.

Достоинства и недостатки[править | править код]

Достоинства электромагнитов[2]:

· Удобство работы и простота управления.

· Быстрая смена на крюке крана.

К недостаткам относят[2]:

· переменную грузоподъёмность.

· невозможность подъёма грузов, нагретых до температуры более 800 °C.

Грузоподъёмные электромагниты в СССР выпускались круглой (серии М) и прямоугольной формы (серии ПМ)[1] согласно ГОСТ 10130-79Е грузоподъёмностью 6 — 20т и 7 — 17т соответственно[2].

На сегодняшний день электромагниты серии М и ПМ сняты с производства и на замену им выпускаются круглые электромагниты серии ЭМГ и специальные электромагниты, в том числе прямоугольные — серий ЭМГС, ЭМГК, ЭМГП, ЭМГБ, ЭМГР, ЭМГТ.

1.2. Изобразите полную кинематическую схему механизма подъема, указав позиции основных составных частей. Объясните назначение и устройство механизма, принцип его действия и характерные особенности.

Кинематическая схема мостового кранапозволяет понять принципы работы всех крановых узлов и механизмов. В целом принцип работы всего подъемно-транспортного оборудования одинаков: основой является одна или две металлических балки, на которых размещена грузовая лебедка, приводимая в движение электрическим двигателем.

Кинематическая схема мостового кранапозволяет понять принципы работы всех крановых узлов и механизмов. В целом принцип работы всего подъемно-транспортного оборудования одинаков: основой является одна или две металлических балки, на которых размещена грузовая лебедка, приводимая в движение электрическим двигателем.

Вид кранового оборудования зависит от типа конструкции и специфики поднимаемых грузов. Однако стоит отметить, что основные узлы грузоподъемных механизмов аналогичны.

1.3. Изобразите схему сил, действующих на механизм подъема, приведите последовательность его расчета с указанием основных расчетных зависимостей.

В механизмах подъема кранов широко применяются сдвоенные полиспасты (рис. 3.5.). Они дают возможность уменьшить нагрузку на канат, поскольку груз повешен на нескольких его ветвях, следовательно, уменьшить диаметр и жесткость, улучшить сцепление каната с блоками. При этом обеспечивается стабильное положение вертикальной оси канатов относительно барабана.

Отношение числа канатов, на которых груз подвешен, к числу канатов, навиваемых на барабан, называется кратностью полиспаста. Верхний блок 3 с неподвижной осью называется уравнительным. Он служит для выравнивания длин правой и левой ветвей каната в случае их неравномерного вытягивания.

1.4. Изобразите эскиз одного из узлов механизма подъема, обозначив на чертеже необходимые размеры и посадки.

1.5. Изобразите рабочий эскиз одной из деталей рассмотренного узла, обозначив на чертеже необходимые размеры и допуски. Объясните назначение детали. Подберите марку материала детали, а также вид упрочняющей обработки.

В зависимости от условий эксплуатации стойкость валов определяется усталостной прочностью при кручении и изгибе, контактной прочностью или износостойкостью.

– средненагруженные валы (до 80–100 мм) изготовляют из сталей 45, 40Х, 50Х с улучшением (σв = 800–1000 МПа; НВ 217–285);

Отжиг стали 45 — это нагрев материала в специальной печи до очень высокой температуры и последующее его охлаждение, которое выполняется естественным образом, то есть вместе с печью. Существует отжиг первого рода, при котором нагрев идет до критических значений, но не превышает их. Также существует и отжиг второго рода, при котором температура уже превышает критическую отметку и приводит к некоторым изменениям в структуре.

Так или иначе, любой из данных способов позволяет избавиться от неоднородности состава, а также снять внутреннее напряжение материала и достичь зернистой структуры. Кроме того, проведение отжига стали 45 поможет снизить твердость сплава, что значительно облегчит в дальнейшем процесс переработки. Примечательно, что отжиг второго рода подразделяется на несколько следующих категорий, различающихся по их назначению и исполнению:

- диффузионный отжиг

- полный отжиг

- неполный отжиг

- изотермический отжиг

- рекристализационный

Как правило, для углеродистых сталей применяется полный отжиг. Суть данной технологии состоит в том, что заготовки нагреваются до температуры, которая превышает критическую отметку (верхняя точка Ас3) примерно на значение от +30°С до +50°С. После этого сталь 45 охлаждают с медленной скоростью от +150°С до +200°С до тех пор, пока ее температура не сравняется со значением температуры в рабочем интервале от +500°С до +550°С.

Кстати говоря, при отжиге первого и второго рода охлаждение материала происходит в печи, в которой был произведен нагрев. Если же процесс охлаждения производят уже на открытом воздухе, то такая технология будет называться не отжиг стали 45, а нормализация. Поскольку при нормализации стали охлаждение происходит быстрее, перлит получает тонкое строение и наибольшую твердость. Поэтому нормализованная сталь тверже отожженной.

Руслан ответы

Дата добавления: 2019-07-15; просмотров: 919; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!