Проверка степени износа фрикционных накладок и тормозных дисков

Внимание!

Внимание!

Запрещается превышать максимально допустимые значения износа фрикционных накладок и тормозных дисков

Фрикционные накладки тормозных колодок

Толщину фрикционных накладок следует проверять регулярно. Периодичность проверок зависит от интенсивности эксплуатации транспортного средства, однако не реже одного раза в три месяца (в случае, если не предусмотрены датчики предельного износа).

Если толщина фрикционной накладки хотя бы в одном месте составляет менее 2 мм (см. рис. 11.2, размер Е), то тормозная колодка подлежит замене.

Если толщина фрикционной накладки хотя бы в одном месте составляет менее 2 мм (см. рис. 11.2, размер Е), то тормозная колодка подлежит замене.

Допускается незначительное выкрашивание фрикционного материала по краям накладки.

В случае более значительного выкрашивания материала на рабочей поверхности накладки тормозная колодка подлежит замене.

Тормозные диски

Замерьте толщину тормозного диска в самом тонком месте (учтите, что по мере износа диска на его внешней кромке появляется уступ).

А - Толщина нового тормозного диска = 45 мм В = Минимальная толщина диска (при которой он подлежит замене) = 37 мм С = Полная толщина новой тормозной колодки 30 мм.

D = Толщина основания тормозной колодки 9 мм. Е = Минимальная толщина фрикционной накладки 2 мм

F = Минимальная толщина тормозной колодки, включая толщину основания - 11 мм (при этом тормозная колодка подлежит замене)

|

|

|

Если размер В < 39 мм, то одновременно с заменой колодок следует заменить и тормозной диск.

Эксплуатация автобуса с толщиной тормозного диска менее 37 мм не допускается.

Внимание!

Невыполнение приведенных выше рекомендаций может стать причиной аварии.

При каждой замене тормозных колодок проверяйте поверхность тормозных дисков на отсутствие повреждений и трещин.

На рисунке показаны допустимые размеры повреждений поверхности тормозного диска.

А1 - наличие мелких рисок допускается;

В1 - наличие повреждений размером до 1,5 мм (ширина и глубина), направленных к центру диска, допускается

В1 - наличие повреждений размером до 1,5 мм (ширина и глубина), направленных к центру диска, допускается

С1 - продольные риски на поверхности тормозного диска глубиной до 1,5 мм допуска ются

D 1 - сплошные повреждения, направленные к центру диска не допускаются, диск подлежит замене

а - ширина фрикционной поверхности диска

а - ширина фрикционной поверхности диска

Если при проверке поверхности диска выполняются условия А1, В1 и С1, то диски можно продолжать эксплуатировать до достижения минимально допустимой толщины (37 мм).

При нормальной эксплуатации тормозные диски не нуждаются в обслуживании, т.е. не требуется проточка их поверхности при замене тормозных колодок. Проточка представляется целесообразной лишь в некоторых исключительных случаях - для увеличения рабочей поверхности фрикционной

|

|

|

накладки в процессе приработки, например, при наличии многочисленных царапин на рабочей поверхности тормозного диска. Минимальная толщина диска после проточки должна составлять не менее 39 мм.

Внимание!

Внимание!

Несоблюдение данных указаний влечет за собой опасность возникновения аварии! При изношенных накладках тормозных колодок и/или слишком сильно изношенных тормозных дисках тормозное усилие снижается или даже может исчезнуть полностью.

Пневмосистема автобуса

Автобус оборудован пневмосистемой, т.е. системой сжатого воздуха, получаемого от компрессора двигателя. Основным потребителем сжатого воздуха является пневмопривод тормозов.

Пневмосистема автобуса состоит из системы воздухоснабжения и независимых контуров, отделенных друг от друга защитными клапанами.

Автобус оснащен блоком контрольных выводов пневмосистемы в мотоотсеке.

Каждый контур пневмосистемы имеет на панели свой контрольный штуцер (1, 2, 3, 4), подключаясь к которому возможно производить диагностику - проверку давления в контуре. 5 - датчик давления.

|

|

|

Слив конденсата производить при помощи шланга 527006НГ-3500355 (входящего в комплект ЗИП), для этого его необходимо поочередно подсоединить к каждому контрольному выводу при помощи гайки шланга. В результате через ниппель контрольного вывода конденсат отойдет вместе с воздухом.

Также на блоке контрольных выводов расположен клапан накачки шин, с помощью которого возможно наполнение шин автобуса сжатым воздухом необходимого давления.

В подиуме за передним левым колесом расположены выводы от передних баллонов пневматической подвески, позволяющие выполнять диагностику и подкачку (при необходимости) сжатым воздухом. Выводы от задних баллонов пневматической подвески находятся на магнитном клапане системы ECAS, расположенном в подиуме перед задними левыми колёсами.

11.2 Схема пневматическая

11.2 Схема пневматическая

Перечень элементов к пневмосхеме

| Поз. | Наименование | Кол. |

| 1 | Воздухоосушитель | 1 |

| 2 | Клапан накачки шин | 1 |

| 3 | Глушитель шума | 1 |

| 4 | Клапан защитный четырехконтурный | 1 |

| 5 | Клапан обратный | 1 |

| 6 | Кран тормозной ручного действия | 1 |

| 7 | Клапан двухмагистральный | 2 |

| 8 | Кран аварийного растормаживания | 1 |

| 9 | Кран тормозной | 1 |

| 10 | Клапан ускорительный | 1 |

| 11 | Клапан ускорительный | 1 |

| 12 | Глушитель шума | 3 |

| 13 | Модулятор ABS | 4 |

| 14 | Клапан дифференциальный | 2 |

| 15 | Клапан ограничения давления | 1 |

| 16 | Клапан магнитный (пер. оси) | 1 |

| 17 | Клапан магнитный (зад. оси) | 1 |

| 18 | Головка (контрольный вывод) | 14 |

| 19 | Ресивер (20 л) | 5 |

| 20 | Ресивер (40 л) | 1 |

| 21 | Баллон регенерационный | 1 |

| 22 | Тормозная камера 24” | 2 |

| 23 | Тормозная камера с энергоаккумулятором 24/24” HFL3 | 2 |

| 24 | Баллон пневматической подвески | 6 |

| 25 | Компрессор LK 4939 "KNORR" (Q=700 л/мин при n=2300об/мин) | 1 |

Глава 12. ЭЛЕКТРООБОРУДОВАНИЕ

|

|

|

Система электрооборудования соответствует требованиям безопасности, обеспечивает необходимую работоспособность отдельных приборов и аппаратов в широком диапазоне условий эксплуатации.

Номинальное напряжение бортовой сети 24 В.

Бортовое напряжение питания автобуса составляет 24В. Источниками питания являются генераторная установка, состоящая их двух генераторов по 120 А и батарейная установка, состоящая из двух последовательно соединенных аккумуляторных батарей емкостью 210 А.ч. Отрицательная клемма источников питания соединена с корпусом автобуса.

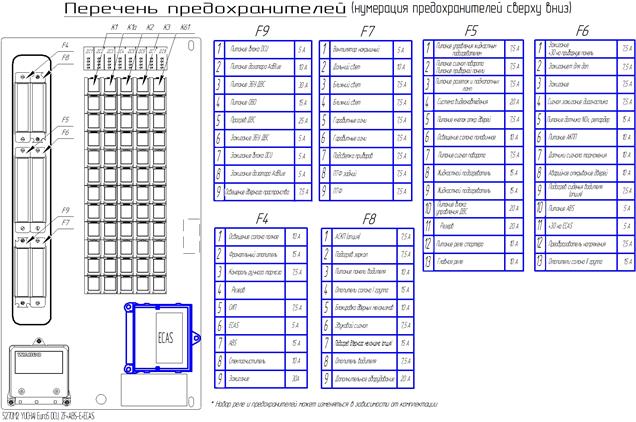

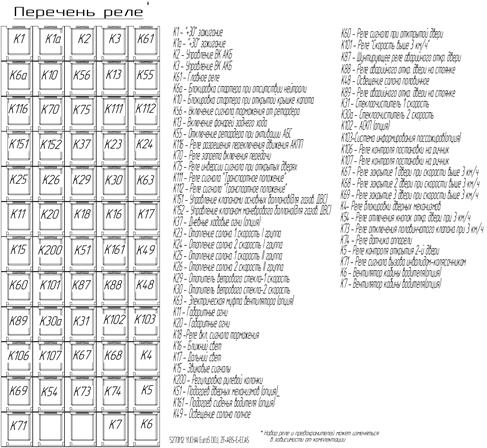

Щит распределительный

Щит с предохранителями расположен за водителем в перегородке

Глава 13. УСТРОЙСТВО ВЫЗОВА ЭКСТРЕННЫХ ОПЕРАТИВНЫХ СЛУЖБ

Терминал FORT-112EG предназначен для эксплуатации в следующих условиях:

- температура окружающего воздуха от минус 40оС до плюс 85 оС;

- атмосферное давление не ниже 61 кПа (457,5 мм рт. ст.);

- относительная влажность воздуха до 80 % при температуре плюс 25 оC (допустима эксплуатация терминала в условиях повышенной относительной влажности до 95% при температуре 40 оC, но не более 6 суток);

Дата добавления: 2019-03-09; просмотров: 1288; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!