Форма отчета к выполненной лабораторной работе

«Физико-химический анализ топлива для карбюраторных

Двигателей»

ФИО студентов_______________________________ группа_____________

Руководитель занятий_______________________________ дата____________

Применяемое оборудование___________________________________________

_______________________________________________________________

| Показатели качества | Данные | Имеющиеся | |

| НД | Испытаний | отклонения | |

| Внешние признаки | |||

| Цвет | |||

| Запах | |||

| Прозрачность | |||

| Испаряемость | |||

| Механические примеси | |||

| Присутствие дизельного топлива | |||

| Присутствие смол | |||

| Присутствие непредельных углеводородов | |||

| Присутствие этиловой жидкости | |||

| Окраска водной вытяжки при действии: | |||

| Фенолфталеина | |||

| Метилоранжа | |||

| Давление насыщенных паров, кПа | |||

| Фракционный состав | |||

| Температура начала кипения, оС | |||

| Температура кипения 10%, оС | |||

| 50%, оС | |||

| 90%, оС | |||

| Температура конца кипения, оС | |||

| Остаток после кипения, см3 | |||

| Объем испарившегося бензина, %, при температуре: 70 оС | |||

| 100 оС | |||

| 180 оС | |||

| Индекс испаряемости | |||

| Октановое число: исследовательским методом моторным методом | |||

| Массовая доля серы, % | |||

|

|

|

Заключение:

Отметка о защите:

4 физико-химических анализ топлива для дизельных двигателей

Теоретическая часть

Основное преимущество дизельных двигателей – это высокая экономичность, дизельные двигатели расходуют топлива на 25-30% меньше чем карбюраторные. Поэтому все интенсивнее осуществляется дизелизация автомобильного парка, что предопределяет возрастание потребности в дизельном топливе.

Дизельное топливо- это нефтяная фракция, основу которой составляют углеводороды с температурами кипения в пределах от 200 до 350°С. Для обеспечения в быстроходных дизельных двигателях полного и качественного сгорания топлива к нему предъявляются следующие важнейшие эксплуатационные требования:

- хорошая прокачиваемость, как условие бесперебойной и надежной работы насоса высокого давления;

- обеспечение полного распыла и хорошее смесеобразование;

- уменьшение нагарообразования на клапанах, кольцах и поршнях, зависание иглы и закоксовывание распылителей форсунки;

|

|

|

- отсутствие коррозийного воздействия на резервуары, топливопроводы, топливоподающую систему и детали двигателя;

- химическая стабильность.

Основные показатели качества дизельных топлив нормируются в стандартах ГОСТ 305-2013 « Топливо дизельное. Технические условия». ГОСТ Р 52368-2005 «Топливо дизельное Евро. Технические условия». Основные показатели приведены в таблице 4.1.

Таблица 4.1- Основные физико-химические показатели дизельного топлива

| Наименование показателя | Значение для марки | |||||

| ГОСТ 305-2013 | ||||||

| Л | Е | З | А | |||

| 1 | 2 | 3 | 4 | 5 | ||

| 1 Цетановое число, не менее | 45 | |||||

| 2 Фракционный состав: | ||||||

| 50 % перегоняется при температуре, оС, не выше | 280 | 280 | 280 | 255 | ||

| 95 % (по объему) перегонятся при температуре, оС, не выше | 360 | 360 | 360 | 360 | ||

| 3 Кинематическая вязкость при 200 С, мм/с (сСт) | 3,0-6,0 | 3,0-6,0 | 1,8-5,0 | 1,8-4,0 | ||

| 4 Температура вспышки, определяемая в закрытом тигле, оС, не ниже: | ||||||

| для тепловозных и судовых дизелей и газовых турбин | 62 | 62 | 40 | 35 | ||

| для дизелей общего назначения | 40 | 40 | 30 | 30 | ||

| 5 Массовая доля серы, мг/кг, не более | 2000 | |||||

| 6 Массовая доля меркаптановой серы, %, не более | 0,01 | |||||

| 7 Массовая доля сероводорода | отсутствие

| |||||

| 8 Испытание на медной пластинке | Выдерживает. Класс1 | |||||

| 9 Содержание водорастворимых кислот и щелочей | отсутствие | |||||

| 10 Кислотность, мг КОН на 100 см топлива, не более | 5 | |||||

| 11 Йодное число, г йода на 100 г топлива, не более | 6 | |||||

| 12 Зольность, % не более | 0,01 | |||||

| 13 Коксуемость, 10% - ного остатка, не более | 0,20 | |||||

| 14 Общее загрязнение, мг/кг, не более | 24 | |||||

| 15 Содержание воды, мг/кг, не более | 200 | |||||

| 16 Плотность при 150 С, кг/м, не более | 863,4 | 863,4 | 843,4 | 833,5 | ||

| 17 Предельная температура фильтруемости, 0С, не выше | Минус 5 | Минус 15 | Минус 25 | - | ||

| - | - | Минус 35 | Минус 45 | |||

Продолжение таблицы 4.1

| 1 | 2 | 3 | 4 | 5 | ||

| Примечания 1. В дизельном топливе всех марок после 5 лет хранения допускается увеличение кислотности на 1 мг КОН на 100см3 топлива 2. По согласованию с потребителем допускается выработка и применение топлива марки Л с предельной температурой фильтруемости не ниже 50 С при минимальной температуре воздуха на месте применения топлива 50 С и выше 3. Для дизельных топлив из Сахалинских, троицко-анастасьевской, а так же из смеси троицко-анастасьевской и казахстанских нефтей устанавливают норму по плотности при 150С для марки Л не более 878,4 кг/м3, для марок З и А – не более 863,4 кг/м3.

4. Для дизельного топлива марки Л, вырабатываемого из газовых конденсатов, допускается кинематическая вязкость 2,0 – 6,0 мм2/с. 5. На территории Республики Казахстан: - для марки Е устанавливают значения для показателя 17 не выше минус 50С, при температуре воздуха на месте применения топлива минус 50 С и выше. - для марки З устанавливают значения для показателя 17 не выше минус 50С, при температуре воздуха на месте применения топлива минус 150 С и выше. Классификация: -Л – летнее, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 50 С и выше; - Е – межсезонное, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 150 С и выше; - З – зимнее, рекомендуемое для эксплуатации при температуре окружающего воздуха до минус 250 С (предельная температура фильтруемости – не выше минус 250 С) и до минус 350 С (предельная температура фильтруемости – не выше минус 350 С) выше; - А –арктическое, рекомендуемое для эксплуатации при температуре окружающего воздуха минус 450 С и выше. Обозначения: ДТ – Л-40-К2 по ГОСТ 305 – 2013 ДТ – дизельное топливо Л – летнее 40 – с температурой вспышки 400С К2 – экологический класс ГОСТ 305 – 2013 – по ГОСТ 305 – 2013; ДТ – Е – минус 15 – К2 по ГОСТ 305 – 2013 Для марки Е указывают предельную температуру фильтруемости и экологический класс топлива; ДТ –З – минус 25 – К2 по ГОСТ 305 – 2013 Для марки З указывают температуру фильтруемости и экологический класс топлива; ДТ – А – К2 по ГОСТ 305-2013 Для марки А указывают экологический класс топлива. | ||||||

Продолжение таблицы 4.1

| Требования к топливу по ГОСТ Р 52368 -2005 (ЕН 590:2009) | |

| Наименование показателя | Значение |

| 1 Цетановое число, не менее | |

| 2 Цетановый индекс, не менее | 46,0 |

| 3 Плотность при 150 С, кг/м3 | 820-845 |

| 4 Полициклические ароматические углеводороды, % (по массе), не более | 8,0 |

| 5 Содержание серы, мг/кг, не более, для топлив: | |

| Вид 1 | 350,0 |

| Вид II | 50,0 |

| Вид III | 10,0 |

| 6 Температура вспышки в закрытом тигле, 0С, выше | 55 |

| 7 Коксуемость 10%-ного остатка разгонки, % (по массе), не более | 0,30 |

| 8 Зольность, % (по массе), не более | 0,01 |

| 9 Содержание воды, мг/кг, не более | 200 |

| 10 Общее загрязнение, мг/кг, не более | 24 |

| 11 Коррозия медной пластинки (3 ч при 500 С), единицы по шкале | Класс 1 |

| 12 Окислительная стабильность: общее количество осадка, г/м3, не более | 25 |

| 13 Смазывающая способность: скорректированный диаметр пятна износа при 600 С, мкм, не более | 460 |

| 14 Кинематическая вязкость при 400С, мм2/с | 2,00-4,50 |

| 15 Фракционный состав: при температуре 2500С, % (по объему), менее при температуре 3500С, % (по объему), не менее 95% (по объему) перегоняется при температуре, 0С, не выше | 65 85 360 |

| 16 Содержание метиловых эфиров жирных кислот, % (по объему), не более | 7,0 |

| ПРИМЕЧАНИЕ Условное обозначение в технической документации «Топливо дизельное ЕВРО по ГОСТ Р 52368 – 2005 (ЕН 590:2009) - Сорт А (В,С,Д,Е, F ), вид I (вид II , вид III ) - класс 0 (1,2,3,4), вид I (вид II , вид III ) | |

Экспериментальная часть

4.2.1 Оборудование, инструменты, реактивы:

Цилиндр стеклянный;

Набор нефтеденсиметров;

Вискозиметр капиллярный ВПЖ-4;

Колба КН-2-250-34 ТХС;

Штатив химический;

Плитка электрическая закрытого типа;

Стакан В-1-2000 ТС;

Термометр ТЛ-4;

Термометр термоконтактный ТПК;

Секундомер;

Прибор для определения температуры вспышки в закрытом тигле;

Прибор для определения температуры замерзания;

Пинцет никелированный;

Пластина размером 40х10х2 мм из электролитической меди;

Спирт ректификат;

Колбы мерные вместимостью 500 см3;

Шкурка шлифовальная №6;

Фенолфталеин 2 % раствор в 60 % этиловом спирте;

Раствор 0,05 моль/дм3 спиртовой КОН спиртовой 5%.

4.2.2 Экспресс-методы оценки качества дизельного топлива

Цвет. Все дизельные топлива окрашены, что связано с наличием в них растворимых смол. В зависимости от природы и количества смол цвет топлива, определяемый в стеклянных цилиндрах диаметром 49-55 мм, изменяется от желтого до светло- коричневого. Чем меньше интенсивность окраски топлива, тем меньше в нем смолистых веществ и тем выше его качество. Зимние и арктические сорта топлива обычно светлее, чем летнее топливо.

Прозрачность. Топливо должно быть совершенно прозрачно и не содержать взвесей или осадков. Мутный вид топлива при комнатных температурах обычно вызывается наличием в нем воды в виде эмульсии. Водная эмульсия в дизельных топливах довольно устойчива. На ее осаждение требуется несколько часов.

Механические примеси. Взвешенные и осевшие на дно частицы характеризуют присутствие механических примесей в топливе.

Запах. В большинстве случаев запах у дизельных топлив не резкий, типичный для многих нефтепродуктов (за исключением бензинов и керосинов). Зимние и особенно арктические сорта топлив мало отличаются по фракционному составу от керосинов, поэтому по запаху они в известной мере могут быть схожи с керосинами.

Определение содержания воды и механических примесей. К механическим примесям относятся все посторонние органические и минеральные частицы, находящиеся в топливе. Стандартами механические примеси и вода в топливе не допускаются. Наибольший вред приносят абразивные загрязнения кристаллического строения, которые вызывают износ деталей топливоподающей аппаратуры. Прецизионные пары ТНВД имеют зазоры 1,5-2,5 мкм. Даже небольшое количество механических примесей, проходящих с топливом, будет вызывать абразивный износ плунжерных пар. Механические примеси засоряют фильтры, что уменьшает подачу топлива. Помимо механических примесей, в топливе может накапливаться вода (при небрежном хранении, транспортировке, использовании обводненной тары). Вода в топливе уменьшает его теплотворную способность, ухудшает подачу топлива, увеличивает износ двигателя. При низких температурах вода может закупорить топливоподающую систему. Наличие воды способствует коррозии всей топливной системы. Вода в дизельном топливе может служить причиной остановки двигателя после его пуска при положительной температуре окружающего воздуха («пропитывая» топливные фильтры, вода прекращает поступление топлива).

Воду в топливе можно определить качественным методом для этого в сухую чистую пробирку на ¼ высоты залить хорошо перемешенное топливо. Наклонив пробирку под углом 45 отверстием от себя, осторожно подогреть ее дно спичками. Для подогрева достаточно 1-2 спичек и не более, так как начнет испаряться дизельное топливо. При наличии воды в топливе образуются водяные пузырьки (пена), а при большом содержании воды в топливе, слышится потрескивание.

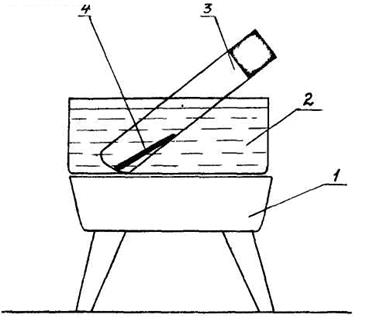

Количественное определение содержания воды проводят так. Исследуемое дизельное топливо тщательно взболтать и отмерить 50 см3. Смешать с таким же количеством авиационного бензина. Полученную смесь перелить в специальный отстойник, узкую часть которого поместить в водяную баню с температурой 30-40оС рисунок 4.1. В течение 40 мин топливо отстаивается. Вода и механические примеси скапливаются в нижней части отстойника. По числу делений подсчитать их содержание в процентах.

1- отстойник; 2- водяная баня; 3- дизельное топливо; 4- механические примеси

Рисунок 4.1- Прибор для определения содержания воды

4.2.3 Определение плотности дизельного топлива ареометром

Плотность является обязательным показателем, включаемым в паспорта на топлива для двигателей. Значение плотности необходимо знать, прежде всего, для учета расхода топлива. Плотность дизельного топлива влияет на работу топливного насоса. Плотность измеряется массой тела, заключенной в единице объема и имеет размерность кг/м3.

Для определения плотности дизельного топлива с помощью ареометра используется стеклянный мерный цилиндр на 500 мл, который наполнить испытуемым образцом до уровня, отстоящего от верхнего обреза цилиндра на 50-60 мм (рисунок 4.2). Затем чистый и сухой ареометр осторожно опустить в наполненный цилиндр на возможно большую глубину. После того как прекратятся колебания ареометра и при условии, что он не будет касаться стенки цилиндра, произвести отсчет плотности по верхнему краю мениска с точностью до единицы.

Спустя не менее одной минуты, после погружения ареометра, записать температуру топлива.

В стандартах плотность нефтепродуктов указывается при различных температурах. В связи с этим данные измерений при иной температуре должны приводиться к температуре указанной в нормативных документах. Это можно сделать используя таблицу 4.2 (чтобы привести к температуре 20оС) или формулу 4.1.

rст= rt + g (t – tст) (4.1)

где g - зависящая от величины плотности температурная поправка, значение которой приведены в таблице 4.3; t - температура нефтепродукта при отсчете плотности, °С, tст - температура нефтепродукта, указанная в нормативных документах, °С.

Таблица 4.2- Таблица перевода плотности при различных температурах к температуре 20оС.

| Т,оС | Плотность по шкале ареометра г/см3 | |||||||||

| 0,800 | 0,810 | 0,820 | 0,830 | 0,840 | 0,850 | 0,860 | 0,870 | 0,880 | 0,890 | |

| Плотность при 20оС, г/см3 | ||||||||||

| 12,5 | 0.7947 | 0,8048 | 0,8148 | 0,8249 | 0,8350 | 0,8450 | 0,8551 | 0,8651 | 0,8751 | 0,8852 |

| 13,0 | 0.7950 | 0,8051 | 0,8152 | 0,8253 | 0,8353 | 0,8454 | 0,8554 | 0,8654 | 0,8755 | 0,8855 |

| 13,5 | 0.7954 | 0,8055 | 0,8155 | 0,8256 | 0,8356 | 0,8457 | 0,8557 | 0,8658 | 0,8758 | 0,8858 |

| 14,0 | 0.7957 | 0,8058 | 0,8159 | 0,8259 | 0,8360 | 0,8460 | 0,8561 | 0,8661 | 0,8761 | 0,8861 |

| 14,5 | 0.7961 | 0,8062 | 0,8162 | 0,8263 | 0,8363 | 0,8464 | 0,8564 | 0,8664 | 0,8764 | 0,8865 |

| 15,0 | 0.7965 | 0,8065 | 0,8166 | 0,8266 | 0,8367 | 0,8467 | 0,8567 | 0,8667 | 0,8768 | 0,8868 |

| 15,5 | 0.7968 | 0,8069 | 0,8169 | 0,8270 | 0,8370 | 0,8470 | 0,8570 | 0,8671 | 0,8771 | 0,8871 |

| 16,0 | 0.7972 | 0,8072 | 0,8173 | 0,8273 | 0,8373 | 0,8474 | 0,8574 | 0,8674 | 0,8774 | 0,8874 |

| 16,5 | 0.7975 | 0,8076 | 0,8176 | 0,8276 | 0,8377 | 0,8477 | 0,8577 | 0,8677 | 0,8777 | 0,8877 |

| 17,0 | 0,7979 | 0,8079 | 0,8179 | 0,8280 | 0,8380 | 0,8480 | 0,8580 | 0,8681 | 0,8781 | 0,8881 |

| 17,5 | 0,7982 | 0,8083 | 0,8183 | 0,8283 | 0,8383 | 0,8483 | 0,8584 | 0,8684 | 0,8784 | 0,8884 |

| 18,0 | 0,7986 | 0,8086 | 0,8186 | 0,8287 | 0,8387 | 0,8487 | 0,8587 | 0,8687 | 0,8787 | 0,8887 |

Продолжение таблицы 4.2

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 18,5 | 0.7989 | 0,8090 | 0,8190 | 0,8290 | 0,8390 | 0,8490 | 0,8590 | 0,8690 | 0,8790 | 0,8890 |

| 19,0 | 0,7993 | 0,8093 | 0,8193 | 0,8293 | 0,8393 | 0,8493 | 0,8593 | 0,8694 | 0,8794 | 0,8894 |

| 19,5 | 0,7996 | 0,8097 | 0,8197 | 0,8297 | 0,8397 | 0,8497 | 0,8597 | 0,8697 | 0,8797 | 0,8897 |

| 20,0 | 0,8000 | 0,8100 | 0,8200 | 0,8300 | 0,8400 | 0,8500 | 0,8600 | 0,8700 | 0,8800 | 0,8900 |

| 20,5 | 0,8004 | 0,8103 | 0,8203 | 0,8303 | 0,8403 | 0,8503 | 0,8603 | 0,8703 | 0,8803 | 0,8903 |

| 21,0 | 0,8007 | 0,8107 | 0,8207 | 0,8307 | 0,8407 | 0,8507 | 0,8607 | 0,8706 | 0,8806 | 0,8906 |

| 21,5 | 0,8011 | 0,8110 | 0,8210 | 0,8310 | 0,8410 | 0,8510 | 0,8610 | 0,8710 | 0,8810 | 0.8910 |

| 22,0 | 0,8014 | 0,8114 | 0,8214 | 0,8313 | 0,8413 | 0,8513 | 0,8613 | 0,8713 | 0,8813 | 0,8913 |

| 22,5 | 0,8018 | 0,8117 | 0,8217 | 0,8317 | 0,8417 | 0,8516 | 0,8616 | 0,8716 | 0,8816 | 0,8916 |

| 23,0 | 0,8021 | 0,8121 | 0,8220 | 0,8320 | 0,8420 | 0,8520 | 0,8620 | 0,8719 | 0.8819 | 0,8919 |

| 23,5 | 0,8025 | 0,8124 | 0,8224 | 0,8323 | 0,8423 | 0,8523 | 0,8623 | 0,8723 | 0,8823 | 0,8922 |

| 24,0 | 0,8028 | 0,8128 | 0,8227 | 0,8327 | 0,8427 | 0,8526 | 0,8626 | 0,8726 | 0,8826 | 0,8926 |

| 24,5 | 0,8032 | 0,8131 | 0,8231 | 0,8330 | 0,8430 | 0,8530 | 0,8629 | 0,8729 | 0,8829 | 0,8929 |

| 25,0 | 0,8035 | 0,8134 | 0,8234 | 0,8334 | 0,8433 | 0,8533 | 0,8633 | 0,8732 | 0,8832 | 0,8932 |

| 25,5 | 0,8038 | 0,8138 | 0,8237 | 0,8337 | 0,8436 | 0,8536 | 0,8636 | 0,8736 | 0,8835 | 0,8935 |

| 26,0 | 0,8042 | 0,8141 | 0,8241 | 0,8340 | 0,8440 | 0,8539 | 0,8639 | 0,8739 | 0,8839 | 0,8938 |

| 26,5 | 0,8045 | 0,8145 | 0,8244 | 0,8344 | 0,8443 | 0,8543 | 0,8642 | 0,8742 | 0,8842 | 0,8942 |

| 27,0 | 0,8049 | 0,8148 | 0,8247 | 0,8347 | 0,8446 | 0,8546 | 0,8646 | 0,8745 | 0,8845 | 0,8945 |

| 27,5 | 0,8052 | 0,8152 | 0,8251 | 0,8350 | 0,8450 | 0,8549 | 0,8649 | 0,8748 | 0,8848 | 0,8948 |

| 28,0 | 0,8056 | 0,8155 | 0,8254 | 0,8354 | 0,8453 | 0,8552 | 0,8652 | 0,8851 | 0,8951 | 0,8951 |

| 28,5 | 0,8059 | 0,8158 | 0,8257 | 0,8357 | 0,8456 | 0,8556 | 0,8655 | 0,8755 | 0,8855 | 0,8954 |

| 29,0 | 0,8063 | 0,8162 | 0,8261 | 0,8360 | 0,8459 | 0,8559 | 0,8658 | 0,8758 | 0,8858 | 0,8957 |

| 29,5 | 0,8066 | 0,8165 | 0,8264 | 0,8363 | 0,8463 | 0,8562 | 0,8662 | 0,8761 | 0,8861 | 0,8961 |

| 30,0 | 0,8070 | 0,8169 | 0,8268 | 0,8367 | 0,8466 | 0,8565 | 0,8665 | 0,8764 | 0,8864 | 0,8964 |

| 30,5 | 0,8073 | 0,8172 | 0,8271 | 0,8370 | 0,8469 | 0,8569 | 0,8668 | 0,8768 | 0,8867 | 0,8967 |

| 31,0 | 0,8076 | 0,8175 | 0,8274 | 0,8373 | 0,8473 | 0,8572 | 0,8671 | 0,8771 | 0,8870 | 0,8970 |

| 31,5 | 0,8080 | 0,8179 | 0,8278 | 0,8377 | 0,8476 | 0,8575 | 0,8675 | 0,8774 | 0,8874 | 0,8973 |

| 32,0 | 0,8083 | 0,8182 | 0,8281 | 0,8380 | 0,8479 | 0,8578 | 0,8678 | 0,8777 | 0,8877 | 0,8976 |

Таблица 4.3- Средняя температурная поправка плотности

| Плотность при температуре определения, г/см3 | Температурная поправка, °С | Плотность при температуре определения г/см3 | Температурная поправка, °С |

| 0,700 – 0,710 | 0, 000890 | 0,831 – 0,840 | 0,000725 |

| 0,711 – 0,720 | 0, 000884 | 0,841 – 0,850 | 0,000712 |

| 0,721 – 0,730 | 0,000870 | 0,851 – 0,860 | 0,000699 |

| 0,731 – 0,740 | 0, 000857 | 0,861 – 0,870 | 0,000686 |

| 0,741 – 0,750 | 0, 000844 | 0,871 – 0,880 | 0,000673 |

| 0,751 – 0,760 | 0, 000831 | 0,881 – 0,890 | 0,000660 |

| 0,761 – 0,770 | 0, 000813 | 0,891 – 0,900 | 0,000647 |

| 0,771 – 0,780 | 0, 000805 | 0,901 – 0,910 | 0,000633 |

| 0,781 – 0,790 | 0, 000792 | 0,911 – 0,920 | 0,000610 |

| 0,791 – 800 | 0, 000778 | 0,921 – 0,930 | 0,000607 |

| 0,801 – 0,810 | 0,000765 | 0,931 – 0,940 | 0,000595 |

| 0,811 – 0,820 | 0,000752 | 0,941 – 0,950 | 0,000581 |

| 0,821 – 0,830 | 0,000738 | 0,951 – 0,960 | 0,000554 |

1 - ареометр; 2 - шкала плотности; 3 - линия отсчета плотности; 4 -шкала термометра; 5 -стеклянный цилиндр

Рисунок 4.2- Прибор для определения плотности нефтепродукта.

4.2.4 Определение кинематической вязкости

Для определения кинематической вязкости служит капиллярный вискозиметр Освальда-Пинкевича (рисунок 4.3). Вискозиметр представляет собой U-образную трубку, в одном колене, которого имеется два калиброванных шарика, переходящих в капиллярную трубку, а в другом колени - расширенная емкость, широкая трубка и отводной отросток. На калиброванное колено нанесены две метки: метка «а» между двумя шариками и метка «б» на капилляре.

Если постоянную вискозиметра «С» умножить на время t (в секундах), истечения жидкости в объеме шарика, то получится значение кинематической вязкости при температуре определения.

Диаметр вискозиметра выбирать таким, чтобы время движения жидкости было, не менее 200 и не более 600 с. Для дизельных топлив применяются вискозиметры диаметром 0,6-0,8 мм.

Анализ выполняется в следующей последовательности.

Надеть на узкое колено вискозиметра резиновую трубочку, погрузить вискозиметр (до середины верхнего шарика) в термостат и закрепить его в штативе. Ось вискозиметра должна быть параллельна оси штатива. В термостате автоматически поддерживается температура 200С;

Вискозиметр и топливо выдержать в термостате в течение 10 мин;

Через резиновую трубку с помощью груши нагнетать топливо в шарики выше метки «а». При этом нужно следить за тем, чтобы не было разрывов топлива и пузырьков воздуха;

Наблюдая за истечением топлива через капилляр в расширение, включить секундомер, когда уровень жидкости достигнет метки «а».

Секундомер остановить, когда уровень топлива достигнет метки «б»;

Записать время истечения и повторить опыт не менее 2 раз.

1 - термометр; 2 - капиллярный вискозиметр; 3 - резиновая груша; 4 - электроподогрев; 5 - капилляр вискозиметра; 6 - термостат

Рисунок 4.3- Прибор для определения кинематической вязкости

Результаты не должны отличаться друг от друга больше чем на 0,5%. Взять среднее арифметическое от трех полученных размеров.

Рассчитать кинематическую вязкость по формуле

n=С*tср (4.2)

где С - постоянная вискозиметра, мм2/с2; tср - среднее арифметическое из учитываемых отсчетов времени истечения испытуемого топлива, с.

4.2.5 Определение цетанового числа

Определение цетанового числа необходимо для оценки самовоспламеняемости топлива, скорости нарастания давления в двигателе, пусковых качеств топлива. На некоторых режимах работы двигателя сгорание топлива сопровождается стуками, это говорит о «жесткой» работе двигателя. «Жесткая работа» вызывает повышенный износ двигателя, перерасход топлива, повышение токсичности и дымности отработавших газов. Если давление в цилиндре нарастает плавно, двигатель работает «мягко», без стуков. Самовоспламеняемость дизельных топлив оценивается цетановым числом и определяется на стандартной установке ИТ9-3 сравниванием самовоспламеняемости испытываемого топлива с самовоспламеняемостью смеси эталонных жидкостей: нормального цетана, цетановое число которого принято за 100,и альфаметилнафталина, цетановое число которого принято за 0.

При отсутствии установки ИТ9-3 цетановое число может быть приблизительно рассчитано по формуле:

ЦЧ =u20+ 17,8*(1,5879/r20 ); (4.3)

где u20 -вязкость топлива при 20 оС, мм2/с ; r20 -плотность топлива при 20 оС, г/см3.

4.2.6 Определение кислотности топлива

Кислотность дизельных топлив более высокая по сравнению с кислотностью бензинов. Она влияет на износ топливной аппаратуры, цилиндропоршневой группы двигателя, а также вызывает нагарообразование и закоксовывание распылителей форсунок.

1-бюретна; 2-обратный холодильник; 3-колба; 4-плитка

Рисунок 4.4- Прибор для определения кислотности топлива

В коническую колбу вместимостью 250 см3 налить 50 см3 спирта ректификата, закрыть пробкой с холодильником, поместить на водяную баню и кипятить в течение 5 мин, для удаления из спирта углекислоты. Горячий прокипяченный спирт поставить на магнитную мешалку и быстро нейтрализовать, спиртовым раствором КОН в присутствии нескольких капель раствора фенолфталеина до появления малиновой окраски. К нейтрализованному спирту добавить пипеткой 20-25 см3 испытуемого топлива и еще 5 мин кипятить смесь в колбе с обратным холодильником, периодически взбалтывая ее.

Горячую смесь поставить на магнитную мешалку и титровать раствором КОН.

Рассчитать по формуле КЧ

, (4.4)

, (4.4)

где V-объем 0,05 моль/дм3 КОН, пошедший на титрование топлива, см3; Т-титр, 0,05 моль/дм3 КОН, мг/см3; V1 -объем испытуемого топлива, см3.

3.2.7 Определение температуры вспышки в закрытом тигле

Температурой вспышки называется температура, при которой нефтепродукт, нагреваемый в строго определенных условиях, выделяет такое количество паров, которое образует с окружающим воздухом смесь, вспыхивающую при поднесении к ней пламени. Температура вспышки важна для суждения о составе нефтепродукта, она характеризует топливо с точки зрения его пожарной опасности при хранении и эксплуатации, особенно в тех условиях, когда необходим подогрев топлива. По температуре вспышке легко определить примесь легкоиспаряющихся углеводородов в испытуемом продукте (например, бензина в дизельном топливе).

1 – тигель; 2 – рычаг; 3 - мешалка;4 – термометр; 5-нагревающий элемент; 6 – корпус

Рисунок 4.5- Прибор для определения температуры вспышки в закрытом тигле

Определение температуры вспышки проводится следующим образом.

Включить прибор для определения температуры вспышки рисунок 4.5 в сеть. Перед исследованием тигель 1 промыть легким бензином и высушить. Если топливо содержит более 0,05% (по массе) воды, то перед определением температуры вспышки его обезводить свежепрокаленной и охлажденной поваренной солью. Испытуемое топливо налить в тигель до метки, закрыть крышкой. Нагрев прибора регулировать так, чтобы температура повышалась на 10-12оС в минуту.

При температуре близкой к ожидаемой, скорость нагрева уменьшить до 2о С в минуту, начиная проводить испытание на вспыхивание через 1оС проворачиванием головки пружинного рычага 2. В процессе нагрева испытуемый продукт следует перемешивать мешалкой 5. Моментом вспышки считать появление синего пламени над поверхностью топлива. Если вспышка не произошла, все испытание повторить со свежей порцией топлива.

При испытании топлива на вспышку необходимо измерить атмосферное давление. При давлении, отличающимся от 101,3 МПа на 1,9 МПа и более, вводят, в показанную термометром температуру вспышки, поправку t, которую вычисляют по формуле:

t=0,0345*(101,3-Р), (4.5)

где Р - фактическое барометрическое давление в МПа.

4.2.7 Определение температуры помутнения и температуры застывания

Для определения температуры помутнения и застывания можно собрать прибор, показанный на рисунке 4.6. В пробирку 2 с внутренним диаметром 20 мм налить испытуемое топливо предварительно проверенное на отсутствие воды. Уровень топлива после погружения в него термометра 4 должен совпадать с меткой, нанесенной на наружной поверхности пробирки и находящийся на расстоянии 30 мм от дна последней. Термометр центрируется и крепится в пробирке с помощью пробки 3,причем его ртутный шарик должен занимать центральное место в объеме налитого топлива. Чтобы в слоях, примыкающих к стенкам пробирки, исключить переохлаждение испытуемого топлива, вокруг нее, по возможности с ней, укрепляется на пробке еще стеклянная муфта.

Собранный прибор вертикально погрузить в ванну с охлаждающей смесью, температуру которой согласно стандарту поддерживают ниже предполагаемой температуры застывания на 5оС.

По мере понижения температуры необходимо периодически (за 5оС до ожидаемой температуры и через каждый 1оС) вынимать прибор из ванны и сравнивать с эталоном, находящимся в другой пробирке. Температура, при которой топливо потеряет прозрачность (в топливе наблюдается появление мути), принимается за температуру помутнения образца. После того как будет зафиксирована температура помутнения необходимо при контроле вынимать пробирку с испытуемым образцом и, отклонив ее на 45оС от вертикали, наблюдать за положением уровня топлива в приборе.

Если смещение уровня происходит за срок менее 1 мин, то следует продолжать охлаждение. Температурой застывания принять температуру, при которой не будет зафиксировано смещение уровня топлива за период 1 мин при наклоне пробирки под углом 45о.

1- мешалка; 2 - испытуемое топливо; 3- охлаждающая смесь; 4- воздух

Рисунок 4.6- Приборы для определения температуры помутнения и застывания топлива

Более точно температуру помутнения и застывания можно определить при помощи автоматического аппарата ЛАЗ-М1 (рисунок 4.7).

Принцип действия аппарата заключается в охлаждении испытуемой пробы в режиме, регламентируемом нормативными документами и фиксации температуры, при которой происходят структурные изменения пробы при этом, для уравновешивания исходных состояний, каждое определение должно начинаться с релаксации пробы путем ее нагрева до 20 °С.

Температура помутнения определяется оптическим методом. Сущность метода состоит в регистрации рассеянного света, который возникает в момент помутнения пробы.

Световой поток передаётся и воспринимается при помощи двух взаимно перпендикулярных световодов, введённых в кюветный отсек. Температура пробы в момент помутнения фиксируется и запоминается электронным устройством. Температура застывания определяется в момент потери подвижности охлаждаемого продукта в кювете.

Проба продукта, подготовленная в соответствии со стандартами, заливается через воронку в измерительную кювету.

Кювета непрерывно охлаждается термоэлектрическим охлаждающим устройством. Температура пробы в кювете контролируется термометром и непрерывно отображается на цифровом табло. Выход кюветы сообщается с устройством фиксации потери подвижности пробы. В процессе охлаждения оптическая система непрерывно отслеживает состояние пробы и регистрирует момент появления рассеянного света, что соответствует температуре помутнения пробы, после чего процесс охлаждения продолжается. Момент застывания пробы, фиксируется измерительной схемой анализатора. Температура пробы в кювете в момент потери подвижности запоминается электронным устройством как температура застывания пробы.

1-жидко-кристалический индикатор; 2- кнопка «заливкА»; 3- кнопка «пуск сброс»; 4- кнопка «функция»; 5- кнопка «вверх»; 6- кнопка «вниз»; 7- тумблер включения аппарата в сеть;

Рисунок 4.7- Лицевая панель прибора ЛАЗ-М1

Определение температуры застывания проводят в следующей последовательности.

Включить аппарат с помощью тумблера «сеть». Прогреть аппарат в течение 10 минут.

Выставить в меню №3 нажатиями кнопок «ВВЕРХ» или «ВНИЗ» ожидаемую температуру застывания. Для этого, находясь в меню №1 (основное рабочее меню) нажмите кнопку «Функции», в открывшемся меню №2 с заголовком «РЕЖ.ОПР0БОВАНИЕ» кнопками «ВВЕРХ» «ВНИЗ» выставите «Отключен»; нажмите кнопку «Функции», в открывшемся меню №3 с заголовком «Ожидаемая температура» выставить ожидаемую температуру застывания. Установленная температура сохраняется при работе и при отключении прибора и учитывается при измерении параметров следующей пробы.

После этого нажать кнопку «Функции» три раза, прибор вернется к меню №1. При отсутствии нажатых кнопок аппарат автоматически через ~ 25 сек вернется к меню №1.

Нажать кнопку «ЗАЛИВКА» и заполнить дизельным топливом через воронку кювету в кюветном отсеке ниже края кромки 5-7 мм.

Нажать кнопку «Пуск сброс».

При этом, если температура пробы выше 20°С, в основном рабочем окне в нижнем правом углу высветится надпись «ОХЛАЖД.», если температура ниже 20°С высветится надпись «РАБОТА» и при достижении 20°С высветится надпись «ОХЛАЖД.».

Начинается анализ исследуемого образца. Температура в кювете отображается на ЖКИ табло.

В момент определения аппаратом температуры помутнения заполняется строка Тп - ТЕМПЕРАТУРА ПОМУТНЕНИЯ, включается звуковой сигнал. Не дожидаясь определения температуры застывания, можно прервать анализ, нажав кнопку «ПУСК-СБРОС».

Если требуется определить и температуру помутнения и температуру застывания, испытание продолжается без вмешательства оператора. В момент потери подвижности автоматически заполняется строка Тз - ТЕМПЕРАТУРА ЗАСТЫВАНИЯ, включается звуковой сигнал.

На экране ЖКИ высветится надпись НАГРЕВ, начнется разогрев кюветы с пробой. По окончании разогрева кюветы с пробой до 20оС автоматически отключается процесс разогрева пробы и в основном рабочем окне, в нижнем правом углу высветится надпись «SLEEP»,что свидетельствует об окончании измерительного цикла.

Записать показания аппарата в рабочий журнал.

4.2.8 Определение коррозионной агрессивности испытанием на медной пластинке

Коррозионная агрессивность топлива зависит от содержания в топливе воды, активных и пассивных серных соединений, органических кислот и щелочей, неорганических кислот и щелочей.

Все эти вещества определяются по соответствующим методикам. Общая коррозионная агрессивность определяется испытанием на медной пластинке. В соответствии со стандартной методикой медную пластинку необходимо выдержать в испытуемом топливе при температуре 50оС или 100оС 3 часа. Для лабораторной работы используем установку. Схема установки представлена на рисунке 4.8.

Для проведения испытания необходимо подготовить пластинку из электролитической меди. Для этого пластинку обрабатывают шлифовальной шкуркой. Промыть спиртом или эфиром и просушить на фильтровальной бумаге.

Для лабораторной работы используем экспресс метод. Пластинку погрузить в испытуемое топливо, а пробирку с топливом поместить в водяную баню на 18 мин при температуре 100оС.

По окончанию испытания провести осмотр пластины и сравнить ее с эталоном. При обнаружении признаков коррозии топливо бракуются.

1- нагревательный элемент, 2- водяная баня, 3 пробирка с испытуемым топливом, 4- медная пластинка

Рисунок 4.8 – Установка для определения коррозионной агрессивности

4.2.9 Определение содержания фактических смол

Фактические смолы находятся в топливе в небольших количествах и оказывают сильное влияние на нагарообразующие и смолообразующие свойства топлива.

Согласно нормативным документам содержание фактических смол топлив определяют с помощью прибора типа ПОС 77.

При испытании дизельного топлива на приборе типа ПОС 77 установить температурный режим 225±3°С.

Стаканы для определения фактических смол, и нижние концы трубок, расположенных на крышках и подающих в стаканы пар, тщательно промыть растворителем (толуолом, ацетоном или спирто-толуольной смесью 1:4) как снаружи, так и внутри.

Подготовленные стаканы поставить в карманы прибора, нагретого до температуры испытания, плотно закрыть крышками и выдержать 20 мин, после чего снять крышки и через 2 мин стаканы вынуть щипцами из карманов, охладить 40 мин в эксикаторе и взвесить с погрешностью не более 0,0002 г.

Подлежащее испытанию топливо фильтровать через бумажный фильтр. При наличии явных следов воды топливо взболтать со свежепрокаленным сернокислым натрием в течение 15 мин и фильтровать.

В стаканы для воды налить с помощью измерительного цилиндра дистиллированную воду в объеме 60 см3.

В два стакана отмерить по 10 см3 дизельного топлива.

Стаканы с топливом поместить в гнезда прибора, нагретого до заданной температуры. Гнезда осторожно и плотно закрыть крышками так, чтобы нижние концы вошли в каналы на крышке, а пришлифованные плоскости крышек и карманов герметически соприкасались, не пропуская паров и топлива.

Немедленно после этой операции два стакана с водой поставить в гнезда и также плотно закрыть крышками. Спустя 60 мин после того, как были поставлены стаканы с водой, открыть крышки гнезд и через 2 мин щипцами вынуть стаканы из гнезд.

Стаканы со смолами поместить в эксикатор, охладить 40 мин и взвесить с погрешностью не более 0,0002 г.

Концентрацию фактических смол (X) в миллиграммах на

100 см3 топлива в каждом стакане вычислить по формуле

Х = 2000((m1 – m3) - (m2 – m4)) (4.6)

где m1 - масса стакана для образца с остатком, г;

m2 - масса контрольного стакана после испытания, г;

m3 - масса пустого стакана для образца, г;

Расхождения между результатами двух определений концентраций фактических смол не должны превышать значений, указанных в таблице 4.3.

Таблица 4.3 – Оценка результата измерения фактических смол

| Концентрация фактических смол, мг на 100 см3 топлива | Допускаемые расхождения |

| До 15 Св. 16 до 40 Св. 40 до 100 Св. 100 | 2 мг 3 мг 8% от меньшего результата 15% от меньшего результата |

Концентрация фактических смол до 2 мг на 100 см3 топлива оценивается каких отсутствие.

За результат испытания принимают среднее арифметическое двух определений. Результат испытания округляют до целых единиц.

Контрольные вопросы

Основные требования, предъявляемые к топливам?

Какие марки дизельных топлив вы знаете?

Какое влияние на эксплуатационные качества топлива оказывает

вода?

От чего зависит смолоотложение и нагарообразование в двигателе?

От чего зависят коррозионные свойства дизельного топлива?

Что такое вязкость?

Единицы измерения вязкости?

Какое влияние оказывает вязкость топлива на работу двигателя?

Что характеризует цетановое число топлива?

С какой целью определяют низкотемпературные свойства топлива?

Почему в топливах не допускается присутствие водорастворимых

кислот и щелочей?

С какой целью определяют кислотность топлива?

Что характеризует температура вспышки дизельного топлива?

Как оценивают плотность топлива?

Какие показатели характеризуют низкотемпературные свойства топлива.

Дата добавления: 2019-02-26; просмотров: 259; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!