Физико-химический анализ топлива для карбюраторных двигателей

Nbsp; СОДЕРЖАНИЕ стр. 1 Требования по технике безопасности выполнения лабораторных работ 4 2 Общие положения 6 3 Физико-химический анализ топлива для карбюраторных двигателей 7 4 Физико-химический анализ топлива для дизельных двигателей 33 5 Физико-химический анализ моторных масел 51 6 Физико-химический анализ консистентных смазок 59 7 Физико-химический анализ технических жидкостей 70 8 Определение жесткости воды и способы ее умягчения 80 9 Определение содержания воды и механических примесей в нефтепродуктах 86 10 Диагностика технического состояния двигателей по показателям качества работавшего масла 94 11 Физико-химический анализ лакокрасочных материалов 109 1 Требования по технике безопасности выполнения лабораторных работ К работе в лаборатории допускаются лица, прошедшие инструктаж и обучение безопасным методам работы. Все работы в лаборатории выполнять только при наличии исправной приточно-вытяжной вентиляции, средств индивидуальной защиты (перчатки, халаты, нарукавники и др.), средств пожаротушения (огнетушители, кошма, песок, асбестовые одеяла) и аптечки первой помощи. Все опыты, связанные с применением и образованием ядов, летучих и резко пахнущих веществ, производить только под тягой. При проливе концентрированной кислоты, едкой щелочи необходимо пролитый продукт засыпать песком, мокрый песок удалить и смыть водой. В случае попадания на одежду смыть реактив обильной струей воды. Остатки и отходы химических веществ перед сливом следует нейтрализовать (или разбавить водой), дорогостоящие или ядовитые вылить в специальную посуду. Выполняя опыты, связанные с опасностью взрыва, воспламенения, разбрызгивания, помимо соблюдения других мер предосторожности, работать стоя. При авариях, связанных с боем посуды, в которой находилось химическое вещество, следует немедленно нейтрализовать пролитое, после чего произвести уборку. Разбавление химических веществ, сопровождающееся выделением тепла, производить в термостойкой посуде: - при разбавлении (приготовление разбавленных растворов) кислот в начале в сосуд наливают необходимое количество воды, а затем небольшими порциями, тонкой струей приливают кислоту, особой осторожности требует приготовление растворов из концентрированной серной кислоты; - при приготовлении растворов щелочей определенную навеску щелочи опускают в большой сосуд с широким горлом, заливают необходимым количеством воды и тщательно перемешивают, работу выполняют под тягой; - концентрированные кислоты и щелочи выливают в раковину после предварительной нейтрализации их или разбавлении водой. Все работы должны выполняться при исправном состоянии электрооборудования, электропроводки, заземляющих устройств. При работе с выпрямительными устройствами, амперметрами, вольтметрами, рН-метрами, фотоэлектроколориметрами, муфельными печами, электрическими весами, предварительно проверить целостность изоляции электропроводов, электровилок, электророзеток, наличие заземляющих устройств с данными приборами. При хранении, перевозке и применении этилированного бензина следует соблюдать правила обращения с этилированными бензинами. В помещениях для хранения и использования автомобильных бензинов запрещается обращение с открытым огнем, искусственное освещение должно быть выполнено во взрывопожаробезопасном исполнении, при работе с бензином не допускается использование инструментов, дающих при ударах искру. При загорании бензина применяют следующие средства пожаротушения: распыленную воду, пену; при объемном тушении - углекислый газ, состав СБЖ, состав «3.5» и перегретый пар. При разливе бензина необходимо собрать его в отдельную тару, место разлива протереть сухой тряпкой; при разливе на открытой площадке место разлива засыпать песком с последующим его удалением. Автомобильные бензины раздражают слизистую оболочку и кожу человека. При работе с бензинами следует применять индивидуальные средства защиты согласно типовым нормам. Оборудование и аппараты процессов слива и налива должны быть герметизированы с целью исключения попадания паров бензина в воздушную среду рабочего помещения. Помещения, в которых проводят работы с автомобильными бензинами, должны быть снабжены надежной вентиляцией. При отборе проб, проведении анализа и обращении в процессе товаротранспортных и производственных операций с автомобильными бензинами, необходимо, соблюдать общие правила техники безопасности, утвержденные в установленном порядке. Бензиновые емкости должны быть защищены от статического электричества. 2 ОБЩИЕ ПОЛОЖЕНИЯ Цель лабораторных работ при изучении дисциплины «Эксплуатационные материалы» - закрепить теоретические основы, полученные в результате прослушивания лекционного курса. Получить навыки в методиках определения физико-химических показателей качества нефтепродуктов. Научиться, по результатам испытаний, устанавливать марку продукта и его пригодность к работе в тех или иных эксплуатационных условиях транспортно-технологических машин. Перед выполнением лабораторной работы студенты должны повторить теоретический материал по данной дисциплине и самостоятельно подготовиться к выполнению работы. В процессе работы студенты проводят соответствующие измерения, производят расчеты, составляют графики, заполняют отчет, обрабатывают полученные данные, анализируют их и формулируют вывод. При заполнении графы «НД» необходимо пользоваться нормативной документацией (НД): ГОСТ 32513-2013 «Топлива моторные. Бензины неэтилированные. Технические условия»; ГОСТ 305-2013 «Топливо дизельное. Технические условия»; ГОСТ Р 52368-2005 (ЕН 590:2009) «Топливо дизельное ЕВРО. Технические условия (с Изменением №1)», ГОСТ 10541-78 «Масла моторные. Технические условия»; ГОСТ 1667-68 «Топлива дизельные. Технические условия»; ГОСТ 4366-76 «Синтетический солидол. Технические условия»; ГОСТ 9198-83 «Лакокрасочные материалы. Технические условия». По окончанию работы студенты должны сдать оформленный отчет преподавателю и защитить выполненную работу. Лабораторные работы выполняются на базе электронного практикума «Автомобильные эксплуатационные материалы»

|

|

|

|

|

|

|

|

|

|

|

|

Физико-химический анализ топлива для карбюраторных двигателей

Теоретическая часть

В настоящее время, большинство автомобилей имеет двигатель инжекторного или карбюраторного типа и топливом для них служит бензин.

Основные технико-экономические требования к бензинам следующие:

- бензин должен обеспечивать безотказную работу автомобильного двигателя на всех режимах и во всех практически встречающихся условиях эксплуатации;

- бензин должен образовывать топливовоздушную смесь требуемого состава и обеспечивать нормальное, полное сгорание полученной смеси в двигателе (без возникновения детонаций);

- бензин не должен вызывать образование отложений и коррозии в топливной системе во впускном трубопроводе и камере сгорания двигателя;

- бензин должен сохранять качество при хранении, перекачках и транспортировки;

- обращение с бензином не должно вызывать повышенной опасности для здоровья людей.

Соответствие бензина перечисленным выше требованиям зависит, прежде всего, от его физико-химических свойств, которые определяются рядом показателей. Основные показатели физико-химических свойств указываются в соответствии с нормативными документами: ГОСТ 32513-2013«Топлива моторные. Бензины неэтилированные. Технические условия». Основные показатели приведены в таблице 3.1.

Таблица 3.1- Основные показатели качества бензинов по ГОСТ 32513-2013 «Топлива моторные. Бензины неэтилированные. Технические условия»

| Наименование показателя | Значение для марки | |||

| АИ-80 | АИ-92 | АИ-95 | АИ-98 | |

| 1 Октановое число, не менее: по исследовательскому методу по моторному методу | 80,0 76,0 | 92,0 83,0 | 95,0 85,0 | 98,0 88,0 |

| 2 Концентрация свинца, г/дм3 , не более |

5 | |||

| 3 Концентрация смол промытых растворителем, мг/дм3 (мг/100 см 3 ) бензина, не более |

50 (5) | |||

Продолжение таблицы 3.1

| 1 | 2 | 3 | 4 | 5 |

| 4 Индукционный период бензина, мин. Не менее | 360 | |||

| 5 Массовая доля серы, мг/кг, не более, для экологического класса: К2 К3 К4 К5 |

500 150 50 10 | |||

| 6 Объемная доля бензина,%, не более, для экологических классов: К2 К3, К4, К5 |

5 1 | |||

| 7 Объемная доля углеводородов, % не более, для экологических классов К3, К4, К5: олефиновых ароматических |

18,0 35,0 (42.0 - экологический класс КЗ) | |||

| 8 Массовая доля кислорода, % не более, для экологических классов К3, К4, К5: |

2,7 | |||

| 9 Объемная доля оксигенатов, % не более, для экологических классов К3, К4, К5: метанола этанола изопропилового спирта трет-бутилового спирта изобутилового спирта эфиров (С5 и выше) других оксигенатов ( с температурой конца кипения не выше 2100С) |

1,0 5,0 10,0 7,0 10,0 15,0 10,0 | |||

| 10 Испытание на медной пластинке (3ч при 500С) | Класс 1 | |||

| 11 Внешний вид | Чистый, прозрачный | |||

| 12 Плотность при 150 С, кг/м2 | 725,0 – 780,0 | |||

| 13 Концентрация марганца, мг/дм3, не более |

Отсутствие | |||

| 14 Концентрация железа, мг/дм3, не более |

Отсутствие | |||

Окончание таблицы 3.1

| 1 | 2 | 3 | 4 | 5 |

| 15 Объемная доля монометл-анилина, % не более, для экологических классов: К2 К3, К4 К5 |

1,3 1,0 отсутствие | |||

| Примечания 1 Норма по показателю 2 для бензинов всех экологических классов на территории Российской Федерации устанавливается «Отсутствие». Норма по показателю 9 для метанола для бензинов экологических классов К3, К4, К5 на территории Российской Федерации устанавливается «Отсутствие». 2 При определении показателя 6 для бензинов экологических классов К3, К4, К5 допускается метод испытания по стандарту [ 11]. 3 Показатели 7 – 9 для экологического класса К2 не определяют. 4 Применение ароматических аминов (монометиланилиновых) на территории республики Беларусь запрещено. 5 За отсутствие принимают: - концентрацию свинца менее 2,5 мг/дм3 – отсутствие свинца; - концентрацию железа менее 0,01 г/дм3 – отсутствие железа; - концентрацию марганца менее 0,25 мг/дм3 – отсутствие марганца; - концентрацию метанола менее 0,17 % об. – отсутствие метанола. | ||||

| КЛАССИФИКАЦИЯ. Примеры условных обозначений бензинов: - бензин неэтилированный марки АИ – 80 –К2 (К3, К4, К5)по ГОСТ 32513 – 2013; - бензин неэтилированный марки АИ – 92 –К2 (К3, К4, К5) по ГОСТ 32513 - 2013; - бензин неэтилированный марки АИ – 95 –К2 (К3, К4, К5) по ГОСТ 32513 - 2013; - бензин неэтилированный марки АИ – 80 –К2 (К3, К4, К5) по ГОСТ 32513 – 2013.

| ||||

Экспериментальная часть

3.2.1 Оборудование, инструменты, реактивы:

Воронка делительная В-75-110 ХС;

Пробирки химические;

Цилиндр мерный на 50 мл;

Колба КН-2-250-34 ТКС;

Прибор для определения фракционного состава нефтепродуктов;

Цилиндр измерительный на 100 мл;

Штатив химический;

Часовое стекло 50-70 мм;

Плитка электрическая, закрытого типа;

Прибор для определения давления насыщенных паров;

Установка для определения октанового числа УИТ -85 с набором инструментов;

Барометр;

Раствор марганцовокислого калия 0,02 % по массе;

Индикаторы: фенолфталеин 2 % по массе раствор в 60 % по объеме этиловом спирте, метиловый оранжевый 0,02 % водный раствор по массе;

Раствор йода спиртовой 10% по массе;

Вода дистиллированная;

Гептан эталонный по ГОСТ 25828-83;

Изооктан эталонный по ГОСТ12433-88;

Толуол;

Раствор соляной кислоты 0,05 моль/дм3;

Спирт этиловый ректификат 10мл.

3.2.2 Экспресс-методы оценки качества бензина

цвет.Нефтеперерабатывающие предприятия выпускают чистые бензины, качество которых строго соответствуют требованиям ГОСТа. Неэтилированные бензины бесцветны (желтые), этилированные - имеют яркую стандартную окраску: А-72-красный; А-76-желтый; АИ-93-оранжевый цвет, по ТУ 38.001165-03 «Бензины автомобильные. Технические условия» красный- АИ-96, голубой – АИ 85. При хранении и транспортировке бензины могут окисляться, в результате чего неэтилированные бензины могут приобретать окраску от светло до темно-желтой, а этилированные бензины изменить стандартную окраску. Цвет определяют визуально.

Прозрачность. Бензин должен быть совершенно прозрачным и не содержать взвесей и осадков. Взвеси и осадки являются механическими примесями. Мутный вид бензина при комнатной температуре указывает на наличие в нем эмульгированной воды.

Запах. Бензины прямой перегонки не имеют резкого запаха, свойственного бензинам, содержащим продукты термического крекинга. При сильном окислении бензин приобретает резкий неприятный запах. При исследовании отметить специфический или резкий неприятный запах.

Испаряемость. По скорости испарения судят о виде топлива. На белую фильтровальную бумагу нанести стеклянной палочкой несколько капель испытуемого бензина, чтобы получилось пятно диаметром 50-60 мм, и дать ему испариться. Осмотреть остаток после испарения.

Бензин хорошего качества испаряется с бумажки без остатка. Если бензин имеет значительное количество высококипящих углеводородов, то на бумажке остается незначительный след, который испаряется лишь при легком подогреве. Если жировое пятно не испарилось в течение 30-40 мин, то это может свидетельствовать о наличии в бензине дизельного топлива.

Качественное определение наличия смол. Качественное определение смол можно провести на часовом стекле диаметром 50-70 мм. На часовое стекло, установленное выпуклостью на асбестовую сетку с помощью пипетки налить 1,0 см3 испытуемого топлива и поджечь его спичкой. После окончания горения стеклу дать остыть и осмотреть остаток на стекле (рисунок 3.1.) .

1  2

2

3  4

4

5  6

6

1-бессмольный бензин, 2-смолистый бензин, 3-бензин, загрязненный маслом, 4-бензо-бензольная смесь, 5-бензин, загрязненный кристаллическими примесями, 6-бензин, загрязненный парафином

Рисунок 3.1- Примерный вид остатка после сжигания

Бессмольный или малосмольный бензин оставляет на стекле след в виде бледного беловатого кольца. Смолистый бензин дает ряд концентрических колец желтого или коричневого цвета.

Бензины, содержащие бензол, даже бессмольные, дают небольшое коричневое кольцо с черным углистым остатком в центре.

Бензины, загрязненные маслом и другими жидкими тяжелыми примесями, оставляет на стекле не сгоревшие капли, располагающиеся по окружности ближе к краю.

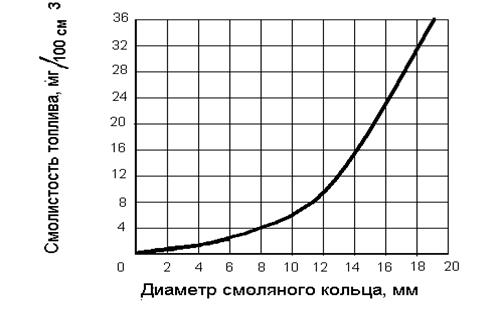

Необходимо замерить внешний диаметр самого большого кольца и с помощью графика рисунок 3.2 определить приблизительно содержание смол.

Рисунок 3.2- Зависимость размера смоляного кольца от количества смол в топливе.

Качественное определение непредельных углеводородов. Для качественной оценки присутствия непредельных углеводородов в пробирку налить равные объемы испытуемого топлива и 0,02% водного раствора по массе марганцевокислого калия в объеме 10 см3, смесь взболтать. В результате реакции:

3(R-CН-СН2) +2КМnО4 + 4Н2О → 2КОН+2МnО2 +3(R-СНОН-СН2–ОН) (3.1)

фиолетовая окраска водного раствора КМnО4 переходит в бурую с последующим выпадением бурого осадка МnО2. Если в течение 2-х минут фиолетовая окраска раствора не изменится, то в топливе непредельные углеводороды отсутствуют.

Качественное определение содержания этиловой жидкости. Для определения наличия этиловой жидкости в бензинах в пробирку налить 10 см3 испытуемого топлива и добавить 1 см3 10% спиртового раствора по массе йода. Смесь в пробирке осторожно подогреть в течение двух минут в водяной бане, а затем охладить водой. Верхний бензиновый слой слить и добавить в остаток 10 см3 этилового спирта. Пробирку слегка встряхнуть и проверить в отраженном свете наличие желтых кристалликов йодистого свинца, образовавшегося в результате реакции взаимодействия йода с тетраэтилсвинцом:

3J2 + Рb (С2 Н5)4 → РbJ2 + 4С2 Н5 J (3.2)

Наличие йодистого свинца указывает на присутствие в бензине этиловой жидкости.

3.2.3 Определение водорастворимых кислот и щелочей

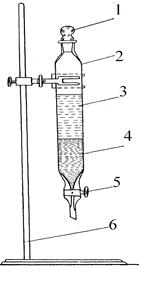

Для проведения анализа в делительной воронке смешать в одинаковых количествах 30 см3 испытуемого топлива и дистиллированной воды, хорошо встряхнуть и дать отстояться воде до ее прозрачности. Затем приготовленную таким образом “водную вытяжку” разлить в две пробирки. В одну пробирку добавить две капли метилоранжа, а в другую две капли фенолфталеина. По характерной окраске индикаторов судят о наличии или отсутствии водорастворимых кислот и щелочей.

1-пробка, 2- делительная воронка, 3- топливо , 4- вода, 5- спускной кран, 6 -штатив.

Рисунок 3.3- Прибор для определения водорастворимых кислот и щелочей.

Таблица 3.2 - Окраска индикаторов

| Среда | Метилоранж | Фенолфталеин |

| Щелочная | Желтая | Малиновая |

| Кислотная | Красная | Бесцветная |

| Нейтральная | Оранжевая | Бесцветная |

3.2.4 Определение давления насыщенных паров

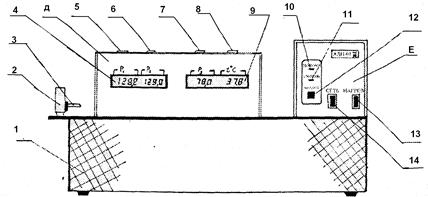

Давление насыщенных паров определяют в аппаратуре АДП 01 (рисунок 3.4). Аппаратура выполнена в виде единого конструктивного модуля, основой которого является водяная термостатируемая ванна с двумя блоками: электромеханического Е и индикаторного Д.

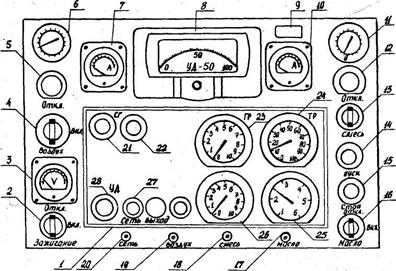

Е - блок электромеханический; Д - блок индикаторный; 1-ванна термостата; 2- датчик давления; 3- штуцер для подключения испытательной «бомбы»; 3-цифровое табло, отображающее давление в испытательных «бомбах», Р1, Р2 в (кПа); 5, 6, 7- построечный резисторы калибровка и кнопки уст 0 для корректировки нулевых показаний и калибровки манометрического устройства; 8- построечный резистор «темп», служащий для настройки термостата в случае расхождения между показаниями цифрового индикатора и контрольного термометра; 9-цифровое табло, отображающее давление в испытательной «бомбе» Р3 и температуру в ванне термостата; 10- светодиодный индикатор «перегрев» сигнализирует о перегреве воды в ванне термостата в результате аварии, 11- светодиодный индикатор «уровень» сигнализирует о том, что уровень воды в ванне термостата ниже допустимой величины, сопровождается звуковым сигналом; 12- кнопка «анализ» включает реверсивный двигатель, осуществляющий вращение испытательных бомб; 13- кнопка «сеть» включения аппаратуры в сеть 220 В, 50 Гц; 14- кнопка «нагрев» включения нагрева воды в ванне термостата, 15- топливная камера, 16- воздушная камера, 17 – разъем, 18- фиксатор, 19 –кронштейн.

Рисунок 3.4- Аппаратура АДП -01

Ванна выполнена, из нержавеющей стали и оснащен: тремя патронами для установки испытательных бомб и общей опорой с тремя посадочными местами для их поддержки в рабочей зоне; тремя датчиками давления; гнездом для установки контрольного термометра.

Датчик давления представляет собой электронную измерительную схему на основе тензопреобразователя установленного в переходной корпус с двумя выходами. Один выполнен в виде горизонтального штуцера для подсоединения быстросъемного разъема. Второй выход в рабочем состоянии закрыт заглушкой и используется для подсоединения к источнику внешнего давления при настройке, калибровке и поверке. Для этого вместо заглушки устанавливается специальный переходник из ЗИПа.

В электромеханическом блоке Е смонтирован привод для вращения испытательных бомб, циркуляционный насос, система датчиков «перегрев», «уровень», нагревательные элементы и система электронного управления.

На передней панели тумблеры управления «сеть», «анализ» и «нагрев», а также индикатор «перегрев», «уровень». В индикаторном блоке смонтирована электронная схема манометрического устройства для измерения давления в испытательных бомбах и термометрическое устройство для измерения температуры в ванне.

На передней панели размещены два двойных цифровых табло, показывающих давление в каждой из подсоединенных испытательных бомбах в кПа и температуру ванны в °С. На верхней крышке против каждого табло имеются отверстия для доступа к регулировочным потенциометрам, для корректировки (подстройки) показаний манометрического устройства и температуры.

В состав аппаратуры входят три испытательных «бомбы». Испытательная бомба состоит из топливной и воздушной камеры, соединяемых в единую конструкцию с общим объемом. Топливная камера служит объемным мерником пробы, заливаемой для анализа. Сверху она снабжена штуцером для соединения

с воздушной камерой. Воздушная камера снизу оснащена соединительным патрубком с компрессионным отверстием для соединения с топливной камерой.

Подключение испытательной бомбы к датчику давления осуществляется с помощью быстросъемного разъёма, который при сборке «бомбы» фиксируется на специальном кронштейне расположенном в верхней части воздушной камеры.

Измерение давления насыщенных паров проводят в следующей последовательности.

Зарегистрировать исходную температуру воздуха в воздушной камере и

атмосферное давление. Топливную камеру, охлажденную до температуры (4-0) °С, установите в специальное приспособление в вертикальном положении и заполнить охлажденным испытуемым бензином до перелива. Слегка постучать по топливной камере, чтобы убедиться, что в бензине нет пузырей. Если выплеснулось какое-то количество пробы, снова долить до перелива. Соединить воздушную камеру с топливной. Сборка бомбы должна быть закончена не позднее чем через 15 с. после заполнения топливной камеры испытуемым топливом. За это время необходимо с воздушной камеры, снять заглушку и подсоединить топливную камеру с испытуемым продуктом.

Наклонить бомбу приблизительно на 30 ° вниз относительно горизонтальной оси на 2-3 с. и слегка встряхнуть ее. Это приведет к тому, что основная часть испытуемого продукта перетечет из топливной камеры в воздушную. Не допускается попадания продукта в спиральную трубку.

Поместить испытательную бомбу в термостат таким образом, чтобы торец топливной камеры вошел в зацепление со специальным приводом, а другой конец бомбы опирался на подшипник. Подключить испытательную бомбу к

соответствующему датчику давления при помощи разъема. При подключении

разъема следует сдвинуть фиксатор в направлении указанном стрелкой на рисунке 3.4.

Включить тумблер «анализ». При этом включается мотор устройства вращения испытательных бомб. После того как показания цифрового индикатора «давление», соответствующего данной бомбе, перестанут изменяться (на это обычно требуется до 10 мин) записывают показания индикатора как "не скорректированное давление насыщенных паров" бензина.

Так как подготовка воздушной камеры проходила при комнатной температуре, то расчет действительного давления насыщенных паров проводить с введением поправки на изменение давления воздуха и насыщенных паров воды в воздушной камере, вызванное различием между исходной температурой и температурой водяной бани.

Действительное давление насыщенных паров определяется по формуле:

Р=Р1 + ∆Р (3.3)

где Р1 - не скорректированное давление насыщенных паров; ∆Р – поправка на условия испытания.

Поправка вычислить по формуле:

, (3.4)

, (3.4)

где t-температура воздушной камеры в начале испытания, °С; Рt –давление насыщенных паров воды при исходной температуре воздуха, кПа; Р 37,8 –давление насыщенных паров воды при 37,8 °С, кПа; Ра -атмосферное давление, кПа.

Значения поправки, вычисленные с точностью до 0.1 кПа, приведены в таблице 3.3.

Таблица 3.3- Значения поправки, вычисленные с точностью до 0.1 кПа

| Исходная температура воздуха t,оС

| Поправка при барометрическом давлении, кПа | ||||||||||

| 101,3 | 100 | 98,7 | 97,3 | 96 | 93,3 | 90,7 | 88,0 | 85,3 | 82,7 | 80 | |

| 10 | 15,3 | 15,2 | 15,1 | 14,9 | 14,8 | 14,5 | 14,3 | 14,0 | 13,7 | 13,5 | 13,2 |

| 11 | 14,8 | 14,7 | 14,5 | 14,4 | 14,3 | 14,1 | 13,9 | 13,6 | 13,3 | 13,1 | 12,8 |

| 12 | 14,4 | 14,3 | 14,2 | 14,0 | 13,9 | 13,6 | 13,3 | 13,2 | 12,9 | 12,7 | 12,4 |

| 13 | 13,9 | 13,7 | 13,6 | 13,5 | 13,3 | 13,2 | 12,9 | 12,7 | 12,4 | 12,3 | 12,0 |

| 14 | 13,3 | 13,2 | 13,2 | 13,1 | 12,9 | 12,7 | 12,5 | 12,3 | 12,0 | 11,9 | 11,6 |

| 15 | 13,0 | 12,8 | 12,7 | 12,5 | 12,4 | 12,3 | 12,0 | 11,9 | 11,6 | 11,3 | 11,2 |

| 16 | 12,4 | 12,3 | 12,1 | 12,1 | 12,0 | 11,7 | 11,6 | 11,3 | 11,2 | 10,9 | 10,8 |

| 17 | 11,9 | 11,7 | 11,7 | 11,6 | 11,5 | 11,3 | 11,1 | 10,9 | 10,8 | 10,5 | 10,4 |

| 18 | 11,3 | 11,3 | 11,2 | 11,1 | 11,1 | 10,8 | 10,7 | 10,5 | 10,3 | 10,1 | 9,9 |

Продолжение таблицы 3.3.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 19 | 10,9 | 10,8 | 10,7 | 10,7 | 10,5 | 10,4 | 10,1 | 10,0 | 9,9 | 9,7 | 9,5 |

| 20 | 10,4 | 10,3 | 10,3 | 10,1 | 10,0 | 9,8 | 9,7 | 9,6 | 9,3 | 9,2 | 9,1 |

| 21 | 9,9 | 9,7 | 9,7 | 9,6 | 9,5 | 9,3 | 9,2 | 9,1 | 8,9 | 8,8 | 8,7 |

| 22 | 9,3 | 9,2 | 9,2 | 9,1 | 9,1 | 8,8 | 8,8 | 8,7 | 8,4 | 8,3 | 8,1 |

| 23 | 8,8 | 8,8 | 8,7 | 8,7 | 8,5 | 8,4 | 8,3 | 8,1 | 8,0 | 7,9 | 7,7 |

| 24 | 8,3 | 8,3 | 8,1 | 8,1 | 8,0 | 7,9 | 7,7 | 7,6 | 7,5 | 7,3 | 7,3 |

| 25 | 7,7 | 7,7 | 7,6 | 7,6 | 7,5 | 7,3 | 7,3 | 7,2 | 7,1 | 6,9 | 6,8 |

| 26 | 7,2 | 7,2 | 7,1 | 7,1 | 6,9 | 6,9 | 6,8 | 6,7 | 6,5 | 6,4 | 6,4 |

| 27 | 6,7 | 6,7 | 6,5 | 6,5 | 6,4 | 6,4 | 6,3 | 6,1 | 6,1 | 6,0 | 5,9 |

| 28 | 6,1 | 6,0 | 6,0 | 6,0 | 5,9 | 5,9 | 5,7 | 5,6 | 5,6 | 5,7 | 5,3 |

| 29 | 5,6 | 5,5 | 5,5 | 5,5 | 5,3 | 5,3 | 5,2 | 5,2 | 5,1 | 4,9 | 4,9 |

| 30 | 4,9 | 4,9 | 4,9 | 4,8 | 4,8 | 4,8 | 4,7 | 4,5 | 4,5 | 4,4 | 4,4 |

Примечание: Все значения поправки имеют отрицательное значения.

3.2.5 Определение фракционного состава

Перед выполнением исследований организовать проточную циркуляцию воды с такой скоростью, чтобы температура воды не превышала 0 °С.

Отмерив измерительным цилиндром 100 см3 исследуемого топлива, перелить его в колбу, держа последнюю в таком положении, чтобы отводная трубка была направлена вверх.

Заполнить колбу 4 (рисунок 3.5) бензином (100 см3). В шейку колбы вставить термометр типа ТН-7, чтобы ось термометра совпадала с осью колбы, а верх ртутного шарика находился на уровне нижнего края отводной трубки в месте ее припоя. После чего колбу поставить на асбестовую прокладку, закрепляя отводную трубку в холодильнике с помощью корковой пробки. Колбу закрыть защитным кожухом, а мерный цилиндр установить под нижний конец отводной трубки холодильника так, чтобы трубка входила в цилиндр не менее чем на 25 мм, но не ниже метки 100 см3. После проведения указанных подготовительных операций приступить непосредственно к проведению перегонки.

Перегонку проводить в следующем порядке:

Включить нагревательный прибор. Интенсивность нагрева должна быть такой, чтобы первая капля дистиллята упала из трубки холодильника не ранее чем через 5-10 мин. Температуру, показанную термометром в момент падения первой капли, условно принять за температуру начала перегонки.

Дальнейшую перегонку вести со скоростью 4-5 см3/мин, это соответствует 20-25 каплям за 10 сек. Запись показаний термометра производят через каждые 10 см3 перегонки дистиллята, для построения графика.

После отгона 90% дистиллята нагрев колбы регулировать так, чтобы до конца перегонки прошло 3-5 мин. Перегонку закончить, когда ртутный столбик остановится. В этот момент записать температуру конца перегонки, выключить подогрев, снять защитный кожух и дать колбе охладиться в течение 5 мин.

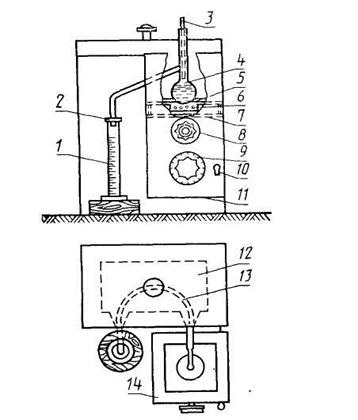

1 - мерный цилиндр; 2 - фильтровальная бумага; 3 -термометр; 4 - колба для перегонки; 5 - асбестовая прокладка; 6 - элемент электрического нагревателя; 7 - подставка; 8 - ручка для регулирования положения колбы; 9 - диск для регулирования нагрева; 10 - выключатель; 11 - открытое окно кожуха; 12 - охлаждающая баня; 13 -трубка холодильника; 14 - кожух

Рисунок 3.5 - Прибор для определения фракционного состава

После остывания колбы, из нее вынуть термометр и снять с прибора. Оставшийся в колбе остаток слить в мерный цилиндр на 10 см3 и замерить с точность до 0,1 см3.

Откорректировать показания термометра на поправку С зависящую от значений барометрического давления по формуле 3.5 или таблице 3.4. Поправку прибавить к измеренным значениям температур.

С=0,00009·(101,3··103 - Рб) ·(273+tо), (3.5)

где Рб – барометрическое давление, преобладающее во время испытания, Па;

tо – измеренные показания термометра, оС.

Таблица 3.4 – Приближенные скорректированные показания термометра

| Температурный диапазон

| Поправка1 на разность давления на каждые | Температурный диапазон | Поправка на разность давления на каждые | ||

| 103 Па | 10 мм.рт.ст. | 103 Па | 10 мм.рт.ст. | ||

| 10 - 30 | 0,26 | 0,35 | 210-230 | 0,44 | 0,59 |

| 30- 50 | 0,29 | 0,38 | 230-250 | 0,46 | 0,62 |

| 50-70 | 0,3 | 0,4 | 250-270 | 0,48 | 0,64 |

| 70-90 | 0,32 | 0,42 | 270-290 | 0,50 | 0,66 |

| 90-110 | 0,34 | 0,45 | 290-310 | 0,52 | 0,68 |

| 110-130 | 0,35 | 0,47 | 310-330 | 0,53 | 0,71 |

| 130-150 | 0,38 | 0,5 | 330-350 | 0,55 | 0,74 |

| 150-170 | 0,39 | 0,52 | 350-370 | 0,57 | 0,76 |

| 170-190 | 0,41 | 0,54 | 370-390 | 0,59 | 0,78 |

| 190-210 | 0,43 | 0,57 | 390-410 | 0,6 | 0,81 |

| 1Прибавить, если барометрическое давление ниже 101,3·103 Па (760 мм.рт.ст.), нет если барометрическое давление выше 101,3·103 Па (760 мм.рт.ст.) | |||||

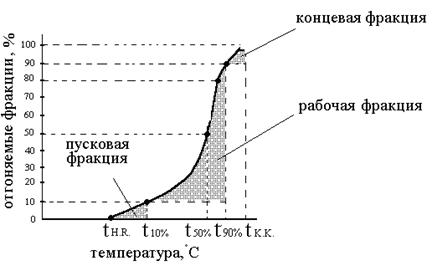

По результатам перегонки построить график, на котором по вертикали отложить объем дистиллята в (%) , а по горизонтали - температуру. Кривая должна иметь плавный характер и не доходить до значения 100 % на величину остатка в колбе (потерь при перегонке), т.е. практически на 2-3% (рисунок 3.6).

Рассчитать индекс испаряемости (ИИ)

ИИ характеризует испаряемость бензина и его склонность к образованию паровых пробок при определенном сочетании давления насыщенных паров и объема испарившегося бензина при температуре 70 °С.

ИИ рассчитывают по формуле

ИИ = 10Р + 7V70, (3.6)

где Р — давление насыщенных паров, кПа; V70 — объем испарившегося бензина при температуре 70 °С ,%.

Сравнить полученные данные с показателями НД.

Рисунок 3.6 - Кривая разгонки бензина

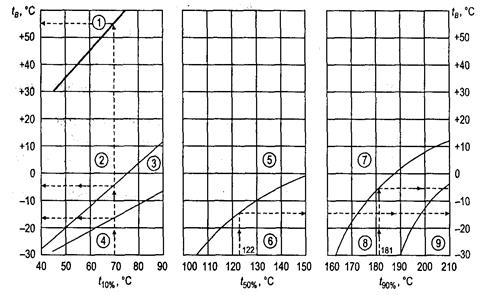

области: 1 - возможного образования паровых пробок; 2- легкого пуска двигателя; 3 -затрудненного пуска двигателя; 4 - практически невозможно го пуска холодного двигателя; 5 - быстрого прогрева и хорошей приемистости; 6- медленного прогрева и плохой приемистости; 7 - незначительного разжижения масла в картере; 8 - заметного разжижения масла в картере; 9 - интенсивного разжижения масла в картере

Рисунок 3.7- Графики для эксплуатационной оценки автомобильных бензинов по температуре начала их разгонки и давлению насыщенных паров

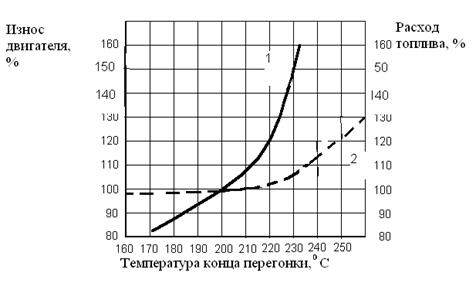

1-кривая износа двигателя; 2- кривая расхода топлива

Рисунок 3.8 - График зависимости износа двигателя и расхода топлива от температуры конца перегонки

Дать эксплуатационную оценку испытуемому топливу, показав зависимость эксплуатационных качеств бензина от значений характерных точек фракционного состава и температуры окружающего воздуха. Для этой цели использовать номограмму рисунок 3.7, по оси абсцисс которой, нанести температуру перегонки 10, 50, 90% бензина. Восстановить из этих точек перпендикуляры до пересечения с соответствующими кривыми, отметить на оси ординат предельные температуры воздуха для применения данного топлива. Номограмма дает приближенно эксплуатационную оценку по испаряемости топлива, так как не учитывает конструкционных особенностей двигателя. По графику (рисунок 3.8), выражающему зависимость износа двигателя и расхода топлива от температуры конца перегонки бензина, можно судить о работе двигателя на испытуемом топливе.

Определение октанового числа

Перед проведением работы на установке УИТ-85 включить приточно-вытяжную вентиляцию.

Подготовить в вытяжном шкафу контрольное топливо (таблица 3.5) с номинальным октановым числом, близким к предполагаемому октановому числу топлива, предназначенного к испытанию, и составить два эталонных топлива прямым смешиванием нормального гептана и изооктана, отличающихся на две октановые единицы (таблица 3.6). Например, если предполагаемое октановое число испытуемого топлива равно 80, то контрольное топливо выбирать с ОЧ = 81,7, а две эталонные смеси с ОЧ = 80 и 82. Температура смешиваемых смесей не должна различаться более чем на 3оС.

Установить показания индикатора степени сжатия (таблица 3.7), по эталонному топливу, имеющему меньшее октановое число.

Таблица 3.5 – Контрольные топлива

| Обозначение контрольного топлива | Объемная доля компонентов, % | Номинальное октановое число, отклонение ±0,5 | ||

| толуол | Нормальный гептан | Изооктан | ||

| 1 | 58 | 42 | 0 | 67,1 |

| 2 | 62 | 38 | 0 | 71,1 |

| 3 | 68 | 32 | 0 | 76,9 |

| 4 | 74 | 26 | 0 | 81,7 |

| 5 | 74 | 21 | 5 | 85,4 |

| 6 | 74 | 14 | 12 | 90,5 |

| 7 | 74 | 8 | 18 | 95,6 |

| 8 | 74 | 4 | 22 | 99,1 |

| 9 | 74 | 0 | 26 | 100,9 |

Таблица 3.6 - Эталонные смеси топлив

| Октановое число эталонной смеси | Объемная доля компонентов, % | ||

| Смесь 60 % изооктана 40% нормального гептана | Смесь 80 % изооктана 20% нормального гептана | Эталонный изооктан | |

| 70 | 50 | 50 | 0 |

| 72 | 40 | 60 | 0 |

| 74 | 30 | 70 | 0 |

| 76 | 20 | 80 | 0 |

| 78 | 10 | 90 | 0 |

| 80 | 0 | 100 | 0 |

| 82 | 0 | 90 | 10 |

| 84 | 0 | 80 | 20 |

| 86 | 0 | 70 | 30 |

| 88 | 0 | 60 | 40 |

| 90 | 0 | 50 | 50 |

| 92 | 0 | 40 | 60 |

| 94 | 0 | 30 | 70 |

| 96 | 0 | 20 | 80 |

| 98 | 0 | 10 | 90 |

При барометрическом давлении, отличающемся от нормального 760 мм. рт.ст, внести поправку в показания индикатора по формуле

П=П1-(Р-101325)·2,25·10 (3.7)

где П - показания индикатора (манометра) при барометрическом

давлении в момент испытания, мм;

П1 - показания индикатора (манометра) при нормальном барометрическом давлении 101325 Па;

Р - барометрическое давление в момент испытания, Па.

Таблица 3.7 – Показания индикатора степени сжатия и октанового числа

| Октановое число | Показания индикатора, мм | |||||||||

| Октановое число в десятых долях единиц | ||||||||||

| 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | |

| 56 | 9,92 | 9,93 | 9,94 | 9,96 | 9,97 | 9,98 | 10,00 | 10,01 | 10,02 | 10,04 |

| 57 | 10,05 | 10,06 | 10,08 | 10,09 | 10,10 | 10,12 | 10,13 | 10,14 | 10,16 | 10,17 |

| 58 | 10,19 | 10,20 | 10,22 | 10,23 | 10,25 | 10,26 | 10,28 | 10,29 | 10,31 | 10,32 |

| 59 | 10,34 | 10,35 | 10,37 | 10,38 | 10,40 | 10,41 | 10,43 | 10,44 | 10,45 | 10,47 |

| 60 | 10,49 | 10,51 | 10,53 | 10,55 | 10,57 | 10,59 | 10,61 | 10,63 | 10,65 | 10,67 |

| 61 | 10,69 | 10,71 | 10,73 | 10,75 | 10,77 | 10,79 | 10,81 | 10,83 | 10,85 | 10,87 |

| 62 | 10,89 | 10,91 | 10,93 | 10,95 | 10,97 | 10,99 | 11,01 | 11,03 | 10,05 | 11,07 |

| 63 | 11,08 | 11,10 | 11,12 | 11,14 | 11,15 | 11,17 | 11,19 | 11,21 | 11,22 | 11,24 |

| 64 | 11,26 | 11,28 | 11,29 | 11,31 | 11,33 | 11,35 | 11,36 | 11,38 | 11,40 | 11,42 |

| 65 | 11,43 | 11,45 | 11,46 | 11,48 | 11,50 | 11,51 | 11,53 | 11,55 | 11,56 | 11,58 |

| 66 | 11,60 | 11,62 | 11,64 | 11,66 | 11,68 | 11,70 | 11,72 | 11,74 | 11,76 | 11,78 |

| 67 | 11,80 | 11,82 | 11,84 | 11,86 | 11,88 | 11,90 | 11,92 | 11,94 | 11,96 | 11,98 |

| 68 | 12,00 | 12,02 | 12,04 | 12,06 | 12,08 | 12,10 | 12,12 | 12,14 | 12,16 | 12,18 |

| 69 | 12,20 | 12,23 | 12,25 | 12,27 | 12,29 | 12,31 | 12,33 | 12,35 | 12,37 | 12,39 |

| 70 | 12,41 | 12,43 | 12,45 | 12,47 | 12,49 | 12,51 | 12,53 | 12,55 | 12,57 | 12,59 |

| 71 | 12,61 | 12,63 | 12,65 | 12,67 | 12,69 | 12,71 | 12,73 | 12,75 | 12,77 | 12,80 |

| 72 | 12,83 | 12,84 | 12,87 | 12,89 | 12,91 | 12,94 | 12,95 | 12,98 | 13,01 | 13,03 |

| 73 | 13,05 | 13,08 | 13,10 | 13,12 | 13,15 | 13,17 | 13,19 | 13,22 | 13,24 | 13,26 |

| 74 | 13,29 | 13,31 | 13,33 | 13,36 | 13,38 | 13,40 | 13,43 | 13,45 | 13,48 | 13,50 |

| 75 | 13,53 | 13,55 | 13,57 | 13,60 | 13,63 | 13,65 | 13,68 | 13,70 | 13,73 | 13,75 |

| 76 | 13,78 | 13,80 | 13,83 | 13,85 | 13,87 | 13,90 | 13,93 | 13,96 | 13,99 | 14,02 |

| 77 | 14,05 | 14,08 | 14,11 | 14,14 | 14,17 | 14,20 | 14,23 | 14,26 | 14,29 | 14,32 |

| 78 | 14,35 | 14,38 | 14,41 | 14,44 | 14,47 | 14,50 | 14,53 | 14,56 | 14,59 | 14,62 |

| 79 | 14,65 | 14,68 | 14,71 | 14,74 | 14,77 | 14,80 | 14,83 | 14,86 | 14,89 | 14,92 |

| 80 | 14,95 | 14,98 | 15,01 | 15,04 | 15,08 | 15,11 | 15,15 | 15,18 | 15,22 | 15,25 |

| 81 | 15,29 | 15,32 | 15,36 | 15,39 | 15,42 | 15,46 | 15,49 | 15,52 | 15,56 | 15,59 |

| 82 | 15,62 | 15,65 | 15,69 | 15,72 | 15,75 | 15,79 | 15,82 | 15,85 | 15,89 | 15,92 |

| 83 | 15,95 | 15,98 | 16,02 | 16,05 | 16,08 | 16,11 | 16,15 | 16,18 | 16,21 | 16,24 |

| 84 | 16,28 | 16,31 | 16,35 | 16,38 | 16,41 | 16,45 | 16,48 | 16,51 | 16,55 | 16,58 |

| 85 | 16,61 | 16,64 | 16,68 | 16,71 | 16,74 | 16,78 | 16,81 | 16,84 | 16,88 | 16,91 |

| 86 | 16,94 | 16,97 | 17,01 | 17,04 | 17,07 | 17,11 | 17,15 | 17,19 | 17,22 | 17,26 |

| 87 | 17,29 | 17,33 | 17,36 | 17,40 | 17,43 | 17,47 | 17,51 | 17,55 | 17,59 | 17,63 |

| 88 | 17,66 | 17,70 | 17,74 | 17,78 | 17,82 | 17,85 | 17,89 | 17,92 | 17,96 | 18,00 |

| 89 | 18,03 | 18,07 | 18,11 | 18,15 | 18,19 | 18,22 | 18,26 | 18,30 | 18,34 | 18,38 |

| 90 | 18,42 | 18,46 | 18,50 | 18,54 | 18,56 | 18,61 | 18,64 | 18,68 | 18,72 | 18,76 |

| 91 | 18,80 | 18,84 | 18,87 | 18,91 | 18,94 | 18,98 | 19,01 | 19,05 | 19,08 | 19,12 |

| 92 | 19,15 | 19,18 | 19,22 | 19,26 | 19,30 | 19,34 | 19,38 | 19,42 | 19,44 | 19,48 |

| 93 | 19,52 | 19,55 | 19,59 | 19,62 | 19,66 | 19,70 | 19,74 | 19,78 | 19,82 | 19,86 |

Перед испытанием на установке необходимо:

Измерить зазор в клапанах двигателя 0,15 - 0,2 мм между электродами свечи (0,5 ± 0,1 мм), между контактами прерывателя магнето (0,30 ± 0,05 мм);

проверить наличие и исправность термометров;

уровень масла в картере по смотровому стеклу;

наличие охлаждающей жидкости в системе охлаждения (4-5 делений по мерному стеклу);

проверить и прочистить клапан суфлера;

смазать маслом штоки клапанов, полусферы и оси коромысел;залить масло МС-20 в масленки механизма изменения степени сжатия;

установить переключатель оборотов двигателя на соответствующее число (таблица 3.8)

залить в бачок № I карбюратора топливо для прогрева двигателя и установки, предварительно закрыв краны карбюратора, а в бачки №2 и 3 залить эталонные смеси топлив, отличающиеся на две октановые единицы;

прокрутить маховик двигателя от руки на 5 и 8 полных оборотов;

установить степень сжатия на 0,5-1,0 ниже величины, найденной по таблице 3.7 для данного топлива, с целью обеспечить без детонационный режим работы двигателя в период перегрева установки.

Таблица 3.8 –Методы определения октанового числа

| Режим испытаний | Моторный метод | Исследовательский метод |

| Частота вращения коленчатого вала двигателя, мин-1 | 900±9 | 600±6 |

| Угол опережения зажигания, град поворота коленчатого вала до ВМТ | переменный 26о при степени сжатия 5 и 19о при степени сжатия 7 | постоянный 13о |

| Зазор между электродами свечи, мм | 0,5±0,1 | 0,5±0,1 |

| Зазор между контактами прерывателя магнето, мм | 0,3 ±0,05 | 0,3±0,05 |

| Давление масла во время работы двигателя, Па | 1,96±0,3 | 1,96±0,3 |

| Зазоры между штоками и коромыслами клапанов, мм | 0,2±0,05 | 0,2±0,05 |

| Температура масла в картере, оС | 60±10 | 60±10 |

| Температура охлаждающей жидкости, оС | 100±2 | 100±2 |

| Температура воздуха, поступающего в карбюратор, оС | 52±1 | 52±1 |

| Температура топливовоздушной смеси, оС | 149±1 | Смесь не подогревается |

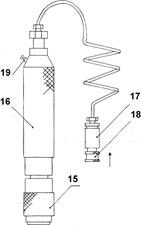

Включить установку в электросеть и перевести указатель "Масло" 16 в положение "Вкл." (рисунок 3.9). Подогреть масло в картере до температуры 50-70оС.

Установить кран карбюратора в положение, при котором топливо не поступает в цилиндр двигателя.

Открыть доступ проточной воде в змеевик конденсатора и выхлопной ресивер.

Рисунок 3.9 - Панель приборов установки для определения октанового числа УИТ-85

Перевести переключатели “Зажигание” 2, “Воздух” 4 или подогреватель "Смесь" 13 в положение "Вкл". Категорически запрещается включать одновременно включатели "Воздух" и "Смесь".

Нажать кнопку "Пуск" 14 и держать в нажатом положении в течение 3-8 с, следя за стрелкой манометра давления масла 6, как только давление масла возрастет до величины 0,14 МПа, кнопку "Пуск" отпустить.

Если после запуска двигателя давлений масла по манометру не соответствует 2,0 - 0,03 МПа при частоте вращения двигателя n=900 мин-1 , то необходимо остановить двигатель, нажав кнопку "Стоп" 15 и устранить неисправность.

Открыть кран карбюратора для подачи топлива, установив его уровень в поплавковой камере таким, при котором двигатель работает устойчиво (1,3-1,5 деления по мерному стеклу).

Прогреть двигатель в течение 30-40 мин, следя за циркуляцией водопроводной воды и показаниями термометров (таблица 3.8).

Проверить нулевую точку указателя детонации 8 детонометра (рисунок 3.8). Стрелку установить на нуль регулировочным винтом на лицевой стороне указателя детонации.

Сетевой выключатель 20 детонометра перевести в положение "Вкл", прогреть детонометр в течение 30 мин и проверить стабильность нулевого положения. При этом тумблер "Датчик" должен быть в положении "Откл.", регуляторы усиления 23,24 и диапазона 26 -в рабочем положении, а переключатель "Постоянная времени" 25 - а положении I. В случае отклонения стрелки указателя детонации 8 от нулевого положения провести необходимую регулировку потенциометра, выведенную на лицевую панель детонометра и обозначенную "Регулировка нуля".

Установить индикатор степени сжатия двигателя в соответствии с меньшим октановым числом одной из взятых эталонных смесей по таблице 3.8 с внесением поправки на барометрическое давление и переключить кран карбюратора (бачок 2) на эту смесь.

Включить тумблер "Датчик" и поворотом ручек "ГР" 23, "ГР" 24 и "Диапазон" 26 по часовой стрелке довести показания "Уд" 8 (отклонения стрелки до 55 ± 3 деления, переключатель "Постоянная времени" 25 установить в положение "3", "4" или "5", при котором обеспечивается стабильность стрелки указателя детонации.

Состав топливовоздушной смеси регулировать изменением уровня топлива карбюратора по мерному стеклу, при котором наблюдалось бы максимальное отклонение стрелки детонометра.

Регулировка уровня топлива заключается в следующем: после прогрева двигателя залить в топливный бачок № I испытуемое топливо и перевести кран карбюратора на работу двигателя из этого бачка, затем, вращая маховичок бачка, установить уровень топлива карбюратора по мерному стеклу.

Для обогащения топливовоздушной смеси необходимо вращением маховика поднять топливный бачок № I, наблюдая за изменением уровня топлива по мерному стеклу. При этом через интервал в одно деление по мерному стеклу нужно записывать отклонения стрелки "УД" 8. Таким образом, добиться уровня топлива, при котором достигается максимальное отклонение стрелки детонометра "УД" 8. Затем обогащение топливовоздушной смеси следует продолжать до тех пор, пока показания уровня детонации не изменятся не менее чем на 5 делений от ранее установленной максимальной величины детонации. После чего уровень топлива установить по мерному стеклу в положение, которое соответствует максимальной величине детонации, и произвести обеднение топливовоздушной смеси понижением уровня топлива по мерному стеклу, опуская бачок с топливом вращением маховичка до тех пор, пока показания уровня детонации не изменятся более чем на 5 делений от максимальной величины.

Затем установить уровень топлива на то деление мерного стекла, при котором наблюдалась наибольшая интенсивность детонации.

Регулировку уровня топлива необходимо проверить, изменяя положений уровня топлива в обе стороны (вверх, вниз) от найденного положения на одно -два деления по мерному стеклу. Если взять при этом интенсивность детонации увеличится, то регулировка уровня топлива неверна, и все нужно повторить сначала.

Отрегулировав уровень топлива в бачке № I испытуемого топлива, поворотом ручек "Регулировка усиления" установить показания указателя детонации на 55.

Переключить кран карбюратора на первую, а затем и вторую эталонные смеси и отрегулировать состав топливовоздушной смеси на максимальную интенсивность детонации, как описано выше.

Чувствительность (диапазон) детонометра к изменению октанового числа определяют при переменной работе двигателя на эталонных смесях по максимальным показаниям указателя детонации. Величина диапазона для топлив с октановым числом 70 и 72 должна быть не менее 12 делений (моторный метод), а для топлив с октановым числом 90 и 92 - 18 делений по детонометру.

Если чувствительность детонометра меньше указанных величин, то следует поворотом ручки "Регулировка диапазона" 26 увеличить показания детонометра до 90-95 делений, а затем вращением ручек "РУ" 23 и 24 против часовой стрелки возвратить указатель детонометра в положение 55 ± 3 деления.

При слишком большой чувствительности поворотом ручки "РД" уменьшить показания указателя детонации на 20-23 делений, а поворотом ручек усиления восстановить первоначальные показания (55 ± 3 деления).

После окончательной регулировки чувствительности и усиления диапазона детонометра можно приступать к определению октанового числа (0Ч) по моторному методу.

При переходе к определению октанового числа по исследовательскому методу следует проверить чувствительность, детонометра на двух эталонных смесях, 0Ч которых отличается на две единицы (70 и 72 или 90 и 92) по методике, описанной выше.

Величина диапазона на смесях 70 и 72 должна быть не менее 10 делений, а на смесях 90 и 92 – 20-30 делений по детонометру.

В процессе испытаний, как по моторному, так и исследовательскому методам на испытуемом и эталонных топливах показания детонометра (стрелки УД-60) и 8 при любой повторности не должны выходить за пределы трех делений по шкале. Например, если 0Ч испытуемого топлива составит 93 единицы, показания детонометра составляют 55, 54, 53; для эталонного топлива с 0Ч = 92 единицы- 74, 72, 71, а для эталонного топлива с 0Ч=94 единицы - 48, 47, 46.

Степень сжатия устанавливают следующим образом: зная 0Ч испытуемого бензина, устанавливают соответствующее значение показаний индикатора в миллиметрах, что будет соответствовать определенному значению степени сжатия. Например: пусть по документам бензин А-76, тогда по таблице 3.7 устанавливаем величину показания индикатора, равную 13,76 мм, что соответствует степени сжатия 5,8 единиц.

Установку проверить по контрольному топливу, приготовленному согласно таблице 3.5 Из топливного бачка слить бензин, используемый для прогрева двигателя, и залить контрольное топливо.

Перевести иглу карбюратора соответственно в положение "I, II и III" и отрегулировать уровень топлива в топливных бачках I, 2 и 3 по мерному стеклу поплавковой камеры, как описано выше.

Установив уровень контрольного топлива на максимальную интенсивность детонации, изменением степени сжатия доводят показания указателя детонации до 55 ± 3 делений и записывают показания индикатора степени

Установить уровень контрольного топлива на максимальную интенсивность детонации, изменением степени сжатия доводят показания указателя детонации до 55 ± 3 делений и записывают показания индикатора степени сжатия. Полученная при этом степень сжатия остается неизменной в течение всего последующего испытания контрольного топлива.

Для проверки правильности установки степени сжатия на стандартную интенсивность детонации нужно выключить зажигание. Если при этом двигатель мгновенно остановится, то установка пригодна для проведения испытания топлива.

После прогрева и регулировки уровня топлива приступить к определению степени детонации при работе установки на контрольном и эталонных топливах. Установив кран карбюратора (поворотом маховичка) в соответствующее положение: "I" - контрольное топливо, "2" - эталонное топливо № I, "3" - эталонное топливо № 2 и, включив тумблер '"Датчик УД 8", зафиксировать максимальное отклонение стрелки.

По полученным значениям уровней детонации на соответствующих топливах рассчитать октановое число контрольного топлива по формуле (3.8).

Установка считается пригодной к испытанию, если полученное октановое число контрольного топлива соответствует указанному в таблице 3.5

Если отклонение оценки контрольного топлива превышает - 0,5 октановой единицы, необходимо проверить состояние и регулировку двигателя, аппаратуры и правильность составления эталонных смесей.

Определение октанового числа испытуемого бензина

Испытуемый бензин залить в бачок № I, предварительно слив контрольное топливо.

Провести регулировку состава топливовоздушной смеси на максимальную интенсивность детонации. Установив уровень испытуемого бензина, изменяя степень сжатия, довести показания указателя детонации до 55 делений. Полученная при этом степень остается неизменной в течение всего последующего испытания бензина.

Затем провести сравнение испытуемого бензина со смесями эталонных топлив. Переключить кран карбюратора последовательно на второй и третий бачки аналогично методике, изложенной выше, определяя уровень детонации на соответствующих топливах.

Если показание указателя детонации на образце не находится между показаниями эталонных смесей или не равно показанию одной из них, первую эталонную смесь сливают из карбюратора, а вместо нее залить третью эталонную смесь, отличающуюся от второй не более чем на две октановые единицы.

Если показание указателя детонации на образце находится между показаниями эталонных топлив, рассчитать величину октанового числа образца по полученным показаниям указателя детонации по формуле (3.8).

При переключении двигателя с одного топлива на другое необходимо выдержать время не менее 1 мин, а при переходе с этилированного топлива на неэтилированный - 3 мин, чтобы обеспечить установившийся режим работы установки.

После проведенных исследований необходимо остановить двигатель, для этого:

выключить указатель детонации, датчик, детонометр;

выключить подогреватель масла в картере двигателя, топливовоздушной смеси или воздуха;

отключить подачу топлива в цилиндр двигателя поворотом трехходового крана;

выключить магнето и закрыть кран подачи воды в двигатель;

прокрутить двигатель от электромотора для охлаждения 2-3 мин;

выключить стабилизатор напряжения;

переключатели диапазона, регулировки усиления и постоянного времени установить на "0";

остановить двигатель нажатием кнопки "Стоп";

выключить рубильник электросети;

установить поршень в ВМГ на такте сжатия, чтобы оба клапана были закрыты, и с помощью щупа проверить зазоры в клапанах;

открыть краники и слить из бачков карбюратора в сливной бачок остатки топлива.

По полученным значениям уровней детонации на соответствующих топливах определить среднее арифметическое значение детонации каждого топлива и по средним значениям рассчитать октановые числа контрольного и испытуемого топлив по формуле 3.8.

ОЧисп=ОЧ1+(ОЧ2-ОЧ1)·(а1-а)/(а1-а2) (3.8)

где ОЧисп - октановое число испытуемого топлива;

ОЧ1 - октановое число смеси эталонных топлив № 1, детонирующей сильнее испытуемого топлива;

ОЧ2 - октановое число смеси эталонных топлив № 2, детонирующей слабее испытуемого топлива;

а - среднее арифметическое значение уровня детонации испытуемого топлива;

а1 - среднее арифметическое значение уровня детонации смеси эталонных топлив № I;

а2 - среднее арифметическое значение уровня детонации смеси эталонных топлив №2.

Пример расчета октанового числа карбюраторного топлива.

Если взять контрольное топливо КТ № 3 из таблицы 3.5 с ОЧ = 76,9. Смеси эталонных топлив были составлены СЭТ № I с ОЧ= 76 и СЭТ № 2 с ОЧ=78. Получены следующие уровни детонации на соответствующих топливах:

| КТ № 3 | СЭТ № 1 | СЭТ № 2 | |

| Измерение 1 | 55 | 61 | 41 |

| Измерение 2 | 56 | 61 | 41 |

| Измерение 3 | 54 | 62 | 41 |

| Измерение 4 | 56 | 61 | 41 |

| Измерение 5 | 54 | 61 | 41 |

| Среднее | 55 | 61 | 41 |

Тогда октановое число контрольного топлива № 3 по результатам испытаний

ОЧКТ № 3 = 76 + (78-76)·(61-55)/(61-41) = 76,6

Сравнивая полученную величину октанового числа контрольного топлива № 3 с номинальным октановым числом, делаем заключение, что отклонение от номинального составляет 0,3 единицы (76,9 -76,6 = 0,3), а это указывает на то, что установка работает нормально.

Аналогично по формуле (3.8) определяют октановое число испытуемого бензина.

3.2.6 Определение содержания серы сжиганием в лампе

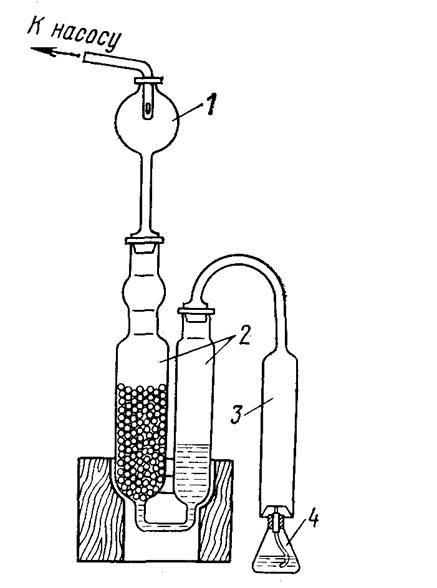

Содержание серы методом сжигания в лампе определяют с помощью прибора показанного на рисунке 3.10.

1- каплеуловитель; 2 - поглотитель; 3 - ламповое стекло; 4 – лампа

Рисунок 3.10 –Прибор для определения содержания серы ламповым методом.

Испытание проводить в следующей последовательности.

Лампочку и фитиль промыть бензином и высушить. В лампочку вставить фитильную трубочку. Нижний конец фитиля поместить по окружности дна лампочки, а наружный конец фитиля срезать на уровне верхнего края фитильной трубочки.

Испытуемый бензин налить в лампочку пипеткой в количестве от 1,0 до 3,0 см3. Лампочки закрыть колпачком и взвесить с погрешностью не более 0,0004 г.

Массу испытуемого нефтепродукта определить по разности между массой лампочки с нефтепродуктом до испытания и массовой лампочки после испытания.

Для бензина поставить контрольный опыт, налив в одну из лампочек 4-5 см3 спирта.

Собрать аппараты, каплеуловители соединить между собой с помощью резиновых трубок и тройников. Всю систему аппаратов присоединить к насосу, создающему разряжение. В абсорберы аппаратов пипеткой или из бюретки налить 10 см3 раствора углекислого натрия и 15 см3 дистиллированной воды. Абсорберы установить в подставки и соединить с каплеуловителями и ламповыми стеклами. На резиновые трубки между каплеуловителями и тройниками надеть винтовые зажимы.

После того как аппараты собраны, привести, в действие насос и установить равномерное всасывание воздуха через все абсорберы. Затем снять с лампочек колпачки, зажечь все лампочки и поставить их под ламповые стекла так, чтобы края фитильных трубочек находились не более чем на 8 мм выше нижнего края ламповых стекол.

Зажигание проводить поднесением пламени спиртовки к каждой установленной лампочке с испытуемым бензином. Зажигание лампочек спичками не допускается. Высоту пламени каждой лампочки устанавливают 6-8 мм. Высоту пламени регулировать легким постукиванием лампочки для его уменьшения или вытягиванием иглой фитиля погашенной лампочки для его увеличения.

Скорость всасывания воздуха поддерживать, одинаковой во всех абсорберах и регулировать ее зажимами так, чтобы пламя, не коптило и чтобы брызги не забрасывало в каплеуловители.

Испытуемый бензин в каждой лампочке сжечь полностью. По окончании сжигания лампочку закрыть колпачком и через 3-5 мин выключить насос. Лампочку в контрольном опыте гасить одновременно, с окончанием сжигания в лампочках с пробами.

Аппарат разобрать, каплеуловитель, ламповое стекло и верхнюю часть абсорбера тщательно промыть струей дистиллированной воды, подкрашенной метиловым оранжевым (7 см3 на 1 дм3 воды) и сливать в абсорбер, в котором проводилось поглощение окислов серы раствором углекислого натрия. Промывку каждого аппарата проводить небольшими порциями, расходуя 50-70 см3 дистиллированной воды, и считать законченной, если промывные воды не окрашены в розовый цвет. Растворы в абсорберах перемешивать при помощи груши.

Первым титровать раствор с продуктами сгорания контрольной пробой

раствором соляной кислоты до розовой окраски. При титровании растворы перемешивать.

Затем титровать раствор, содержащий продукты сгорания испытуемого бензина. Концом титрования считать момент, когда окраска титруемого раствора примет розовый цвет, идентичный цвет оттитрованного контрольного раствора.

Массовую долю серы Х в процентах вычислить по формуле:

(3.9)

(3.9)

где V – объем 0,05 моль/дм3 раствора соляной кислоты, израсходованный на титрование контрольного опыта, см3; V1- объем 0,05 моль/дм3 раствора соляной кислоты, израсходованный на титрование раствора после поглощения продуктов сгорания бензина, см3 ; К – поправочный коэффициент к титру 0,05 моль/дм3 раствора соляной кислоты; 0,0008 – масса серы, эквивалентная 1 см3 0,05 моль/дм3 раствора соляной кислоты, г; m- масса бензина, г.

За результат определения принять среднее арифметическое двух параллельных определений.

Контрольные вопросы

Основные требования, предъявляемые к топливам?

Какие марки бензинов вы знаете?

Как влияет фракционный состав на эксплуатационные свойства

топлив?

Методы повышения октанового числа?

Как на работу двигателя влияет давление насыщенных паров топлива?

Какое влияние на эксплуатационные качества топлива оказывает

вода?

От чего зависит смолообразование и нагарообразование в двигателе?

Что характеризует индукционный период бензина?

От чего зависят коррозионные свойства бензина?

Как на работу двигателя влияет содержащаяся в бензине сера и ее соединение?

Чем активные серные соединения отличаются от пассивных серных соединений?

Дата добавления: 2019-02-26; просмотров: 489; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!