Линия измельчения соломы ЛИС-3

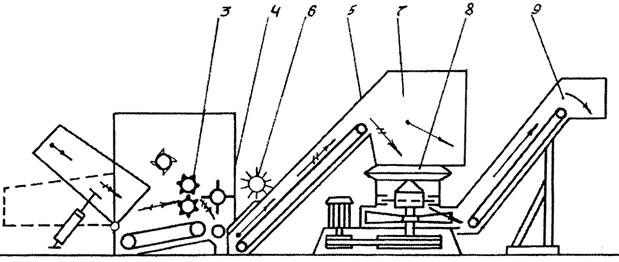

Линия (Рисунок 12) выполнена на базе измельчителя-смесителя ИСК-3 и представляет собой схему двухстадийного измельчения грубых кормов. Она включает: питатель-измельчитель 1 (ЛИС-3.01) с конвейером 2, измельчающими режущими барабанами 3 с сегментами косилочного типа и выгрузного шнека, скребковый транспортер 5 с выравнивающим битером 6 и головкой для 7 для отделения посторонних примесей, измельчитель-смеситель 8 (ИСК-3) с выгрузным транспортером 9.

Технологический процесс линии протекает следующим образом.

Из транспортного самосвального средства солому в тюках, рулонах или россыпью загружают на лоток питателя-измельчителя 1. После схода транспортного средства свободный конец лотка поднимается с помощью двух гидроцилиндров на угол 600 и солома направляется конвейером 2 к режущим барабанам 3, которые ее предварительно измельчают до частиц длиной 200 мм

Рисунок 12-Технологическая схема линии ЛИС-3: 1- питатель-измельчитель; 2-конвейер; 3- режущие барабаны; 4- шнек; 5- транспортер; 6- битер; 7- головка; 8-доизмельчитель-смеситель; 9 – выгрузной транспортер.

грубые корма;

грубые корма;

посторонние примеси;

предварительно измельченные корма;

Окончательно измельченные корма.

и выгрузным шнекам 5 масса подается на транспортер 5. Это первая ступень измельчения. Затем масса, выровненная битером 6, направляется во второй измельчитель 8, где измельчается до конечной крупности и выгружается транспортером 9 на дальнейшую обработку. Над измельчителем 8 установлена головка 7 с перегородкой внутри, где происходит отделение посторонних примесей от корма (куски снега, льда, дерева и т.п.). Поскольку масса посторонних предметов больше массы отдельных частиц соломы, скорость транспортера 5 подобрана так, что куски снега, льда и т.д. перебрасываются через загрузочную горловину измельчителя. Работу линии контролирует оператор с пульта управления.

|

|

|

4.5 Комплект оборудования КОРК – 15

Предназначен для приготовления влажных кормосмесей, в состав которых входят солома (россыпью, в рулонах или тюках), сенаж или силос, корнеклубнеплоды, концентраты, меласса и раствор карбамида.

Комплект оборудования можно использовать на молочно-товарных фермах на 800…2000 голов и откормочных фермах до 5000 голов крупного рогатого скота, а также для овцеводческих ферм со всех сельскохозяйственных зонах страны.

Комплект оборудования россыпных кормосмесей поставляется в двух исполнениях: КОРК-15 – для приготовления россыпных кормосмесей без внесения карбамида и мелассы; КОРК-15-1 – для приготовления россыпных кормосмесей с внесением карбамида и мелассы (с оборудованием ОМК-4). Номинальная производительность оборудования по готовому продукту 15 т/ч.

|

|

|

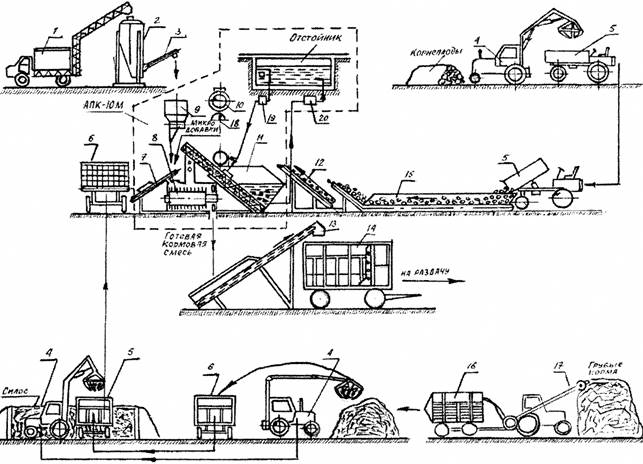

В комплект оборудования (Рисунок 13) входят шесть технологических линии:

Рисунок 13 -Технологическая схема кормоцеха КОРК-15: 1-бункера концентрированных кормов; 2-шнековый транспортер линии концентрированных кормов; 3-лоток питателя линии силоса; 4-полотно конвейера; 5-шнек; 6- транспортер линии силоса; 7-оборудование ОМК-4; 8-режущий барабан; 9-лоток питателя линии соломы; 10-транспортер линии соломы; 11- измельчитель-смеситель кормов ИСК-3-1; 12-циклон; 13-шлюзовый затвор; 14-переходник; 15-измельчитель-смеситель кормов ИСК-3-2; 16- выгрузной транспортер.

- линия соломы, состоящая из измельчителя–смесителя 11 (ЛИС-3,01) и скребкового транспортера 10;

- линия силоса и сенажа, состоящая из питателя зеленой массы 3,4,5 (ПМЗ-1,5) и скребкового транспортера 6,

- линия концентрированных кормов, состоящая из двух бункеров-дозаторов 1 и винтового конвейера 2 (УШЧ-2016);

- линия корнеклубнеплодов (не показанные на схеме), состоящая из скребкового транспортера (ТК-5), измельчителя –камнеулавливателя (ИКМ-5) и бункера-дозатора измельченных корнеклубнеплодов;

- линия обогатительных добавок 7 (ОМК-4);

- линия смешивания и выдачи кормосмесей, состоящая из измельчителя – смесителя кормов 15 (ИСК-3-2) и скребкового транспортера 16.

|

|

|

Из транспортного средства солома выгружается на лоток 3, откуда поступает на конвейер 4, который предварительно разрыхляет рулоны, тюки и измельчает на крупные частицы. Предварительно измельченная солома и отдозированная транспортером 10 подается в измельчитель - смеситель, работающий в режиме измельчения. Под действием воздушного потока измельченная солома накопляется в циклоне 12. Откуда в последующем поступает через шлюзовый затвор на линию смешивания и выдачи кормосмесей.

Силос (сенаж) из транспортного средства выгружается на лоток питателя 3. Полотном конвейера подается также на линию смешивания и выдачи кормосмеси.

Концентрированные измельченные корма доставляются в кормоцех загрузчиком ЗСК- 10 и загружаются в бункеры-дозаторы 1.Откуда шнековым транспортером 2 они подаются на транспортер 6 линии силоса-сенажа, а далее в измельчитель-смеситель 17 кормов ИСК-3-2.

Корнеклубнеплоды доставляют транспортными средствами или подают стационарными транспортерами из корнеплодохранилища, сблокированного с кормоцехом, на транспортер ТК-5, а от него направляют в измельчитель - камнеуловитель, где они очищаются от загрязнений и измельчаются. Далее корнеплоды поступают в бункер-дозатор корнеклубнеплодов, а затем с помощью транспортера в измельчитель- смеситель 15.

|

|

|

В качестве обогатительных добавок используют мелассу и водный раствор карбамида. Приготовление водного раствора карбамида, подогрев мелассы и дозирование обоих компонентов осуществляется оборудованием 7 (ОМК-4), а ввод в кормосмесь проводится через форсунки измельчителя - смесителя ИСК-3.

Все компоненты доизмельчаются, перемешиваются измельчителем-кормов ИСК-3-2 работающем в режиме смешивания с доизмельчением и выгружается транспортером 16 в кормораздатчик для доставки на место кормления.

Включение всего оборудования осуществляется одним оператором с пульта управления.

После накопления кормов в приемных устройствах все компоненты рациона загружаются на транспортер 4 и поступают в измельчитель-смеситель ИСК-3 для смешивания, доизмельчения и обогащения мелассой и раствором карбамида. Готовая смесь выгружается транспортером из измельчителя- смесителя в кормораздатчик.

Контрольные вопросы

1.Расскажите устройство и работу измельчителя- смесителя ИСК-3.

2.Чем отличаются различные исполнения ИСК-3 друг от друга?

3. Каким образом используется измельчитель – смеситель в линии ЛИС-3 и кормоцехе КОРК-15?

АГРЕГАТ ДЛЯ ПРИГОТОВЛЕНИЯ

КОРМОСМЕСЕЙ АПК-10М

Цель работы: Изучить устройство, работу агрегата АПК-10М.

Программа работы:

1.Изучить устройство, работу агрегата.

2.Ознакомиться с технической характеристикой.

3.Разобраться с конкретными примерами использования АПК-10М в технологических линиях.

4.Ответить на контрольные вопросы.

Общие сведения

Из известных машин для приготовления кормосмесей наиболее универсальным и более полно удовлетворяющим зоотехническим требованиям по качеству их подготовки является агрегат АПК-10М для приготовления комбинированного силоса свиньям и птице (основное назначение). Агрегат может быть использован для заготовки комбинированного силоса из корнеклубнеплодов и зеленых сочных кормов (ботвы, трав, кукурузы и т.п.) путем их одновременного смешивания и измельчения и приспособлен для приемки одновременно двух основных составных частей будущего силоса.

В системе оборудования кормоцехов (см. Таблицу 6) модернизированный агрегат АПК-10М выполняет все основные технологические операции по приготовлению кормосмесей: мойку корнеплодов, их дозирование и подачу на переработку; прием и подачу грубых кормов и силоса в измельчитель-смеситель; измельчение всех видов кормов; смешивание компонентов рациона; подачу готовой кормосмеси на транспортирующие средства.

Корнеклубнеплоды должны подаваться в мойку агрегата без ботвы или с ботвой длиной (10…12)см, оставшейся после ее уборки ботвоудалителями (УБД-3). Травянистые корма желательно подавать в агрегат в предварительно измельченном виде, например, после уборки силосными комбайнами или косилками-измельчителями. В этом случае достигается большее измельчение трав и одновременно увеличивается производительность агрегата.

Таблица 6-Техническая характеристика.

| п/п | Наименование показателя | Значение показателя |

| 1 | Производительность, т/ч | 11 |

| 2 | Мощность электродвигателей, кВт | 57,2 |

| 3 | Дробильный барабан, мм: диаметр ширина | 610 1224 |

| 4 | Частота вращения, мин-1 | 1800 |

| 5 | Габаритные размеры смесителя, мм: | 4300*1800*2200 |

| 6 | Масса, кг | 3100 |

Конструкция агрегата позволяет подавать в него неизмельченные травы, стебли кукурузы, сорго, грубые корма, ботву и другие растительные корма, используемые при силосовании. Для удобства работы агрегат сделан мобильным и приспособлен для работы на открытых площадках возле силосных траншей, так и помещениях кормоцехов животноводческих ферм, где он используется для ежедневного приготовления кормосмесей. С этой целью агрегату, помимо привода от вала отбора мощности трактора, придается приставной электропривод, на отдельной раме.

Агрегат при необходимости можно использовать в качестве только измельчителя грубых кормов и для мойки корнеклубнеплодов.

Общее устройство и работа

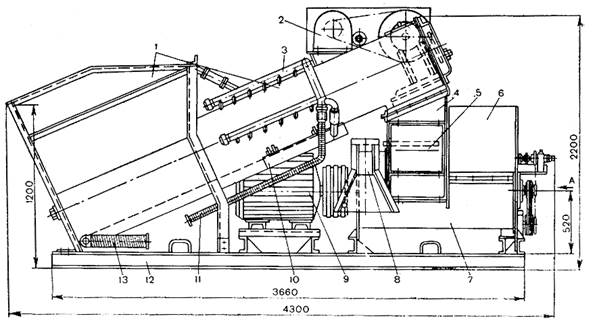

АПК-10М состоит (Рисунок 14) из установленных на общей раме шнековой мойки-дозатора 1 с приемным бункером и измельчителя смесителя

7 с приемным ленточным транспортером 19 для подачи стебельчатых кормов. У входа шнека в кожух установлен нож для резки крупных корнеплодов. Привод его осуществлен от мотора редуктора 2 мощностью 2,2 кВт. В комплекте предусмотрены пять сменных венцов звездочек цепной передачи, с помощью которой 16 ступенями быстро изменяется частота вращения шнека и соответственно дозирование корнеклубнеплодов от 0,5 до 5,2 т/ч.

Шнековая мойка – дозатор непрерывного действия совмещает транспортирование корнеплодов с их активным мытьем и состоит из моющего шнека, наклоненного под углом 250, и приемного бункера, приспособленного для загрузки в него корнеклубнеплодов с помощью любых транспортеров и тракторных погрузчиков.

Нижний конец моющего шнека, опущенный в бункер, открыт сверху на длину 1200 мм; при вращении он своими витками захватывает корнеплоды из бункера и увлекает их вверх в зону активного мытья. В этой зоне моющий шнек заключен в цилиндрический корпус, в который с боков и сверху по трубам 3 подается под давлением вода, нагнетаемая насосом по шлангу 11. Впределах бункера шнек мойки имеет шаг витков, равный 400 мм, а в пределах цилиндрического кожуха – 500 мм. Одновременно с изменением шага витков

Рисунок14 -Общий вид агрегата АПК-10М: 1- мойка – дозатор; 2- регулируемый мотор – редуктор; 3- распылитель воды; 4- горловина; 5- съемная крышка; 6- направляющий козырек; 7-измельчитель-смеситель; 8-окно для вывода готовой смеси; 9-электродвигатель; 10-сливной лоток; 11,13-шланги; 12- рама.

значительно уменьшается диаметр вала шнека. Такая конструкция шнека способствует более свободному размещению корнеклубнеплодов в мойке и обеспечивает их лучшее отмывание, так как корнеплоды могут тереться друг о друга и лучше омываться со всех сторон струями воды. В кожухе шнека и приемном бункере установлены распылители 3, в которых через шланг 11 под давлением подается вода. Грязная вода выводится из агрегата через шланг 13. Выгрузное окно мойки-дозатора горловиной 4 сочленяется с кожухом измельчителя-смесителя. В ней установлен распылитель 14, через который дозировано подаются растворы микродобавок.

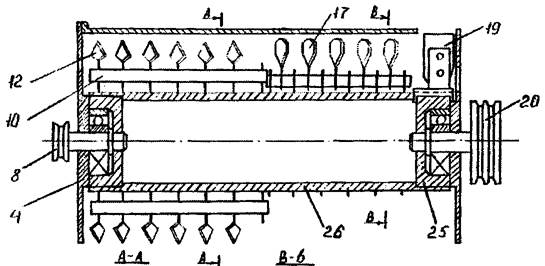

Измельчитель-смеситель (Комбинированный ротор на рисунке 15) представляет собой безрешетную дробилку диаметром 610 мм и длиной 1224 мм с тремя типами рабочих органов. В торцевых стенках кожуха имеются окна с крышками для демонтажа рабочих органов. Через окно дозатора поступают концентрированные корма в измельчитель-смеситель.

В передней зоне барабана на шести осях 10 жестко установлены 54 ножа 12, режущие кромки которых направлены сормайтом и повернуты на 150, что обеспечивает продвижение корма вдоль кожуха. В эту зону через окна с направляющим козырьком 6 ленточным транспортером шириной 500 мм подается стебельные и концентрированные корма. Ножи измельчают стебельные корма и перемещают их к средней зоне, где на трех осях 15 шарнирно подвешаны 27 молотков 17, верхняя часть которых развернута на 300. В эту зону из мойки дозатора поступают корнеклубнеплоды и растворы микродобавок. Молотки дополнительно расщепляют стебельчатые корма вдоль волокон, измельчают корнеклубнеплоды на части до 15 мм, смешивают все компоненты и перемещают смесь к лопастям 19, которые через окно 8 подают ее на транспортирующие средства.

Рисунок 15 -Комбинированный ротор агрегата: 4-крышка; 8-шкив привода транспортера; 10-ось; 12-ножи; 15-ось; 17-молотки; 19-лопасть; 20-шкив привода барабана; 25-корпус подшипника; 26-труба.

Корма в измельчителе-смесителе движутся по винтовой линии и многократно подвергаются воздействию рабочих органов, что обеспечивает хорошее качество их подготовки. Степень измельчения стебельных кормов изменяется регулировкой зазора между концами ножей и подвижной частью деки. Ротор вращается с частотой 1800 мин-1 от клиноременной передачи и электродвигателя 9 мощностью 55 кВт. Для облегчения запуска в ведущем шкиве предусмотрена центробежная муфта.

Центробежная муфта электропривода, имеющаяся внутри шкива, надета на вал электродвигателя, должна быть дополнительно отрегулирована на месте работы агрегата в зависимости от нагрузки. Правильно отрегулированная муфта должна автоматически включаться через (30…40)с после включения электродвигателя по достижении последним (800…900мин-1 и приводить в действие агрегат при нормальной нагрузке. Если произойдет перегрузка агрегата, то двигатель начнет снижать обороты, муфта автоматически разъединится и двигатель перестанет вращать рабочие органы агрегата.

С другого конца вала барабана измельчителя – смесителя осуществляется привод питающего ленточного транспортера, который оборудован механизмом аварийного отключения 15.

5.3 Варианты использования АПК-10М

Как уже отмечалось, что агрегат типа АПК широко используется при приготовлении различных видов и назначения кормов. Рассмотрим некоторые из них.

Во время закладки комбисилоса агрегат ставится у края траншеи на расстоянии (0,75…1,5)м так, чтобы измельченная масса, вылетающая из дефлектора машины, попадала в траншею. По мере наполнения траншеи агрегат периодически передвигается вдоль неё. Передвижение осуществляется тем же трактором, который приводит агрегат в действие.

Корнеплоды подвозят любыми видами транспорта, сгружаются непосредственно в бункер мойки или складываются на площадку вблизи агрегата. В последнем случае корнеплоды подаются в приемный бункер мойки при помощи любого транспортера или погрузчика. Шнековая мойка рассчитана на то, чтобы пропустить (7…9)т корнеплодов в час, и эта масса корнеплодов является основным компонентом (примерно 70%) будущего комбисилоса. Остальные компоненты поступают по ленточному транспортеру. Подвезенная зеленая масса также сгружается вблизи ленточного транспортера и вручную подается на транспортер.

В кормоцехе агрегат работает поточно во взаимодействии с другими серийно выпускаемыми оборудованием (Рисунок 16).

Корнеплоды порциями до 30 т сгружают в приемный бункер 15 (ПБ-2 или ПБ-15), заглубленный на 700мм, или на пол кормоцеха. С пола их периодически сталкивают в бункер бульдозером. В качестве приемного бункера может быть завальная яма с транспортером ТК-5.0. Однако он неудовлетворительно работает на крупных корнеплодах, а ямы часто затапливаются. Из бункера ПБ-2 корма транспортером 12 (ТС-40М) подаются в мойку-дозатор 11 агрегата АПК-10М.

В мойке-дозаторе корнеклубнеплоды отмываются от грязи, а затем дозированно подаются в измельчитель-смеситель 8. Для качественного отмыва их, сокращению расхода воды до минимума и удаления грязи используется рециркуляция отработавшей воды через отстойник вместимостью (80...100)м3. Он размешен рядом с кормоцехом и его периодически очищают экскаватором. Из отстойника осветленная вода насосом 19 (2К-6) под давлением подается в мойку, а грязная вода - в отстойник фекальным насосом 20 (ЗФ-12).

Концентрированные корма из установленного рядом с цехом бункера 2 (БСК-10) периодически перегружают в промежуточный бункер с дозатором 9 (МТД- ЗА), откуда они подаются в измельчитель-смеситель. Туда же через тарированный кран 18 также подаются растворы мелассы, карбамида, солей и других добавок, приготовленные в смесителе 10 (СМ-1,7).

Солому и сено из скирд периодически отбирают и предварительно измельчают фуражиром 17 (ФН-1,2) и накапливают на площадке рядом с силосными траншеями, отсюда порции грубых кормов массой до 0,5т грейферными погрузчиком загружаются в питатель-дозатор стебельных кормов 6 (КТУ-10А) с электроприводом. Затем в него сверху в требуемом соотношении тем же погрузчиком догружают до 3 т силоса.

Рисунок 16-Технологическая схема кормоцеха на базе апк-10м с подвозом стебельчатых кормов в мобильных дозаторах (пунктирной линией обозначен агрегат АПК-10М): 1-загрузчик ЭСК-10; 2 и 15-бункера; 3 выгрузной шнек; 4-грейферный погрузчик; 5-самосвал; 6-питатель -дозатор; 7, 12 и 13-транспортеры; 8-измельчитель-смеситель; 9-дозатор с бункером; 10-смеситель; 11-шнековая мойка; 14-кормораздатчик; 16-прицеп 2ПТС-4-887А; 17-фуражир; 18-тарированный кран; 19 и 20-насосы.

Питатель трактором завозят в цех, подключают к электросети, и солома и силос дозированно подаются на приемный транспортер 7 измельчителя-смесителя. Готовая смесь через выгрузное окно подается на транспортер 13 (ТС-40М) и перегружается в раздатчик 14 (КТУ-10А). В это время трактор с другим питателем находится под загрузкой очередной порции.

При доставке стебельных кормов в мобильных питателях-дозаторах, которые используются и как транспортные средства, значительно сокращается площадь отделения для них накопления. К недостаткам можно отнести некоторую периодичность работы кормоцеха и не постоянное соотношение грубых кормов и силоса в рационах животных.

По описанной технологической схеме построен и несколько лет эксплуатировался кормоцех в Московской области на молочной ферме с поголовьем 800 коров.

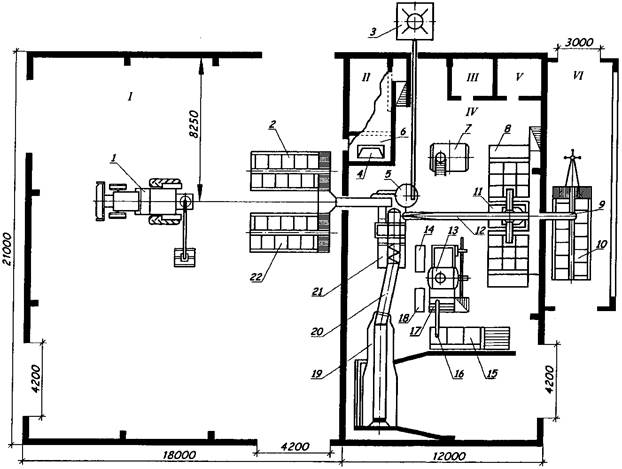

В проекте кормоцеха ЦПК-12, разработанном ВНИИМЖем и ГипроНИИсельстроем (Рисунок 17), грубые корма и силос (или сенаж)

Рисунок 17-План размещения оборудования кормоцеха ЦПК-12: I-неутепленная пристройка; II - электрощитовая; III -инструментальная; I V-основное помещение цеха; V-вспомогательное помещение; VI-тамбур; 1-гейферный погрузчик; 2-бункер-дозатор силоса (сенажа); 3-бункер Б СК- 10 ; 4-пульт управления; 5-дозатор МТД-ЗА; 6-тарированный кран; 7 -емкость 5 м 3 из СМ-1,7 ); 8-запарник-смеситель; 9, 12 и 20-транспортеры; 10 -кормораздатчикк; 11-трехстороняя точка; 13-смеситель; 14-насос ЗФ-12; 15-тара для извести и добавок; 16-шнековый погрузчик ППЕ1-4А; 17-весы; 18-насос 2К-6; 19-бункер ПБ-2; 21-АПК- 10 М в качестве агрегата для приготовления кормосмесей; 22-питатель-дозатор грубых кормов.

предварительно завозят в неутепленную пристройку 1 для накопления. Оттуда их грейферным погрузчиком 1 (ПЭ-0,8) непрерывно перегружают в два стационарных бункера-дозатора 2 и 22 на базе кормораздатчика КТУ-10А с электроприводом рабочих органов. Из них корма дозированно подаются на приемный транспортер агрегата АПК-10М.

В качестве бункеров-дозаторов для грубых кормов и силоса можно также использовать бункера КПГ-10 от сушилок АВМ-1,5.

В этом кормоцехе предусмотрена при необходимости возможность запаривания кормов или термохимическая обработка соломы в двух запарниках-смесителях 8 (С-12). Для этого их измельчают на агрегате АПК-10М и выгрузным транспортером 12 (ТС-40М) подают в С-12, где они обрабатываются паром и известковым раствором. После обработки соломы в С-12 добавляется кормосмесь из других компонентов, приготовляемая на агрегате. Все это перемешивается, а затем выгружается на транспортер 9 (ТС-40М), который подает смесь в кормораздатчик 10 (КТУ-10А).

При приготовлении кормосмесей без тепловой и химической обработки из агрегата ее перегружают, минуя С-12, в раздатчик. В остальном технологическая схема и применяемое оборудование такие же, как у вышеописанного кормоцеха.

Работой оборудования управляет оператор с пульта 4, другой механизатор подает корма погрузчиком на переработку. Производительность цеха - до 12 т/ч, общая мощность установленных электродвигателей - 125 кВт.

Изучение работы агрегата АПК-10М в составе технологической линии показало, что на приготовлении корма из измельченной фуражиром соломы, силоса и корнеклубнеплодов при их соотношении 1:5:2 измельчитель-смеситель устойчиво работает с производительностью до 19 т/ч. Однако в таком режиме электродвигатель его перегружается: средняя потребляемая мощность составляет 50 кВт.

Двигатель мощностью 55 кВт обеспечивает работу агрегата в этих условиях при номинальной загрузке с производительностью около 15 т/ч. При отсутствии электродвигателя такой мощности агрегат целесообразно комплектовать двигателем 40 кВт. Производительность при этом будет около 12 т/ч.

Необходимо отметить, что при той же мощности электродвигателя можно повысить производительность АПК-10М за счет обеспечения более равномерной подачи стебельных кормов.

Качество измельчения и смешивания кормов в АПК-10М удовлетворяет зоотехническим требованиям. В готовом корме частицы соломы и силоса размером до 30мм составляли 94%. Все они достаточно расщеплены вдоль волокон, корнеклубнеплоды измельчаются до состояния мезги и равномерно распределяются в общей массе.

При соотношении соломы и силоса 1:5 коэффициент вариации влажности корма, характеризующий качество смешивания, составлял 4,8%. Из массы не выделяется сок, она сыпучая и может раздаваться любыми раздатчиками.

Кормоцехи на базе агрегата АПК-10М могут найти широкое применение на фермах в зонах, использующих в рационах животных корнеклубнеплоды.

Контрольные вопросы

1. Расскажите устройство АПК-10М и назначение.

2. Какой конструкции и назначения ножи молотки измельчителя-смесителя?

3. Как осуществляется технологический процесс?

ПРЕСС-ГРАНУЛЯТОР ДГ-1.

Дата добавления: 2019-02-13; просмотров: 1534; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!