Блок и головка блока цилиндров

Блок цилиндров и головка блока цилиндров отливаются из чугуна (реже – сплавов алюминия). В блоке цилиндров предусмотрены рубашки охлаждения, постели для подшипников коленчатого и распределительного валов, а также точки крепления приборов и узлов. Сам цилиндр выполняет функцию направляющей для поршней. Головка блока цилиндра располагает в себе камеру сгорания, впускные-выпускные каналы, специальные резьбовые отверстия для свечей системы зажигания, втулки и запрессованные седла. Герметичность соединения блока цилиндров с головкой обеспечены прокладкой. Кроме того, головка цилиндра закрыта штампованной крышкой, а между ними, как правило, устанавливается прокладка из маслостойкой резины.

| Кулачковый механизм |

Кулачок — деталь кулачкового механизма с профилированной поверхностью скольжения, чтобы при своем вращательном движении передавать сопряженной детали (толкателю или штанге) движение с заданным законом изменения скорости. Геометрическая форма кулачков может быть различной: плоской, цилиндрической, конической, сферической и более сложной.

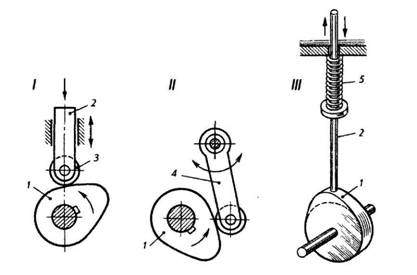

Кулачковые механизмы — преобразующие механизмы, изменяющие характер движения. В машиностроении широко распространены кулачковые механизмы, преобразующие вращательное движение в возвратно-поступательное и возвратно-качательное. Кулачковые механизмы (рис. 39 и 40), как и другие виды механизмов, подразделяют на плоские и пространственные.

Рис. 39

Рис. 39

Рис. 40

Кулачковые механизмы применяют для выполнения различных операций в системах управления рабочим циклом технологических машин, станков, двигателей и т. д. Основным элементом системы газораспределения двигателя внутреннего сгорания является простейший кулачковый механизм, изображенный на рис. 39, I. Механизм состоит из кулачка 1, штанги 2, связанной с рабочим органом, и стойки, поддерживающей в пространстве звенья механизма и обеспечивающей каждому звену соответствующие степени свободы. Ролик 3, устанавливаемый в некоторых случаях на конце штанги, не влияет на закон движения звеньев механизма. Штанга, совершающая поступательное движение, называется толкателем 2, а вращательное — коромыслом 4 (рис. 39, II). При непрерывном движении кулачка толкатель совершает прерывное поступательное, а коромысло — прерывное вращательное движения.

Обязательным условием нормальной работы кулачкового механизма является постоянное касание штанги и кулачка (замыкание механизма). Замыкание механизма может быть силовым и геометрическим. В первом случае замыкание обычно обеспечивается пружиной 5 (рис. 39, III), прижимающей штангу к кулачку, во втором — конструктивным оформлением толкателя, особенно, его рабочей поверхности. К примеру, толкатель с плоской поверхностью (рис. 39, III) касается кулачка разными точками, потому его применяют только в случае передачи малых усилий.

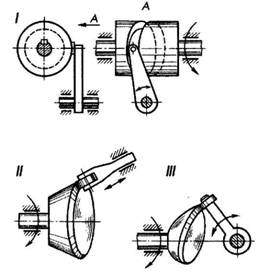

В машинах легкой промышленности для обеспечения весьма сложного взаимосвязанного движения деталей, наряду с простейшими плоскими, применяют пространственные кулачковые механизмы. В пространственном кулачковом механизме можно увидеть типичный пример геометрического замыкания — цилиндрический кулачок с профилем в виде паза, в который входит ролик толкателя (рис. 40,I).

При выборе типа кулачкового механизма стараются остановиться на применении плоских механизмов, имеющих значительно меньшую стоимость по сравнению с пространственными, и во всех случаях, когда это возможно, используют штангу качающейся конструкции, так как штангу (коромысло) удобно устанавливать на опоре с применением подшипников качения. Кроме того, в этом случае габаритные размеры кулачка и всего механизма в целом могут быть меньше.

Изготовление кулачковых механизмов с коническими и сферическими кулачками (рис. 40, II и III) является сложным техническим и технологическим процессом, а потому и дорогим. Поэтому такие кулачки применяют в сложных и точных приборах.

Рис. 40

Кулачковые механизмы применяют для выполнения различных операций в системах управления рабочим циклом технологических машин, станков, двигателей и т. д. Основным элементом системы газораспределения двигателя внутреннего сгорания является простейший кулачковый механизм, изображенный на рис. 39, I. Механизм состоит из кулачка 1, штанги 2, связанной с рабочим органом, и стойки, поддерживающей в пространстве звенья механизма и обеспечивающей каждому звену соответствующие степени свободы. Ролик 3, устанавливаемый в некоторых случаях на конце штанги, не влияет на закон движения звеньев механизма. Штанга, совершающая поступательное движение, называется толкателем 2, а вращательное — коромыслом 4 (рис. 39, II). При непрерывном движении кулачка толкатель совершает прерывное поступательное, а коромысло — прерывное вращательное движения.

Обязательным условием нормальной работы кулачкового механизма является постоянное касание штанги и кулачка (замыкание механизма). Замыкание механизма может быть силовым и геометрическим. В первом случае замыкание обычно обеспечивается пружиной 5 (рис. 39, III), прижимающей штангу к кулачку, во втором — конструктивным оформлением толкателя, особенно, его рабочей поверхности. К примеру, толкатель с плоской поверхностью (рис. 39, III) касается кулачка разными точками, потому его применяют только в случае передачи малых усилий.

В машинах легкой промышленности для обеспечения весьма сложного взаимосвязанного движения деталей, наряду с простейшими плоскими, применяют пространственные кулачковые механизмы. В пространственном кулачковом механизме можно увидеть типичный пример геометрического замыкания — цилиндрический кулачок с профилем в виде паза, в который входит ролик толкателя (рис. 40,I).

При выборе типа кулачкового механизма стараются остановиться на применении плоских механизмов, имеющих значительно меньшую стоимость по сравнению с пространственными, и во всех случаях, когда это возможно, используют штангу качающейся конструкции, так как штангу (коромысло) удобно устанавливать на опоре с применением подшипников качения. Кроме того, в этом случае габаритные размеры кулачка и всего механизма в целом могут быть меньше.

Изготовление кулачковых механизмов с коническими и сферическими кулачками (рис. 40, II и III) является сложным техническим и технологическим процессом, а потому и дорогим. Поэтому такие кулачки применяют в сложных и точных приборах.

|

46. Опишите углеродистые стали. Поясните химический состав, свойства, применение классификацию.

|

|

|

|

|

|

|

|

|

Углеродистые стали, которые в зависимости от основной сферы применения подразделяются на конструкционные и инструментальные, практически не содержат в своем составе легирующих добавок. От обычных стальных сплавов эти стали также отличает и то, что в их составе содержится значительно меньшее количество таких базовых примесей, как марганец, магний и кремний.

Содержание основного элемента – углерода – в сталях данной категории может варьироваться в достаточно широких пределах. Так, высокоуглеродистая сталь содержит в своем составе 0,6–2% углерода, среднеуглеродистые стали – 0,3–0,6%, низкоуглеродистые – до 0,25%. Данный элемент определяет не только свойства углеродистых сталей, но и их структуру. Так, внутренняя структура стальных сплавов, содержащих в своем составе менее 0,8% углерода, состоит преимущественно из феррита и перлита, при увеличении концентрации углерода начинает формироваться вторичный цементит.

Нормы содержания химических элементов в углеродистых сталях

|

|

|

Основным элементом, определяющим свойства стали, является углерод.

Изменение механических свойств стали в зависимости от содержания углерода (для медленно охлажденных сталей). С увеличением содержания углерода, твердость сталей увеличивается, однако уменьшается пластичность. Прочность стали повышается лишь до содержания углерода 0,8…1,0%, а при его дальнейшем увеличении прочность начинает резко снижаться. Поэтому хотя теоретически стали могут содержать до 2,0% углерода, однако в практике применяются стали, в которых содержание углерода не превышает 1,3%. С увеличением количества углерода увеличивается количество цементита и соответственно уменьшается содержание феррита, что обуславливает увеличение прочности и твердости и уменьшение пластичности сталей. При этом наибольшая прочность наблюдается у сталей с содержанием углерода около 0,8…0,9%. Однако, при более высоком содержании углерода на границах зерен в заэвтектоидных сталях образуется сетка вторичного цементита, что и обуславливает, снижение прочности стали.

Поэтому стали с низким содержанием углерода пластичны, они хорошо обрабатываются давлением, хорошо свариваются, но плохо обрабатываются резанием. Повышение содержания углерода улучшает обрабатываемость резанием. Наилучшие литейные свойства имеют стали с содержанием углерода 0,2…0,5%.

Кроме углерода в сталях присутствуют кремний, марганец, фосфор и сера. Марганец и кремний вводят в процессе выплавки в сталь для ее раскисления, т.е. для удаления закиси железа FeO. Углеродистые стали, обычно содержат марганца до 0,7…0,8% и около 0,5% кремния. Присутствие этих элементов в таком количестве практически не оказывает влияния на механические свойства сталей.

Сера и фосфор являются вредными примесями. Содержание более чем 0,05 % каждого из этих элементов резко ухудшает качество сталей.

Вредное действие серы связано с явлением повышенной хрупкости стали (образование трещин) в горячем состоянии при ковке и штамповке. Это явление называют красноломкостью стали. Сера попадает в сталь главным образом с исходным сырьем-чугуном. Сера, соединяясь с железом, образует эвтектику, температура плавления которой 988°С. Поэтому при нагреве стальных заготовок для пластической деформации выше 800°С (т.е. до температур красного каления) эвтектика плавится, вследствие чего сталь становится хрупкой.

Вредное влияние фосфора заключается в резком увеличении хрупкости стали при обычных температурах. Это явление называют хладноломкостью. Возникает оно в результате того, что фосфор, растворяясь в феррите, существенно увеличивает его хрупкость при обычных температурах. Однако для облегчения обрабатываемости некоторых видов сталей с содержанием углерода до 0,3% допускается повышенное содержание фосфора (до 0,15%).

Классификация углеродистых сталей:

- по структуре

- по способу получения

- по степени раскисления

- по качеству

- по назначению

По структуре углеродистые стали подразделяют на:

- доэвтектоидные (содержат менее 0,8% С)

- эвтектоидные (0,8% С)

- заэвтектоидные (С более 0,8%)

По способу получения углеродистые стали разделяют на:

- кислородно-конвертерные

- мартеновские

- электростали

По степени раскисления углеродистые стали бывают:

- спокойные

- полуспокойные

- кипящие

По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на:

- стали обыкновенного качества

- качественные стали

По назначению углеродистые стали разделяют на:

- конструкционные

- инструментальные

Дата добавления: 2018-11-24; просмотров: 373; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!