Устройство и принцип работы нории.

· Нория представляет собой машину непрерывного транспорта с гибким тяговым органом в виде ремня (ленты) с грузонесущими ковшами.

· Головка нории состоит из основания, крышки большой и крышки малой.

· Основание представляет собой сварную конструкцию с закрепленной на ней приводного барабана и привода. Основание имеет присоединительные фланцы для норийных труб и отверстия для вывода транспортируемого зерна после разгрузки ковшей. Для предотвращения обратной сыпи зерна в основание установлен регулируемый шибер.

· Крышка большая и крышка малая служит для ограждения и направления движения разгружаемого зерна при огибании ленты с ковшами приводного барабана.

· Для защиты нории от взрыва избыточной пыли воздушной смеси в трубах нории ставятся взрыворазрядные устройства. Если высота разгрузки нории ниже 36 м – ставятся 2 комплекта взрыворазрядных устройств в двух норийных трубах чуть ниже головки нории. Если высота разгрузки нории выше 36 м – ставятся 4 комплекта взрыворазрядных устройств в двух норийных трубах чуть ниже головки нории -2 комплекта и чуть выше башмака нории - 2 комплекта (выше уровня приямка –если нория заглубляется в приямок)

· Башмак нории представляет собой сборной корпус состоящий из стенки, опоры, крышки, люка, шибера и штока.

· Внутри башмака, на вертикальных штоках, установлен барабан обеспечивающий натяжку ленты. Штоки устанавливаются в стаканах, которые закрепляются сверху корпуса башмака. Для создания необходимого натяжения ленты штоки соединены с специальными винтами.

|

|

|

· Для соединения башмака с норийными трубами в верхней части корпуса предусмотрены отверстия.

· Норийные трубы(секции) предназначены для соединения головки и башмака нории с целью ограждения ленты с ковшами.

· Норийная лента является тяговым и грузонесущим органом нории. Лента огибает приводной и натяжной барабаны нории. Свободные концы ленты соединяются либо в внахлест, либо с помощью уголков.

· На ленте, с определенным шагом, устанавливаются ковши. Крепление ковшей к ленте осуществляется специальными болтами, головки которых располагаются с внутренней стороны ленты. При этом необходимо обеспечить, чтоб при затяжке болтов их головка была утоплена в углубление предусмотренное на ковшах.

· Контрольными приборами нории являются: датчик подпора , датчик скорости, датчик контроля температуры подшипника и датчик схода ленты.

Принцип работы

· При включении привода нории, начинается вращение приводного барабана, который приводит в движение норийную ленту с ковшами.

· Зерно, подлежащее подъему, поступает через загрузочную воронку в башмак нории, где захватывается движущимися ковшами и поднимается к головке нории.

|

|

|

· При огибании ленты с ковшами приводного барабана, зерно находящееся в ковшах, под действием центробежных сил выбрасывается из ковшей и через разгрузочную воронку в головке выводится из нории.

Подача зерна

Любая нория конструктивно имеет две стороны загрузки: прямая (активная) и обратная (пассивная). Необходимо знать, что прямая (активная) сторона способна производить загрузку зерна, стопроцентно выполняя требования по производительности для данной нории. В тоже время, обратная (пассивная) сторона загрузки зерна лишь на пятьдесят процентов. Это связано с тем, что крепление ковшей к ленте организовано только в одну сторону - сторону подъёма с активной стороны.

Датчик скорости (опция)

При установке нории, в нижнюю её часть, в обязательном порядке, устанавливается датчик скорости. В случае забивки нории или попадания внутрь нории посторонних предметов, мешающих её правильной работе, произойдёт приостановка нории, датчик даст команду в электрический щит, который тут же отключит питание от электродвигателя нории и сообщит об этом на пульте управления загоранием красной лампочки «Помеха в нории».

|

|

|

36. Опишите разъемные соединения: резьбовые, шпоночные, шлицевые. Типы крепежных деталей.

Смотри билет №18

37. Опишите назначение натяжных устройств, применяемых в механических передачах и конвейерах.

Смотри билет №25

38. Опишите редукторы. Приведите кинетические схемы редукторов

Редуктором называют агрегат, содержащий передачи зацеплением и предназначенный для повышения вращающего момента и уменьшения угловой скорости двигателя. Редукторы широко применяют в различных отраслях машиностроения благодаря высоким экономическим, потребительским и другим характеристикам. В корпусе редуктора размещены зубчатые или червячные передачи, неподвижно закрепленные на валы. Валы опираются на подшипники, размещенные в гнездах корпуса. Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а также защиту от попадания в нее пыли и грязи. Во всех ответственных установках вместо передач назначают редукторы. Редукторы имеют исключительно широкое применение.

Назначение редуктора — понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами.

|

|

|

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи — зубчатые колеса, валы, подшипники и т. д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания зацеплений и подшипников (например, внутри корпуса редуктора может быть помещен шестеренный масляный насос) или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указания конкретного назначения. Второй случай характерен для специализированных заводов, на которых организовано серийное производство редукторов.

Редуктор общемашиностроительного применения— редуктор, выполненный в виде самостоятельного агрегата, предназначенный для привода различных машин и механизмов и удовлетворяющий комплексу технических требований.

Редукторы общемашиностроительного применения, несмотря на конструктивные различия, близки по основным технико-экономическим характеристикам: невысокие окружные скорости, средние требования к надёжности, точности и металлоемкости при повышенных требованиях по трудоемкости изготовления и себестоимости. Это их отличает от специаль ных редукторов (авиационных, судовых, автомобильных и др.), выполненных с учетом специфических требований, характерных для отдельных отраслей сельского хозяйства.

Внешние (потребительские) характеристики редукторов каждого типа определяются следующим:

- кинематической схемой редуктора,

- передаточным числом u (частотой вращения выходного вала),

- вращающим моментом на выходном валу,

- допускаемой консольной нагрузкой на выходном валу,

- силовой характеристикой редуктора,

- коэффициентом полезного действия (КПД).

По ГОСТ 16162-86Е к редукторам общемашиностроительного применения относят:

- цилиндрические одно-, двух- и, трехступенчатые с межосевым расстоянием тихоходной ступени aωт≤710 мм;

- цилиндрические планетарные одно- и двухступенчатые с радиусом расположения осей сателлитов водила тихоходной ступени r≤200 мм;

- конические одноступенчатые с номинальным внешним делительным диаметром ведомого колеса dвм≤630 мм;

- коническо-цилиндрические двух- и трехступенчатые с межосевым расстоянием тихоходной ступени aωт≤250 мм;

- червячно-цилиндрические двухступенчатые с межосевым расстоянием тихоходной ступени aωт≤250 мм.

В соответствии с ГОСТ 29076–91 редукторы и мотор-редукторы общемашиностроительного применения классифицируют в зависимости от:

- вида применяемых передач (зубчатые, червячные или зубчато-червячные);

- числа ступеней (одноступенчатые, двухступенчатые и т. д.);

- взаимного расположения геометрических осей входного и выходного валов в пространстве (горизонтальное и вертикальное);

- типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т. д.);

- способа крепления редуктора (на приставных лапах или на плите, фланец со стороны входного/выходного вала насадкой);

- расположения оси выходного вала относительно плоскости основания и оси входного вала (боковое, нижнее, верхнее) и числа входных и выходных концов валов.

- особенностям кинематической схемы (развернутая, соосная, с раздвоенной ступенью и т. д.).

Тип и конструкция редуктора определяются видом, расположением и количеством отдельных его передач (ступеней).

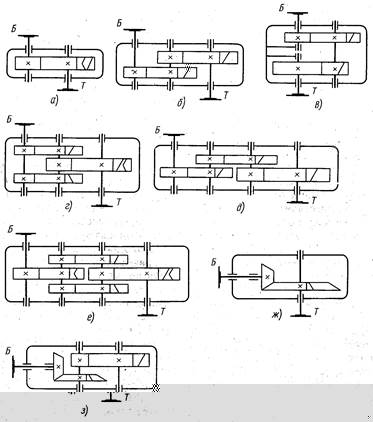

Самый простой зубчатый редуктор – одноступенчатый (цилиндрический (рис.1.1, а)). Используется при малых передаточных числах i ≤ 8 … 10, обычно i ≤ 6,3.

Двухступенчатыйцилиндрический зубчатый редуктор (1.1,б) является наиболее распространенным (их потребность оценивается в 65%). Для них наиболее характерны числа i = 8-40.

Трехступенчатыередукторы (рис.1.1, в) применяются при больших передаточных числах. Однако имеется тенденция замены их более компактными планетарными редукторами.

Конические зубчатые редукторы применяются в том случае, когда быстроходный тихоходный валы должны быть взаимно перпендикулярны. Обычно передаточное число таких редукторов невелико i ≤ 6,3. При i>12,5 применяют коническо-цилиндрические редукторы (рис.1.1,ж).

Рис.1.1. Зубчатые редукторы

Одноступенчатые червячные редукторы наиболее распространены. Диапазон передаточных чисел: U = 8-63. При больших значениях "U" применяют двухступенчатые червячные редукторы или комбинированныезубчато-червячные. Редукторы выполняются со следующим расположением червяка и червячного колеса:

- с нижним расположением червяка (под колесом) – применяются при окружных скоростях червяка V≤5 м/ c;смазка – окунанием червяка, допускают передачу большой мощности по критерию нагрева (рис.1.2, а).

- с верхним расположением червяка (червяк над колесом) – применяются в быстроходных передачах; смазка осуществляется окунанием колеса (рис.1.2,б).

- червяк с горизонтальной осью, сцепляющейся с колесом, имеющим вертикальную ось (рис.1.2,в).

- червяк с вертикальной осью, расположенный сбоку колеса. Колесо имеет горизонтальную ось (рис.1.2,г).

Две последних конструкции применяют ограниченно, в связи с трудностью смазки подшипников вертикальных валов

Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы.

Рис.1.2. Схемы червячных редукторов: а) с нижним; б) с верхним; в, г) с боковым расположением червяка

Для обозначения передач в редукторе используют заглавные буквы русского алфавита по простому мнемоническому правилу: Ц – цилиндрическая, П – планетарная, К - коническая, Ч – червячная, Г – глобоидная, В – волновая. Количество одинаковых передач обозначается цифрой. Оси валов, расположенные в горизонтальной плоскости, не имеют обозначения. Если все валы расположены в одной вертикальной плоскости, то к обозначению типа добавляется индекс В. Если ось быстроходного вала вертикальна, то добавляется индекс Б, а к тихоходному соответственно – Т.

Мотор – редукторы обозначаются добавлением спереди буквы М. Например, МЦ2СВ означает мотор – редуктор с двухступенчатой соосной цилиндрической передачей, где горизонтальные оси вращения валов расположены в одной вертикальной плоскости, здесь В не индекс, поэтому пишется рядом с заглавной буквой.

39. Опишите назначение, устройство, принцип действия нагнетающей пневматической установки.

Пневматические транспортные установки - это комплекс устройств, перемещающих сыпучие материалы (пылевидные, порошкообразные, зернистые, измельченные и т. д.) с помощью сжатого или разреженного газа. В большинстве пневмотранспортных установок в качестве транспортирующего газа используют воздух. Однако в том случае, когда недопустимо соприкосновение воздуха с транспортируемым материалом, применяют инертный газ (например, при транспортировке взрывоопасных и легкоокисляющихся материалов).

По способу воздействия воздуха все пневмотранспортирующие установки можно разделить на три основные группы (см. рис. 3.3.1.1-1).

К первой группе относятся пневмотранспортные установки, в которых сыпучий материал перемещается в потоке воздуха, т. е. на материал действуют силы давления. По способу создания в транспортном трубопроводе разности давления эти установки могут быть всасывающего, нагнетательного и всасыва - юще-нагнетательного действия.

Ко второй группе относятся пневмотранспортные установки с плотным слоем, принцип работы которых основан на псевдоожижении материала потоком сжатого воздуха на перфорированных перегородках. Псевдоожиженным (кипящим) слоем называют такое состояние зернистого материала, обычно расположенного на пористой перегородке, при котором сила воздействия проходящего через отверстия потока превысит массу слоя.

В пневматических установках нагнетательного действия (рис. 3.3.1.1-16) Трубопроводы и аппаратура находятся под избыточным давлением. Давление наиболее значительно в месте подключения трубопроводов к воздуходувной машине (5), где обычно материал загружается в пневмотранспортную установку специальным загрузителем - пневматическим винтовым насосом, камерным насосом и т. п. Сжатый воздух, подаваемый от компрессора, может переносить материал с высокой концентрацией и на большие расстояния.

Рабочее давление сжатого воздуха на входе в установку составляет 30 кПа, а в отдельных случаях - 500-600 кПа.

Рис. 3.3.1.1-1 Схемы пневмотранспортных установок: а - всасывающая; 6-нагнетательная; в - всасывающе-нагнетательная; г - аэрационная; д - аэротранспортная.

7 - сопло; 2- всасывающий материалопровод; 3- осадитель (расходный бункер); 4-трубопровод; 5- пылеуловитель; б - по - будительтяги; 7-затвор осадителя; 8-Воздуходувная машина (компрессор); 9- масловлагоотделитель; 10-Воздухосборник; 11 - воздухопровод; 72-питатель. 73-нагнетательный трубопровод; 14-Вентилятор; 75-силос; 76-микропористая перегородка; 77-аэрожелоб; 18-Загрузочная станция; 19-Разгрузочная станция; 20-Контейнер.

40. Опишите зубчатую передачу, ее устройство, применение, классификацию, достоинства и недостатки, условное изображение в кинематике.

Смотри билет №28

41. Опишите назначение, устройство и принцип действия всасывающей пневматической установки.

Пневматические транспортные установки - это комплекс устройств, перемещающих сыпучие материалы (пылевидные, порошкообразные, зернистые, измельченные и т. д.) с помощью сжатого или разреженного газа. В большинстве пневмотранспортных установок в качестве транспортирующего газа используют воздух. Однако в том случае, когда недопустимо соприкосновение воздуха с транспортируемым материалом, применяют инертный газ (например, при транспортировке взрывоопасных и легкоокисляющихся материалов).

По способу воздействия воздуха все пневмотранспортирующие установки можно разделить на три основные группы (см. рис. 3.3.1.1-1).

К первой группе относятся пневмотранспортные установки, в которых сыпучий материал перемещается в потоке воздуха, т. е. на материал действуют силы давления. По способу создания в транспортном трубопроводе разности давления эти установки могут быть всасывающего, нагнетательного и всасыва - юще-нагнетательного действия.

Ко второй группе относятся пневмотранспортные установки с плотным слоем, принцип работы которых основан на псевдоожижении материала потоком сжатого воздуха на перфорированных перегородках. Псевдоожиженным (кипящим) слоем называют такое состояние зернистого материала, обычно расположенного на пористой перегородке, при котором сила воздействия проходящего через отверстия потока превысит массу слоя.

Установка всасывающего действия (рис. 3.3.1.1-1а) состоит из заборного устройства (сопла) (1), системы трубопроводов (2), осадителя материала (3), пылеуловителей (5) и побудителя тяги (вентилятора, вакуум-насоса) (6), который просасывает воздух через всю установку. Этот воздух, поступая в сопло, захватывает материал, заставляя его двигаться по системе трубопроводов; выделяется материал из потока в осадителе. Оставшиеся в воздухе мельчайшие частицы материала улавливает пылеуловитель, а затем воздух через побудитель тяги выбрасывается в атмосферу. В установках всасывающего действия используется низкий (до 90 кПа), средний (до 70 кПа) и высокий (до 40 кПа) вакуум.

Рис. 3.3.1.1-1 Схемы пневмотранспортных установок: а - всасывающая; 6-нагнетательная; в - всасывающе-нагнетательная; г - аэрационная; д - аэротранспортная.

7 - сопло; 2- всасывающий материалопровод; 3- осадитель (расходный бункер); 4-трубопровод; 5- пылеуловитель; б - по - будительтяги; 7-затвор осадителя; 8-Воздуходувная машина (компрессор); 9- масловлагоотделитель; 10-Воздухосборник; 11 - воздухопровод; 72-питатель. 73-нагнетательный трубопровод; 14-Вентилятор; 75-силос; 76-микропористая перегородка; 77-аэрожелоб; 18-Загрузочная станция; 19-Разгрузочная станция; 20-Контейнер.

42. Опишите редукторы. Приведите кинетические схемы редукторов

Смотри билет №38

43. Перечислите основные свойства металлов.

Свойства металлов подразделяются на физические, химические, механические и технологические.

Дата добавления: 2018-11-24; просмотров: 3739; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!