Роль и значение зубчатых передач в машиностроении

Зубчатые передачи являются наиболее распространёнными типами механических передач. Они находят широкое применение во всех отраслях машиностроения, в частности в металлорежущих станках, автомобилях, тракторах, сельхозмашинах и т.д., в приборостроении, часовой промышленности и др. Их применяют для передачи мощностей от долей до десятков тысяч киловатт при окружных скоростях до 150 м/с и передаточных числах до нескольких сотен и даже тысяч, с диаметром колёс от долей миллиметра до 6 м и более.

Зубчатая передача относиться к передачам зацеплением с непосредственным контактом пары зубчатых колёс. Меньшее из колёс передачи принято называть шестерней, а большее – колесом. Зубчатая передача предназначена в основном для передачи вращательного движения.

Достоинства зубчатых передач

1) высокая нагрузочная способность;

2) малые габариты;

3) большая надёжность и долговечность (40000 ч);

4) постоянство передаточного числа;

5) высокий КПД (до 0,97…0,98 в одной ступени);

6) простота в эксплуатации.

Недостатки зубчатых передач

1) повышенные требования к точности изготовления и монтажа;

2) шум при больших скоростях;

3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

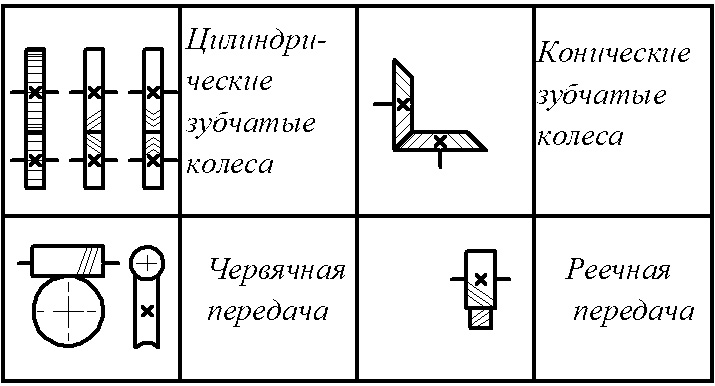

Условное обозначение в кинематике:

29. Опишите пневмотранспорт. Перечислите его достоинства по сравнению с механическим.

Установки пневматического транспорта служат для перемещения грузов по трубам или желобам при помощи сжатого или разреженного воздуха.

|

|

|

Пневматические транспортные устройства предназначены для перемещения насыпных и единичных грузов. Пневмотранспортные установки для насыпных грузов могут перемещать пылевидные, порошкообразные, зернистые и кусковые материалы, а установки для единичных грузов предназначены для транспортирования по трубам почтовых отправлений (пневматическая почта), различной производственной документации (накладные, бланки анализов и т. п.) и мелких грузов (например, пробы для анализа), упакованных в патроны. Движение воздуха в трубопроводе создается нагнетательными или вакуумными насосами.

Пневмотранспортные установки для насыпных грузов по принципу действия делят: на транспортирующие груз в потоке воздуха во взвешенном состоянии; транспортирующие груз методом аэрации, т. е. насыщения воздухом сыпучего тела, приобретающего при этом свойства жидкости и текущего по наклонному желобу под действием силы тяжести; транспортирующие груз по методу флюидизации, когда насыщенный воздухом сыпучий материал приобретает высокую подвижность, обеспечивающую возможность перемещения его по трубам под действием давления воздуха.

|

|

|

В качестве воздуходувного оборудования в нагнетательных системах используют компрессоры, воздуходувки и вентиляторы, в вакуумных (всасывающих) – вакуум-насосы и вентиляторы.

Пневматические транспортирующие установки (ПТУ) широко применяются на заводах строительных материалов для транспортирования порошковых и мелкозернистых, мелкодисперсных грузов, в деревообрабатывающей промышленности. Установки пневматического транспорта предназначены для перемещения цемента, мелко- и среднекускового угля, измельченной породы, зерна, соли и других сухих порошкообразных и мелкокусковых грузов.

Основными параметрами пневмотранспортных установок являются: производительность – до 100 т/ч и длина транспортирования от 100 м до нескольких километров.

Широкое применение пневматического транспортирования сыпучих материалов обусловлено преимуществами перед другими видами транспортного оборудования.

Преимуществами пневмотранспортных установок являются:

1) возможность перемещать материал в горизонтальном, наклонном и вертикальном направлениях;

2) удобство монтажа в стесненных условиях, так как материал перемещается по трубопроводу небольшого диаметра, который можно проложить с учетом местных условий, например, в траншее, на столбах и т. п.;

|

|

|

3) возможность совмещения некоторых технологических функций с транспортированием;

4) высокая степень автоматизации процесса транспортирования и распределения материала по бункерам и легкость управления этими процессами;

5) возможность подачи материала одновременно из нескольких пунктов погрузки к нескольким пунктам выгрузки;

6) широкие диапазоны производительностей и расстояний транспортирования; в отдельных случаях производительность пневматических транспортных установок достигает до 300 т/ч, а дальность транспортирования до 2 км;

7) сравнительно невысокие капитальные затраты на оборудование и сооружение установок;

8) хорошие санитарно-гигиенические условия труда обслуживающего персонала, защищенность окружающей среды;

9) отсутствие потерь груза;

10) высокая надежность.

К недостаткам ПТУ относятся:

1) высокий расход энергии на транспортирование, превышающий в некоторых случаях (за исключением аэрожелобов) расход энергии при механическом транспортировании в несколько раз;

2) повышенный износ отдельных частей установки (червяк винтового питателя, колени трубопроводов и др.);

|

|

|

3) необходимость тщательно очищать выходящий воздух во избежание загрязнения окружающей среды;

4) возможность измельчения (деградация) хрупких материалов;

5) непригодность для транспортирования связных грунтов.

Эксплуатационные преимущества пневматического транспорта настолько существенны, что, несмотря на указанные недостатки, область применения его все больше расширяется.

В пищевой промышленности пневматический транспорт нашел широкое применение для перемещения сырья, полуфабрикатов, готовой продукции и отходов в виде мелкоштучных, зернистых, пылевидных и волокнистых материалов:

· в пивоваренной и спиртовой промышленности для зерна, солода и несоложеных материалов, кормовых дрожжей, сухой барды;

· в крахмалопаточной промышленности для крахмала, глютеновой и жмыховой муки;

· в кондитерской промышленности для муки, сахара (сахарной пудры), бобов какао и продуктов их переработки;

· в сахарной промышленности для жома (на отечественных заводах) и кизельгура, сахара, костеугольной крупки, извести (на зарубежных предприятиях);

· в мукомольной, макаронной и хлебопекарной промышленности для транспорта зерна, круп, муки, вермишели, лапши, рожков;

· в консервной и концентратной промышленности для сухого молока, муки, крупяных отваров, сахара и манной крупы;

· в чайной и табачной промышленности для чая и табака;

· в масложировой промышленности для семян масличных культур и шрота из них;

· в парфюмерно-косметической промышленности для мыльной стружки, мела и зубного порошка;

30. Опишите алюминий и его сплавы. Поясните состав, классификацию, свойства, применение.

Алюминий – легкий металл с плотностью 2,7 г/см3 и температурой плавления 660oС. Имеет гранецентрированную кубическую решетку. Обладает высокой тепло- и электропроводностью. Химически активен, но образующаяся плотная пленка оксида алюминия Al2O3, предохраняет его от коррозии.

Механические свойства: предел прочности 150 МПа, относительное удлинение 50 %, модуль упругости 7000 МПа.

Алюминий высокой чистоты маркируется А99 (99,999 % Al), А8, А7, А6, А5, А0 (содержание алюминия от 99,85 % до 99 %).

Технический алюминий хорошо сваривается, имеет высокую пластичность. Из него изготавливают строительные конструкции, малонагруженные детали машин, используют в качестве электротехнического материала для кабелей, проводов.

Алюминий имеет огромное значение в промышленности из-за высокой пластичности, большой тепло и электропроводности, слабой коррозии, т.к. образующая на поверхности пленка Al2O3 защищает металл от окисления. Из него делают тонкий прокат, фольгу, любой профиль прессованием и другими видами обработки давления. Из него изготавливают разного типа провода, применяют в электроаппаратуре.

Как конструкционный материал алюминий чаще всего применяется в сплавах со следующими легирующими элементами: Cu, Zn, Mg, Ni, Fe, Mn, Ti, Si, Cr, которые формируют упрочняющие зоны и фазы.

Сплав алюминия с медью называется дуралюминием (дюраль); сплав с кремнием – силумин – только литейный сплав. Сплав с марганцем – АМц одновременно повышает коррозионную стойкость; Ni, Ti, Cr, Fe повышает жаропрочность сплавов, затормаживая процесс диффузии; литий и бериллий способствуют возрастанию модуля упругости.

Все алюминиевые сплавы можно разделить на деформируемые (получают

лист, трубы, профиль, паковки, штамповки) и литейные – для фасонного литья.

Сплавы алюминия нашли широкое применение прежде всего в авиации,

автомобилестроении, судостроении и др.отраслях народного хозяйства.

Алюминиевые сплавы подразделяются на деформируемые и литейные. Порошковые материалы, композиты деформируются, а иногда льются.

Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг). Это коррозион-

ностойкие материалы, идущие на изготовление бензо -, маслобаков, корпусов судов.

Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) идут для изготовления лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов.

Дуралюмины Al – Cu – Mg (Д1, Д16, Д18, Д19, ВД17, В93, В95, В96 и др.).

Дюраль содержит от 2 до 4,5 Cu и, кроме того, он часто легируется Mg (~0.5%), Mn, Fe, Be, Si, Zn. Перечисленные элементы образуют ряд химических соединений, растворяемых в алюминии – матрице (CuAl2, Mg2Si) и нерастворимых Fe, Mn, Cu. Механические свойства после закалки и старения (отпуска) зависят от температуры закалки и старения, скорости охлаждения.

Высокопрочные сплавы Al – Zn – Mg – Cu (В93, В95, В96Ц) более прочны, чем дюралюминий, обладают лучшей коррозионной стойкостью и применяются для изготовления шпангоутов, лонжеронов, стрингеров. Алюминиевые сплавы часто применяются для изготовления поковок штамповок лопастей винта самолета, рам, поясов лонжеронов, крепежных деталей. Это сплавы АК1, АК6, АК8, АК4.

Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) применяют для изготовления поршней, головок цилиндров, дисков, лопаток компрессоров и т.д., работающих при температурах до 300°С. Жаропрочность достигается за счет легирования Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1).

Литейные алюминиевые сплавы применяются для изготовления литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). К силуминам относятся сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), которые упрочняются термообработкой. Силумины хорошо льются, обрабатываются резанием, свариваются, анодируются, пропитываются лаками.

Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5). Легированные Ti, Cr, Ni, Cl, Zn жаропрочны до 300°С, хорошо термообрабатываются. Из них изготавливают поршни, головки блока, цилиндров и т.п.

Коррозионностойкие литейные алюминиевые сплавы систем Al – Mg (АЛ8, АЛ27) и Al – Mg – Zn (АЛ24) хорошо льются и свариваются. Легирование Be, Ti, Zn вызывает изменение зерна. Они термообрабатываются.

Спеченный алюминиевый порошок (САП) получается прессованием (700 МПа) при температуре 500 – 600°С алюминиевой пудры. САП характеризуется высокой прочностью и жаропрочностью до 500°С.

Спеченные алюминиевые сплавы систем Al-Si-Ni (СОС 1), Al-Si-Fe

(СОС 2) иногда легированные Mn,Cr, Zn, Ti, V закаливаются, стареют, жаро-

прочны до 350°С.

Композиционные алюминиевые сплавы армируются борными волокнами (АД1, АД33, ВКА – 1, ВКА – 2), стальной проволокой (КАС-1, КАС-1А) прочны, гнутся, обладают большой ударной вязкостью, жаропрочностью, усталостью, прочностью.

31. Опишите назначение, устройство, принцип действия электротали.

Электрическая таль — это грузоподъемная лебедка небольшого размера, которая используется обычно для скоростного поднятия и перемещения груза с одного места на другое в горизонтальной плоскости. В условиях складской деятельности подобный механизм заменит дорогостоящий погрузчик и облегчит работу персонала склада.

Электроталь: устройство и принцип работы заключаются в подъеме и перемещении тяжелых грузов посредством конструкции, размещенной в одном малогабаритном корпусе, дополнительно снабженной крюком, тросом и ручным пультом управления. Электричество заменяет механические усилия. Тали бывают передвижные и стационарные. Стационарные агрегаты уместны при подъеме груза весом свыше 50 тонн. Передвижные лебедки крепятся с помощью ходовой тележки одно или двухрельсовой. Более надежно крепление – двухрельсовое, которое устраняет раскачивание груза, предотвращая аварийные ситуации. Конструкция позволяет равномерно распределить вес на 4 упорные колеса, обеспечивая движение без перекоса.Груз должен перемещаться над остальным оборудованием не ниже, чем на 0,5 м.

Электроталь устройство и принцип работы:

• Редуктор – обеспечивает плавность хода при запуске лебедки и торможении;

• Барабан для сматывания троса внутри полый с проделанными бороздками, которые препятствуют спутыванию троса;

• Соединительная муфта расположена внутри барабана между валами двигателя и редуктора, обеспечивает неразрывную их кинематическую связь;

• Передвижная тележка бывает трех модификаций: электрическая, ручная и свободная. Колеса предназначены и приспособлены для беспрепятственного передвижения по двутавровой балке. Центр тяжести тележки отрегулирован с равной нагрузкой на колеса;

• Подвеска крюка сделана таким образом, чтобы препятствовать перетиранию троса, одновременно надежно закрепив его конец. Облегченный вес крюка способствует удобству при работе стропальщиков;

• Грузовой канат изготовлен из стальных составляющих повышенной прочности;

• Электрооборудование тали состоит из двигателей подъема, спуска, движения и сопутствующих им приспособлений;

• Кнопочный механизм создан для управления электротали таким образом, чтобы двигатели запускались только при непрерывном нажатии на кнопку. Такое устройство предохраняет обслуживающий персонал от несчастных случаев.

Для безопасной эксплуатации электролебедки максимальное напряжение предусмотрено не более 42 вольт. К обслуживанию механизма допускаются рабочие не младше 18 лет.

Применение электротали в качестве складского оборудования значительно ускоряет разгрузку – погрузку товара, экономит пространство для распределения груза за счет ненадобности широких проходов, необходимых для проезда погрузчиков. В широком модельном ряду электрических лебедок не трудно выбрать наиболее подходящий по грузоподъемности и габаритам механизм.

Электрические тали изготавливаются в различных конструктивных исполнениях:

А - электродвигатель размещен внутри барабана;

Б - электродвигатель встроен в барабан;

В - электродвигатель встроен в барабан, предусмотрен дополнительный грузоупорный тормоз;

Г - электродвигатель вне барабана.

Изготавливаются электрические тали для общего применения и специальные (высокоподъемные, взрывозащищенные), для перемещения по криволинейной трассе и по прямым путям. Некоторые тали могут оснащаться двухскоростным двигателем, микроприводом, тормозом иа механизме передвижения и пр.

32. Опишите чугуны. Поясните строение чугуна, свойства, применение.

Чугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др.

Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью.

В зависимости от состояния углерода в чугуне различают:

Белый чугун

серый чугун (ГОСТ 1412 - "Чугун с пластинчатым графитом для отливок")

ковкий чугун (ГОСТ 1215 - "Отливки из ковкого чугуна")

высокопрочный чугун (ГОСТ 7293 - "Чугун с шаровидным графитом для отливок")

Белый чугун

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C.

У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь.

По содержанию углерода серый чугун подразделяют на:

Доэвтектический с содержанием углерода от 2,14% до 4,3%

Эвтектический с содержанием углерода 4,3%

Заэвтектический с содержанием углерода от 4,3% до 6,67%.

В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

Серый чугун

В структуре серых чугунов графит пластинчатой формы.

Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы.

Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах.

Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов.

Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

Ковкий чугун

В структуре ковких чугунов графит хлопьевидной формы.

Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы.

Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением.

Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число - предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун

Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы.

Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов).

Из высокопрочных чугунов изготавливают ответственные детали для машиностроения - поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы.

Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Области применения чугуна.

Чугун широко используется при производстве изделий различного назначения. Главные качества чугуна – дешевизна, хорошие литейные качества, прочность и твёрдость.

Чугун используется там, где необходимо получить детали сложной формы и достаточной прочности. Например – станины станков, корпусные детали или художественные чугунные ограды.

В автомобильной промышленности из чугуна получают блоки цилиндров двигателей внутреннего сгорания (на современном производстве используют чугун с вермикулярным графитом), а также коленчатые валы дизельных двигателей.

Чугун широко используется в сантехническом оборудовании – из чугуна делают ванные, раковины и кухонные мойки, а также отопительные радиаторы, трубы и фитинги. Отопительные радиаторы из чугуна пользуются устойчивым спросом благодаря своей долговечности, хорошим теплоаккумулирующим свойствам и высокой теплоотдаче. Через час после отключения чугунные радиаторы продолжают излучать тепло на треть своей первоначальной мощности, в то время как радиаторы из стали остывают в два раза быстрее.

Например, ванные из чугуна очень ценятся знатоками за их надёжность, прочность и неприхотливость в эксплуатации. Такие ванные могут служить десятилетиями, сохраняя первоначальный вид без изменений.

Способностью долго сохранять тепло обладает и чугунная посуда, поэтому она незаменима для приготовления «долгоиграющих блюд», требующих долгого томления. Казаны из чугуна идеально подходят для приготовления рагу, плова и каш, поскольку пища в них готовится по принципу русской печки. Благодаря этому продукты сохраняют свои полезные питательные свойства, а в готовой пище не образуются канцерогены.

В арсенале повара самого престижного ресторана обязательно будет посуда из чугуна: горшки, казаны, сковородки. Да и на кухне любой хозяйки можно найти подобные изделия, ведь даже самая дорогая нержавеющая посуда не обладает уникальными характеристиками чугунного сплава. Ученые доказали, что в процессе приготовления чугун обогащает пищу соединениями железа, полезными для здоровья человека.

Чугун — пористый металл, который обладает способностью впитывать жиры в процессе приготовления. Благодаря этому антипригарные свойства посуды со временем только улучшаются, что облегчает процесс жарки и тушения.

Чугунные сплавы широко используются в сфере художественного архитектурного литья, в производстве ажурных ограждений и решеток, винтовых лестниц и балконов, беседок, каминов и светильников, столбов, фонарей и скульптур.

33. Опишите назначение, устройство, принцип действия элеватора "Гусиная шея".

Элеватор «Гусиная шея» Р9-КТ2-Э предназначен для транспортирования плодов и овощей. Применяются элеваторы в тех случаях, когда требуется одновременно с перемещением поднять овощи или плоды на определенную длину и высоту.

Состоит из: приводной и натяжной станций, ковшового транспортера, душевого устройства, бункера, электрооборудования.

Продукт поступает в бункер элеватора и, подхваченный ковшами, транспортируется наверх, при необходимости на наклонной части элеватора с помощью душевого устройства ополаскивается питьевой водой. Вода, пройдя через отверстия в ковшах и попадая на поддон, стекает в воронку, а из нее через штуцер сливается в канализацию. При повороте ковша на звездочках приводной станции вокруг приводного вала происходит высыпание продукта из ковшей.

34. Опишите червячную передачу, ее назначение, устройство, классификацию, достоинства и недостатки, условное изображение в кинематике.

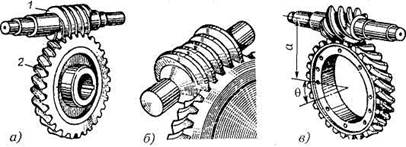

Червячная передача (или зубчато-винтовая передача) (рис. 1) — механизм для передачи вращения между валами посредством винта (червяка 1) и сопряженного с ним червячного колеса 2. Червяк и червячное колесо, образуют совместно высшую зубчато-винтовую кинематическую пару, а с третьим, неподвижным звеном, низшие вращательные кинематические пары. Отсюда следует, что червячная передача обладает свойствами как зубчатой (червячное колесо на своем ободе несет зубчатый венец), так и винтовой (червяк имеет форму винта) передач. На рис.1.1 показан привод от электродвигателя 3, соединенного муфтой 2 с ведущим валом червячного редуктора.

Рис. 1. Червячные передачи: 1 — червяк; 2— червячное колесо

Рис.1.1. Привод червячного редуктора

Геометрические оси валов при этом скрещиваются под углом 90°. Возможны и другие углы, отличные от 90°, но такие передачи встречаются редко. Ведущим элементом здесь обычно является червяк (как правило, это винт с трапецеидальной резьбой), ведомым — червячное колесо с зубьями особой формы, получаемыми в результате взаимного огибания с витками червяка. При вращении червяка вокруг своей оси его витки перемещаются вдоль образующей своей цилиндрической поверхности и приводит во вращательное движение червячное колесо. Для увеличения длины контактных линий в зацеплении с червяком зубья червячного колеса имеют дугообразную форму.

Червячные передачи относят к передачам зацеплением. Червячная передача — это зубчато-винтовая передача, движение в которой осуществляют по принципу винтовой пары, которой, как известно, присуще повышенное скольжение. Направление витков червяка и зубьев колеса одинаковое. Ведущим является червяк. Вращение определяется по типу завинчивания винта и гайки. При этом направление вращения колеса зависит от расположения червяка (верхний, нижний).

Дата добавления: 2018-11-24; просмотров: 603; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!