Проведение контроля и оценка качества

5.1. Вторичный УЗК рельсов выполняют:

а) для обнаружения дефектов кода 20.1-2, 21.1-2, 22.1-2, 24.1-2, 25.1-2, 26.3-4, 27.3-4, 30.1-2, 31.1-2, 38.1, ДО.20.2, ДСН.20.2, ДС.20.2, ДУ.20.2, ДУ.22.2:

с обеих боковых поверхностей рельса и с поверхности катания РС ПЭП П112-2,5-0;

с обеих боковых поверхностей рельса ПЭП П121-2,5-50;

с поверхности катания рельса ПЭП П121-2,5-70;

б) для обнаружения дефектов кода 53.1 – с поверхности катания рельса ПЭП П121-2,5-45 (П121-2,5-42);

в) для обнаружения дефектов кода типа 69.1-2 – с поверхности катания рельса ПЭП П121-2,5-45 (П121-2,5-42);

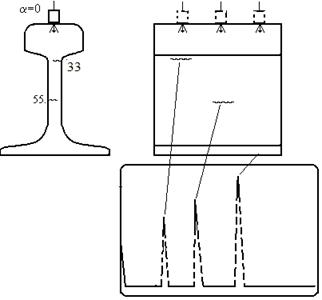

г) для обнаружения дефектов кода 33.1, 55.1-2 – с поверхности катания рельса ПЭП П121-2,5-45 (П121-2,5-42), РС ПЭП П112-2,5;

д) для обнаружения дефектов кода 33.1 – с поверхности катания рельса ПЭП П121-2,5-45;

е) для обнаружения дефектов кода 50.1-2 – с поверхности шейки рельса РС ПЭП 112-2,5;

ж) для обнаружения дефектов кода 60.1-2 – с поверхности перьев подошвы рельса ПЭП П121-2,5-50.

5.2. При проведении вторичного контроля для обнаружения дефектов кода 20.1-2, 21.1-2, 22.1-2, 24.1-2, 25.1-2, 26.3-4, 27.3-4, 30.1-2, 31.1-2, 38.1, ДО.20.2, ДСН.20.2, ДС.20.2, ДУ.20.2, ДУ.22.2 необходимо:

5.2.1. Установить на дефектоскопе настройку для РС ПЭП П112-2,5-0, соответствующую данной зоне контроля.

5.2.2. Перемещая РС ПЭП по боковой поверхности головки рельса с шагом (2÷3) мм, обеспечивая акустический контакт между РС ПЭП и рельсом, вести наблюдение за экраном дефектоскопа. Проконтролировать головку рельса сначала с одной боковой поверхности, затем – с другой.

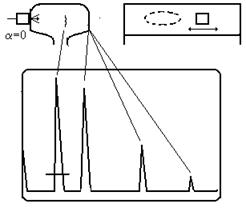

Признаком обнаружения дефекта 31.1-2 является появление на экране между началом развертки и первым сигналом от противоположной боковой грани головки рельса экрана эхо-сигнала, амплитуда которого выше уровнсрабатывания АСД (рисунок 8.1).

|

|

|

Рисунок 8.1

5.2.3. Установить РС ПЭП П112-2,5-0 на поверхность катания головки контролируемого рельса.

5.2.4. Перемещая РС ПЭП П112-2,5-0 по всей поверхности катания головки рельса с шагом (2÷3) мм, обеспечивая акустический контакт между РС ПЭП и рельсом, вести наблюдение за экраном дефектоскопа.

Признаком обнаружения дефекта является появление в левой четверти экрана (Н=(2¸40) мм) эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.2). По глубиномеру дефектоскопа необходимо определить максимальную глубину Н отслоения. При глубине Н от 8 мм до 40 мм или при длине L³70 мм дефект определяется как 30.1-2 и рельс с таким дефектом признается остродефектным. При глубине Н<8 мм рельс определяется как дефектный.

Примечание: при сдвиге РС ПЭП П112-2,5-0 с продольной оси рельса на экране дефектоскопа возможно появление сигнала от нижней грани головки рельса.

Рисунок 8.2

|

5.2.5. Установить на дефектоскопе настройку для ПЭП П121-2,5-50, соответствующую данной зоне контроля;

|

|

|

5.2.6. Установить ПЭП П121-2,5-50 на боковую поверхность головки рельса. Перемещая ПЭП сначала со стороны нерабочей грани, затем со стороны рабочего грани головки с шагом (2÷3) мм, обеспечивая акустический контакт между ПЭП и рельсом, вести наблюдение за экраном дефектоскопа. Для надежного обнаружения дефектов в процессе контроля ПЭП следует поворачивать на (10÷15)° в сторону поверхности катания.

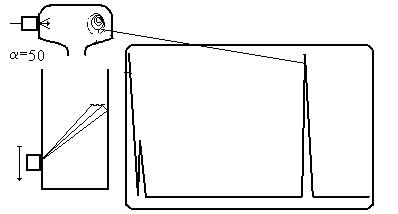

Признаком обнаружения дефектов является появление на экране между зондирующим импульсом и правым краем экрана эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.3).

Рисунок 8.3

5.2.7. Установить на дефектоскопе настройку для ПЭП П121-2,5-70, соответствующую данной зоне контроля.

5.2.8. Установить ПЭП П121-2,5-70 на поверхность катания головки рельса. Перемещая ПЭП сначала в одну сторону, затем в противоположную, с шагом (2÷3) мм, обеспечивая акустический контакт между ПЭП и рельсом, вести наблюдение за экраном дефектоскопа. Для надежного обнаружения дефектов в процесс контроля ПЭП следует поворачивать на (15÷20)° в обе стороны от продольной оси рельса.

Признаком обнаружения дефектов является появление на экране между зондирующим импульсом и правым краем экрана эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.4).

|

|

|

Рисунок 8.4

Примечание – для повышения вероятности обнаружения поперечных трещин в головке, расположенных под продольными расслоениями, помимо вышеперечисленных схем прозвучивания рекомендуется применять также схему прозвучивания головки двумя ПЭП П121-2,5-45, включенными по раздельной схеме и расположенными на противоположных боковых гранях головки рельса (рисунок 8.5).

Рисунок 8.5

Настройка условной чувствительности для данной схемы производится отдельно для каждого канала при работе в совмещенном режиме.

5.3. При проведении вторичного контроля для обнаружения дефектов, развивающихся от отверстий в рельсе – кода 53.1 или 55.1-2 необходимо:

5.3.1. Установить на дефектоскопе настройку для ПЭП П121-2,5-45 (или П121-2,5-42), соответствующую данной зоне контроля;

5.3.2. Провести сканирование ПЭП П121-2,5-45 (или П121-2,5-42) по поверхности катания рельса, над шейкой сначала в сторону торца рельса, затем, развернув ПЭП, в сторону, противоположную торцу рельса. Вести наблюдение за экраном дефектоскопа, обеспечивая акустический контакт между ПЭП и рельсом.

Признаком обнаружения дефекта является одновременное появление на экране двух эхо-сигналов, находящихся на расстоянии (4÷16) мкс друг от друга, и, амплитуда которых выше уровня срабатывания АСД (рисунок 8.6).

|

|

|

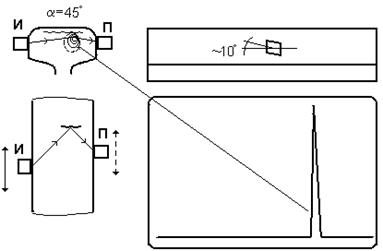

Для выявления в первом болтовом отверстии трещины, ориентированной к торцу вниз под углом ~45°, провести контроль отраженным от торца лучом (рисунок 8.7). В данном случае, для уверенного выявления таких дефектов необходимо увеличить условную чувствительность контроля до 24 дБ.

Рисунок 8.6

|

|

Схема сканирования и вид экрана дефектоскопа при обнаружении трещины, ориентированной – а) вверх под углом ~45°, б) вниз под углом ~45°

Рисунок 8.7

Схема сканирования и вид экрана дефектоскопа при обнаружении трещины в первом болтовом отверстии, ориентированной к торцу вниз под углом ~45°

Примечания:

если на отверстии не сняты фаски или имеется двойное сверление, то вид экрана дефектоскопа при контроле такого отверстия будет аналогичен виду экрана при контроле отверстия с трещиной. Поэтому решение о наличии или отсутствии дефекта при виде экрана, аналогичном приведенному на рисунке 8.7, может быть принято только после тщательного визуального осмотра данного болтового отверстия;

в случае, когда при сканировании ПЭП П121-2,5-45 (или П121-2,5-42) по поверхности катания на экране дефектоскопа появляются два эхо-сигнала, имеющие максимальную амплитуду при одном положении ПЭП, может быть принято решение об отсутствии дефекта, т.к. в данном месте болт притерт к стенке болтового отверстия (рисунок 8.8), снятие стыковых накладок не требуется;

Рисунок 8.8

визуальный осмотр необходимо проводить со снятием накладок;

перед визуальным осмотром дефекта 53.1 или 55.1-2 необходимо тщательно очистить внутреннюю поверхность отверстия сначала скребком до металлического блеска.

5.4. При проведении вторичного контроля для обнаружения дефектов типа 69.1-2 необходимо:

5.4.1. Установить на дефектоскопе настройку для ПЭП П121-2,5-45 (или П121-2,5-42), соответствующую данной зоне контроля;

5.4.2. Провести сканирование ПЭП П121-2,5-45 (или П121-2,5-42) по поверхности катания рельса, над шейкой сначала в одну сторону, затем, развернув ПЭП, в противоположную сторону. Вести наблюдение за экраном дефектоскопа, обеспечивая акустический контакт между ПЭП и рельсом.

Признаком обнаружения дефекта при контроле с обеих сторон является появление на экране эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.9).

Рисунок 8.9

5.5. При проведении вторичного контроля для обнаружения дефектов кодов 33.1-2, 55.1-2 необходимо:

5.5.1. Установить на дефектоскопе настройку для РС ПЭП П112-2,5-0, соответствующую данной зоне контроля;

5.5.2. Провести сканирование РС ПЭП П112-2,5-0 по поверхности головки рельса над шейкой с шагом (2-3) мм, обеспечивая акустический контакт между ПЭП и рельсом, вести наблюдение за экраном дефектоскопа.

Признаком обнаружения дефектов является появление на экране между левым краем экрана и донным сигналом от подошвы рельса эхо-сигнала (рисунок 8.10), амплитуда которого выше уровня срабатывания АСД (при условии отсутствия в данном сечении конструктивных отражателей, например, отверстий).

Рисунок 8.10

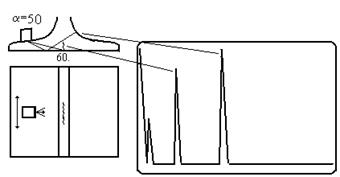

5.5.3. При проведении вторичного контроля для обнаружения дефектов кода 33.1 при наличии поверхностного дефекта, находящегося у торца рельса, необходимо провести контроль ПЭП П121-2,5-45 (или П121-2,5-42), для чего:

5.5.3.1. Установить на дефектоскопе настройку для ПЭП П121-2,5-45 (или П121-2,5-42), соответствующую данной зоне контроля;

5.5.3.2. Провести сканирование ПЭП П121-2,5-45 (или П121-2,5-42) по поверхности катания рельса, над шейкой в сторону торца. Вести наблюдение за экраном дефектоскопа, обеспечивая акустический контакт между ПЭП и рельсом.

Признаком обнаружения дефектов является появление на экране на глубине (35¸60) мм эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.11).

Рисунок 8.11

5.6. При проведении вторичного контроля для обнаружения дефектов кода 50.1-2 необходимо:

установить на дефектоскопе настройку для РС ПЭП П112-2,5-0, соответствующую данной зоне контроля;

перемещая РС ПЭП П112-2,5-0 по поверхности шейки рельса с шагом (2¸3) мм, обеспечивая акустический контакт между ПЭП и рельсом, вести наблюдение за экраном дефектоскопа.

Признаком обнаружения дефектов является появление на экране между левым краем экрана и сигналом от противоположной поверхности шейки рельса эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.12).

Рисунок 8.12

5.7. При проведении вторичного контроля для обнаружения дефектов кода 60.1-2 необходимо:

установить на дефектоскопе настройку для ПЭП П121-2,5-50, соответствующую данной зоне контроля;

перемещая ПЭП П121-2,5-50 по поверхности подошвы перпендикулярно продольной оси рельса с шагом (2¸3) мм вначале с одной стороны рельса, затем с другой стороны, обеспечивая акустический контакт между ПЭП и рельсом, вести наблюдение за экраном дефектоскопа.

Признаком обнаружения дефектов является появление на экране эхо-сигнала, амплитуда которого выше уровня срабатывания АСД (рисунок 8.13).

Рисунок 8.13

|

5.8. При проведении вторичного УЗК допускается использование дополнительных схем прозвучивания. Использование схем прозвучивания, приведенных в пунктах 5.2-5.7 является обязательным.

5.9. По окончании работы оператор обязан доложить начальнику (мастеру) участка диагностики пути и диспетчеру ПЧ, о проделанной работе, обнаруженных ДР и ОДР, а также других замечаниях по проверенному участку пути.

5.10. Дефекты, выявленные при вторичном УЗК работниками мобильного средства НК или операторами ПЧ по показаниям мобильного средства НК, засчитываются в общий итог работы данного мобильного средства НК.

Дата добавления: 2018-10-27; просмотров: 900; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!