Разработка автоматизированной системы

ТЕХНОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ КАЧЕСТВА СБОРОЧНЫХ ЕДИНИЦ С УЧЕТОМ ФУНКЦИОНАЛЬНОГО ИЗМЕНЕНИЯ

РАЗМЕРНЫХ СВЯЗЕЙ С ПРИМЕНЕНИЕМ CALS ТЕХНОЛОГИЙ

Объект исследования: операции сборки сварных конструкций, к которым предъявляются повышенные требования по обеспечению требуемых параметров точности.

Результаты, полученные лично автором: разработан программный модуль автоматизированной подсистемы расчета погрешности сборки сварных соединений, учитывающий пространственные искривления под действием термических напряжений.

Каждый составляющий конструкторский размер формируется в процессе изготовления деталей либо непосредственно при получении заготовки, либо при последующей обработке (чаще всего механической со снятием припусков). Для этого детали определенным образом ориентируются относительно инструментов или неподвижных частей станков. При этом точность конструкторских размеров достигается различными технологическими методами: совмещением, постоянством или последовательной сменой баз [1, 2].

При обработке хребтовой рамы железнодорожного вагона основной особенностью является включение в анализ размерных связей компенсации теплового деформирования исходного полуфабриката в результате выполнения сварочных операций и сверления системы отверстий большого диаметра.

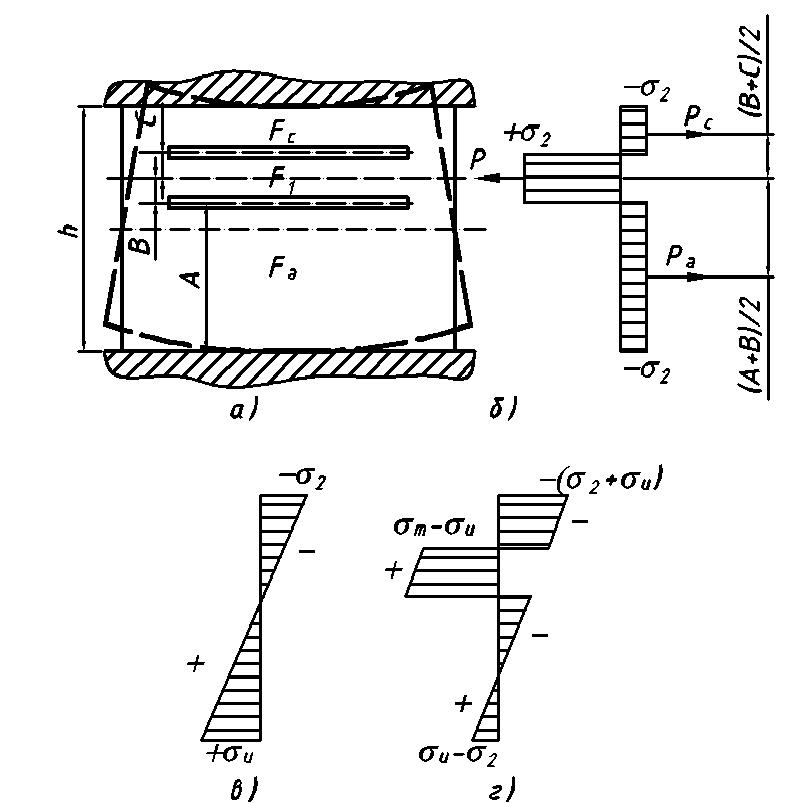

Из-за несимметричного расположения нагреваемой полосы для определения активного внутреннего усилия ограничим пластину условными боковыми связями (рис. 1). Эти связи не препятствуют деформациям вдоль оси пластины, но предотвращают явление изгиба от действия внутренних усилий в процессе нагрева и охлаждения средней полосы.

|

|

|

После охлаждения средней полосы остаточные напряжения в средней полосе равно пределу текучести, а напряжения сжатия в крайних полосах можно определить из условий равновесия, Па:

, (1)

, (1)

где F - поперечное сечение всей пластины; h - ширина пластины; b - ширина средней (нагреваемой) полосы.

Действие изгибающего момента уравновешивается реактивным противодействием боковых ограничений. Если пластину освободить, то под действием момента она изогнется. Произойдет перераспределение напряжений в ее волокнах.

Напряжение от изгиба, Па:

. (2)

. (2)

Прогиб пластины можно определить по формуле, м:

(3)

(3)

Рис. 1. Нагрев полосы, смещенной относительно центральной оси пластины:

а – стальная пластина со смещенной полосой и боковыми ограничениями; б – эпюра остаточных напряжений; в – эпюра напряжений от изгиба пластины после удаления

|

|

|

боковых ограничений; г – результирующие остаточные напряжения в пластине после снятия боковых ограничений

Для решения задачи технологического обеспечения требуемой точности сложных сварных заготовок, проходящих при изготовлении несколько этапов различных обработок, в частности, сварка основной конструкции, соединение с дополнительными элементами формированием неразъемных соединений и окончательная механическая обработка, необходимо решить ряд задач:

- формализация описания схемы сборки или ТП сборки с учетом выбранного метода обеспечения точности замыкающего звена, в частности, использование принципа наследования при формировании сборки с использованием автоматизированных систем (базовый принцип Pro/Engineeer);

- определение (выявление) конструкторского параметра, определяющего работоспособность машины (узла) - на основе моделирования процесса кинематического взаимодействия (по кинематической схеме).

Материал поступил в редколлегию 03.05.2017

УДК 621.7

И.Д. Воронина

Научный руководитель: доцент кафедры «Технология машиностроения», к.т.н., Д.М.Филькина

voronina.in@mail.ru

Дата добавления: 2018-10-27; просмотров: 175; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!