РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ РАСЧЕТА

ПРИПУСКОВ НА МЕХАНИЧЕСКУЮ ОБРАБОТКУ

Объект исследования: этапы подготовки производства, связанные с проектированием технологических процессов изготовления изделий.

Результаты, полученные лично автором: разработана автоматизированная система расчета припусков и межоперационных размеров на механическую обработку (программная реализация).

Необходимость инновационного развития производства предъявляет новые требования к содержанию, формам и методам организации этапов подготовки производства. Проектирование, разработка программ обработки деталей на оборудовании с компьютерным управлением должно решаться с применения интегрированных САПР.

Задача автоматизации технологического проектирования для современного машиностроения является чрезвычайно важной и актуальной. Ее решение обеспечивает сокращение сроков внедрения в производство новых проектно-конструкторских разработок и повышение его эффективности. Трудности решения этой задачи обусловлены особенностями технологического проектирования и возрастающими требованиями современного машиностроительного производства к автоматизированным системам.

Осуществление этих требований возможно только на основе широкого применения средств вычислительной техники на всех этапах производства.

Разрабатываемая система предназначена для автоматизации расчета припусков на механическую обработку.

Основной задачей рассматриваемой САПР является расчет припусков на механическую обработку, учитывая вид заготовки, ее габариты, вид обработки и параметры качества поверхности.

Главными пользователями данного объекта проектирования являются инженеры отдела главного технолога (ОГТ), которые смогут использовать разрабатываемую САПР для автоматизированного расчета припусков на механическую обработку.

Разработка математического обеспечения является самым сложным этапом создания САПР, от которого в наибольшей степени зависят производительность и эффективность функционирования САПР в целом. На основе математического обеспечения решаются все задачи в САПР: постановка проблемы, организация вычислительного процесса и диалога человек – ЭВМ, анализ, синтез, техническое проектирование и др.

В процессе работы автоматизированная система расчёта припусков на механическую обработку использует следующие зависимости:

Минимальное значение припуска определяется по формуле:

мкм,

мкм,

где Rzi -1 и hi -1 – высота неровностей профиля и глубина дефектного слоя на предыдущем переходе соответственно, мкм; ΔΣ i -1 – суммарное отклонение расположение поверхности, мкм; e уi – погрешность установки:

,

,

где Δсм – величина смещения, Δк – величина кривизны.

Величину остаточного пространственного отклонения Δ r определяется по зависимости:

D r = Ку ΔΣ i -1 , мкм.

где Ку – коэффициент уточнения.

Входными данными для системы являются: вид обрабатываемой поверхности; число стадий обработки; номинальный размер; масса; вид заготовки; технологический процесс; длина заготовки; диаметра заготовки.

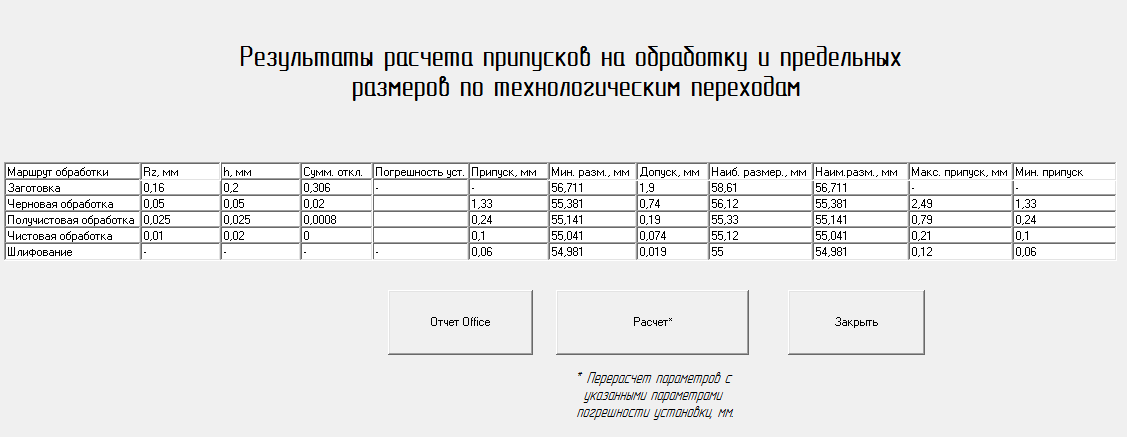

После отработки выше перечисленных процедур производится вывод результатов расчета припусков на механическую обработку и межоперационных размеров на экран (рис. 1).

Рис. 1. Результаты работы системы.

Далее осуществляется формирование отчета и передача полученных результатов в файл текстового редактора.

Разработанная система позволяет проанализировать стратегии обработки отдельных элементарных поверхностей, обеспечить оптимальное распределение общего припуска на обработку, в автоматическом режиме, в зависимости от характеристик обрабатываемого материала, вида и состояния заготовки, а также значительно сократить время проектирования технологических процессов, что позволит ей занять место в общем цикле подготовки производства.

Материал поступил в редколлегию 03.05.2017

УДК 004.414

В.В. Карев, Л.В. Сахаров

Научные руководители доценты кафедры «Технология машиностроения», к.т.н. Е.А. Польский, к.т.н. С.В.Сорокин

Sorokin.tm@mail.ru

Дата добавления: 2018-10-27; просмотров: 273; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!