РАЗРАБОТКА ПРОЕКТА МОДЕРНИЗАЦИИ

ФРЕЗЕРНО-ГРАВИРОВАЛЬНОГО СТАНКА С ЦЕЛЬЮ

ПОВЫШЕНИЯ УРОВНЯ ИНСТРУМЕНТАЛЬНОГО

ОБЕСПЕЧЕНИЯ

Объект исследования: устройство автоматической смены инструмента для фрезерно-гравировального станка с ЧПУ.

Результаты, полученные лично автором: разработан проект устройства автоматической смены инструмента для фрезерно-гравировального станка, разработана конструкторская документация.

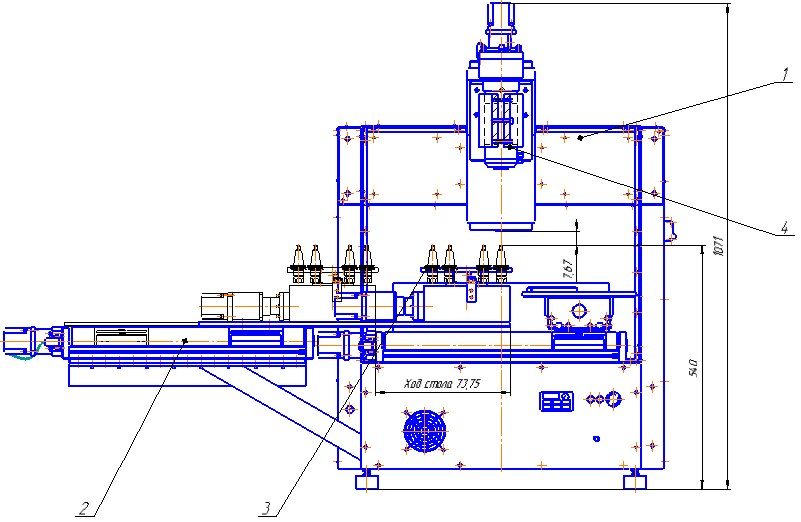

Модернизация фрезерно-гравировального станка модели МС03Ф4 (рис. 1) с целью повышения уровня инструментального обеспечения заключается в том, чтобы оснастить станок устройством автоматической смены инструмента.

Рис. 1. Общий вид фрезерно-гравировального станка

Иными словами, необходимо спроектировать механизм подвода - отвода инструмента к шпинделю. Проанализировав конструкцию станка и наличие свободного места, был предложен проект исполнения устройства автоматической смены инструмента. Общий вид станка с устройством автоматической смены инструмента представлен на рис. 2.

Рис. 2. Общий вид модернизированного фрезерно-гравировального станка мод. МС03Ф4 с устройством автоматической смены инструмента

Основные узлы станка со спроектированным устройством автоматической смены инструмента: фрезерно-гравировальный станок 1, привод подачи оправок 2, поворотный стол с накопителем 3, привод главного движения 4.

Для обеспечения смены инструментов станок должен быть оснащен дополнительными приводами: захвата-освобождения инструмента в шпинделе станка; подачи инструмента в рабочую зону; поворота инструментального магазина для накопления и позиционирования инструмента при его смене.

|

|

|

Привод захвата - освобождения инструмента реализован в виде электрошпинделя модели ET 80-20-24-1,5, оснащенного встроенным устройством автоматического захвата - освобождения инструмента с помощью пневмопривода. В качестве вспомогательного инструмента к электрошпинделю применяются оправки типа BT 20 (ISO 20).

Привод подачи инструмента в рабочую зону реализован в виде модуля линейных перемещений от шагового электродвигателя. Привод инструментального магазина для накопления и позиционирования инструмента реализован на основе поворотного стола и шагового электродвигателя.

Разработанный проект устройства автоматической смены инструмента для фрезерно-гравировального станка с ЧПУ позволит повысить его уровень инструментального обеспечения и автоматизировать процесс смены инструмента, а так же увеличить производительность станка в целом.

Материал поступил в редколлегию 02.05.2017

УДК 005.007

М.В. Эскин

Научный руководитель: доцент кафедры «Автоматизированные технологические системы», к.т.н. С.В. Степошина.

|

|

|

mishania009@yandex.ru

РАЗРАБОТКА АСНИ КОНТРОЛЯ РАДИАЛЬНОГО И ТОРЦЕВОГО БИЕНИЙ ДЕТАЛЕЙ ТИПА «ВАЛ»

Объект исследования: устройство контроля радиального и торцевого биений деталей типа «вал».

Результаты полученный лично автором : разработана конструкция АСНИ контроля радиального и торцевого биений деталей типа «вал».

Радиальное биение – разность наибольшего и наименьшего расстояний от точки реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси.

Торцовое биение – разность наибольшего и наименьшего расстояний от точки реального профиля торцовой поверхности до плоскости, перпендикулярной базовой плоскости.

Был произведен обзор существующих устройств-аналогов для контроля биений.

Далее была составлена принципиальная кинематическая схема устройства, выбраны средства измерения.

Самыми распространенными средствами измерения являются:

− Измерительные головки,

− Датчики.

Так как разрабатывается АСНИ в качестве средств измерения выбираются датчики.

Обзор вариантов для автоматизации измерений представлен в таблице.

|

|

|

Таблица 1

| Тип датчиков | Достоинства | Недостатки |

| Реостатные преобразователи | Высокая точность преобразования. Большие выходные сигналы. Простота конструкции. | Наличие скользящего контакта, что приводит к достаточно быстрому механическому износу реостата. Необходимость больших перемещений контакта. |

| Тензочувствительные ИП (тензорезисторы) | Линейность статической характеристики преобразования; Малые габариты и масса, простота конструкции | Относительно малая чувствительность. Плохая воспроизводимость параметров. |

Окончание табл.1

| Индуктивные преобразователи | Значительные по мощности выходные сигналы. Простота конструкции, высокая надежность. | Обратное воздействие ИП на исследуемый объект (реакция якоря). Дело в том, что при протекании измерительного тока через обмотки, возникает электромагнитное поле, противодействующее первичному возмущению. Высокая инерционность (относительно малое быстродействие). |

Индуктивные датчики (головки) обладают рядом преимуществ: экономичность измерительной головки, высокая точность измерений (0,0025мм), широкий диапазон измерений (до ±7,6мм), а так же возможностью сопряжения со многими преобразователями сигналов. Данные преимущества удовлетворяют условиям задания.

|

|

|

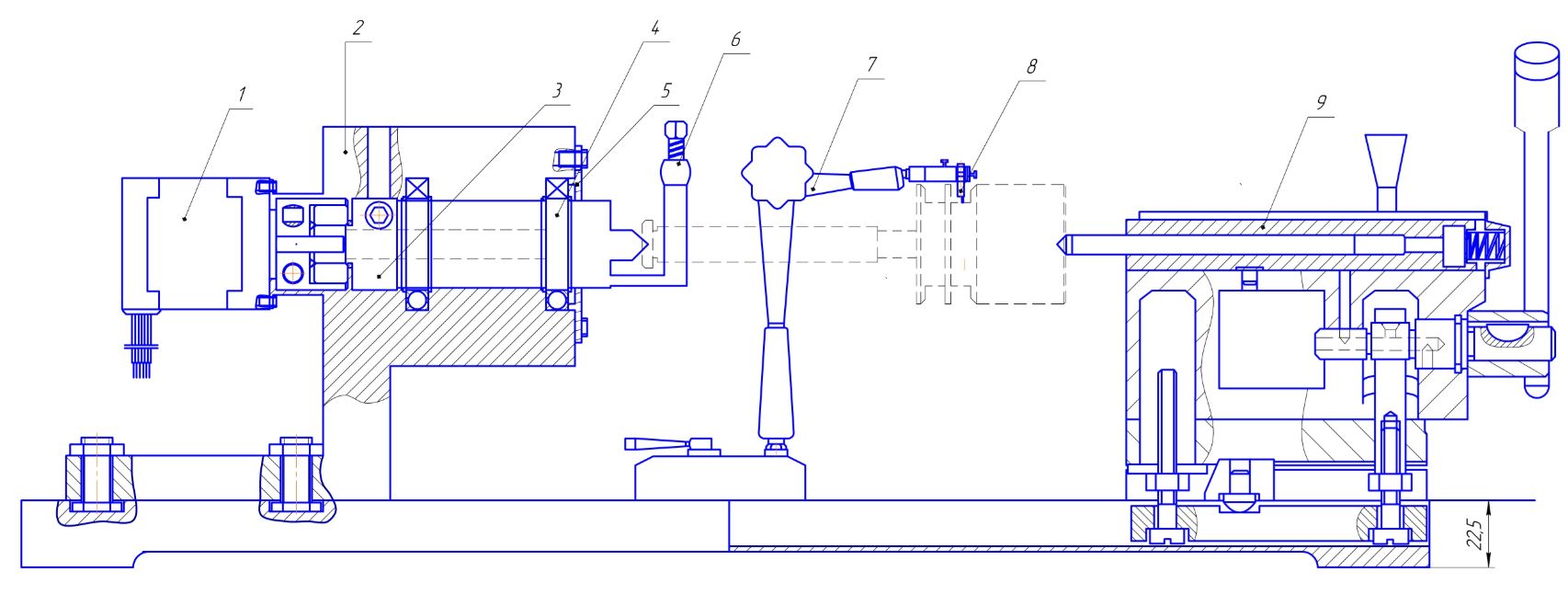

Общий вид конструкции разработанного устройства контроля радиального и торцевого биений деталей типа «вал» представлен на Рис.1.

Рис.1. Конструкция устройства

1-Двигатель, 2-Передняя бабка, 3-Муфта, 4-Подшипник,5-Крышка,

6-Поводок, 7-Штатив, 8-Датчик,9-Задняя бабка

Материал поступил в редколлегию 27.04.2017

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

УДК 651.51

Р.В. Абрамов

Научный руководитель: доцент кафедры «Технология машиностроения», к.т.н. С.В.Сорокин

abramow.roma1995@yandex.ru

Дата добавления: 2018-10-27; просмотров: 291; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!