РАЗРАБОТКА ПРОГРАММЫ УПРАВЛЕНИЯ ШАГОВЫМ

ДВИГАТЕЛЕМ ПРИ ПОМОЩИ ARDUINO ЧЕРЕЗ ДРАЙВЕР А4988

Объект исследования: особенности управления шаговыми двигателями.

Результаты, полученные лично автором: проанализированы проблемы управления шаговыми двигателями, создана условная схема станка с ЧПУ.

Анализ современных двигателей показал, что для управления станками с ЧПУ используется G-код - условное именование языка программирования устройств с числовым программным управлением (ЧПУ). Был создан компанией Electronic Industries Alliance в начале 1960-х. Окончательная доработка была одобрена в феврале 1980.

Т.к. написание программ в исходной форме в виде g-кодов неудобно – используются программы-интерпретаторы в связке со слайсерами - программами для формирования g-кодов, в нашем случае в слайсер встроен графический редактор, который позволяет в одной программе создавать необходимое изображение и переводить его в g-код, что существенно упрощают процесс написания кода. В нашем случае интерпретатором служил candle, а графическим редактором и слайсером – inkscape, с встроенным плагином gcodetools, благодаря которому и осуществляется перевод изображения в g-код.

Помимо g-кодов для управления двигателями робота необходимо устройство, которое бы преобразовывало управляющие сигналы малой мощности в токи, достаточные для управления моторами. Такое устройство называют драйвером двигателей.

В нашем проекте использовался драйвер А4988. Он работает от напряжения 8 - 35 В и может обеспечить ток до 1 А на фазу без радиатора и дополнительного охлаждения (дополнительное охлаждение необходимо при подаче тока в 2 A на каждую обмотку), ниже приведены ключевые особенности драйвера:

|

|

|

· Простой интерфейс управления шагом и направлением вращения электродвигателя

· Пять различных разрешений перемещения: полный шаг, 1/2-шага, 1/4-шага, 1/8-шага, 1/16-шага

· Регулируемый контроль тока с помощью потенциометра, позволит установить максимальный выходной ток. Это даёт возможность использовать напряжение выше допустимого диапазона для достижения более высокой угловой скорости шага двигателя

· Интеллектуальное управление автоматически выбирает режим регулировки затухания тока (медленный и быстрый режимы)

· Защитное отключение при перегреве и перегрузке по току, а также блокировка питания при пониженном напряжении

· Защита от короткого замыкания на землю, защита от замыкания в нагрузке

Также в проекте использовался CNC Shield v3.0 – это плата расширения для Arduino UNO созданная для изготовления ЧПУ станков и 3D-принтеров. Плата расширения может работать с драйверами двигателей A4988 или DRV8825 при помощи прошивки GRBL

CNC Shield имеет четыре слота, для подключения четырех драйверов двигателей. Слоты, обозначенные желтым цветом, отвечают за оси X, Y, Z, красный слот за ось A. Ось A может дублировать одну из осей X, Y, Z с помощью дополнительного двигателя и драйвера. То есть входной сигнал приходит одинаковый, а драйверы и шаговые двигатели разные, но двигаются одинаково.

|

|

|

Также на плате CNC Shield есть контакты для подключения:

· Аварийной кнопки остановки (E-STOP);

· Кнопка паузы (Hold);

· Кнопка продолжения (Resume);

· Кнопка возвращения на исходную позицию (Abort);

· Включения шпинделя (SpnEn);

· Направления шпинделя (SpnDir);

· Включения подачи охлаждения (CoolEn).

Принцип работы следующий: в Arduino зашивается готовая прошивка (GRBL). Все настройки производятся в консоли ПО (Universal-G-Code-Sender).

Прошивка (GRBL) внутри контролера обменивается информацией с ПК при помощи G-кодов. ПК из программы управления (Universal-G-Code-Sender) , через USB порт ПК посылает на COM порт ARDUINO строчки с GCODE формата G91 G1 X10 Y10 F3000. Шаговые двигатели вращаются.

Проект был выполнен для создания на его базе станка с ЧПУ.

Материал поступил в редколлегию 17.04.2017

УДК 62-229.211

В.В. Чирков

Научный руководитель: доцент кафедры «Автоматизированные технологические системы», к.т.н., О.Н. Крахмалева

|

|

|

vadimc75@gmail.com

РАЗРАБОТКА ПНЕВМО-ЗАХВАТНОГО УСТРОЙСТВА

ПРОМЫШЛЕННОГО РОБОТА KUKA КR6 AGILUS

Объект исследования: промышленный робот KUKA КR6 AGILUS

Результаты, полученные лично автором: Разработана конструкция пневмо-захватного устройства и подобранно оборудование для промышленного робота KUKA КR6 AGILUS

Задача работы заключается в оснащение и подготовке промышленного робота KUKA KR6, для манипуляции цилиндрическими телами диаметром 5-10 мм. Необходимо подобрать пневмо-захватное устройство, разработать захватные губки, найти способа присоединения пневмо-захватного устройства к фланцу робота, оснастить робот компрессором.

Промышленные роботы предназначены для выполнения различных технологических операций и манипулирования объектами производства. От типа и характеристик дополнительного оборудования, такого как захватное устройство, захватные губки, сварочное оборудование и т.д. зависит функциональность промышленного робота и разнообразие объектов, с которыми он может взаимодействовать. Часто для выполнения каких-либо операций возникает необходимость разработки пневмо-захватного устройства и подбора специализированного оборудования.

|

|

|

В самом начале необходимо подобрать пневмо-захватное устройство

так как от него зависят те требования, которые будут предъявляться к остальному оборудованию. Захватное устройство представляет собой важный элемент промышленного робота. Для выполнения нашей задачи были рассмотрены пневмо-захватные устройства различных фирм, табл. 1, и был проведен сравнительный анализ их характеристик. В итоге был остановлен выбор на пневмозахватном устройстве фирмы PNEUMAX.

Таблица 1

Характеристики пневмозахватных устройств

| FESTO HGPL | Robohand G110 | Pneumax 6311 | |

| Общее номинальное усилие сжатия | 200 Н | 104 Н | 60 Н |

| Рабочее давление | 3…8 Bar | 3…7 Bar | 1…6 Bar |

| Ход одной губки | 40 мм | 15 мм | 15 мм |

| Диаметр поршня | 14 мм | 11 мм | 16 мм |

| Рабочая температура | +5…+60 ºC | -35…+80 ºC | -5…+70 ºC |

| Вес | 0,58 кг | 0,17 кг | 0,6 кг |

Для выполнения нашей задачи по характеристикам подходят все рассмотренные варианты, поэтому выбор делается в пользу самого доступного.

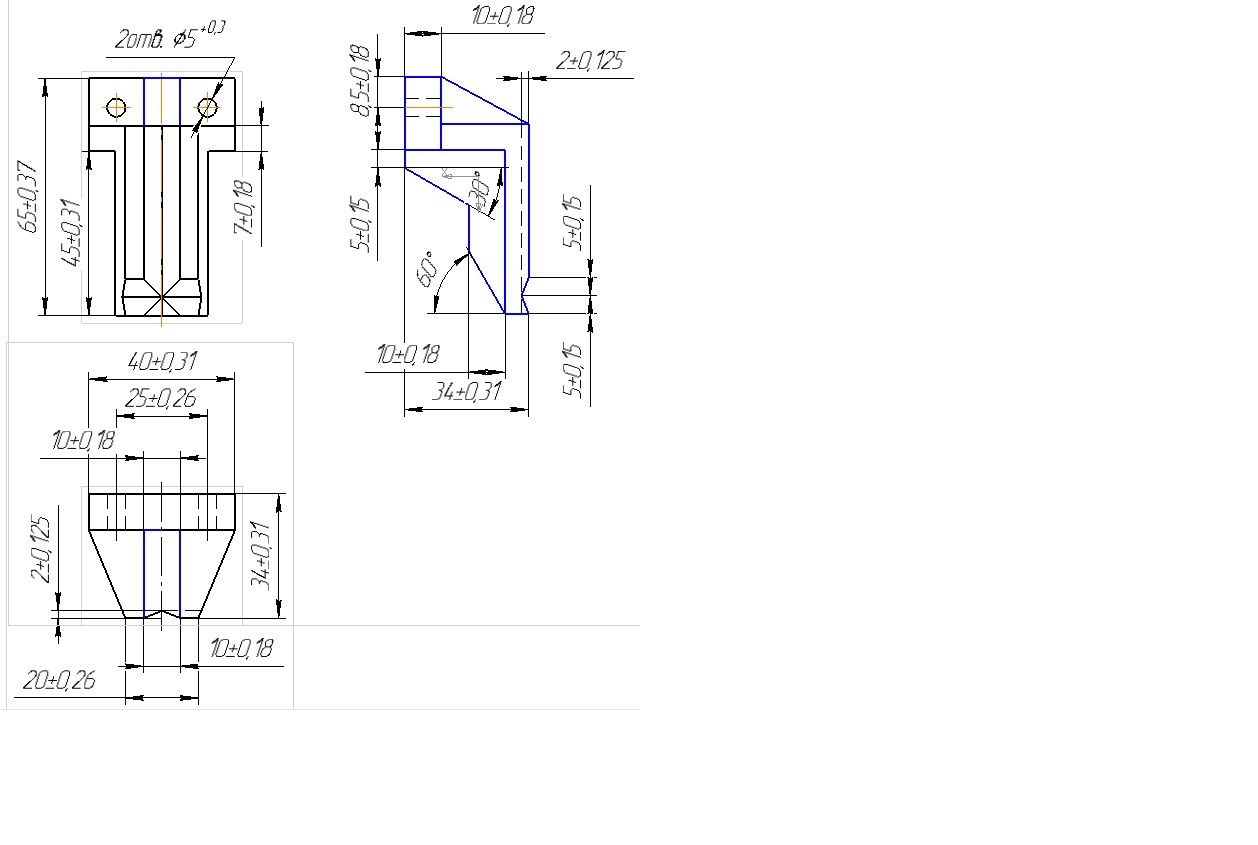

Следующим шагом стала работа по разработке захватных губок, рис. 1. От особенностей и геометрии манипулируемых объектов зависят параметры и геометрия губок.

В нашем случае это цилиндрические предметы диаметром 5-10 мм.

В нашем случае это цилиндрические предметы диаметром 5-10 мм.

Был проведен расчет необходимых размеров требуемых губок и канавок на рабочей поверхности для избегания проскальзывания деталей.

Предусмотрена возможность как вертикального, так и горизонтального положения детали. Была разработана 3-D модель захватных губок в системе трехмерного моделирования КОМПАС. Далее губки были распечатаны с использованием технологии 3-D печати.

| Рис. 1 Чертёж губок с ребрами жесткости |

Эта проблема была решена добавлением дополнительных ребер жесткости и переработкой модели губок.

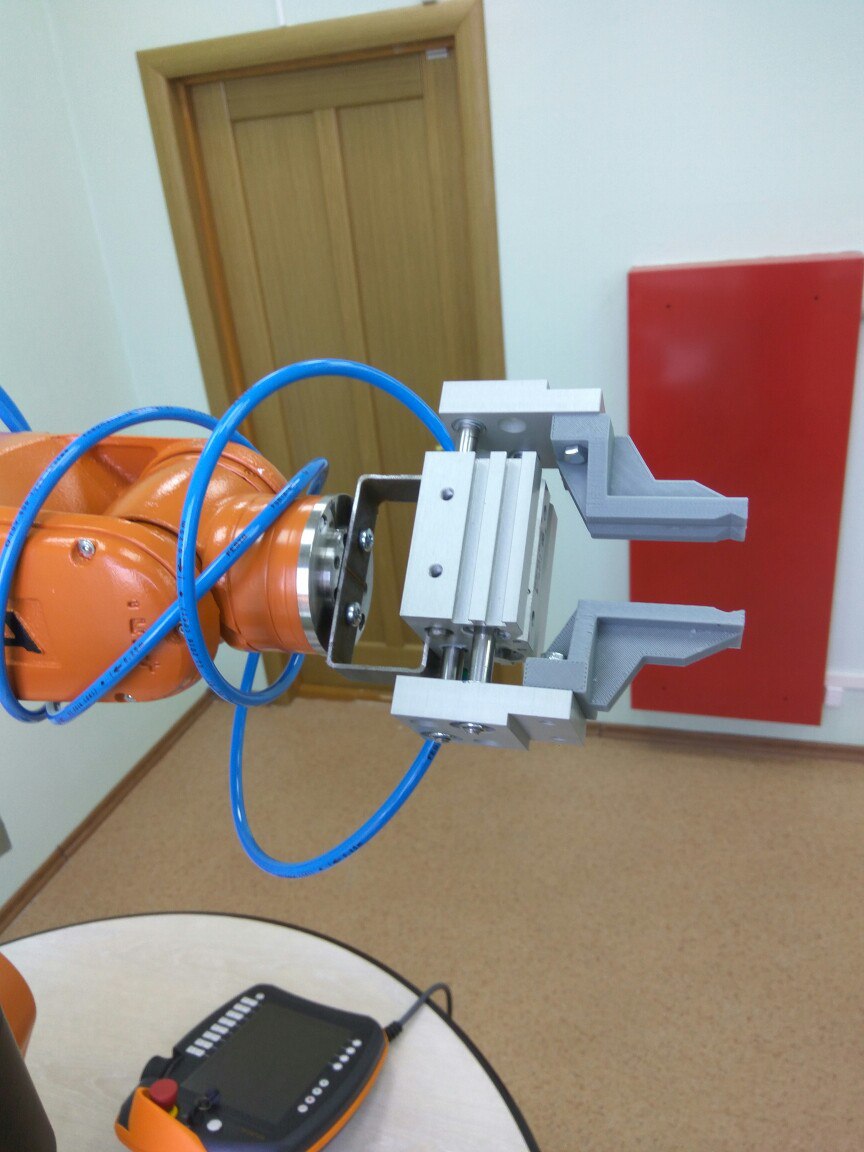

Для крепления пневмо-захватного устройства к фланцу робота был рассмотрен вариант разработки переходного устройства, но выбор был сделан в пользу более простого и дешёвого способа. Переходное устройство было сделано из прямоугольного профиля, рис. 2, к которому все крепилось.

Для крепления пневмо-захватного устройства к фланцу робота был рассмотрен вариант разработки переходного устройства, но выбор был сделан в пользу более простого и дешёвого способа. Переходное устройство было сделано из прямоугольного профиля, рис. 2, к которому все крепилось.

| Рис. 2 Захватное устройство на фланце робота |

В конечном итоге все оборудование было подключено, приведено в рабочее состояние и откалибровано. Была написана управляющая программа, и робот опробован в решении задач манипулировании цилиндрическими телами диаметром 5-10 мм.

Материал поступил в редколлегию 26.04.2017

УДК 621.865.8

Д.С. Чудов

Научный руководитель: профессор кафедры «Автоматизированные технологические системы», д.т.н., Д.И.Петрешин

chudovDS@yandex.ru

Дата добавления: 2018-10-27; просмотров: 196; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!