Фреттингостойкость различных материалов и методы защиты от коррозии

Приведем некоторые фреттингостойкие сочетания материалов пар трения:

чугун по чугуну со смазкой дисульфидом молибдена;

чугун по нержавеющей стали со смазкой дисульфидом молибдена;

закаленная инструментальная сталь по инструментальной стали;

опескоструенная сталь со свинцовым покрытием по стали;

сталь по стали с нейлоновой прокладкой толщиной 1,6 мм;

свинец по стали;

сталь с фосфатным покрытием по стали;

серебряное покрытие по стали;

серебряное покрытие по алюминию.

Очень низкой фреттингостойкостью обладает алюминий и его сплавы в паре трения практически с любым материалом - никелем, хромом, магнием, цинком.

Защита от фреттинг-коррозии, конструктивно-технологические методы защиты от фреттинг-коррозии:

увеличение натяга в случае прессовых посадок;

создание дополнительных демпфирующих устройств для гашения вибрации в соединениях;

улучшение системы подвода смазки;

снижение концентрации напряжений;

повышение точности изготовления, уменьшение искажений геометрической формы поверхностей;

применение сферических посадочных поверхностей вместо цилиндрических;

замена подшипников скольжения подшипниками качения;

плотная пригонка шпонок;

упрочнение контактирующих поверхностей (химическая и химико- термическая обработка, пластическое деформирование).

Методы защиты от процессов изнашивания:

применение материалов и их сочетаний, устойчивых к фреттинг-коррозии;

|

|

|

применение жидких, пластичных и твердых смазочных материалов;

механическое, термическое и химико-термическое упрочнение поверхностей;

гальваническое покрытие поверхностей;

нанесение на поверхности полимерных пленок и покрытий;

введение анодных ингибиторов в коррозионную среду для снижения ее активности.

СМАЗЫВАНИЕ ДЕТАЛЕЙ МАШИН

Виды смазки

Применение смазочных материалов для уменьшения силы трения известно с глубокой древности. На смену применяемым веками органическим, главным образом растительным, маслам в конце XIX века пришли минеральные (нефтяные) масла.

По мере развития науки и техники нефтяные масла совершенствовались; затем появились синтетические смазочные материалы, твердые и, наконец, самосмазывающиеся материалы.

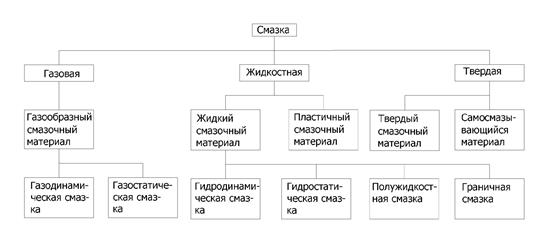

В настоящее время в зависимости от физического состояния смазочного материала различают газовую, жидкостную и твердую смазку (рис.19).

Рисунок 19 - Виды смазки и смазочных материалов

По типу разделения поверхностей трения смазочным слоем различают следующие виды смазки:

Гидродинамическая (газодинамическая) смазка - жидкостная (газовая) смазка, при которой полное разделение поверхностей трения осуществляется в результате давления, самовозникающего в слое жидкости (газа) при относительном движении поверхностей.

|

|

|

Гидростатическая (газостатическая) смазка - жидкостная (газовая) смазка, при которой полное разделение поверхностей трения деталей, находящихся в относительном движении или покое, осуществляется в результате поступления жидкости (газа) в зазор между поверхностями трения под внешним давлением.

Граничная смазка - смазка, при которой трение и износ между поверхностями, находящимися в относительном движении, определяются свойствами поверхностей и свойствами смазочного материала, отличными от объемных.

Полужидкостная смазка - смазка, при которой частично осуществляется жидкостная смазка.

Механизм смазочного действия при граничной смазке

Механизм действия граничной смазки достаточно сложен, так как при малой толщине слоя смазочный материал теряет свои объемные свойства, в частности, подвижность, под влиянием молекулярного поля твердого тела. Кроме того, смазочный материал, вступая в физическое и химическое взаимодействие с поверхностями трения, резко изменяет свойства этих поверхностей.

|

|

|

Согласно молекулярно-механической теории трения эффективность смазочного действия обусловлена двумя явлениями: во-первых, смазка понижает силы адгезионного взаимодействия поверхностей трения (уменьшает молекулярную составляющую коэффициента трения fм); во-вторых, снижает сопротивление упругому или пластическому оттеснению (уменьшает механическую составляющую коэффициента трения fд). С точки зрения фрикционных связей применение смазочного материала способствует сохранению условий внешнего трения, созданию

положительного градиента механических свойств  , так как прочность пленяйки (смазочного слоя) меньше прочности основного материала. Смазочная пленка уменьшает фрикционные параметры, от которых зависит величина касательных напряжений, возникающих в результате межмолекулярного взаимодействия.

, так как прочность пленяйки (смазочного слоя) меньше прочности основного материала. Смазочная пленка уменьшает фрикционные параметры, от которых зависит величина касательных напряжений, возникающих в результате межмолекулярного взаимодействия.

Дата добавления: 2018-09-22; просмотров: 310; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!