ТЕХНОЛОГИЧЕСКИЕ СПОСОБЫ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛЕЙ

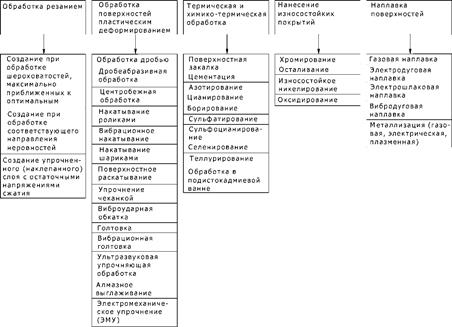

Технологические способы повышения долговечности трущихся деталей приведены на рисунке 15.

Рисунок 15 - Технологические способы улучшения условий трения

Пластическое деформирование, термическая, химико-термическая и химическая обработка поверхностей, гальванического покрытия, металлизация напылением, наплавка, электроупрочнение и т.д. относятся к технологическим способам улучшения условий трения

Обработка резанием

При обработке резанием обеспечивается требуемая шероховатость поверхности, на 20.30 % увеличивается твердость обработанной поверхности за счет образования упрочненного слоя глубиной 0,05.0,5 мм, в поверхностном слое - остаточные напряжения сжатия 3.7 МПа положительно влияют на износ.

На величину шероховатости влияют следующие технологические показатели процесса резания:

Скорость резания - чем больше, тем больше шероховатость и далее снижается, увеличивается толщина наклонного слоя, но при больших скоростях - разупрочнение (200.600 н/мин), снижение наклона.

Подача - с увеличением подачи увеличивается глубина наклепа, увеличивается шероховатость.

Глубина резания - мало влияет.

Пластическое деформирование

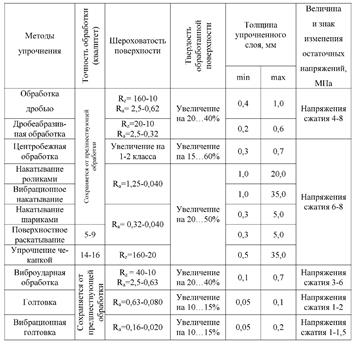

Технологические особенности поверхностного пластического деформирования различными методами приведены в таблице 2.

Таблица 2

Термическая и химико-термическая обработка

|

|

|

Из возможных видов химико-термической обработки поверхности наиболее распространены следующие:

Цементация - насыщение углерода поверхностного слоя малоуглеродистых (до 0,3%С) сталей. Поверхность твердая, сердцевина мягкая, tслоя = 0,2 .0,3м, скорость 0,08.0,1 мм/час. При этом всегда применяется закалка, газы с содержанием СО2, С. Жидкость SiC, NaCN = 9000С.

Азотирование - насыщение азотом стали и титана. Температура процесса Та - 520-5600, используются нитриды азота, скорость насыщения 0,01 мм/час, для завершения процесса надо 60.70 часов, образуется слой толщиной 0,6.0,7 мм. Твердость HRС = 56 .58, износостойкость увеличивается в 8.20 раз.

Цианирование - одновременно используются азот и углерод (530.6500С - низкотемпературное, 800.9300С - высокотемпературное).

В качестве термообработки применяется поверхностная закалка:

а) пламенная ПЗ - нагрев шлаком, газом и кислородом, керосин-кислород. Охлаждение - вода, эмульсия, воздух;

б) поверхностная закалка с контактным нагревом тока от понижающего трансформатора (сварочного). В контакте - тепло, охлаждение водой, эмульсией (25.600°С). Есть незакаленный слой 0,05.0,2 мм, удаляется шлифованием (рельсы, колеса, шейки валов и т.д.);

в) ТВЧ-закалка - индуктор с охлаждением. ТВЧ-ТПЧ;

|

|

|

г) закалка с нагревом в электролите (раствор кальцинированной соды подключают к «+», а деталь - к «-»): деталь быстро нагревается - стержни клапанов, штифты, торцы винтов.

К химическим видам обработки поверхности относятся:

Химическое никелирование - покрытие поверхности сплавом никеля и фосфора, выделение металлов из водных растворов из солей с помощью химических препаратов - восстановителей. Подвергают сталь, чугун, бронзы, алюминий и его сплавы. Температура ванны до 950С. При нагреве до 3000С образуется соединение Ni3P - защитное (δ = 0,1 мм). Термостойкое (до 600 0С).

Оксидирование - образуется искусственная оксидная пленка Fe3O4, толщина до 3 мкм - предупреждает заедание. Ведется в ваннах щелочных и кислых при t раствора 138....165 0С.

Фосфатирование - образование пленки нерастворимых фосфатных солей (в ванне до 900С) либо в струе. Пленка имеет толщину 2.50 мкм, жаростойка до 6000С, хороша для приработки.

Сульфидирование - обогащение слоев стальных изделий серой. Ведут в жидкой, твердой или газообразной среде при tра от 1500С до 9500С, образуется FeS и FeS2. Глубина слоя до 0,04 мм. Ускоряется приработка, активизируется действие смазки, шероховатости доводятся до Rа= 0,32...0,04 мкм.

Обработка паром - при t = 800...600°С, давление 0,1 МПа с выдержкой 1-2 часа - инструмент из быстрорежущей стали. Образуется окисная пленка, увеличивается износостойкость, проявляется эффект приработки.

Дата добавления: 2018-09-22; просмотров: 565; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!