МЕТОДИКА ПОДБОРА МАТЕРИАЛОВ ПАР ТРЕНИЯ

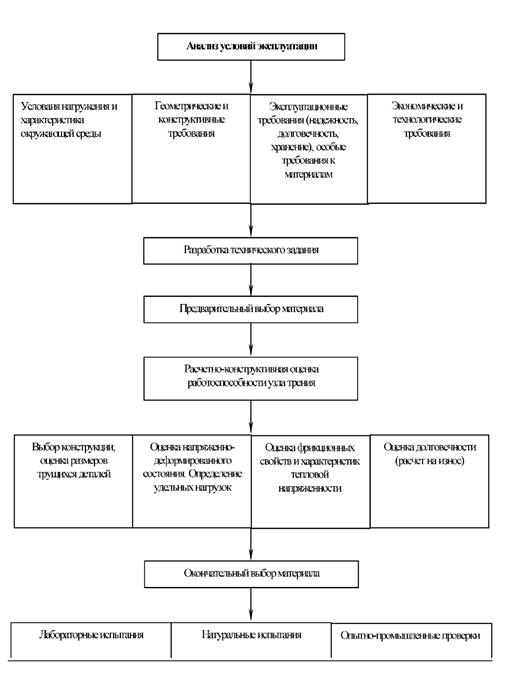

Триботехника к настоящему времени накопила большой опыт, позволяющий сформулировать общие принципы и методику подбора материалов для пар трения. На рисунке 13 представлена схема выбора материала для трущихся деталей.

Рассмотрим подробнее отдельные этапы этой методики.

Анализ условий эксплуатации:

Условия нагружения и характеристика окружающей среды:

нагрузка и место ее приложения;

частота вращения (скорость скольжения);

режим нагружения (статический, динамический и т. д.);

ускорение;

атмосферные условия (влажность и т. д.);

температура;

вид рабочей среды и ее концентрация;

электрические воздействия;

возможность попадания инородных частиц (абразив и т.д.).

Рисунок 13 - Схема выбора материала для трущихся

Геометрические и конструктивные требования:

габариты узла;

требуемая точность;

особые требования к конструкции узла (взаимодействие с другими узлами и т.д.).

Эксплуатационные требования:

показатели надежности;

срок службы;

необходимость и возможность контроля за работой узла;

энергоемкость;

коэффициент трения;

шум;

демпфирование;

токсичность;

ионизирующие излучения;

газовыделение;

условия хранения.

Экономические и технологические требования:

объем производства;

стоимость готового изделия;

затраты энергии на производство;

производительность оборудования;

масса изделия;

внешний вид и отделка;

|

|

|

другие сведения.

На основе анализа условий эксплуатации составляется техническое задание на проектирование узла трения (детали).

Предварительный выбор материалов

Вначале выбирают группу материалов (черные металлы, баббиты, бронзы, полимеры и т.д.), наиболее подходящую для изготовления деталей узла трения. Затем с учетом справочных данных производят предварительный отбор материала для каждой из деталей узла трения.

Расчетно-конструктивная оценка работоспособности узла трения

Прежде всего, определяют оптимальные габариты узла трения и его конструкцию. Важным элементом геометрического расчета является установление зазоров в сопряжениях. Следует помнить, что повышенные требования к точности связаны с опасностью заклинивания при нагреве. Далее определяют нагрузочную способность детали (рассчитывают на прочность и деформацию), а затем оценивают фрикционные характеристики сопряжения (рассчитывают коэффициенты трения, определяют тепловую напряженность). И в последнюю очередь производят проверку узла трения на долговечность (рассчитывают интенсивность изнашивания). По результатам расчетов ведется конструктивная корректировка и доработка узла трения.

|

|

|

Окончательный выбор материала

Отобранные в результате предварительных оценок и расчетов материалы деталей пары трения необходимо экспериментально исследовать. Вначале проводят лабораторную оценку материалов на образцах, основывающуюся на применении по возможности стандартизированных методик и оборудования, выборе схем взаимодействия образцов и режимов трения, близких к эксплуатационным, в соответствии с методами моделирования. Следующий этап - испытание натурных образцов в условиях, наиболее близко имитирующих эксплуатационные. На основании испытаний натурных образцов решается вопрос о проведении опытно- промышленной проверки.

Опытно-промышленная проверка служит основным критерием окончательного выбора материала для деталей узла трения.

КОНСТРУКТИВНЫЕ СПОСОБЫ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ДЕТАЛИ

Прямая пара трения: пластическая деформация препятствует нормальной работе пары, возрастает сила трения. Пара быстро выходит из строя.

Обратная пара трения: при перегрузке пластическая деформация не препятствует работе пары (эксперимент - заедание в обратной паре при нагрузках в 15 раз больше, чем в прямой).

При конструировании пар эти особенности учитываются (рис.14).

|

|

|

Рисунок 14 - Конструктивные способы улучшения условий трения

К числу наиболее эффективных конструктивных способов улучшения условий трения можно отнести следующие:

снижение контактной нагруженности;

устранение возможности схватывания поверхностей;

замена сухого трения граничным, граничного трения - режимом гидродинамического или гидростатического трения;

уменьшение работы трения;

улучшение температурного режима трения;

защита узлов трения от абразивных частиц;

защита узлов трения от химических агентов внешней среды.

Защита узлов трения от абразивных частиц осуществляется с помощью различных систем масляных и воздушных фильтров, которые обеспечивают очистку масла и воздуха, поступающих к поверхностям трения.

Один из конструкторских способов повышения износостойкости узлов трения - применение герметизирующих устройств. Герметизирующее устройство (ГУ) - совокупность деталей, образующих конструкцию, предназначенную для герметизации узла трения (предотвращения утечки смазки и защиты от проникновения извне абразивных частиц).

Герметизирующие устройства делятся на подвижные и неподвижные, контактные и бесконтактные: манжеты, торцевые уплотнения, поршневые кольца, набивочные (сальниковые) уплотнения, лабиринтовые уплотнения, прокладочные герметизаторы различных типов и др.

|

|

|

На работоспособность любого ГУ оказывают влияние многочисленные и разнообразные по своей природе факторы, которые часто взаимосвязаны между собой.

Так, на работоспособность герметизирующих устройств влияют:

режим работы (ресурс, температура, нагрузка, скорость скольжения, условия хранения и транспортировки, наличие вибраций конструкции, пульсаций рабочих параметров и др.);

свойства герметизируемой среды;

свойства материалов сопряженных деталей и их покрытий;

технология изготовления и сборки уплотнений (способ и характер обработки поверхностей, точность изготовления и т.д.).

Дата добавления: 2018-09-22; просмотров: 805; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!