Раздел 2. Технология газовой сварки

Режимы газовой сварки

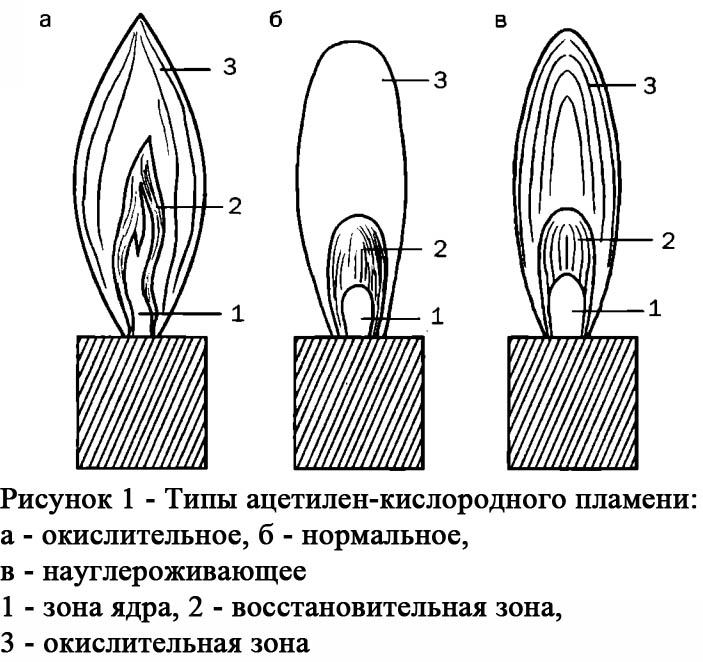

1.Выбор пламени.

Для стали Ст2сп мы выбираем нормальное пламя при котором соотношения VO2:VC2H2=1,1-1,2.

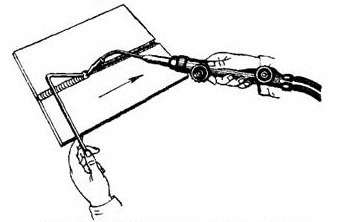

Для сварки конструкции «Кронштеин» выполненной из стали Ст2сп и толщиной листов 10мм,применяю правый способ сварки, Пламя направлено, на наплавленный металл.

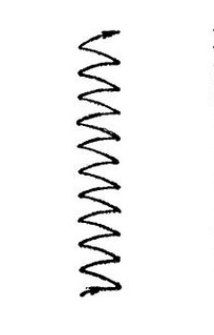

При правом способе горелку перемещают слева на право, а присадочная проволока перемещается. Пламя направляют на уже сваренный участок шва. Мундштуком производят незначительные колебания. При сварке листов толщиной менее 8мм мундштук перемещают вдоль оси шва без колебаний. Конец проволоки держат погруженным в сварочную ванну и спиралеобразными движениями перемещают жидкий метал для облегчения удаления окислов и шлаков. Правый способ используют при толщинах металла более 5 мм с разделкой кромок. Тепло пламени рассеивается меньше, чем при левом способе.

3.Расход ацетилена (мощность пламени).

Расход С2H2 определяется по формуле:

VC2H2= k*S,

где k – коэффициент пропорциональности.

S — толщина металла

При правом способе сваркиk=( 120-150 )дм3/ч*мм

Подставив известные данные, мы получаем:

VC2H2=150 х10= 1500 дм3/ч

Таким образом расход ацетилена при сварке детали Уголок получается 1200 дм3/ч

4.Расход кислорода.

Так как используется нормальное пламя, расход кислорода находим из формулы:

VO2/VC2H2=1,1;1,2

Исходя из этогоVO2=1,2*VC2H2

Подставим известные данные:

VO2=1500 дм3/ч *1,2=1800 дм3/ч

|

|

|

Получаем расход кислорода равный 1800 дм3/ч

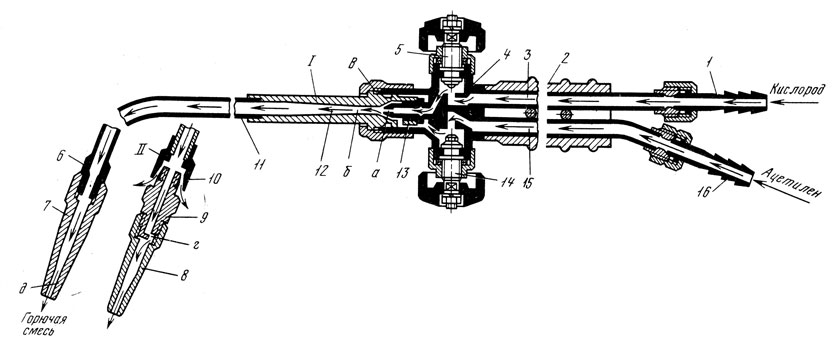

5.Выбор горелки и наконечника.

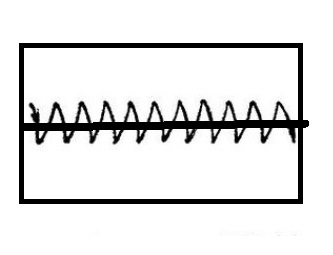

Для выполнения газовой сварки изделия «Уголок» выбираем инжекторную горелку ГС-3

Устройство инжекторной горелки: 1, 16 - кислородный и ацетиленовый ниппели, 2 - рукоятка, 3, 15 - кислородная и ацетиленовая трубки, 4 - корпус, 5, 14 - кислородный и ацетиленовый вентили, 6 - ниппель наконечника, 7 - мундштук, 8 - мундштук для пропан-бутан-кислородной смеси, 9 - штуцер, 10 - подогреватель, 11 - трубка горючей смеси, 12 - смесительная камера, 13 - инжектор; а, б - диаметры выходного канала инжектора смесительной камеры, в - размер зазора между инжектором и смесительной камерой, г - боковые отверстия в штуцере 9 для нагрева смеси, д - диаметр отверстия мундштука

Исходя из толщины свариваемого металла выбираем наконечник №5

| Параметр | Толщина свариваемого металла,мм | Расход С2H2, дм3/ч | Расход O2, дм3/ч | Давление O2, кгс/см2 | Давление C2H2, кгс/см2 |

| Значение | 7 – 11 | 660 – 1100 | 740 – 1200 | 2 – 4 | Не ниже 0,0 |

Светофильтры подбираются в зависимости от расхода ацетилена на толщину металла, ацетилен = 110л/ч х 10мм =1100л мм/ч, при сварке буду ипользовать светофильтр обозначением С-4.

| Обозначение светофильтра | Расход ацетилена при сварке, л/ч |

| С-1 | Не более 70 |

| С-2 | 70-200 |

| С-3 | 200-800 |

| С-4 | Не менее 800 |

|

|

|

7)Выбор сварочной проволоки.

Все детали изделия «Кронштейн» выполнены из стали Ст2сп. Для сварки подбираем проволоку для обеспечения химического состава и механических свойств с основным и наплавленным металлом. Подходит сварочная проволока 4,0Св-08-4,0Св-08 ГОСТ 2246-70

Св Сварочная проволока

4,0- диаметром 4 мм

При использовании данной проволоки мы получаем следующий химический состав наплавленного металла ( в процентах,%):

| Марка проволоки | Углерод | Кремний | Марганец | Хром | Никель | Сера | Фосфор |

| Св-08 | Не более 0,10 | Не более 0,03 | Не более 0,60 | Не более 0,10 | Не более 0,25 | 0,020 | 0,020 |

Диаметр сварочной проволоки при правом способе сварки выбирается по формуле:

Dсв.=0,5*Sмет,

где Sмет — толщина металла, или толщина одного слоя.

Подставляем данные и получаем:

dп=0,5*10=5мм.

8)Скорость сварки

Скорость сварки вычисляется по формуле Vсв=S*A, где Vсв- скорость сварки,

S — толщина металла,

А — коэффициент.

|

|

|

Vсв= 10*12 = 120 м/ч.

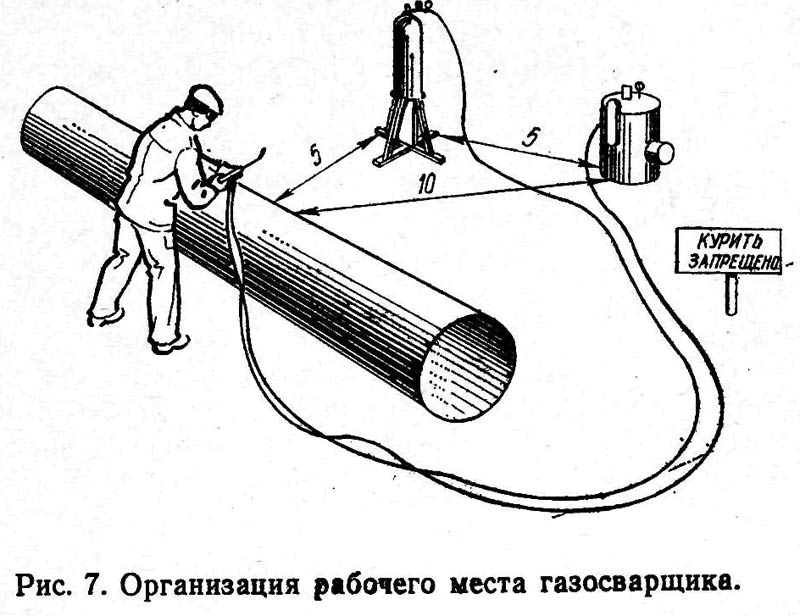

9) Пост для газовой сварки

10) Техника сварки.

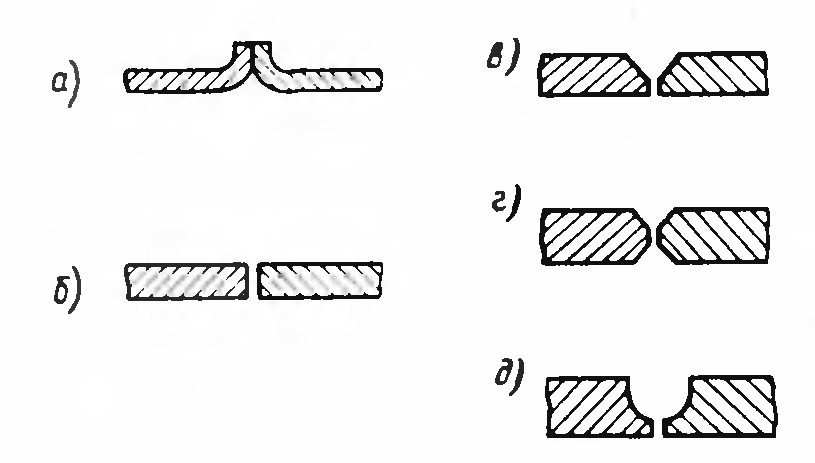

Для нашего стыкового соединения выбираем разделку с односторонним симетричным скосом кромок (в);

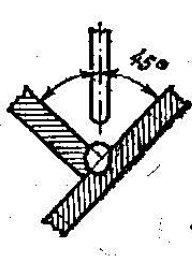

Изначально ставим зажженную горелку перпендикулярно к металлу на расстоянии двух длин ядра. После нагрева металла наклонить горелку поуглом 60o, так как Sмет= 10 мм и поместить в зону горения сварочную проволоку, чтобы угол между горелкой и проволокой был около 90о.

Сварка стыкового соединения производится в горизонтальном положении колебательными движениями (елочкой)

Угловое и тавровое соединения выполняем при повороте детали. Выбрав положение нижнее « в лодочку».

Швы выполняются колебательными движениями для полного заполнения ванн.

11. Расчет потребного количества баллонов

Условия: Продолжительность смены 8 часов, коэффициент загрузки 50%. Баллоны заполнены полностью. Баллоны стандартные.

Дано: VC2H2=1000 л/ч; t=8ч; VO2=1200 л/ч; k=50%

1) Определим количество газа в полных баллонах

O2=40 дм3*150 атм= 6000 литров

С2H2 Масса полного баллона — 89 килограмм

Масса порожнего баллона — 83 килограмма

|

|

|

Плотность С2H2 – 1,09 кг/м3

Тогда количество ацетилена в баллоне равно = (89-83) кг *1,09 кг/м3= 5500 литров

2)Найдем длину рабочего времени в смену

Tраб=t*k, где t – время всей смены

k – коэффициент загрузки

Tраб=8ч*50%=4ч

3)Найдем сколько газа уходит за одну смену

Vсмена=V*tраб, где V-расход газа за 1 час

tраб- длина рабочего времени смены

Vсмена С2H2=1000 л/ч * 4ч= 4000л

Vсмена O2=1200 л/ч * 4ч= 4800 л

4) Найдем на сколько смен хватит одного баллона

С2H2: 5500л/4000л= 1,375

O2: 6000л/4800л=1,25

Ответ: Без учета остаточного давления, баллона кислорода хватит на 1.25 смены, а баллона ацетилена на 1,375 смены.

Контоль сварных швов.

Перед осмотром сварной шов и прилегающую к нему поверхность металла шириной 20 + 20 мм очищают от окалины, брызг и загрязнений. Размеры сварного шва и дефектных участков определяют измерительным инструментом и универсальными шаблонами сварщика УШС-2 и УШС-3. Границы трещин выявляют путем засверливания, подрубки металла зубилом, шлифовки дефектного участка и последующего травления. При нагреве металла до вишнево-красного цвета трещины обнаруживаются в виде темных зигзагообразных линий. В случаях, когда необходима термическая обработка сварных стыков, внешний осмотр и измерения следует производить до и после термообработки.

Дата добавления: 2018-08-06; просмотров: 637; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!