Раздел 1. Подготовка металла к сварке.

Бюджетное профессиональное образовательное учреждение

Удмуртской Республики

«Глазовский политехнический колледж»

Отделение по программам подготовки квалифицированных рабочих (служащих)

Присваиваемая квалификация: Газорезчик, Газосварщик

Тема: Разработать техпроцесс газовой резки и сварки изделия «Бункер».

Присваиваемая квалификация: Электрогазосварщик, Электросварщик ручной сварки

Тема: Разработать техпроцесс ручной дуговой сварки штучными электродами изделия «Бункер»

Присваиваемая квалификация: Электросварщик на автоматических и полуавтоматических машинах

Тема: Разработать техпроцесс механизированной сварки порошковой проволокой изделия «Бункер».

Письменная экзаменационная работа

Профессия 15.01.05 Сварщик (электросварочные и газосварочные работы)

Выполнил студент _________________/ Ермолаев И.А. /

группы № 39

Руководитель _________________/Повышев В. А. /

преподаватель общепрофессиональных дисциплин и профессиональных модулей

2018

Содержание.

1.Введение.

2.Техническое задание.

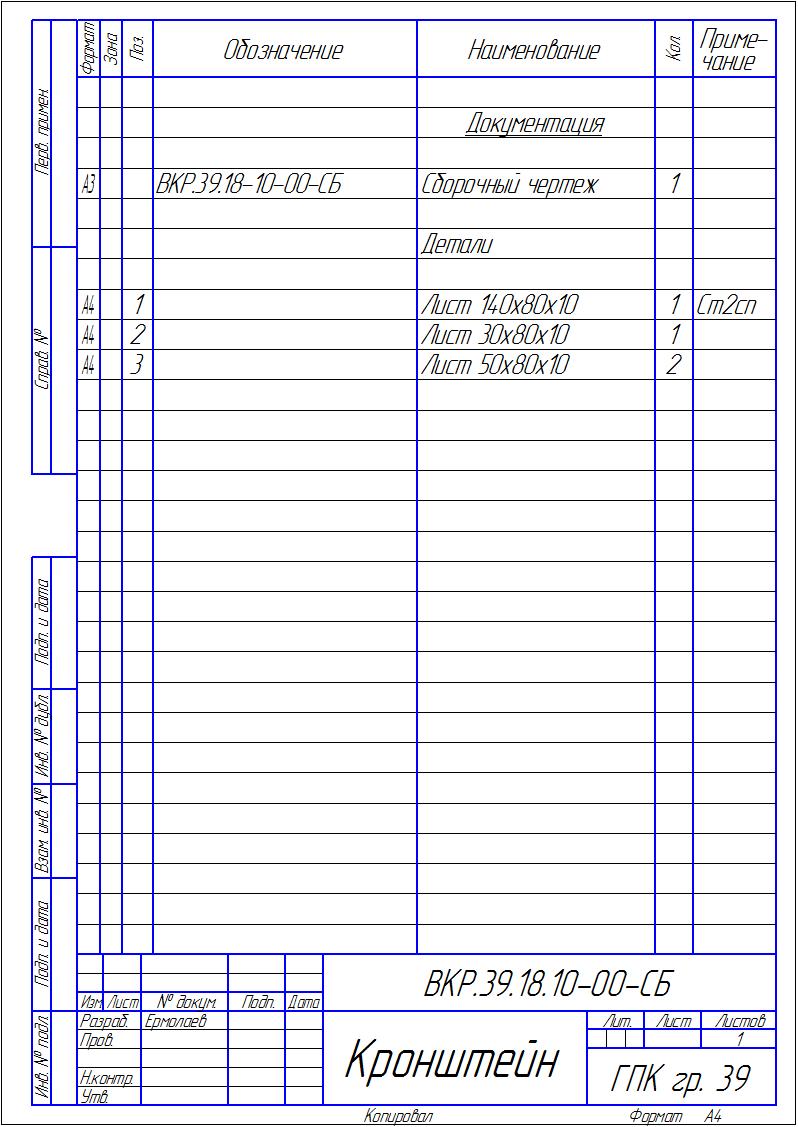

2.1. Чертеж. Спецификация.

2.2. Тип производства.

2.3. Эксплутационные требования.

|

|

|

Раздел первый.

Подготовка металла к сварке.

3. Характеристика сварных швов.

4. Характеристика материала изделия.

5. Заготовительные работы.

5.1. Очистка, правка, разметка.

5.2. Резка металла.

5.3. Сборка изделия.

Раздел второй.

Технология газовой сварки.

6. Расчет режимов газовой сварки.

7. Выбор сварочной горелки.

8. Техника газовой сварки.

9. Организации сварочного поста для газовой сварки.

Раздел третий.

Технология ручной дуговой сварки штучными электродами.

10. Характеристика металла изделия.

11. Расчет режима сварки, принадлежностей и инструмента.

12. Выбор электродов.

13. Выбор источника питания, принадлежностей и инструмента.

14. Техника сварки.

15. Организации сварочного поста ручной дуговой сварки.

Раздел четвертый.

Технологии полуавтоматической сварки.

16. Характеристика материала изделия.

17. Выбор сварочных материалов и режима сварки.

18. Техника сварки.

19. Организации сварочного поста для полуавтоматической сварки.

20. Безопасные условия труда при выполнении сварочных работ.

21. Литература.

Введение.

Сварка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого.

|

|

|

Первые способы сварки возникли у истоков цивилизации — с началом использования и обработки металлов. Изготовление металлических изделий было распространено в местах залегания железных руд и руд цветных металлов.

Первым сварочным процессом была сварка ковкой. Необходимость ремонта, выпуска более совершенных изделий приводила к необходимости разработки и совершенствованию металлургических и сварочных процессов.

Сварка с использованием электричества для нагрева металла появилась с открытием электричества, электрической дуги.

В 1802 году русский учёный Василий Петров обнаружил явление электрической дуги и опубликовал сведения о проведённых с дугой экспериментах.

В 1881—1882 годах изобретатели Н.Н.Бенардос и Н.Г.Славянов, работая независимо друг от друга, разработали способ соединения металлических деталей с использованием сварки.

В 1905 году русский учёный В.Ф.Миткевич предложил использовать электрическую дугу, возбуждаемую трёхфазным током, для проведения сварки. В 1919 году сварка с использованием переменного тока была изобретена C. J. Holslag

|

|

|

В XIX веке сварочные процессы усовершенствовали учёные Элиу Томсон, Эдмунд Дэви и др. В СССР в XX веке проблемами сварки занимались Е.О.Патон, Б.Е.Патон, Г.А.Николаев. Советские учёные первыми изучили проблемы и особенности сварки в невесомости и применили сварку в космосе. Первую в мире сварку в условиях глубокого вакуума в космосе провели 16 октября 1969 года на корабле «Союз-6» космонавты Георгий Степанович Шонин и Валерий Николаевич Кубасов.

В России вопросами сварки и подготовкой специалистов по сварке занимаются учебные институты: МГТУ им. Н.Э.Баумана (кафедра «Технологии сварки и диагностики»), МГИУ (Кафедра оборудования и технологии сварочного производства), УПИ, ЧИМЭСХ, ЛГАУ и др. Выпускается научная литература и журналы по сварке.

Сварка в космосе впервые проводилась на советском космическом аппарате. С начала 60-х годов по инициативе С.П.Королёва проводились исследования по выполнению сварки в космосе. В невесомости поведение жидкостей определяется в основном силами поверхностного натяжения. Отработка сварки в космосе необходима для проведения ремонтных работ космических аппаратов, возможности сборки и монтажа металлоконструкций аппаратов, находящихся на орбите Земли или на Луне. На земле учеными велись предварительные исследования с имитацией космического пространства — сварка в вакууме, в невесомости и др. Исследования проводились на ЦНИИМАШе в г. Королеве.

|

|

|

В 1965 году исследования проходили на летающей лаборатории ТУ-104, в которой в течение 25-30 секунд можно было воспроизводить состояние невесомости, путем свободного падения самолета. Результаты исследований подтвердили возможность вести сварку условиях динамической невесомости. В исследованиях были получены стыковые, отбортованные и нахлесточные сварные соединения высокого качества.

Первый эксперимент по сварке в космосе был проведен 16 октября 1969 года на космическом корабле «Союз-6» космонавтами Г.С.Шониным и В.Н.Кубасовым. Сварка проводилась на аппарате «Вулкан» электронным лучом со сжатой дугой низкого давления и плавящимся электродом. Эксперименты подтвердили возможность сварки в невесомости — процессы сварки и резки электронным лучом на орбите протекали стабильно, однако сварка сжатой дугой низкого давления не удалась.

Сварка в условиях глубокого вакуума в открытом космосе за пределами космического аппарата проводилась в 1984 году космонавтами В.А.Джанибековым и С.Е.Савицкой.

Для сварки использовался сварочный аппарат с автономным источником питания «УРИ». Аппарат был создан в Институте электросварки имени Е.О.Патона в г.Киеве. Первая сварка была электронно-лучевой. Условия вакуума обеспечивали чистоту процесса, без наличия растворяющихся в шве газов.

В 1986 году сварка проводилась космонавтами Л. Кизимом и В.Соловьевым на орбитальных станциях «Салют-7» и «Мир». Перед ними стояла задача сварки элементов крупногабаритных ферменных конструкций. В этих экспериментах были отработаны методы сварки, технология сборки и ремонта конструкций в открытом космосе.

Мокрая подводная сварка ведется непосредственно в воде. При этом используется водонепроницаемый электрод. Процесс сварки ограничивается водороднымохрупчиванием металла.

Электрическая дуга нагревает заготовку и электрод, при этом расплавленный металл переносится на заготовки за счет газового пузыря вокруг дуги. Газовый пузырь частично образуются от распада флюсового покрытия на электроде. Ток индуцирует перенос капель металла от электрода к обрабатываемой поверхности, что позволяет вести сварку. Шлаки на поверхности шва замедляют скорость охлаждения, однако быстрое охлаждение является одной из самых больших проблем в производстве качественной подводной сварки.

При сварке применяются обычные источники питания с переменным или постоянным током. При этом желательно применять постоянный ток, сила которого варьируется в пределах 180 А – 220 А при напряжении дуги до 35 В.

Сварка – экономически выгодный, высокопроизводительный и в значительной степени механизированный технологический процесс, широко применяемый практически во всех отраслях машиностроения.

Преимущество сварки перед этими процессами следующие:

Экономия металла – 10…30% и более в зависимости от сложности конструкций.

Уменьшение трудоёмкости работ, срока работ и их стоимость.

Возможность использовать наплавку для восстановления деталей.

Герметичность сварочных соединений.

Уменьшение производственного шума и улучшение условий труда.

Чеертежь

Техническое задание.

2.Разработать техпроцесс газовой сварки и резки. Изделие «Уголок».

Материал: сталь Ст2сп ГОСТ360-80.

Сталь конструкционная углеродистая качественная.

Химический состав:

| Хим.эл. | С | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| Содер. (%) | 0.09-0.15 | 0.15-0.3 | 0.25-0.5 | до 0.3 | до 0.5 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства:

| Свойство | Предел кратковременной прочности в, МПа | Предел текучести для остаточной деформации T , МПа | Относительное удлинение при разрыве 5 , % |

| Значение | 340-440 | 200 | 29 |

Технологические свойства:

| Свариваемость: | Без ограничений. |

| Флокеночувствительность: | Не чувствительна. |

| Склонность к отпускной хрупкости: | Не склонна. |

Применяются: неответственные детали, требующие повышенной пластичности или глубокой вытяжки; маланагруженные элементы сварных конструкций, работающие при постоянных нагрузках и при положительных температурах

Задание.

1.Разработать техпроцесс ручной дуговой сварки штучными плавящимися электродами. Изделие «Уголок». Материал: Сталь Ст2сп ГОСТ 360-80.

Сталь конструкционная углеродистая обыкновенного качества

Химический состав:

| Хим.эл. | С | Si | Mn | Ni | S | P | Cr | N | Cu | As |

| Содер. (%) | 0.09-0.15 | 0.15-0.3 | 0.25-0.5 | до 0.3 | до 0.5 | до 0.04 | до 0.3 | до 0.008 | до 0.3 | до 0.08 |

Механические свойства:

| Свойство | Предел кратковременной прочности в, МПа | Предел текучести для остаточной деформации T , МПа | Относительное удлинение при разрыве 5 , % |

| Значение | 340-440 | 200 | 29 |

Технологические свойства:

| Свариваемость: | Без ограничений. |

| Флокеночувствительность: | Не чувствительна. |

| Склонность к отпускной хрупкости: | Не склонна. |

Применяется: неответственные детали, требующие повышенной пластичности или глубокой вытяжки; маланагруженные элементы сварных конструкций, работающие при постоянных нагрузках и при положительных температурах.

3.Разработать техпроцесс механизированной сварки в аргоне. Изделие «Кронштеин».

Материал: 08Х18Н9М2 ГОСТ 7350-77

Сталькострукционаявысоколегированныя,корозионно-стойкая,жаростойкая,жаропрочнаямартенсивного класса.

Химический состав:

| Хим.эл. | С | Si | Mn | Ni | S | P | Cr | Cu | Ti | Fe |

| Содер. (%) | 0,8 | 0,8 | 0,2 | 8-10 | 0,02 | 0,035 | 17-19 | 0,3 | 0,5 | ~98 |

Механические свойства:

| Свойство | Предел кратковременной прочности в, МПа | Предел текучести для остаточной деформации T , МПа | Относительное удлинение при разрыве 5 , % |

| Значение | 530 | 215 | 38 |

Технологические свойства:

| Свариваемость: | Без ограничений. |

| Флокеночувствительность: | Не чувствительна. |

| Склонность к отпускной хрупкости: | Малосклонна. |

Условия изготовления-стационарный сварочный пост.

Условия эксплуатации: ответственная конструкция, испытывающая статические нагрузки, неагрессивная среда.

Объём производства-90шт.

Раздел 1. Подготовка металла к сварке.

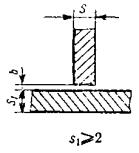

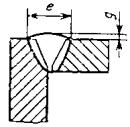

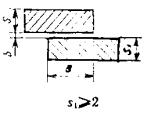

1.Сварка производится по ГОСТ 5264-80. Выбираем вариант разделки кромок для заданной толщины металла S= 10мм

| Образование свариваемого соединения | Конструктивные элементы |

S

| в | ||

| Подготовка кромок свариваемых деталей | Сварного шва | Номин. | Пред. Отклон. | ||

| Т3 |

|

| Св. 3 до 15 | 0 | +2 |

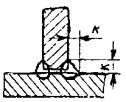

| У9 |

|

| Св. 8 до 11 | 16 | +/-2 |

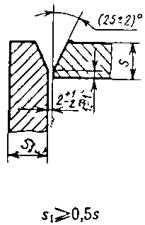

| Н2 |

|

| Св. 5 до 10 | 0 | +1,5 |

Заготовительные работы

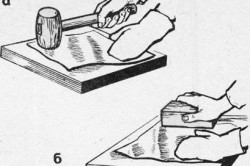

Правка

При подготовке металла под сварку устраняются: неровности, кривизна и другие дефекты- это называется правкой металла. Эти действия совершаются путем давления на металл при помощи пресса или вручную — ударом молотка.

Схема правки листового металла: а — деревянным молотком (киянкой), б — деревянным или металлическим бруском.

Предлогаюручную правку — основой являются стальные или чугунные правильные плиты или различные наковальни, выполняется работа молотком.

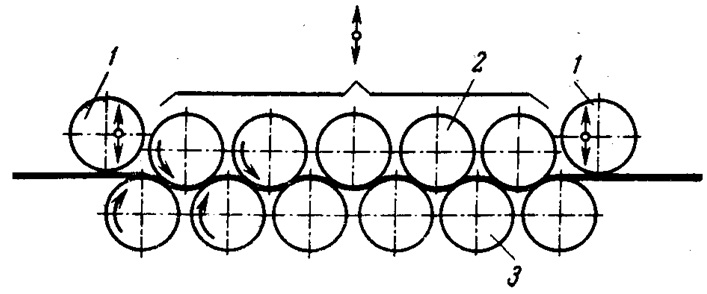

Используем машинную правку металла. Принцип многовалковой правильной машины МЛЧ 1725 показан на рисунке. Верхние и нижние валки машины расположены в шахматном порядке и настроены таким образом, что лист при движении между ними испытывает многократный заранее установленный изгиб в ту или иную сторону. Первый и последний ролики являются направляющими и имеют индивидуальную настройку.

Скорость холодной правки стальных листов (скорость продвижения листа между валками правильной машины) зависит от толщины и ширины листа. Для листов с пределом прочности 300-600 МПа она соответствует данным, приведенным в таблице.

| Размер листа, мм | Скорость правки, м/с | ||

| толщина | ширина | ||

| 1-4 | 500-2000 | 0,3-1,5 | |

| 4-10 | 500-1500 | 0,15-0,3 | |

| 10-20 | 1500-2500 | 0,1-0,15 | |

| 20-50 | 2000-4000 | 0,06-0,1 | |

Очистка

Для очистки деталей конструкции от масла и грязи предлагаю использоватьуайт спирит, от ржавчины и старой краски использую металическую щетку, зачищаю места сварки до металлического блеска на ширину 20-30мм.

При серийном производстве предлогаю использовать дробеструйную установкус вращающимся столом УИД-3512, с помощью нее уменьшается время на очистку и подготовку металла к сварке. Дробеструйная обработка металла – это одна из наиболее популярных механических технологий, заключающаяся в том, что поверхность металла обрабатывается при помощи разгоняемой потоком газа дроби, от качества которой зависит скорость и результат обработки.

Помимо того, что исходящий из сопла поток не только очищает поверхность от ненужных элементов (например, коррозия или старые защитно-декоративные покрытия), но и придаёт металлу совершенно другой вид – можно сделать его шероховатым или матовым, при необходимости сгладить неровности поверхности.

Разметка

Для разметки деталей согласно чертежу использую инструменты: линейка, уголок, чертилка, циркуль.

На металле производятся разметки или наметки. Размечая листовой металл, на нем вычерчивают контуры деталей с пометкой мест сварки деталей, намечают центр деталей и все тонкости будущих деталей. Когда выполняется разметка, необходимо быть очень внимательным, так как малейшая неточность может привести к браку уже готовых деталей.

После проведения работ по нанесению разметочных линий, наносятся при помощи кернера углубления, чтобы в процессе дальнейшей обработки сохранились следы наметок. Размечая детали из нержавейки, рекомендуется не использовать кернер.

Дата добавления: 2018-08-06; просмотров: 435; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!