Выбор и характеристика сварочного оборудования

Сварочный инвертор AuroraPRO OVERMAN 200 предназначен для полуавтоматической сварки в среде защитного газа MIG-MAG, а также для работы с порошковой самозащитной проволокой в режиме NO GAS. Благодаря продолжительному режиму работы на максимальных токах аппарат подходит для работы на профессиональном уровне. Технические характеристики сварочного инвертораAuroraPRO OVERMAN 200 представлены в таблице 19.

Таблица – 19 Технические характеристики AuroraPRO OVERMAN 200

| Напряжение питающей сети | 220 В |

| Потребляемая мощность | 5,6 кВт |

| Максимальный сварочный ток | 200 А |

| Минимальный сварочный ток | 40 А |

| Максимальный потребляемый ток | 35 А |

| Напряжение холостого хода | 42 В |

| Допустимый вес катушки | 5 кг |

| Количество ведущих роликов | 2 шт. |

| Скорость подачи проволоки | 2-12 м/мин |

| Максимальный диаметр проволоки | 2 мм |

| Минимальный диаметр проволоки | 1 мм |

| ПВ | 40 % |

| Встроенный стабилизатор напряжения | есть |

| Сварка алюминия | есть |

| Вес | 15 кг |

| Габариты | 482х197х466 мм |

Данное сварочное оборудования отвечает всем техническим требования для качественного и бесперебойного производства проектируемой металлоконструкции «Поворотный элемент крана».

Разработка мероприятий по снижению

Сварочных напряжений и деформаций

Образование остаточных напряжений и деформаций при сварке вызывается одной и той же причиной–появлением внутренних усилий при местном нагреве металла до пластического состояния.

|

|

|

Главная цель конструктивных и технологических мероприятий, выполняемых в процессе сварки, состоит в том, чтобы не допустить искривления продольной и поперечной осей конструкции, и чтобы избежать выпучивания или волнистости листов от потери устойчивости. К числу конструктивных мероприятий относятся следующие:

Сечение швов не должно быть больше, чем требуется по условиям прочности.

Швы необходимо располагать возможно ближе к осям, проходящим через центр тяжести изделия, или на самих осях.

Центр тяжести поперечных сечений двух параллельных швов должен совпадать с центром тяжести поперечного сечения свариваемой конструкции.

Количество швов в конструкции следует проектировать возможно меньшее для уменьшения усадочных усилий, действующих в ней.

Припуски деталей на усадку должны быть установлены правильно, чтобы после сварки размеры конструкции соответствовали запроектированным.

Для ограничения угловой деформации, то есть выхода деталей из плоскости соединения, необходимо уменьшать угол раскроя V–образных швов или применять X–образные швы при больших толщинах свариваемых листов.

|

|

|

Предусматривать в кондукторах зажимы для правильной установки деталей при сборке. Причем характер действия зажимов должен обеспечивать свободное перемещение деталей в их плоскости по направлению поперечной усадки и задерживать повороты деталей, то есть препятствовать угловой деформации.

В конструкциях коробчатого сечения и в плоских конструкциях, имеющих замкнутые контуры сварных швов, с целью ограничения возможных выпучин или вогнутостей в листовых деталях от потери устойчивости необходимо предусматривать постановку ограничений в виде распорок, диафрагм ребер жесткости.

К технологическим мероприятиям по уменьшению деформаций, проводимым в процессе сварки относятся следующие:

Правильный выбор режима сварки. Следует повышать скорость сварки, чтобы удельная энергия нагрева была меньше. Для равномерного нагрева металла по толщине целесообразно повышать плотность тока, чтобы провар металла был глубоким.

Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва.

При обратноступенчатом методе сварки деформация меньше, так как внутренние усилия, порождаемые усадкой на участках шва, действуют на сравнительно небольшие области металла и на соседних участках они направлены в противоположные стороны.

|

|

|

Проковка швов в процессе сварки заметно уменьшает деформации. Проковка уплотняет шов путем расплющивания остывающего слоя наплавки и в результате уменьшает действие усадки шва.

Предварительный подогрев.

Для устранения прогиба применяют предварительный выгиб свариваемых изделия. Пластический обратный выгиб перед сваркой ограничивает изгиб после окончания сварки. Действие момента от усадочного усилия при сварке уравновешивается упругим противодействием волокон удаленного от шва края изделия, в которых при предварительном выгибе образовались пластические деформации сжатия.

Сварка деталей в закрепленном положении, и сварка в кондукторах снижает остаточные деформации.

При изготовлении сварной металлоконструкции «Поворотный элемент крана»назначаю следующие мероприятия:

Наложение швов вести в таком порядке, при котором деформирование от предыдущего шва ликвидируется обратной деформацией после наложения последующего шва.

Швы длиной более 750 мм разбивать на отдельные участки по 250 – 350 мм, которые свариваются от края к центру в направлении обратным общему направлению сварки, что позволяет снизить сварочные напряжения и деформации.

|

|

|

При сборке конструкций применять по возможности сборочные приспособления, обеспечивающие свободное перемещение свариваемых конструкций от усадки швов.

Прихватки можно применять только для стыков деталей из тонкого металла (от 3 до 5 мм) и в нахлесточных соединениях. Следует строго соблюдать размеры притуплений, зазоров и соосность элементов.

Выполнять необходимую последовательность сварки швов, строго выполнять последовательность и порядок выполнения швов, указанные в технологическом процессе.

Не допускать превышения величины тепловложения в шов, то есть сварку следует производить на минимальных возможных токах.

Использовать жесткое закрепление деталей перед сваркой для уменьшения их деформаций с помощью прихваток или приспособлений.

Рисунок 8. Схема сварки обратноступенчатым способом

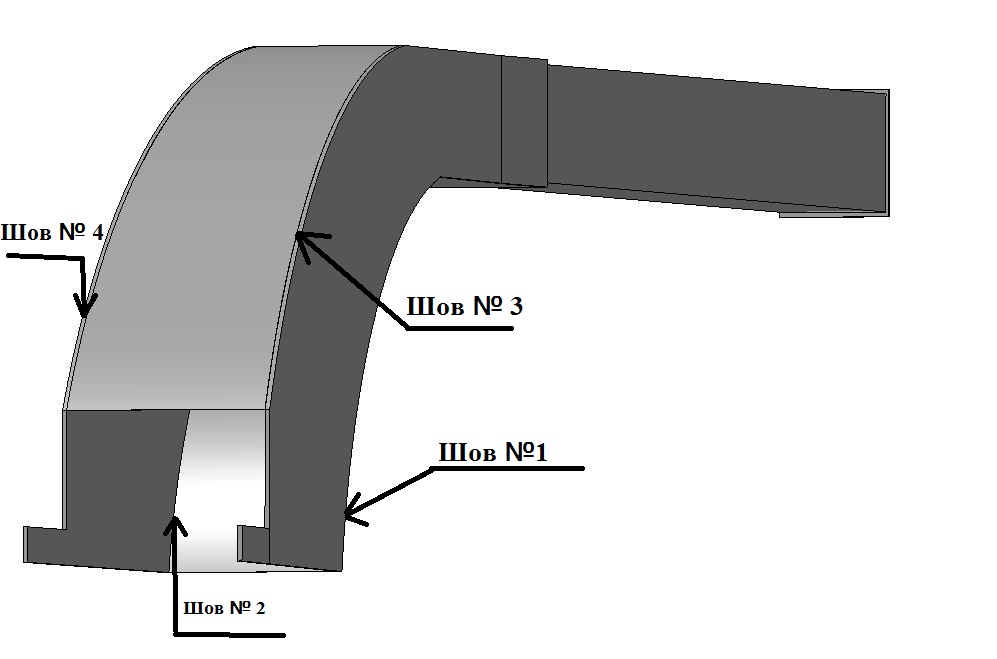

Рисунок 9. Последовательность выполнения швов

Дата добавления: 2018-06-27; просмотров: 667; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!