Выбор оснастки для сборки узлов металлоконструкции

Сборка–это совокупность операций по установке деталей в положение, предусмотренное чертежом для последующей сварки.

Сборка включает три группы операций:

Установка деталей в положение, предусмотренное чертежом;

Взаимное ориентирование деталей;

Временное закрепление деталей.

Установка и перемещение деталей осуществляется либо вручную, либо с помощью грузоподъемных средств.

Взаимное ориентирование деталей осуществляется в универсальных сборочных приспособлениях–кондукторах, конструкциях, которые позволяет изменить установочные размеры опорных, упорных и закрепляющих элементов.

Закрепление деталей осуществляется с помощью ручных и механизированных прижимов, причем чем больше объем выпуска изделий, тем выгоднее применять быстродействующие механизированные прижимы. В тех случаях, когда сборка и сварка изделия производится в различных приспособлениях, детали должны быть дополнительно закреплены с помощью прихваток. Следует обратить внимание, что закрепление с помощью прихваток увеличивает время сборки, поэтому необходимо стремится к сборке и сварке конструкции в одном кондукторе.

При изготовлении проектируемой металлоконструкции «Поворотный элемент крана»применяю струбцину BESSEY BE-GZ25-2K, технические характеристики которой представлены в таблице 15.

Таблица 15 – Технические характеристики струбцины BESSEY BE–GZ25–2K

| Глубина зажима | 120 мм |

| Ширина зажима | 250 мм |

| Тип | F-образная |

| Материал рамы | сталь |

| Вес | 1,5 кг |

|

|

|

Проектирование сборочно–сварочного приспособления «Сектор» будет представлено в разделе 2 пункте 2.1

Расчёт режимов сварки

Основные типы соединений, выполняемые в среде углекислого газа, регламентированы ГОСТ 14771–76.

Основными параметрами режима сварки в среде углекислого газа являются:

Диаметр электродной проволоки, dэ, мм;

Сила сварочного тока, Iсв, А;

Напряжение на дуге, Uд , В;

Скорость сварки, Vсв , м/ч;

Расход защитного газа, qr;

Дополнительными параметрами режима являются:

Род тока;

Полярность при постоянном токе.

Выбор диаметра электродной проволоки в зависимости от толщины металла определяется по таблице 16:

Таблица 16–Диаметр электродной проволоки в зависимости от толщины металла

| Толщина листа, мм | 1 -2 | 3- 6 | 6- 24 и более |

| Диаметр электродной проволоки | 0,8 - 1,0 | 1,2 -1,6 | 2,0 |

Диаметр электродной проволоки для соединений С8, Н1, У6 и Т3 составит 1, 6 мм, а для Т1 - 2 мм.

Расчет сварочного тока, А, при сварке производится по формуле:

, (3)

, (3)

гдеIсв – сварочный ток, А

|

|

|

dэ – диаметр электродной проволоки, мм

α– плотность тока в электродной проволоке, (для сварки в СО2, а = 70–80А/мм2)

Напряжение на дуге и расход углекислого газа выбирается в зависимости от силы тока по таблице 17:

Таблица 17–Напряжение на дуге и расход углекислого газа в зависимости от силы тока

| Сила сварочного тока, А | 50-60 | 90-100 | 150-160 | 220-240 | 280-300 | 360-380 | 430-450 |

| Напряжение на дуге, В | 17-28 | 19-20 | 21-22 | 25-27 | 28-30 | 30-32 | 32-34 |

| Расход СО2, л/мин | 8-10 | 8-10 | 9-10 | 15-16 | 15-16 | 18-20 | 18-20 |

Скорость подачи проволоки, м/ч, рассчитывается по формуле:

, (4)

, (4)

где Vпр – скорость подачи проволоки, м/ч

αр– коэффициент расплавления проволоки, г/(А×ч)

Iсв – сварочный ток, А

dэ – диаметр электродной проволоки, мм

ρ – плотность металла электродной проволоки, (для стали ρ=7,85 г/см3)

Значение αр рассчитывается по формуле:

, (5)

, (5)

где αр - коэффициент расплавления проволоки, г/(А×ч)

Iсв – сварочный ток, А

dэ – диаметр электродной проволоки, мм

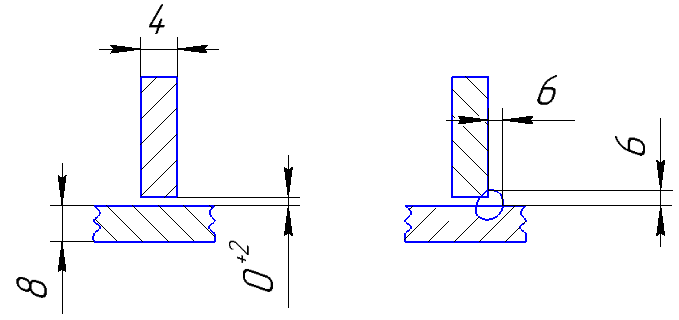

Скорость сварки, м/ч, рассчитывается по формуле:

|

|

|

, (6)

, (6)

где Vсв– скорость сварки, м/ч

αн – коэффициент наплавки, г/(А×ч)

Iсв – сварочный ток, А

Fсв – площадь поперечного сечения шва,мм2

ρ – плотность металла электродной проволоки, г/см3 (для стали ρ=7,85 г/см3)

Коэффициент наплавки рассчитывается по формуле:

αн = αр× (1-ψ), (7)

где αн–коэффициент наплавки, г/(А×ч)

αр–коэффициент расплавления проволоки, г/(А×ч)

ψ–коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 ψ = от 0,1 до 0,15

Масса наплавленного металла, кг, рассчитывается по формуле:

Gн = Fсв×l×ρ, (8)

где Gн–масса наплавленного металла, кг

Fсв–площадь поперечного сечения шва, мм2

l–длина шва, м

ρ–плотность наплавленного металла, (для стали ρ=7,85 г/см3)

Расход электродной проволоки, кг, рассчитывается по формуле:

Gпр = Gн× (1+ψ), (9)

где Gпр – расход электродной проволоки, кг

Gн – масса наплавленного металла, кг

|

|

|

ψ–коэффициент потерь при сварке в СО2 ψ = от 0,1 до 0,15

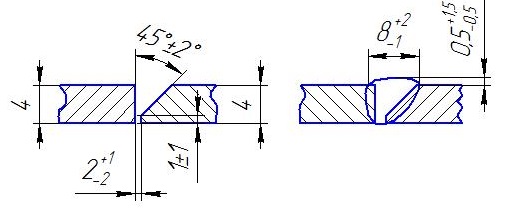

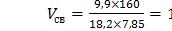

Рисунок 7. Эскиз подготовки и собственно сварного соединения С8

Подробный расчет сварного соединения С8:

Согласно таблице 16 диаметр электродной проволоки будет равен 1,6.

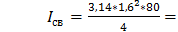

Сила сварочного тока составит:

Согласно таблице 17 напряжение на дуге будет равно 22 В, а расход СО2–10 л.

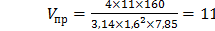

Скорость подачи проволоки будет равна:

г/(А×ч)

г/(А×ч)

Скорость сварки составит:

Коэффициент наплавки составит:

αн = 11×(1-0,1) = 9,9 г/(А×ч)

ψ – коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 ψ = от 0,1 до 0,15; принимаю 0,1.

Масса наплавленного металла будет равна:

Gн = 0,182×22×7, 85=0,031 кг

Расход электродной проволоки будет равна:

Gпр = 0,031× (1+0, 1) =0,034 кг

Дальнейшие расчеты будут проведены аналогичным способом и представлены в таблице 18:

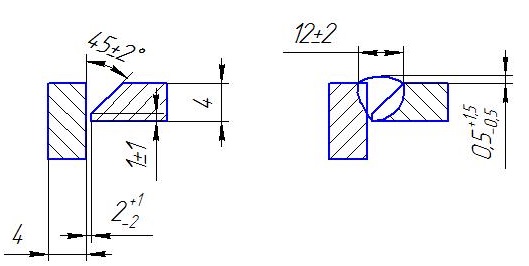

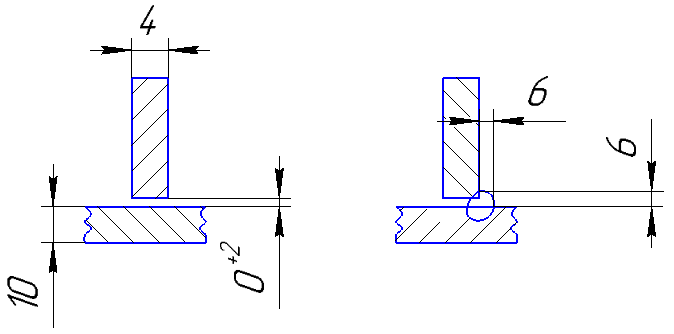

Таблица – 18 Расчет режимов сварки

| Тип соединения | Эскиз сварного соединения | dэ, мм | Iсв, А | Uд, В | Расход СО2, л/мин | Vпр, м/ч | Vсв, м/ч | Gн, кг | Gпр, кг |

| Н1 |

| 1,6 | 160 | 22 | 10 | 111 | 8 | 0,015 | 0,018 |

| У6 |

| 1,6 | 160 | 22 | 10 | 111 | 10 | 0,046 | 0,050 |

| Т3 |

| 1,6 | 160 | 22 | 10 | 11 | 13 | 0,048 | 0,055 |

| Т1 |

| 2,0 | 200 | 22 | 10 | 90 | 10 | 0,018 | 0,020 |

| Т1 |

| 2,0 | 200 | 22 | 10 | 90 | 10 | 0,024 | 0,028 |

Общая масса наплавленного металла составит 0,156 кг

Общий расход электродной проволоки составит 0,182 кг

Дата добавления: 2018-06-27; просмотров: 865; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!