Разработка маршрута изготовления сварной металлоконструкции

| Входной контроль |

| Резка |

| Правка |

| Гибка деталь 4 (1 шт.) деталь 5 (1 шт.) |

| Очистка кромок |

| Контроль |

| Сборочные операции |

| Узел I: деталь 2 (2 шт.) деталь 1 (1 шт.) |

| Узел II: деталь 4 (1 шт.) деталь 6 (1шт.) |

| Контроль |

| Сварка |

| Сварка |

| Контроль |

|

| Сборка |

| Узел III: деталь 3 (1шт.) узел II деталь 5 (1 шт.) узел I деталь 3 (1 шт.) |

| Контроль |

| Сварка |

| Контроль |

| Сборка |

| Узел IV: узел III деталь 7 (1 шт.) деталь 8 (2 шт.) |

| Контроль |

| Сварка |

| Окончательный контроль |

Рисунок 6. Блок-схема маршрута изготовления металлоконструкции

«Поворотный элемент крана»

Выбор и обоснование заготовительных операций

Для правки назначаю листоправильную машину МЛЧ 1725, технические характеристики которой представлены в таблице 11.

Машина листоправильная предназначена для правки (рихтовки) листового металлопроката с временным сопротивлением σв ≤ 500 МПа (50 кгс/мм2)

Таблица 11 –Технические характеристики МЛЧ 1725:

| Скорость правки | 9,3 м/мин |

| Максимальная толщина рихтуемого листа | 22 мм |

| Максимальная ширина рихтуемого листа | 1700 мм |

| Мощность главного электропривода | 22 кВт |

| Габаритные размеры | |

| Длина | 3200 мм |

| Ширина | 3100 мм |

| Высота | 1750 мм |

| Масса | 15750 кгт |

|

|

|

Для резки швеллеров назначаю ленточнопильную машину Корвет 424, технические характеристики которой представлены в таблице 12.

Таблица 12 – Технические характеристикиКорвет 424

| Номинальное напряжение | 380 В/50 Гц |

| Номинальная потребляемая мощность двигателя | 750 Вт |

| Тип двигателя | асинхронный |

| Передача | ременная |

| Скорость движения пильной ленты | 22; 34; 49; 64 м/мин |

| Углы распила | 90°; 45° |

| Максимальный диаметр заготовки | |

| под углом 90° | 178 мм |

| под углом 45° | 127 мм |

| Максимальное сечение заготовки |

Продолжение таблицы 12

| под углом 90° | 178х305 мм |

| под углом 45° | 120х125 мм |

| Размер пильной ленты | 19x0.9x2362 мм |

| Размер упаковки | 1250x450x1150 мм |

| Масса (нетто/брутто) | 170/192 кг |

Для листа в виду сложного реза и минимизации тепловложений назначаю станок гидроабразивной резки BarsJet 2060, технические характеристики которой представлены в таблице 13.

Таблица – 13 Технические характеристики BarsJet 2060

| Габаритные размеры координатного стола по оси X, Y, Z | 7900,2480,2480 мм |

| Рабочий ход режущей головки по оси X, Y, | 2000, 6000 мм |

| Рабочая зона стола по оси X, Y, | 2110, 6200 мм |

| Масса BarsJet 2060 координатного стола | 5350 кг |

| Масса заполненной ванны | 14610 кг |

| Привод координатного стола по осям Х и Y | Линейный реечный с синхронизированными двигателями по оси Y |

| Управление по оси Z | Независимое управление с пульта в ручном режиме |

| Точность позиционирования режущей головки | ±0,1/1000 мм/мм |

| Управляющее напряжение координатного стола | 24 В |

| Количество режущих головок | 1 шт. |

| Максимальная скорость перемещения режущей головки | 12000 мм/мин |

| Мощность станции высокого давления | 37 кВт |

| Максимальное рабочее давление | 3800 бар |

|

|

|

Для гибки применяю листогибочную машину ИБ2220В, технические характеристики которой представлены в таблице 14.

Таблица 14 –Технические характеристики ИБ2220В

| Наибольшая ширина изгибаемого листа | 2000 мм |

| Наибольшая толщина изгибаемого листа при гибке | 10 мм |

| Наибольшая толщина изгибаемого листа при подгибке | 8 мм |

| Привод машины | электрический |

| Габаритные размеры | |

| Ширина | 3940 мм |

| Длина | 1350 мм |

| Высота машины над уровнем пола | 1510 мм |

| Масса | 4800 кг |

Раскрой металлопроката

Раскрой металлопроката является первой операции технологического процесса, на который происходит потеря металлов в виде отходов.

Различают следующие виды раскроя:

|

|

|

Индивидуальный (на листе располагается одна и та же деталь).

Комбинированный (на одном листе металлопроката располагаются несколько типов деталей, одинаковые по толщине).

Смешанный (на одном листе размещаются детали разных конструкций).

При размещении деталей между ними необходимо устанавливать зазоры, величина которых зависит от способа резки, применяемого оборудования, наличия/отсутствия припусков, требуемой точности деталей и качества реза.

Не рекомендуется величину припуска устанавливать менее 10 мм.

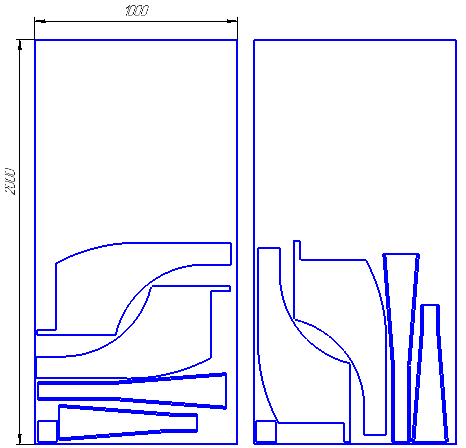

Рисунок 6. Раскрой деталей толщиной 4 мм и 10 мм

Для деталей толщиной 4 мм процент отхода – 35%, а для деталей толщиной 10 мм процент отхода – 36%

Данный процент учитывает только использованный материал, остальная площадь листа является деловым отходом и применяется при изготовлении других металлоконструкций.

Дата добавления: 2018-06-27; просмотров: 834; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!