Оптимальные параметры агрегатов

Наибольшая эффективность применения подвижного агрегата в заданном сочетании внешних производственных условий, как известно, достигается при определенных значениях его параметров:

- мощности энергетической установки,

- массы агрегата,

- ширины захвата.

Предпосылка высокой производительности мобильного агрегата — соответствие его параметров, прежде всего ширины захвата, производственным условиям применения.

Зависимость между основными показателями внешних производственных условий:

- физико-механические свойства обрабатываемого материала;

- основания, по которому перемещается агрегат,

- уклон местности,

- размеры обрабатываемых полей

и основными параметрами агрегата:

- ширина захвата,

- масса,

- энергонасыщенность,

- кинематическая характеристика

выражается следующим образом

(6)

(6)

Или, принимая во внимание, что G = N/Nу,

где Вопт — оптимальная ширина захвата агрегата, м;

ψ — коэффициент сопротивления передвижению трактора

ψ = (f ·Cosα±Sinα) (α — угол наклона);

G — масса трактора, кг; L — длина гона, м; Кх — кинематическая характеристика агрегата, определяемая отношением средней длины холостого хода Lх. приходящейся на один рабочий ход l, к ширине В: Кх = Lх/В; N — мощность двигателя, кВт; Nу — энергонасыщенность трактора (Nу = N/G), кВт/кг; Кпр — приведенное удельное тяговое сопротивление машин (Н/м), определяемое зависимостью

|

|

|

(7)

(7)

Здесь R — тяговое сопротивление прицепной части агрегата, Н;

Nвом — мощность, реализуемая через ВОМ, кВт; ηвом — к.п.д. вала отбора мощности (0,94...0,96); ηмг — к.п.д. силовой передачи трактора; V— скорость поступательного движения агрегата, км/ч.

В таблице 3 приведены Вопт для основных агрегатов при различной длине гона.

Таблица 3.

| Агрегаты | Ширина захвата агрегата, м, при длине гоиа, м | ||||

| 100 | 200 | 400 | 600 | 1000 и более | |

| Пахотные | 1,05 | 1,05... 1,40 | 1,40.. .1,75 | 1,75...2,10 | 2,8...3,5 |

| Лущильные | 5 | 5 | 10 | 15 | 20 |

| Культиваторные | 3...4 | 4 | 6 | 8...9 | 12...16 |

| Бороновальные | 9 | 12 | 18...21 | 24...30 | 36...42 |

| Посевные | 3,6 | 7,2 | 10,8 | 10,8...14,4 | 18,0...21,6 |

| Жатвенные | 4,9 | 4,9...6,0 | 6,0...9,6 | 12 | 14 |

| Сенокосные | 2 | 4 | 6 | 8 | 10...12 |

Увеличение ширины захвата агрегата сопровождается уменьшением коэффициента его эксплуатационной надежности.

График изменения производительности агрегата в функции числа п машин в агрегате (рис. 5) показывает, что при заданных значениях коэффициента эксплуатационной надежности наибольшая производительность достигается при определенном числе машин в агрегате.

Опыт показывает, что чем стабильнее свойства почвы, хлебной массы и др., тем выше эксплуатационная надежность машин, а следовательно, и возможности эффективного применения широкозахватных агрегатов.

|

|

|

Скорость агрегата должна устанавливаться с учетом качества работы.

Во многих случаях ·скорость (км/ч), определяемая энергонасыщенностью агрегата

(8)

(8)

не может быть реализована вследствие агротехнологических или физиологических ограничений.

Так, энергонасыщенный тракторный агрегат (Т-150, плуг ПЛН-4-35) при вспашке на глубину 20 см почвы с удельным сопротивлением Ко = 0.06 МПа и степени загрузки двигателя ξд = 0,9 мог бы развить скорость

V = (3,6-103· 110·0,9·0,65) /(106·0,06·0,2·1,4)≈13,8 км/ч.

Однако допустимая скорость по качественным показателям работы плуга составляет 9 км/ч. При установке скоростных корпусов ПЛЖ-31 тот же агрегат мог бы работать со скоростью 12 км/ч.

Установленные в результате многочисленных исследований закономерности изменения:

- тяговых сопротивлений,

- сопротивлений передвижению,

- буксования и потребной мощности по скорости,

- показателей массы агрегата по ширине захвата,

- использования сменного времени по ширине захвата и скорости движения дают возможность находить оптимальное сочетание, между параметрами и режимами работы агрегатов. Определяющий критерий, совокупности факторов, действующих при функционировании подвижного агрегата, — приведенные издержки на единицу площади.

|

|

|

Как показали уточняющие исследования В. В. Кацыгина и др, при определении рациональных параметров и состава агрегата необходимо учитывать вероятностный характер внешней нагрузки Ркр = R, характеризуемый значением среднего квадратического отклонения G/R сопротивления.

Соответственно изменяется и оптимальная тяговая мощность (рис. 6).

Таким образом, при определении оптимальных режимов работы машинно-тракторных агрегатов необходимо рассматривать тяговое сопротивление R и тяговую мощность NКР как случайные величины.

Рисунок 6. Изменение оптимальных значений тягового усилия РКР, скорости V и тяговой мощности Nкр в зависимости от среднего квадратического отклонения тягового сопротивления GR.

Общие закономерности изменения эффективности агрегатов при выполнении производственных процессов наиболее целесообразно устанавливать методом математического моделирования.

|

|

|

Сущность метода состоит в:

- выделении структурных и функциональных элементов процесса,

- установлении связей между ними,

- нахождении потоков информации,

- разработке соответствующего алгоритма, воспроизводящего формализованный производственный процесс при изменяющихся параметрах машин и различных схемах и условиях его выполнения в произвольные моменты времени при определенных ограничениях.

При формализации необходимо учитывать такие факторы:

- интервалы времени, определяющие длительность протекания различных состояний процесса,

- кинематические режимы движения,

- энергетические режимы функционирования,

- естественно-производственные условия протекания процесса,

- режимы занятости обслуживающего персонала и звеньев комплекса технических средств,

- надежность последних и периодичность отказов,

- качество выполняемых процессов.

Результаты исследований показывают, что на процессах с удельными сопротивлениями свыше 10 кН/м оптимальные по минимуму приведенных затрат скоростные режимы агрегатов находятся в пределах 6... 9,5 км/ч.

На процессах с удельными сопротивлениями 0,5...2,5 кН/м оптимальные по минимуму приведенных затрат скоростные режимы агрегатов находятся в пределах 8... 16 км/ч; на уборочных процессах без переработки убираемой массы (жатки, косилки) — в пределах 11..15 км/ч; на распределительных процессах (разбрасыватели, опыливатели) 5...20 км/ч; на уборочных процессах с переработкой массы (комбайны) в пределах 3...12 км/ч; на тракторных транспортных работах 10,..23 км/ч.

Указанные скоростные режимы во многих случаях при существующих технологических процессах и соответствующих конструктивных решениях сельскохозяйственных машин не могут быть реализованы и ограничиваются качественными показателями технологического процесса (уборка картофеля,), а также современным состоянием поверхности полей (микрорельеф, вызывающий недопустимые уровни вибраций); для транспортных процессов скорости ограничиваются прежде всего состоянием дорожных условий.

Потребные мощности тракторов зависят от внешних производственных условий (прежде всего от физико-механических свойств почвы, обрабатываемых сельскохозяйственных материалов и размеров полей) и от комплекса выполняемых процессов.

При отклонении тяговых и скоростных режимов от оптимальных значений резко снижается экономичность агрегатов. Если минимум эксплуатационных затрат Спр для трактора типа Т-150 на вспашке составляет 30 руб/га и достигается при ширине захвата В около 2,5 м и скорости движения ν = 2,5 м/с, то при ширине захвата 2 м и скорости 2 м/с затраты возрастают до 46 руб., т. е, более чем в 1,5 раза.

Для эффективного агрегатирования перспективных тракторов, учитывая ограничения по сцеплению и по ширине захвата, особенно для Нечерноземной зоны, широкое применение должны получить комбинированные агрегаты, в том числе с приводом машин от вала отбора мощности.

Следует указать, что в производственных условиях мощные тракторы очень часто не дают ожидаемого эффекта по производительности и экономичности, в особенности на работах с уд. сопротивлением до 2,5 кН/м.

Массовые наблюдения за работой тракторов К-700 и К-701 на основном комплексе полевых работ (снегозадержание, вспашка, предпосевная обработка, боронование, посев) показали, что производительность при использовании трактора К-701 по сравнению с производительностью трактора К-700 выше в среднем только на 14 %, а по тяговым возможностям должна быть выше на 28 %.

Тракторы К-701, К-700 имеют повышенный расход, топлива на эталонный гектар, соответственно 12,3 и 13,9 кг/у.э.га, что выше средних значений по стране (9,2...кг/у.э.га) на 30...40 %. Это обусловлено тем, что не выдерживается оптимальная загрузка при агрегатировании из-за недостатка прицепных машин и отчасти сцепок (на бороновании). При таких показателях экономичности, когда на каждом гектаре перерасходуется по 3,7 кг топлива, и при 2500 у. э. га средней годовой наработки каждый трактор К-701 бесполезно перерасходует за год эксплуатации около 92,5 т топлива. Это недопустимое расточительство в расходе энергетических ресурсов!

Серьезное внимание должно быть обращено на системно-экономически обоснованное прогнозирование параметров перспективных энергетических средств для сельскохозяйственного производства. При этом надо учитывать взаимообусловленность всех элементов производства:

- технических средств,

- людей, обслуживающих машины,

- внешних условий (среды).

Длина гонов оказывает значительное влияние на производительность агрегатов, а также на экономические показатели их применения.

Более мощные тракторы более интенсивно снижают производительность по мере уменьшения длины гонов.

По исследованиям, проведенным в условиях Нечерноземной зоны, трактор К-701 целесообразно использовать на вспашке при длине гонов более 400 м.

Дальнейшее повышение экономической эффективности мобильных энергетических и технологических средств требует по многим процессам :

- изыскания новых, более прогрессивных (интенсивных) рабочих технологических процессов и соответствующих конструктивных решений по рабочим механизмам машин;

-тдальнейшего совершенствования ходовых систем;

- повышения уровня комфорта на рабочем месте водителя;

- дальнейшего повышения уровня технологической доводки машин и на этой основе значительного повышения эксплуатационной надежности мобильных агрегатов.

Нельзя упускать из виду и необходимость совершенствования внещних производственных условий (прежде всего укрупнения мелкоконтурных массивов, совершенствования микропрофиля полей и дорожных покрытий), поскольку их несоответствие параметрам перспективной техники не позволяет реализовать заложенные в последней прогрессивные тенденции.

Скоростные режимы агрегатов

Скорость движения — один из основных факторов, определяющих:

- качество технологического процесса,

- производительность и

- экономичность работы подвижных агрегатов.

Скорость движения зависит от частоты вращения и радиуса колеса движителя, а также величины буксования.

Действительный радиус перекатывания колес с пневматической шиной зависит от нагрузки на колесо, внутреннего давления в шине и плотности почвы:

rк = ro·λ, (9)

где ro — радиус ненагруженного колеса, м; λ — коэффициент, учитывающий деформацию шины под воздействием нормальной нагрузки и растягивающих шину усилий, зависящий от внутреннего давления;

- для шин пониженного давления (Рв<0,15 МПа) λ = 0,90... 0,94;

- для шин повышенного давления λ = 0,93...0,98.

Фактическая частота вращения коленчатого вала двигателя зависит от коэффициента загрузки двигателя.

В пределах регуляторной ветви частота вращения с увеличением нагрузки снижается незначительно, но с переходом на внешнюю ветвь резко падает.

Если на каждый процент изменения крутящего момента от номинала на регуляторной ветви частота падает на 0,08...0,09 %, то при переходе на режим перегрузок (внешняя ветвь) на каждый процент увеличения крутящего момента от номинала частота вращения коленчатого вала падает на 4….4,5 %.

Очевидно, работа с перегрузкой будет сопровождаться резким снижением скорости и соответствующим падением производительности. Поэтому в производственных условиях необходимо следить за скоростным режимом двигателя и допускать лишь кратковременно работу с перегрузкой.

Повышение скоростного режима двигателя целесообразно и в тех случаях, когда тяговая нагрузка ограничивается условиями сцепления.

Если скорость движения ограничивается особенностями выполняемого технологического процесса или другими условиями работы, то при недогрузке трактора на применяемой передаче целесообразно переходить на высшую передачу с одновременным понижением скоростного режима двигателя до

(10)

где V' — требуемая скорость движения, км/ч; ωе — номинальная частота вращения кол. вала двигателя; Vω — скорость движения на высшей передаче при номинальной частоте вращения коленчатого вала двигателя, км/ч.

Снижение скорости вследствие буксования, как указывалось, может достигать для колесных тракторов 30... 40 %, для гусеничных 15...20 %.

Эти резервы могут быть использованы для повышения производительности агрегатов при условии применения приемов против буксования. К ним прежде всего относятся рациональная тяговая нагрузка и

применение устройств, увеличивающих упорную поверхность почвозацепов:

- накладные почвозацепы,

- полугусеничный ход,

- увеличение сцепного веса балластом и

- умелое использование механических и гидравлических догружателей ведущих колес.

Каждому данному сопротивлению прицепной части агрегата К (кН/м) соответствует определенное значение тяговой мощности трактора Nкр, в свою очередь, опредеяющей производительность WЧ агрегата (га/ч):

(11)

(11)

Исходя из этого с учетом изменения удельного сопротивления по скорости V может быть построена потенциальная эксплуатационная характеристика агрегата (рис. 7), пользуясь которой можно выбирать его параметры по критерию максимума производительности.

Рисунок 7. Потенциальная эксплуатационная характеристика пахотного агрегата на базе трактора К-701 (агрофон – стерня).

Так как при удельном сопротивлении почвы Ко = 0,05 МПа, глубине вспашки а = 0,22 м и удельном сопротивлении плуга К =1000 К0·а = 11 кН/м максимум производительности Wч max = 4,3 га/ч достигается для трактора К-701 при скорости около V = 9 км/ч и ширине захвата около В ≈4,6 м.

Повышение скоростей движения машинных агрегатов, однако, имеет ограничения:

- технические,

- агротехнологическпе,

- физиологические и

- экономические.

Техническиеограничения обусловлены влиянием в основном трех факторов:

- изменением энергоемкости процессов;

- изменением кинематических показателей агрегата;.

- изменением надежности и безотказности работающего агрегата.

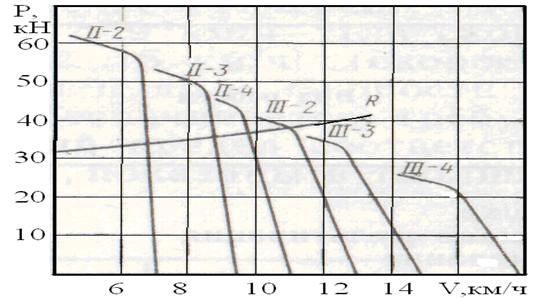

С увеличением скорости сопротивление машин растет, а тяговые возможности трактора ограничены мощностью двигателя (рис. 8).

Рисунок 8. Совмещенная тяговая характеристика трактора К-700 и плуа ПН-8-35 (удельное сопротивление почвы Ко = 0,05 МПа; глубина вспашки а = 20...22 см): R — тяговое сопротивление плуга; Р - тяговое усилие трактора.

В данном случае на вспашке трактор К-700 может работать на скоростных режимах II-4 и III-2 (римская, цифра — скоростной режим двигателя, арабская — передача трактора) на скорости 9,5...11 км/ч.

При увеличении скорости ухудшаются кинематические показатели и динамическая устойчивость агрегата:

- увеличиваются радиус поворота,

- то же длина траектории поворота,

- возрастает необходимая ширина поворотной полосы,

- возникает опасность опрокидывания.

Повышение скорости движения, особенно по неровной и плотной поверхности, сопровождается усилением колебаний и вибраций, что вызывает:

- поломки напряженных деталей - (особенно рам), ослабление креплений;

- снижение надежности и безотказности агрегата.

Изменение коэффициента эксплуатационной надежности агрегата Кэпа в зависимости от скорости движения приведено в таблице 4,

Таблица 4.

| Вид работы | Средние значения Кэпа при скорости движения, км/ч | ||

| До 5 | 5…9 | 9…15 | |

| Вспашка | 0,95 | 0,93 | - |

| Культивация сплошная | 0,92 | 0,87 | 0,83 |

| Боронование | 0,89 | 0,85 | 0,76 |

| Посев | 0,82 | 0,77 | 0,71 |

| Кошение в валки | 0,85 | 0,81 | 0,74 |

| Подбор и обмолот валков | 0,75 | 0,68 | - |

Агротехнологические ограничения обусловлены влиянием скорости движения агрегата на качество выполнения технологического процесса.

При наличных физикомеханических свойствах обрабатываемого материала наилучшее качество обработки достигается в определенных пределах скоростного режима.

Это характерно для всех технологических процессов, хотя для некоторых из них диапазон скоростных режимов, приемлемых по качеству работы, более широк (обработка почвы дисковыми орудиями, кошение хлеба в валки), а для других более узок (посадка картофеля и др.).

Если по разным показателям качества выполнения работы есть свои оптимальные значения скорости, то, учитывая значимость отдельных показателей, устанавливают пределы технологически наиболее приемлемого скоростного режима.

Качество выполнения технологического процесса вносит свои ограничения в возможности изменения скоростных режимов. Для большинства современных сельскохозяйственных машин верхний «технологический порог» скорости находится в пределах 7...9 км/ч

Для скоростных машин он достигает 12...15 км/ч (скоростные бороны, сеялки, косилки, жатки и др.). Скорости движения, в пределах которых -обеспечивается требуемое качество работы машин (верхний предел соответствует более благоприятным условиям), показаны в таблице 5.

Таблица 5.

| Вид работ | Скорости движения, км/ч | |

| нескоростных | скорстных | |

| Вспашка | 4...7 | 8...12 |

| Лущение дисковыми лущильниками | 7….12 | 7….12 |

| Лущение лемешными лущильниками | 5...7 | 8...10 |

| Безотвальная обработка почвы плоскорезами-глубокорыхлителями | 7…10 | 7….10 |

| То же, культиваторами-плоскорезами | 8…12 | 8….12 |

| Снегозадержание | 8…12 | 8…12 |

| Обработка почвы дисковыми боронами | 7…9 | 7….9 |

| Боронование зяби и пара | 6...8 | 10...12 |

| Шлейфование | 5…7 | 5….7 |

| Культивация подрезающими лапами | 5...8 | 9...15 |

| Культивация пружинными лапами | 6...6,5 | - |

| Каткование | 7…12 | 7...12 |

| Внесение удобрений туковыми сеялк. | 6...10 | 8...12 |

| Внесение органических удобрений разбра-сывателями | 6…12 | 6…12 |

| Посев зерновых и зернобобовых культур зерновыми сеялками | 7…10 | 10…15 |

| Посадка картофеля | 4...7 | 7…9 |

| Ротационное мотыжение всходов | 10... 12 | 10... 12 |

| Междурядная культивация кукурузы и подсолнечника первая | 7…10 | 7…10 |

| То же, вторая и последующие | 8…10 | 8….10 |

| Рыхление междурядий | 7…10 | 7...10 |

| Окучивание картофеля | 5…7 | 5….7 |

| Кошение трав на сено | 5...7 | 8...14 |

| Уборка трав на зеленый корм с измел. | 6…8 | 6….8 |

| Косьба зерновых рядковыми жатками в валки (тракторами) | 7...10 | 8...15 |

| То же, комбайнами | 6...8 | . — |

| Подбор валков комбайнами | 4…8 | 4...8 |

| Прямое комбайнирование | 3…8 | 3...8 |

| Уборка кукурузы, подсолнечника на силос силосоуборочным комбайном | 4...8 | 8...12 |

| Уборка картофеля копателем | 4...8 | . —. |

| Уборка картофеля комбайном | 1,5….5 | — |

Если состав агрегата не обеспечивает полной загрузки двигателя по мощности, а повышение скорости ограничивается качеством работы, следует переходить на частичный режим, уменьшая подачу топлива и частоту вращения коленчатого вала. Экономия топлива, достигаемая применением такого режима, может составлять до 8 %.

В каждом отдельном случае скоростной режим работы должен быть уточнен с учетом:

- физико-механических свойств почвы,

- состояния поверхности передвижения,

- фаз развития культур,

- влажности растений и других факторов, оказывающих влияние на качество работы,

Физиологические ограничения скорости обусловлены ухудшением условий труда с увеличением скорости, особенно на машинах, не приспособленных для работы на повышенных скоростях.

С повышением скорости движения агрегата неровности поверхности поля создают колебания его частей. Это вызывает встряхивание, создает ускорения, превышающие допустимые нормы (0,18g в среднеквадратических величинах) (рис.9).

Рисунок 9. Изменение ускорений g заднего моста, трактора МТЗ в зависимости от скорости движения V: Мп — поперечная междурядная обработка кукурузы (дисперсия неровностей D = 16 см); сп — движение но стерне поперек пахоты (D = 10 см); Св — движение по стерне (D = 5 см), ; Рк – зона резонансных колебаний.

Увеличивается запыленность воздуха, которая даже в закрытой кабине в 30...40 раз превышает допустимую норму (4...6 мг/м3).

Напряженное внимание и наблюдение за участком поля, находящимся впереди трактора, в сочетании с усиленной мускульной работой, затрачиваемой на управление трактором, увеличивают утомляемость водителя. Все это при определенных значениях скорости ведет к снижению производительности труда.

Этот «физиологический порог» скорости при современном состоянии неровностей поля, конструкции сидений и органов управления находится в пределах от 7 до 12 км/ч, в зависимости от вида выполняемых технологических процессов.

Он может быть значительно повышен соответствующими конструктивными и организационно-производственными мероприятиями.

Экономические ограничения скорости обусловлены изменением энергозатрат на выполнение процесса, эксплуатационной надежности машин в составе агрегата, а также некоторым ухудшением использования сменного времени (рис. 10). Все эти факторы вызывают замедленный рост производительности с повышением скорости движения.

Рисунок 10. Изменение коэффициента использования времени τ в зависимости от скорости движения V (трактор Т-28ХЗ, культиватор КРН-4,2): I, 2 и 3 — длина гона соответственно - 1000 м, 500 и 200 м.

Прямые эксплуатационные издержки на единицу выполнения работы отражают влияние энергозатрат, использование времени и производительность труда при работе агрегата.

Энергозатраты с повышением скорости могут быть стабилизированы правильным выбором конструктивных параметров рабочих органов (рис. 11).

Риcунок 11. Изменение удельного сопротивления Ко в зависимости от скорости V и конструктивных параметров корпусов плуга: 1 — серийные культурные корпуса (угол лемеха к дну борозды γ = 30°); 2 — полувиптовые корпуса (γ = 25°); 3 —скоростные ПС1-А (γ = 23°)'; 4 — скоростные ПС1-Б (γ = 23°).

Изменение эксплуатационной надежности машин, вызываемое в основном ослаблением креплений и другими неполадками, связанными со скоростью движения, ведет к снижению коэффициента использования времени τ, на значение которого влияет увеличение радиуса поворота агрегата с повышением скорости.

Прямые эксплуатационные издержки на единицу выполненной работы обратно пропорциональны производительности агрегата.

Поэтому их изменение в функции от скорости имеет характер вогнутой кривой с выраженным минимумом, соответствующим оптимальному значению скорости движения (рис. 12).

Определение оптимальной скорости по прямым эксплуатационным издержкам на единицу площади (руб/га) не учитывает влияние скорости на качественные показатели процессов, которые сказываются на урожайности.

Более исчерпывающим критерием определения оптимальной скорости могут быть прямые эксплуатационные издержки на единицу продукции (руб/ц), Однако следует иметь в виду, что скорости на урожайность влияют на всех процессах и невозможно выделить влияние скорости отдельного процесса.

При выборе скоростного режима работы агрегата необходимо учитывать все факторы, определяющие в совокупности наивыгоднейший диапазон скорости. В связи со все возрастающим оснащением сельскохозяйственного производства скоростной техникой неотложной необходимостью являются мероприятия, обеспечивающие в эксплуатационных условиях реализацию возможностей скоростных машин.

Рисунок 12. Изменение прямых эксплуатационных издержек Сэ.аг в зависимости от скорости движения V : В— вспашка, глубина 22 см (трактор, К-700,. плуг ПН-8-35); К — междурядная культивация кукурузы (трактор МТЗ, культиватор КРН-4,2); П — посадка картофеля (трактор МТЗ, сажалка); Ку — уборка кукурузы на силос, урожайность 200 ц/га (трактор МТЗ, силосоуборочный комбайн КС-1,8).

Неровность поверхности почвы — один из факторов, ограничивающих скорость движения на всех видах работ и снижающих эффективность применения энергонасыщенных скоростных машин. Неровности поверхности почвы, варьирующие от 2 до 16 см, создают при движении агрегата колебания его частей. Это сказывается на равномерности глубины обработки при вспашке, культивации, бороновании, посеве (на высоте среза косилками и жатвенными машинами), ведет к увеличению потерь при работе уборочных машин и транспортных средств.

Встряхивания машин создают дополнительные напряжения в деталях, ослабляют крепления, вызывают поломки и аварии.

Колебания трактора и самоходных машин при отсутствии амортизирующих устройств усиливают напряженность труда обслуживающего персонала и его утомляемость. Поэтому на данном этапе внедрения скоростной техники первостепенное значение имеют мероприятия, уменьшающие колебания частей агрегата.

Одно из агротехнических мероприятий — систематическая планировка полей, засыпка неровностей, тщательная предпосевная подготовка почвы, профилирование полевых дорог. Достигаемое при - этом снижение неровностей до 3...4 см позволяет поднять эксплуатационные скорости на 15...25 %.

Большое значение имеет использование самозатачивающихся рабочих деталей почвообрабатывающих орудий (лемехов, лап), так как их затупление:

- повышает тяговое сопротивление,

- усиливает забивание,

- увеличивает простои,

- снижает производительность.

Необходимо систематически и тщательно подтягивать крепления, особенно машин, только что введенных в эксплуатацию, следить за их регулировкой.

Следует широко применять автоматические механизмы, облегчающие процесс вождения и повышающие его точность.

Значительно большее внимание должно уделяться:

- совершенствованию сидений, амортизирующих устройств,

- применению выравнивателей профиля,

- автоматическому контролю качества и сигнализации на всех скоростных машинах.

Осуществление этого комплекса мероприятий позволяет поднять скорость агрегатов в производственных условиях не менее чем на 25...35 %, то есть перейти от средневзвешенных скоростей в пределах от 5...7 до 9…15 км/ч. Это даст соответствующий рост производительности механизированного сельскохозяйственного труда.

34 5. Человек и машина

По мере усложнения техники, повышения скоростей движения, интенсификации выполняемых производственных процессов возрастает роль человека, управляющего любой машиной.

На современных машинно-тракторных сельскохозяйственных агрегатах, оборудованных полуавтоматическими приборами и системами контроля сигнализации и управления, участие человека в использовании техники приобретает опосредствованный характер. Его роль сводится к восприятию сигнала (информации) о текущем состоянии системы, обработке сигнала, формированию командного решения и выходного сигнала с учетом нагрузочных и скоростных режимов (рис.13). Непосредственное участие в производственном процессе с затратой мускульной энергии резко уменьшается или исключается вовсе.

При современных скоростных процессах водителю приходится выполнять не только связывание «входа» системы управления (например, информации о состоянии обрабатываемого материала) и «выхода» системы (необходимых действий для приведения системы в требуемое состояние), но также функции сервосистемы, работающей на уменьшение отклонения между входными и выходными сигналами (например, поддержание постоянного расстояния между направляющим колесом трактора и рядком обрабатываемой культуры).

В зависимости от характера выполняемого производственного процесса, характеристики машины и ее управляющих механизмов, а также режимов работы водитель при слежении за состоянием системы применяет один из следующих приемов:

- преследование (направление управляемых колес трактора на определенном расстоянии от рядка пропашной культуры при междурядной обработке);

- компенсацию (при работе бульдозера водитель,- восприняв внешний сигнал об уменьшении глубины резания грунта ножом отвала, компенсирует повышенную плотность грунта увеличением давления заглубления);

- упреждение (при работе самоходного комбайна комбайнер в предвидении большого поступления и более влажной засоренной хлебной массы заранее, с необходимым опережением, увеличивает частоту вращения барабана или уменьшает скорость поступательного движения).

Рисунок 13. Модель системы человек-машина.

При быстрых изменениях в системе водитель не успевает своевременно реагировать и выполнять ответные действия на различные колебания. Например, при движении трактора с большой скоростью водитель не успевает направлять машину по требуемой траектории при возникающих случайных отклонениях направляющих колес, и траектория движения приобретает колебательный характер.

Особое значение при общей тенденции к интенсификации процессов имеет так называемая пропускная способность человека.

Поскольку информация о поведении системы поступает по каналам зрительной и слуховой системы человека, его пропускная способность определяется прежде всего функциональными возможностями зрения и слуха.

Если скорость реагирования водителя на входные сигналы внешней информации меньше, чем требуемая по характеру выполняемого процесса, возникает дефицит времени, следствием чего могут быть пропуски или отказы функционирования системы.

Например, при обработке пропашных культур водитель направляет агрегат, ориентируясь по рядку обрабатываемой культуры.

На первоначальное обнаружение отклонения рядка,

-ясное видение его в результате адаптации глаза,

- оценку степени отклонения,

-тпринятие решения об ответном действии,

- осуществление воздействия на управляемые механизмы и на срабатывание самих механизмов в зависимости от индивидуальных особенностей и навыков водителя, а также от конструкции и технического состояния механизмов управления может уйти от 1,6 до 2,3 с.

Если первоначальное обнаружение объекта было на расстоянии 4 м от исполнительных рабочих органов (лап культиватора), то при скорости 6,9 км/ч (1,9 м/с) для опытного водителя не обнаруживается дефицита времени (1,6·1,9 = 3,07 м <4 м) и он успевает выполнить маневр, не допустив подрезания растений в выступающей части рядка.

Для неопытного водителя пои той же скорости скажется нехватка времени (2,3·1,9 = 4,4 м >4 м), что вызовет уничтожение растений.

Дефицит времени обнаруживается и для опытного водителя, если скорость поступательного движения агрегата превысит 9 км/ч (2,5 м/с). Таким образом, недостаток времени может стать фактором, ограничивающим производительность агрегата.

Нормальное и длительное функционирование системы зависит от надежности ее элементов, в том числе и работы человека. Надежность работы человека — это его способность безотказно выполнять возложенные на него функции в заданных условиях в течение определенного времени.

В процессе работы на агрегате водитель воспринимает огромное количество внешних сигналов:

- сильный шум,

- непрерывная, но переменная по параметрам вибрация,

- высокая температура, особенно в летний период,

- запыленность и загазованность воздуха,

- напряженное внимание за состоянием непрерывно изменяющейся (в определенной степени) обрабатываемой среды, за показаниями приборов.

Неожиданно появляющиеся на этом фоне резкие отклонения в функционировании системы (например, стуки в двигателе, закипание воды в системе охлаждения, поломки машин и др.), а также возникающие препятствия и опасные ситуации во внешней среде (ямы, деревья, обрывы и др.) создают перенапряжения нервной системы водителя и в определенной степени предопределяют длительность его надежной работы.

По истечении определенного времени работы нормальные рабочие характеристики водителя изменяются, в его работе возникают запаздывания и пропуски реагирования на внешние сигналы, он чаще допускает ошибки, менее внимательно следит за текущим состоянием и функционированием системы, падает его активная деятельность.

Различная долговременность выносливости связана с выносливостью нервной системы к возбудительному или тормозному процессу. Испытуемые со слабой нервной системой больше подвержены утомляющему действию сверхсильной стимуляции. Можно предположить, что они менее устойчивы и к другим действиям факторов внешней среды.

Этот вопрос требует более глубокого изучения свойств нервной системы, что позволит разработать научно обоснованные тесты для отбора наиболее соответствующих кандидатов на профессию тракториста-машиниста.

Поток информации, поступающей к водителю в процессе функционирования системы в сложных условиях процессов (многомашинные комплексные агрегаты, неоднородность среды, высокие скорости движения и др.) может быть очень большим не только по частоте поступающих сигналов, но и по числу источников информации, которые водитель должен использовать в работе. В этих условиях малоопытный водитель рассеивает внимание, при этом возникают, а по мере утомления учащаются случаи пропуска нужных сигналов и как следствие — нарушение нормального функционирования системы с неизбежным снижением производительности или качества работы агрегата.

Опытный водитель не всегда реагирует на каждый поступающий сигнал. На основании накопленного опыта переработки информации он копит поток поступающих сигналов, сосредоточивая свое внимание на тех из них, переработка которых необходима для нормального действия системы.

При большом опыте оператора возрастание потока сигналов сопровождается изменением не только темпов переработки информации, но и существенными изменениями стиля работы, например параллельной переработкой сигналов от двух и даже более источников.

Большое значение имеет адаптация человека по отношению к машине, когда тракторист-машинист, комбайнер и другие механизаторы «чувствуют» машину по самым, казалось бы, неуловимым признакам, предвидят наступающие изменения в ее работе.

Адаптация при ее достаточно высоком уровне позволяет водителю подсознательно выполнять функции управления одновременно по двум и более источникам сигналов, не ослабляя при этом внимания к непрерывно поступающему их общему потоку.

Опытный водитель может одновременно переключать передачу, направлять агрегат по заданной траектории и давать указания вспомогательному персоналу по изменениям в действиях машины.

Большой опыт водителя вырабатывает у него в условиях сложной ситуации состояние ожидания, вероятностную оценку наступления события по внешним сигналам поступившей информации.

Это свойство опытного оператора позволяет ему на основе вероятностной оценки ситуации вырабатывать определенную стратегию поведения с вполне определенной взаимосвязанной и последовательной системой действий, которую он реализует во многих случаях даже не ожидая наступления предвидимого события.

Такой опыт создает наилучшие условия эффективного использования техники. Долговременная выносливость человека при работе на машине, помимо его индивидуальных свойств, зависит от удобств на рабочем месте.

Производительность труда трактористов-машиниетов в определенной степени зависит от:

- позы водителя,

- удобства расположения органов управления,

- числа рычагов и педалей,

- особенно от затрачиваемых усилий и частоты пользования ими.

Совершенствование сидений,

Их регулирование по росту,

Упрощение систем управления,

Дата добавления: 2018-06-01; просмотров: 2133; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!