Средства измерений и требования к их точности

При выполнении проверок погрешности/повторяемости позиционирования рекомендуется использование измерительных средств и методов измерений в соответствии с ГОСТ 22267. Допускается применение и других измерительных средств и методов измерений при условии обеспечения выполнения требуемой точности измерения (см. 8.3.2) и достоверности определения проверяемых параметров.

Погрешность измерения не должна превышать значений, указанных в ГОСТ 8 (пункт 3.2).

Оценка точности позиционирования и зоны нечувствительное!-; станковс позиционными и контурными системами ЧПУ производите-как для серийных, так и для опытных образцов по методике, paspj ботанной в ЭНИМСе.

|

|

| гДе аф ~ величина, кратная шагу t основной периодической составляю |

Точность позиционирования определяется статистическими показа телями, которые находят по результатам измерений, выполняемых > контрольных точках отдельно для каждой программируемой оси движс ния и отдельно для положительного и отрицательного направленш движения. Контрольными точками 1, 2, 3, ..., т (рис 20 11,а) являютс границы интервалов, на которые разбивается контролируемый участг /к. Величина интервала между контрольными точками определяете суммой

Рис 20 12 Основные показатели точности позиционирования'

———————————— (—————) жирными сплошными (штриховыми) пиниями обозначены средние отклонения при движении в положительном (отрицательном) направлении,

|

|

|

—————————————— (——————) тонкими сплошными (штриховыми) линиями обозначены границы рассеяния отклонений при движении в положительном (отрицательном) направлении

щей систематического отклонения. При использовании кругового датчика обратной связи, расположенного непосредственно на ходовом винте или связанного с ним через мультипликатор, шаг / принимается равным шагу ходового винта. При использовании линейного датчика обратной связи, расположенного вдоль направляющих перемещаемого узла, шаг t равен шагу линейного датчика (в станках обычно используются линейные индуктосины с шагом 2 мм); /доп — дополнительное приращение интервала, равное определенной доле шага t из ряда 0,1; 0,3; 0,7 и 0,9 (по критериям точности и воспроизводимости результатов более предпочтительны значения 0,3? и 0,71).

В результате контрольные точки располагаются так, что за счет последовательного приращения /доп при прохождении 10-ти интервалов 1и обеспечивается выборка 10 долей периода (шага) t через 0,1 его величины. Совокупность полученных долей шага ? образует составной период основной периодической компоненты систематического отклонения. Составной период растянут вдоль проверяемой оси на длину tc, которая равна 10 /„ Количество контрольных точек берут из условия прохождения нескольких (не менее трех) составных периодов вдоль проверяемой оси.

|

|

|

В качестве устройства для измерения точности позиционирования могут быть использованы: лазерный интерферометр, линейный индуктосин, фотоэлектрический измеритель линейных перемещений, штриховая мера и пр.

Рис 2013 Измеряемое суммарное систематическое отклонение

Номенклатура основных показателей точности позиционирования, подлежащих контролю и нормированию, принимается в соответствии с международными стандартами:

1 Максимальное отклонение от заданного положения при двухстороннем подходе Р и одностороннем подходе М

2. Точность повторного подхода /?тах - максимальный размах отклонений от заданного положения при подходе к заданному положению только в одном направлении.

3 Максимальная вариация при реверсировании Nmm - максимальная разность средних величин отклонений от заданного положения при подходе узла станка к заданному положению с противоположных сторон. Основные показатели в графическом виде представлены на рис.. 20 12.

Дополнительно определяют ряд вспомогательных показателей, которые характеризуют отдельные составляющие, входящие в интегральные показатели Р и М Вспомогательные показатели определяются с целью выявления путей улучшения интегральных показателей.

|

|

|

4 Максимальное систематическое отклонение от заданного положения Fmax — максимальная разность средних отклонений от заданного положения при подходе подвижного узла станка к заданному положению только в одном направлении (рис. 20.13).

5 Максимальное накопленное отклонение Атах — максимальная разность текущих значений накопленного отклонения в точках на длине (/к-/с) (рис. 20 14). Текущее накопленное отклонение в точке, соответствующей середине составного периода ?с, определяется как среднее арифметическое средних величин отклонений от заданного положения в точках на отрезке длиной ?с. Текущие значения в точках на длина (/к-?с) определяются при последовательном смещении отрезка fc в пределах контролируемой длины /к.

|

|

| Рис 2014 Рассчитываемое накопленное отклонение |

Рис 2015 Рассчитывемое периодическое отклонение (сплошные линии) и периодическое отклонение, упорядоченное по фазе (штриховые линии).

|

|

|

6. Максимальный размах периодического отклонения 5тах - максимальная разность текущих значений периодического отклонения в точках на длине любого из составных периодов Гс, расположенных в пределах длины (/K-fc) (рис. 20.15). Текущие значения периодического отклонения в точках определяют как разность средних отклонений от заданного положения и текущих накопленных отклонений в этих точках.

Показатели М, /?max, Fm!K, Лтах и Втах определяют для положительного и отрицательного направлений перемещения и обозначаются соответственно знаками Т и i.

Расчет основных и вспомогательных показателей точности позиционирования осуществляется в такой последовательности.

Единичное отклонение от заданного положения узла:

где верхний индекс означает /-е повторное измерение (; = 1, 2, 3); нижний индекс обозначает у'-ю контрольную точку (/=1,2, ..., гп)',

от системы управления станком при движении в положительном (отрицательном) направлении и определенное измерением; Xj - заданное положение, которое узел должен занять по команде от системы управления станком.

|

|

| Среднее квадратическое отклонение от заданного положения узла: |

|

|

Среднее отклонение от заданного положения узла:

|

|

| Для у = 1: |

|

|

| Для / = т: |

|

|

Усредненное по трем соседним точкам среднее квадратическое отклонение от заданного положения узла:

Поле рассеяния отклонений от заданного положения узла с доверительной вероятностью 99,73%:

Максимальное отклонение от заданного положения узла при двустороннем подходе:

где выражению в первых скобках соответствует наибольшее значение, а во вторых скобках - наименьшее значение, определяемое для

перемещений в пределах длины /к в положительном и отрицательном направлениях

|

|

| Точность повторного подхода: |

|

|

| Вариация при реверсировании: |

|

|

| Максимальная вариация при реверсировании: |

|

|

Максимальное отклонение от заданного положения при одностороннем подходе-

Экстремальные систематические отклонения от заданного положения узла'

|

|

| Текущее накопленное отклоненные от заданного положения узла: |

|

|

Максимальное систематическое отклонение от заданного положения узла:

Экстремальные накопленные отклонения от заданного положения

узла:

|

|

| Максимальное накопленное отклонение от заданного положения узла: |

|

|

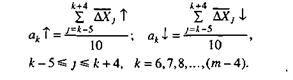

| Экстремальные значения текущего периодического отклонения в пределах k-то составного периода: |

|

|

Текущее периодическое отклонение (доля систематического отклонения от заданного положения узла, обусловленная наличием периодической погрешности):

где k-5 =s j =£ k + 5; k = 11, 12, 13, ..., (m-10) - номер точки середины составного периода.

|

|

| Максимальное периодическое отклонение от заданного положения узла: |

|

|

Периодическое отклонение от заданного положения узла, определяемое в пределах k-то составного периода:

Зона нечувствительности для станков с позиционной системой управления определяется средним значением и разности отклонений фактических положений узла при подходе к точкам позиционирования с противоположных сторон. Для станков с позиционной системой ЧПУ и односторонним подходом к заданной координате зона нечувствительности не определяется. Для станков с контурной системой управления зона нечувствительности представляет собой среднее перемещение и. которое не отрабатывается при изменении направления перемещения узла при отработке единичных импульсов.

Схема движений узла для оценки зоны нечувствительности показана на рис. 20.11,6. Можно воспользоваться также результатами испытаний на точность позиционирования. При этом единичное значение зоны нечувствительности определяется по формуле:

где /?,Т - показание прибора при подходе с положительного направления;

р,1 - показание прибора при подходе с отрицательного направления.

95. Измерение частоты вращения валов и шпинделей

При исследованиях, испытаниях и диагностировании станков важным контролируемым параметром является частота вращения (угловая скорость) вращающихся элементов (шпиндель, валы промежуточные и ходовые и т. д.). Измерители угловой скорости являются, как правило, электромагнитными устройствами и называются тахометрами. Тахометры электрооптического типа называаются стробоскопами.

В зависимости от принципа действия чувствительного элемента тахометры разделяют на следующие виды:

1. Контактные измерительные устройства

1.1. Механические.

2. Бесконтактные измерительные устройства

2.1. электрические постоянного, переменного или импульсного тока, основанные на зависимости генерируемого напряжения от частоты вращения;

2.2. магнитоиндукционные, основанные на зависимости наводимых в металлическом теле вихревых токов от частоты вращения;

2.3. магниторезистивные,основанные на изменении ферромагнитными материалами своего электрического сопротивления при воздействии магнитного поля;

2.4. фотоэлектрические, основанные на модуляции светового потока вращающимися элементами.

1.1. Механические тахометры отличаются наиболее простой конструкцией. Прибор потребляет энергию от самого объекта измерения, а показание получается непосредственно у места измерения или на небольшом расстоянии от него.

По физическому принципу различают :

1.1.1. Центробежные тахометры, в которых вращающийся маятник отклоняется под действием центробежной силы и через рычажную передачу приводит в движение стрелочный механизм. Отклонение стрелки является мерой частоты вращения, погрешность измерения составляет ± 0,5%.

1.1.2. Тахометры на вихревых токах имеют вращающийся постоянный магнит, поле которого возбуждает вихревые токи в алюминиевом диске, соединённым с указателем. Возникающий при этом вращающий момент пропорционален частоте вращения магнита, и указатель перемещается до тех пор, пока момент, создаваемый вихревыми токами, не уравновесится моментом, созданным пружиной возврата. Тахометры данного типа измеряют частоту вращения только в одном направлении. Погрешность измерения составляет ± 1%.

Механические тахометры на вихревых токах могут измерять частоту вращения в пределах до 5000 мин-1, центробежные – 30…50 000 мин-1.

Для соединения с объектом измерения на входной вал ручного тахометра в зависимости от конкретных условий насаживаются различные поводки, например, с резиновым заостренным наконечником 1 (рис.1,а) или с обрезиненным роликом 2 (рис.1,б), наружный диаметр которого должен быть согласован с диаметром вала так, чтобы передаточное отношение соответствовало шкале тахометра.

(Рис.1)

Наилучшими эксплуатационными характеристиками обладают бесконтактные тахометры. Связь такого тахометра с объектом измерения осуществляется индукционным, магнитным,или фотоэлектрическим способом.

2.1. Электрические тахометры, называемые тахогенераторами, значительно удобнее для автоматизации обработки измерительных сигналов. В зависимости от рода тока различают тахогенераторы:

2.1.1. Постоянного тока, которые в свою очередь разделяют по способу возбуждения на:

2.1.1.1. тахогенераторы с возбуждением от постоянных магнитов (рис.2,а);

2.1.1.2. тахогенераторы с электромагнитным возбуждением.

Те и другие представляют собой малогабаритную машину постоянного тока. Напряжение на зажимах якоря пропорционально частоте вращения вала якоря.

2.1.2. Переменного тока делят на:

2.1.2.1. синхронные;

2.1.2.2. асинхронные.

Более широкое распространение получили асинхронные тахогенераторы. Конструкция асинхронного тахогенератора подобна конструкциии двухфазного асинхронного двигателя (рис.2,б). Тахогенератор имеет две обмотки: обмотку возбуждения ОВ и выходную обмотку. При вращении ротора в выходной обмотке наводится ЭДС, пропорциональная частоте вращения.

(Рис.2)

2.1.3. Импульсные тахометры.

Наиболее распространённым способом преобразования является такой, в котором приемная катушка известной конструкции позволяет определять частоту вращения вала. Обычно такой вал выполняется с выемками или выступами, образуя тем самым шестеренчатое колесо. Когда выступ или выемка проходит через приёмную катушку, изменяется выходное напряжение. Подсчет изменений выходного напряжения в течении определенного временного интервала и даёт значение угловой скорости.

В импульсных тахометрах наиболее распостраненным является электромагнитный принцип. Ферроманитный ротор с воспринимающим элементом выполняется здесь в виде постоянного магнита или катушки. Магнит создаёт магнитное поле вокруг чувствительного элемента. Когда зубец ротора пересекает поле, изменяется магнитный поток и индуцируется ЭДС в катушке. Преимуществом этого принципа преобразования является зависимость выходного сигнала от конфигурации зубцов ротора. Некоторые виды выходных импульсов для различных форм зубцов ротора приведены на рисунке 3.

(Рис.3

2.2. Магнитоиндукционные тахометры по конструктивному исполнению выполнены как датчик и указатель. Датчик тахометра, являющийся одновременно датчиком синхронной передачи, представляет собой трехфазный генератор переменного тока.

Указатель тахометра включает два узла, смонтированные в одном корпусе: синхронный двигатель и измерительный узел. Погрешность привода в рабочей части шкалы при нормальных условиях не привышает 0.5%.Такие тахометры целесообразно применять в испытательных и диагностических стендах.Датчики тахометров служат в качестве чувствительных элементов в станках с ЧПУ для контроля и измерения частоты вращения приводного двигателя и позволяют устанавливать и поддерживать любую частоту вращения приводноо вала независимо от приложенной нагрузки. Они применяются также для обеспечения постоянства скорости резания.

2.3. В магниторезистивных датчиках используют свойство измененять некоторыми ферромагнитными материалами электрическое сопротивление. Степень этого изменения зависит от величины напряженности магнитного поля и угла между вектором напряженности и направлением тока.

Они состоят из резистивного элемента в форме меандра.Поскольку получать сигнал с помощью таких датчиков целесообразно в мостовой схеме, в датчике распологают две меандровые структуры различной ориентации.

2.4. Стробоскопыприменяются для измерения частоты вращения элементов, находящихся в недоступных а также неприспособленных для подсоединения датчиков местах, ипредставляют собой электрооптические тахометры специального типа, в которых вспышками света освещается вал. Скорость вспышек регулируется вручную до тех пор, пока изображение вала не станет стационарным. Это происходит тогда, когда каждая вспышка приходится на один оборот вала. Основная погрешность их не превышает ± 0,5%. При работе с безконтактным фотоэлектрическим тахометром (рис.4) на вращающийся объект 1 наносится светлая метка (М), отражающая способность которой значительно больше, чем остальной части поверхности объекта, освещаемого светом от источника 2. Отраженные импульсы воспринимаются фотоприемниками 3. Частота импульсов, пропорциональна частоте вращения объекта, воспринимается частотным детектором 4, вырабатывающим сигнал, который преобразуется в индикаторе 5 в удобную для восприятия форму.

(Рис. 4)

Стробоскопы не очень удобны в эксплуатации, кроме того, их трудно использовать при дневном свете. Для этих целей применяют также бесконтактный радиоволновой тахометр РВТ-0022. Измерение частот вращения обеспечивается облучением объекта измерения электромагнитной энергией микроволнового диапазона и выделением из отраженного излучения низкочастотной составляющей, равной частоте вращения. Электромагнитная энергия, излученная антенной радиоволнового датчика, распространяется по естественным трубопроводам конструкцией через диэлектрические стенки к объекту измерения, отражается от него и принимается радиоволновым датчиком.

96. Проверка плоскостности базовых деталей станков с помощью координатно-измерительной машины (КИМ).

числа выполняются расчеты, предусмотренные программой измерений.

Результаты измерений с оценкой отклонений выводятся в алфавитно-цифровом виде на блок 8 цифровой индикации и на печатающее устройство 6, а также могут накапливаться в памяти внешнего запоминающего устройства для последующей обработки. Управление автоматизированными КИМ может осуществляться с помощью автономной подсистемы, либо возможно совмещение функций управления и обработки данных одной ЭВМ, однако при этом исключается совмещение во времени измерения и обработки данных измерения, что влияет на производительность работы КИМ в целом.

Различают КИМ консольного, бесконсольного, мостового и портально-мостового типов [10]. Любой из них может быть дополнен устройствами автоматической загрузки (выгрузки) деталей и интегрирован в систему управления точностью обработки. Тип измерительной головки определяет реализуемые на КИМ способы измерения, требования к системе управления и т. д. Обычно КИМ комплектуют нулевыми измерительными головками (например, датчиками касания типа Renishaw). Применяют также индуктивные измерительные головки отклонения, позволяющие измерять перемещение наконечника измерительной головки относительно исходной нулевой точки.

Технические характеристики КИМ определяются характристиками применяемых в них комплектующих и ее стоимостью.

Выпускают КИМ, имеющие повторяемость размера ±0,5 мкм, погрешность измерения ±2 мкм на 1000 мм длины. На новой серии измерительных машин PWM мостовой конструкции фирмы LEITZ (Германия) теперь перекрывается диапазон измерений от 3000Х2000Х1000 мм (по координатам X, Y, Z соответственно) до 10 000ХЗОООХ2500 мм.

Функциональные возможности ЭВМ по обработке полученных результатов определяются программно-математическим обеспечением, представляющим собой совокупность прикладных и сервисных программ. Программирование для КИМ может быть реализовано тремя основными способами:

обычным, заключающимся в ручном составлении алгоритмов и программ;

с самообучением, т. е. при ручном ощупывании первой в серии детали или эталона с автоматическим запоминанием и последующим воспроизведением траектории движения;

логическим, т. е. когда составление необходимых программ в соответствии с заложенными алгоритмами выполняется автоматически по геометрическому описанию детали и перечню контролируемых параметров.

Программно-математическое обеспечение выполняет также ряд функций, связанных с обработкой данных измерений:

определяет координаты и поправки отдельных измерительных наконечников измерительных головок;

формирует системы координат детали, необходимые для правильной оценки результатов измерений, возможности переставлять деталь в процессе измерения, не нарушая при этом принципа единства измерения; выполняет расчеты параметров деталей;

Как правило, для управления работой измерительных позиций и КИМ используют локальные микропроцессоры. Выходные данные подаются на центральный процессор, выполняющий такие функции, как статистический анализ, изменение режимов технологического процесса и др. Передачу результатов измерений между ними, а также связь с системой управления станком предпочтительно организовывать с помощью стандартизированных интерфейсов, например RS232 и RS422. В системах управления точностью рекомендуется использовать устройства ЧПУ на базе того же типа ЭВМ, который применен в измерительной позиции или КИМ.

При этом необходимо учитывать, что во многих случаях автоматическая корректировка погрешностей, оценка допусков на размеры детали и принятие решения о требуемых мерах не могут быть выполнены компьютером без диалога с оператором. Важно также создание унифицированных протоколов передачи и форматов данных для обеспечения совместимости технологического и измерительного оборудования различных изготовителей.

Добавить рисунки из презентации плоскостности и общие виды КИМ

ПРИЛОЖЕНИЕ

ПЕРЕЧЕНЬ СТАНДАРТОВ, РЕГЛАМЕНТИРУЮЩИХ СПОСОБЫ

КОНТРОЛЯ ПАРАМЕТРОВ, НОРМЫ ТОЧНОСТИ

МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

1. ГОСТ 8-82Е Станки металлорежущие. Общие требования к испытаниям на точность.

2. ГОСТ 14-88Е Станки плоскошлифовальные с круглым столом и горизонтальным шпинделем. Основные размеры. Нормы точности.

3. ГОСТ 15-77 Станки ножовочные. Нормы точности.

4. ГОСТ 17-70 Станки токарно-револьверные. Нормы точности.

5. ГОСТ 25-90Е Станки внутришлифовальные. Основные размеры.

( СТ СЭВ 5940-87) Нормы точности.

6. ГОСТ 25-75 Станки долбёжные. Нормы точности и жесткости.

7. ГОСТ 27-88Е Станки плоскошлифовальные с круглым столом

( СТ СЭВ 5940-87) выдвижным столом и вертикальным шпинделем. . Основные размеры. Нормы точности.

8. ГОСТ 28-77Е Полуавтоматы и автоматы отрезные круглопильные.

Нормы точности.

9. ГОСТ 28-77Е Станки продольно-строгальные.

Нормы точности и жесткости.

10. ГОСТ 43-85Е Автоматы токарные многошпиндельные

горизонтальные прутковые. Нормы точности и

. жесткости.

11. ГОСТ 44-85Е Станки токарно-карусельные.

Нормы точности и жесткости.

12. ГОСТ 58-72Е Станки резьбонарезные и резьбонакатные с

вращающейся головкой. Нормы точности.

13. ГОСТ 98-83Е Станки радиально-сверлильные.

Нормы точности и жесткости.

14. ГОСТ 273-90Е Станки плоскошлифовальные с крестовым столом

и горизонтальным шпинделем. Основные размеры.

Нормы точности и жесткости.

15. ГОСТ 370-81Е Станки вертикально-сверлильные.

Нормы точности и жесткости.

16. ГОСТ 594-82 Станки отделочно-расточные вертикальные.

Нормы точности.

17. ГОСТ 599-76 Станки заточные для спиральных фрез.

Нормы точности.

18. ГОСТ 627-78 Станки заточные для резцов. Нормы точности.

19. ГОСТ 658-98Е Станки зубодолбежные вертикальные для

(СТ СЭВ 5946-87) цилиндрических колес. Основные параметры и

размеры. Нормы точности.

20. ГОСТ 685-83 Станки зубофрезерные вертикальные для

цилиндрических колес. Основные параметры и

размеры. Нормы точности.

21. ГОСТ 685-83 Станки токарные затыловочные.

Нормы точности.

22. ГОСТ 872-71 Станки плоскошлифовальные с круглым столом

и вертикальным шпинделем. Нормы точности.

23. ГОСТ 1584-87 Станки универсально-заточные.

Нормы точности.

24. ГОСТ 1797-78 Станки резьбофрезерные. Нормы точности.

25. ГОСТ 2041-78Е Станки хонинговальные и притирочные,

вертикальные. Нормы точности.

26. ГОСТ 2110-85Е Станки горизонтально-расточные. Нормы точности.

27. ГОСТ 3859-83 Головки револьверные. Типы и основные размеры.

28. ГОСТ5642-88 Станки шлицефрезерные. Нормы точности.

29. ГОСТ 6566-88Е Полуавтоматы и автоматы отрезные

(СТ СЭВ 5943-87) круглопильные. Основные размеры.

Нормы точности.

30. ГОСТ 6819-84Е Полуавтоматы токарные многошпиндельные

(СТ СЭВ 6407-88) горизонтальные патронные. Нормы точности и

жесткости.

31. ГОСТ 6820-70 Станки токарные многошпиндельные

вертикальные патронные полуавтоматические.

Нормы точности и жесткости.

32. ГОСТ 7035-75 Станки металлорежущие и деревообрабатывающие.

Общие условия испытания станков на жесткость.

33. ГОСТ 7599-82 Станки металлорежущие. Общие технические (СТ СЭВ 2149-80 ) условия.

34. ГОСТ 7640-76Е Станки зубошлифовальные с коническим кругом

для цилиндрических колёс. Нормы точности.

35. ГОСТ 8716-81 Станки резьбошлифовальные.

Нормы точности и жесткости.

36. ГОСТ 8831-79Е Станки токарно-продольные.

Нормы точности и жесткости.

37. ГОСТ 9152-83Е Станки зуборезные для конических колес с

круговыми зубьями. Нормы точности и жесткости.

38. ГОСТ 9153-83Е Станки зуборезные для конических колес с

прямыми зубьями. Нормы точности и жесткости.

39. ГОСТ 9726-89Е Станки фрезерные вертикальные с крестовым

Столом. Терминология. Основные параметры и

размеры. Нормы точности и жесткости.

40. ГОСТ 9735-87 Станки продольно-шлифовальные.

Нормы точности.

41. ГОСТ 11576-83Е Станки отделочно-расточные с подвижным столом.

Нормы точности.

42. ГОСТ 11654-92 Станки круглошлифовальные. Основные параметры

(СТ СЭВ5940-87 ) и размеры. Нормы точности.

43. ГОСТ 13086-77Е Станки зубошлифовальные с червячным кругом

для цилиндрических колес. Нормы точности.

44. ГОСТ 13033-77Е Станки зубошлифовальные с профильным кругом

для цилиндрических колес. Нормы точности.

45. ГОСТ 13134-82 Станки шлицешлифовальные.

Нормы точности и жесткости.

46. ГОСТ 13135-91Е Станки плоскошлифовальные с прямоугольным

столом. Основные размеры. Нормы точности.

47. ГОСТ 13142-90 Станки зубошлифовальные для конических колес.

Основные размеры. Нормы точности.

48. ГОСТ 13150-77Е Станки зубошлифовальные горизонтальные для

цилиндрических колес. Нормы точности.

49. ГОСТ 13281-77Е Станки зубошевинговальные.

Нормы точности и жесткости.

50. ГОСТ 13510-84Е Станки круглошлифовальные бесцентровые.

Нормы точности и жесткости.

51. ГОСТ 16015-83Е Полуавтоматы протяжные горизонтальные.

Нормы точности и жесткости.

52. ГОСТ 16015-83Е Полуавтоматы протяжные вертикальные.

Нормы точности и жесткости.

53. ГОСТ 16163-90Е Столы поворотные делительные координатно-

-расточных и координатно-шлифовальных станков.

Основные размеры. Нормы точности.

54. ГОСТ 164610-90 Столы делительные поворотных агрегатных

станков. Основные размеры. Нормы точности.

55. ГОСТ 16461-78 Столы силовые прямолинейного движения

агрегатных станков. Основные размеры.

Нормы точности.

56. ГОСТ 164472-79 Станки токарные многорезцовые и много-

резцово-копироальные горизонтальные

полуавтоматические. Нормы точности.

57. ГОСТ 16929-90 Станки для заточки плоских ножей с

прямолинейной режущей кромкой.

Нормы точности.

58. ГОСТ 17734-88Е Станки фрезерные консольные.

(СТ СЭВ 5937-87 ) Нормы точности и жесткости.

59. ГОСТ 18065-91Е Станки зубофрезерные горизонтальные для

цилиндрических колес. Нормы точности.

Основные параметры и размеры.

60. ГОСТ 18097-88Е Станки токарно-винторезные и токарные.

Основные размеры. Нормы точности и жесткости

61. ГОСТ 18098-87 Станки координатно-расточные и

координатно-шлифовальные. Нормы точности.

62. ГОСТ 18100-80 Автоматы токарно-револьверные одношпиндельные

прутковые. Нормы точности, жесткости.

63. ГОСТ 18101-85Е Станки продольно-фрезерные.

Нормы точности и жесткости.

64. ГОСТ 19166-73 Станки зубозакругляющие. Нормы точности.

65. ГОСТ 20076-89 Станки балансировочные. Основные параметры и

размеры. Нормы точности.

66. ГОСТ 20404-88 Станки для заточки круглых пил.

Нормы точности и жесткости.

67. ГОСТ 20551-82Е Станки электроэрозионные вырезные.

Нормы точности.

68. ГОСТ 21186-91 Бабки расточные агрегатных станков.

Основные размеры. Нормы точности.

69. ГОСТ 21608-76 Станки токарные с ЧПУ.

Основные параметры и размеры.

70. ГОСТ 21752-75 Органы управления станков.

Эргономические требования.

71. ГОСТ 22267-76 Станки металлорежущие.

(СТ СЭВ 3719-82, Схемы и способы измерений геометрических

СТ СЭВ 3722-82, параметров.

СТ СЭВ 4141-83,

СТ СЭВ 4145-83,

СТ СЭВ 4148-83,

СТ СЭВ 4580-84,

СТ СЭВ 4585-84,

СТ СЭВ 4992-85,

СТ СЭВ 4993-85,

СТ СЭВ 4995-85

СТ СЭВ 4996-85,

СТ СЭВ 5545-86)

72. ГОСТ 22410-77 Бабки фрезерные агрегатных станков.

Нормы точности.

73. ГОСТ 23330-85 Станки широкоуниверсальные фрезерные.

(СТ СЭВ5939-87 ) Нормы точности и жесткости.

74. ГОСТ 23856-91 Коробки многошпиндельных агрегатных станков.

Основные размеры. Нормы точности.

75. ГОСТ 24953-81 Станки электроэрозионные копировально-

прошивочные. Нормы точности.

76. ГОСТ 25427-91 Головки силовые с выдвижной пинолью

агрегатных станков. Основные размеры.

Нормы точности.

77. ГОСТ 25443-82Е Станки металлорежущие. Образцы-изделия для

проверки точности обработки. Общие технические

условия.

78. ГОСТ 26016-83Е Станки фрезерные широкоуниверсальные

инструментальные. Нормы точности.

79. ГОСТ 27011-86 Станки металлорежущие.

Измерение мощности привода.

80. ГОСТ 27843-88 Станки металлорежущие.

Методы проверки точности позиционирования.

81. ГОСТ 27855-88 Станки металлорежущие.

Шпиндели внутришлифовальные. Нормы

точности.

82. ГОСТ 28354-89 ГПМ. Токарные. Основные параметры и

размеры.

83. ГОСТ 28650-90 Станки для заточки рамных пил. Основные

размеры. Нормы точности.

84. ГОСТ 30027-97 ГПМ. Многоцелевые. Основные параметры и

размеры. Нормы точности.

85. ИСО 230/1-86 Методы испытаний металлорежущих станков.Ч.1.

( Точность геометрических параметров на

холостом ходу и на чистовых режимах)

86. ИСО 230/2-86 Условия приёмки станков. Ч..2.

(Определение точности и повторяемости позиционирования станков с ЧПУ)

Дата добавления: 2018-06-27; просмотров: 396; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!