X.1. Тензорезисторные акселерометры

Средства измерения параметров динамической системы станка

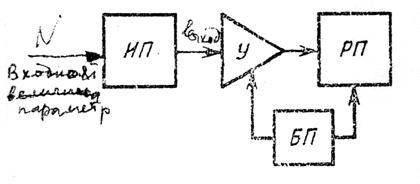

Структурная схема измерения параметров динамической системы станка включает (рис. 125) измерительный преобразователь ИП, усилитель У, регистрирующий измерительный прибор РП и блок питания БП. Преобразователь (датчик) предназначен для образования измерительного сигнала, т. е. он преобразует неэлектрические параметры (длину, механические напряжения, температуру и др.) в электрические (напряжение, ток и др.). Первые характеризуют воздействие на ИП и называются входными параметрами, вторые — результат воздействия и называются выходными параметрами.

Структурная схема измерения параметров динамической системы станка

ИП – измерительный преобразователь

У – усилитель

РП – регистрирующий измерительный прибор

БП – блок питания

Рис. 125. Структурная схема измерения параметров ДС станка

Одной из основных характеристик преобразователя является чувствительность:

! или

! или

где H — изменение выходного параметра;

N — изменение входного параметра;

— угол наклона касательной.

— угол наклона касательной.

Преобразователь высокой чувствительности, как правило, имеет малый рабочий диапазон измерения и наоборот .

К числу важных технических характеристик преобразователей относятся также диапазон рабочих частот, температур и чувствительность к различным помехам: электрическим и магнитным полям, механическим напряжениям, акустическим шумам и т. п. При использовании нестандартных преобразователей во избежание ошибок характеристики необходимо проверять самостоятельно.

|

|

|

В экспериментальных исследованиях динамических систем станков преимущественное распространение получили преобразователи двух групп, работающие по принципу:

электрического сопротивления

электрического генератора.

Требования, предъявляемые к датчикам:

· Отсутствие вредных воздействий на организм человека

· Необходимая чувствительность и точность

· Высокая перегрузочная способность

· Устойчивость к механически, техническим и температурным воздействиям измеряемой и окружающей сред.

· Малая чувствительность к неизменяемым параметрам и компонентам полей (электрических, магнитных, гравитационных и др.)

· Унификация и взаимозаменяемость

· Удобство встраивания в исследуемый объект

· Малая масса и размеры

· Экономичность и технологичность

Датчики, которые обеспечивают получение информации в некотором непрерывном интервале значений физической величины называются аналоговыми датчиками. По виду изменяемого выходного электрического параметра аналоговые датчики делятся на 3 группы: с изменяемым выходным напряжением, током или сопротивлением.

|

|

|

Пример: 3 температурных датчика: в термопаре - в зависимости от измеряемой температуры изменяется напряжение, в терморезисторе – сопротивление, а в фотодиоде – электрический ток.

66 Преобразователи 1-ой группы, работающие по типу электрического сопротивления

Датчики этой группы называются ещё резистивными.

Принцип работы:

Неэлектрическое измеряемое физическое воздействие N вызывает изменение электрического сопротивления R. Вследствие этого изменяется ток I в электрической цепи, питаемой стабилизированным источником питания Е. Изменение тока регистрируют прибором мА.

К этой группе датчиков относятся тензометрические преобразователи (тензопреобразователи), индуктивные, магнитоупругие, магниторезистивные, термосопротивления (терморезисторы).

66.1 Тензометрические преобразователи.

Тензометрические датчики, т.н. датчики омического сопротивления или тензопреобразователи, тензорезисторы. Их действие основано на принципе изменения сопротивления металлов и полупроводников под влиянием деформации детали, на которой укрепляется тензорезистор. Чувствительные элементы тензорезисторов (рис. ) выполняются в виде петлеобразной решетки из тонкой проволоки Ø 0,02 …0,05 мм или фольги в виде пластинки монокристалла из полупроводникового материала. Чувствительные элементы могут быть также образованы напылением в вакууме полупроводниковой пленки.

|

|

|

Чувствительный элемент 4 обычно прикрепляют к основе 2 из изоляционного материала (бумага, лаковая пленка, ткань и др.) с помощью связующего 3 (клея, цемента), которые передают деформацию чувствительному элементу. На объект исследования основу закрепляют также посредством клея. Для электрического соединения тензорезистора с измерительными схемами имеются выводы 1.

Рис. Тензорезисторы омического сопротивления

а – с проволочным чувствительным элементом, б – с фольговым чувствительным элементом, в – база.

Чувствительность тензорезистора к деформациям характеризуется отношением изменения его сопротивления под действием деформации к величине относительной деформации.

Недостаток: датчики чувствительны к изменениям температуры. Для измерения деформации детали тензодатчики наклеивают на нее.

66.2 Термоэлектрические преобразователи.

|

|

|

Представителями термоэлектрических датчиков является терморезисторы, сопротивление которых изменяется под влиянием температуры, т.е. в терморезисторах в зависимости от температуры изменяется сопротивление.

67 Преобразователи 2-ой группы, работающие по типу электрического генератора

Датчики этой группы называются ещё генераторными.

Принцип работы:

Неэлектрическое измеряемое физическое воздействие N непосредственно преобразуется в электрическое напряжение Е. Специальный источник энергии отсутствует. Изменение напряжения регистрируют прибором мВ. К этой группе датчиков относятся пьезоэлектрические, индукционные, вихретоковые и термоэлектрические преобразователи.

5.1.1 Датчики, работающие по типу электрического сопротивления.

К этой группе датчиков относятся тензометрические, индуктивные, магнитоупругие, магниторезистивные, термосопротивления (терморезисторы).

68. Тензометрические преобразователи

Тензорезистор – плоский элемент (R1 и R2) состоящий из двух склеенных слоёв тонкой бумаги и петлеобразно расположенной между ними проволоки диаметром 15...30 мкм. Наклеенные на деталь преобразователи деформируются вместе с ней, при этом изменяется поперечное сечение, длина и удельное сопротивление проволоки и следовательно первоначальное сопротивление проволоки R на ΔR:

ΔR = RS0ε

где S0 – относительная чувствительность материала проволоки; ε – относительное изменение длины проволоки.

Принцип работы акселерометра: при ускорении сила инерции F = ma изгибает пружину и вызывает напряжение, пропорциональное массе и ускорению.

Тензометрические датчики омического сопротивления или тензопреобразователи, тензорезисторы. Их действие основано на принципе изменения сопротивления металлов и полупроводников под влиянием деформации детали, на которой укрепляется тензорезистор. Чувствительные элементы тензорезисторов (рис. ) выполняются в виде петлеобразной решетки из тонкой проволоки Ø 0,02 …0,05 мм или фольги в виде пластинки монокристалла из полупроводникового материала. Чувствительные элементы могут быть также образованы напылением в вакууме полупроводниковой пленки.

Чувствительный элемент 4 обычно прикрепляют к основе 2 из изоляционного материала (бумага, лаковая пленка, ткань и др.) с помощью связующего 3 (клея, цемента), которые передают деформацию чувствительному элементу. На объект исследования основу закрепляют также посредством клея. Для электрического соединения тензорезистора с измерительными схемами имеются выводы 1.

Рис. Тензорезисторы омического сопротивления

а – с проволочным чувствительным элементом, б – с фольговым чувствительным элементом, в – база.

Чувствительность тензорезистора к деформациям характеризуется отношением изменения его сопротивления под действием деформации к величине относительной деформации.

Недостаток: датчики чувствительны к изменениям температуры. Для измерения деформации детали тензодатчики наклеивают на нее.

Тензометрические преобразователи относятся к преобразователям 1-ой группы датчиков, т.е. к резистивным датчикам. К тензометрическим датчикам относятся проволочные, реже фольговые тензопреобразователи. Эти датчики являются контактными, они представляют собой плоские элементы R1 и R2 (рис. 127, а) состоящие из двух, склеенных слоев тонкой бумаги и петлеобразно расположенной между ними проволоки диаметром 15—30 мкм. Наклеенные на какую-либо нагружаемую деталь преобразователи деформируются вместе с металлом. Изменяется поперечное сечение, длина и удельное сопротивление проволоки, а следовательно, и ее первоначальное сопротивление R на величину DR:

или

или  ()

()

где S0 — относительная чувствительность материала проволоки;

— относительное изменение длины проволоки.

— относительное изменение длины проволоки.

Изменение сопротивления тензопреобразователя и ток в измерительной цепи пропорциональны напряжению металла в местах наклейки. Поэтому с его помощью можно измерять силы, перемещения, давления, ускорение и т. д.

Тензопреобразователи различают по величине сопротивления R и базы l. Относительная чувствительность повышается с увеличением базы до 15 мм (рис. 127, б). Рекомендуется выбирать  мм.

мм.

Для заданного материала величина S0 практически постоянна. Благодаря этому можно исключить непосредственную тарировку тензометрического устройства, используя формулу (136) и зависимость  от модуля упругости Е:

от модуля упругости Е:

.

.

Все шире применяют полупроводниковые преобразователи, в том числе тензорезисторы, у которых при деформации изменяется удельное сопротивление. Их относительная чувствительность в десятки раз выше, чем проволочных.

Для измерения малых перемещений бесконтактным методом применяются индуктивные преобразователи. Принцип их работы состоит в изменении сопротивления магнитопровода с изменением воздушного зазора магнитной цепи или магнитной проницаемости железного сердечника, входящего в магнитную цепь.

X. Акселерометры

Принцип действия акселерометров аналогичен принципу действия преобразователя абсолютных виброперемещений. Однако их максимальная рабочая частота ниже частоты собственных колебаний инерционного элемента. В этом случае сила инерции груза слишком мала, чтобы удерживать его в неподвижном состоянии, как это имеет место в преобразователях виброперемещеннй. Сила инерции вызывает отклонения груза по отношению к корпусу, пропорциональные квадрату частоты, т. е. прямо пропорциональные ускорению. Эти отклонения можно измерять встроенным преобразователем перемещений. Для получения возможно более широкого диапазона рабочих частот акселерометра частота его собственных колебаний должна быть по возможности высокой (масса груза небольшой, а пружина очень жесткой). Диапазон рабочих частот оптимально демпфированных акселерометров находится в пределах от 0 до 60 % частоты их собственных колебаний [13].

Измерительные преобразователи, сигнал которых пропорционален виброускорению, называются акселерометрами. Акселерометры являются основным средством измерения характеристик вибраций. Их широкое распространение обусловлено тем, что именно акселерометры обладают наиболее высокими эксплуатационными качествами. Знание виброускорений позволяет сравнительно прости определить другие параметры вибрации (однократное интегрирование – дает параметр виброскорости, двойное интегрирование – значение амплитуды колебания).

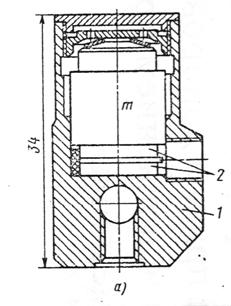

X.1. Тензорезисторные акселерометры

В тензорезисторных акселерометрах инерционный элемент изгибает плоскую пружину, а проволочные тензорезисторны, наклеенные на пружину, изменяют свое сопротивление пропорционально её деформации.

Акселерометрами(рис. 127, а) с помощью тензопреобразователей R1 и R2 можно измерять вертикальное ускорение  детали. Сила инерции

детали. Сила инерции  , действующая со стороны груза массой m, изгибает пружину 2 и вызывает напряжение

, действующая со стороны груза массой m, изгибает пружину 2 и вызывает напряжение  , пропорциональное массе т и ускорению:

, пропорциональное массе т и ускорению:  .

.

Акселерометр на проволочном тензорезисторном преобразователе

Тензорезисторный измерительный преобразователь больших сил

Применение:измерение действующих сил (электрический динамометр).

Принцип работы: тензорезисторы 3 наклеиваются на специально подготовленные места упругого элемента 1. Корпус 2 обеспечивает защиту тензорезисторов и закрепление выводных проводов. В данном случае упругий элемент работает на сжатие и его деформация передается проволочкам тензорезистора, активное сопротивление которых изменяется пропорционально этой деформации.

69. Индуктивные преобразователи

ИндуктивностьL электромагнитной системы, содержащей обмотку и фер- ромагнитный сердечник с небольшим воздушным зазором  , зависит от числа витков w, активного магнитного сопротивления сердечника Rж, магнитного сопротивления воздушного зазора

, зависит от числа витков w, активного магнитного сопротивления сердечника Rж, магнитного сопротивления воздушного зазора  и реактивной составляющей магнитного сопротивления хм, обусловленной вихревыми токами и потерями на гистерезис:

и реактивной составляющей магнитного сопротивления хм, обусловленной вихревыми токами и потерями на гистерезис:

Все эти параметры положены в основу построения различных индуктивных преобразователей.

Индуктивный бесконтактный преобразователь с ферритовым сердечником

Конструкция бесконтактного индуктивного преобразователя с ферритным сердечником для исследования колебаний столов, суппортов и вращающихся шпинделей приведена на рис. 128, а. Сопротивление магнитопровода изменяется с изменением зазора  между ферритовым сердечником 2 и колеблющейся деталью 1, которая выполняет роль якоря. Катушка 3 имеет 400 витков из проволоки ПЭЛ—0,1 мм. Чувствительность преобразователя в комплекте с усилителем ТА-5 и осциллографом Н-700: в статике

между ферритовым сердечником 2 и колеблющейся деталью 1, которая выполняет роль якоря. Катушка 3 имеет 400 витков из проволоки ПЭЛ—0,1 мм. Чувствительность преобразователя в комплекте с усилителем ТА-5 и осциллографом Н-700: в статике  мм/мкм; на частоте исследуемого процесса 100 Гц

мм/мкм; на частоте исследуемого процесса 100 Гц  мм/мкм (для схемы включения по рис. 129, а). В качестве выходного параметра здесь принято перемещение «зайчика» на экране осциллографа, пропорциональное току преобразователя.

мм/мкм (для схемы включения по рис. 129, а). В качестве выходного параметра здесь принято перемещение «зайчика» на экране осциллографа, пропорциональное току преобразователя.

Индуктивные преобразователи имеют малый участок линейной характеристики — рабочий участок  (рис. 128, б). При

(рис. 128, б). При  6 = 0 в системе есть остаточный ток I0. Поэтому при исследовании устанавливают начальный зазор

6 = 0 в системе есть остаточный ток I0. Поэтому при исследовании устанавливают начальный зазор  , с которого начинается линейная характеристика (система координат

, с которого начинается линейная характеристика (система координат  ).

).

Индуктивные датчики относятся к бесконтактным и применяются для измерения положений узлов, малых перемещений (амплитуды колебания).

Принцип работы: сопротивление магнитопровода изменяется с изменением воздушного зазора магнитной цепи или магнитной проницаемости железного сердечника, входящего в магнитную цепь.

Рис.

Бесконтактные датчики перемещений индуктивного типапредназначены для прецизионного измерения перемещений (примерно 0,5, 1, 5, 50 мм), частоты вращения валов, зубчатых колес, имеют небольшие размеры (диаметр 10—60 мм, длина 25—50 мм), несущую частоту сигнала 2 – 40 кГц и позволяют измерять параметры вибрации вращающихся узлов станка (валов, шпинделей и т. п.) относительно опор, т. е. могут использоваться в системах обеспечения точности станков. Например, фирма Deckel (Германия) совместно с Университетом. Дармштадт для пятикоординатных фрезерных станков скоростного фрезерования (частота вращения шпинделя 15 000-20 000 оборотов в минуту) разработала конструкцию прецизионного шпинделя.

Рис. 9.39. Схема определения параметров траектории движения оси шпинделя: 1 – шпиндель; 2, 3 – бесконтактные датчики перемещения; 4, 5 – нормирующие преобразователи; 6 - результаты измерения; 7 – траектория оси шпинделя; 8 – блок коррекции положения оси шпинделя

Разработала конструкцию прецизионного шпинделя на магнитных опорах, роль датчиков положения в котором играют индуктивные бесконтактные преобразователи перемещений (рис. 9.39). Такие датчики выпускает, например, фирма Hottinger Baldwin Messtechnik (Германия). В СНГ преобразователи такого типа производятся, как правило, в составе измерительной аппаратуры (например, скобы измерительные БВ-6182, БВ-6067 со встроенными индуктивными преобразователями и т. п.) [13].

Магнитоупругие индуктивные преобразователи

Свойство ферромагнитных материалов изменять свою магнитную проницаемость под действием создаваемых в них механических напряжений используется для создания магнитоупругих индуктивных преобразователей [53| Их применяют для измерения крутящих моментов, малых перемещений в станках с ЧПУ. Здесь роль сердечника обычно выполняет какая-либо конструкционная деталь, передающая нагрузку и выполненная специально из ферромагнитного материала (пермаллой и др.).

Контактные измерительные приборы с индуктивными преобразователями используют для статических измерений или при небольших скоростях и ускорениях.

70. Мостовая схема включения преобразователей

Для повышения чувствительности преобразователи первой группы включают по мостовой схеме (рис. 129). Преобразователи, которые изменяют свое сопротивление под воздействием входных параметров, называют активными  , если они не изменяют сопротивление,— пассивными (R0).

, если они не изменяют сопротивление,— пассивными (R0).

Чувствительнрсть мостовой схемы определяется отношением тока I0 в измерительной диагонали к входному параметру. Величина тока зависит от напряжения на диагонали моста U, от числа активных преобразователей, изменения их сопротивления  и способа включения в мостовую схему (рис. 129, в, см. индексы при R внутри мостовой схемы). Величину тока для рис. 129 определяют по формуле:

и способа включения в мостовую схему (рис. 129, в, см. индексы при R внутри мостовой схемы). Величину тока для рис. 129 определяют по формуле:

(137)

(137)

| Рис. 129. Экспериментальные характеристики индуктивных преобразователей с ферритовым сердечником, включенных по мостовой схеме: а — с одним активным преобразователем Ri; б — с двумя активными преобразователями: -Ri, +Ri; в - с двумя активными, неправильно включенными преобразователями |

Схема включения преобразователей

71. Пьезоэлектрические преобразователи

Пьезоэлектрический преобразователь. В нем использован прямой пьезоэффект. Преобразователь широко применяется для изменения сил, давлений, ускорений. На рис. 130, а представлена типовая конструкция акселерометра. При воздействии на корпус 1 механических колебаний с ускорением  инерционная масса m с силой

инерционная масса m с силой  деформирует пьезокерамические элементы 2. Возникающий электрический заряд q пропорционален силе F и следовательно, ускорению.

деформирует пьезокерамические элементы 2. Возникающий электрический заряд q пропорционален силе F и следовательно, ускорению.

Чувствительность преобразователя определяется как отношение напряжения и (заряда q) на обкладках пьезоэлемента к воздействующему на него колебательному ускорению:

или

или

Для пьезоэлектрических преобразователей характерны малые габаритные размеры и масса (5—60 г), они работают в диапазоне от долей Гц до десятков кГц. Диапазон измеряемых ускорений  , высокая чувствительность

, высокая чувствительность  . При исследованиях преобразователь жестко прикрепляют к исследуемой детали; если рабочая частота

. При исследованиях преобразователь жестко прикрепляют к исследуемой детали; если рабочая частота  — преобразователи приваривают или приклеивают. Масса преобразователя не должна превышать 10% массы исследуемой детали. Диапазон рабочих частот выбирают.в пределах 30—20% резонансной частоты. Необходимо учитывать наличие поперечной чувствительности, достигающей 2-20%.

— преобразователи приваривают или приклеивают. Масса преобразователя не должна превышать 10% массы исследуемой детали. Диапазон рабочих частот выбирают.в пределах 30—20% резонансной частоты. Необходимо учитывать наличие поперечной чувствительности, достигающей 2-20%.

В этом типе датчиков в качестве чувствительных элементов используют кристаллы некоторых диэлектриков (кварца, сегенетовой соли, титаната бария, фосфата аммония и др.), которые обладают пьезоэлектрическими свойствами.

Их действие основано на пьезоэлектрическом эффекте – возникновение при их деформации заряда на гранях пластинок вырезанных из кристаллов некоторых диэлектриков (кварца, сегенетовой соли, титаната бария, фосфата аммония и др.). Пьезоэффект заключается в том, что при сжатии или растяжении пластины, изготовленной из такого кристалла, на гранях появляется электрический заряд, пропорциональный действующий силе. Знак заряда зависит от вида деформации при переходе от сжатия к растяжению меняется на противоположный.

Наиболее широко применяют пластинки из кварца. Это объясняется его высокой механической и электрической прочностью. Пьезоэлектрические свойства кварца в меньшей степени зависят от температуры и не изменяются даже при температуре до 300° С. Хотя наибольшей чувствительностью обладает сегнетова соль. Однако применение её в измерительных приборах ограничена, т.к. пьезоэлектрические свойства сегнетовой соли в большей степени зависят от температуры, а при температуре 38° С почти полностью исчезает.

Пьезоэлектрические датчики относятся к группе генераторных преобразователей. Отличительной особенностью пьезоэлектрических преобразователей является невозможность измерения статической составляющей деформации. В следствие быстрого стекания образовавшегося на пластинах заряда. Пьезоэлектрические датчики широко применяются для измерения быстроменяющихся сил, давлений и параметров вибраций (акселерометр для измерения виброускорения).

Наибольшее распространение получили пьезоэлектрические акселерометры.

Пьезоэлектрические акселерометры

Наибольшее распространение получили пьезоэлектрические акселерометры (рис. 1.24). Корпус 5 крепится к изучаемому объекту. Силы инерции, действующие на инерционный элемент (груз) 4, воспринимаются пьезоэлемептом 1, который может работать как на сжатие (рис. 1.24, а), так и на сдвиг (рис 1.24, б). В первом случае груз прижимается к пьезоэлементам при помощи крышки 3 и тарельчатой пружины 2.

Современные акселерометры, могут измерять виброускорения от 10-3 до 105 м/с2 в диапазоне частот от 0,5 Гц до 50 кГц. Однако наиболее широко применяют акселерометры, рассчитанные на измерение ускорений до 104 м/с2

Рис. 1.24. Пьезоэлектрические акселерометры

с частотами до 10..15 кГц. Основная погрешность измерений 2..10%. Масса некоторых акселерометров составляет десятые доли грамма [13].

Для уменьшения погрешностей измерения виброускорений высокой частоты необходимо резьбовое крепления акселерометра уплотнять клеем. Кабель следует закреплять, особенно в непосредственной близости от акселерометра. Чрезмерно высокая чувствительность прибора обусловливает увеличение нелинейных искажений. После первичного преобразователя рекомендуется включать фильтр, ограничивающий с обеих сторон рабочий диапазон частот.

Акселерометр на пьезоэлектрических преобразователях

Принцип работы: при воздействии на корпус 1 механических колебаний с ускорением a инерционная масса m с силой F = ma деформирует пьезокерамические элементы 2. Возникающий электрический заряд q пропорционален силе F и, следовательно ускорению.

Пьезоэлектрический датчик давления

Применение: измерение давления.

Принцип работы: давление Q при воздействии на корпус деформирует пьезокерамический элементы. Возникающий электрический заряд q пропорционален давлению.

Пьезоэлектрический трансформатор

Пьезоэлектрический трансформатор (б), пьезоэлемент 1 с тремя электродами 7, 3 и 5, образующими две системы. Часть пьезоэлектрического трансформатора, подключенную к источнику питания, называют возбудителем, а часть, подключенную к измерительной схеме 4, - генератором. В возбудителе переменный ток за счет обратного пьезоэффекта преобразуется в энергию акустических волн, которые, зарождаясь на границах электродов, распространяются по всему объему трансформатора.

Применение: измерение переменных (а) и постоянных (б) сил.

Принцип работы: схема «измерительной шайбы» (а). При ее нагружении силой вдоль оси на поверхностях кварцевых пластинок 1 и 4 появляется пропорциональный нагрузке электрический заряд. Элементы 3 и 6 шайбы создают предварительное нагружение пластинок за счет завальцовки, что необходимо для повышения жесткости преобразователя. Пластинки кварца прилегают друг к другу гранями противоположной полярности, т. е. они включены в электрическую цепь параллельно. Сигнал с электрода 2 снимается проводником через вывод 5 и при помощи усилителя с большим входным сопротивлением преобразуется в соответствующее электрическое напряжение. Такой преобразователь позволяет измерять динамические силы высоких частот (до 100 кГц). Погрешность измерения не превышает 1%.

72. Преобразователи генераторной группы

К этой группе датчиков относятся пьезоэлектрические, индукционные, вихретоковые и термоэлектрические преобразователи.

Индукционный преобразователь. При движении электрического проводника длиной l со скоростью v относительно магнитного поля с индукцией В в проводнике наводится электродвижущая сила E при числе витков w:

Это явление электромагнитной индукции положено в основу работы индукционных преобразователей. Наводимая ЭДС пропорциональна измеряемой линейной v или угловой w скоростям. На рис. 130, в показана схема индукционного преобразователя для измерения линейной скорости. Сердечник 1 вместе с катушкой 2 перемещается между. полюсами магнита N и S. Наводимая ЭДС пропорциональна скорости подвижной части конструкции 3, скрепленной с сердечником.

В металлорежущих станках индукционные преобразователи широко используют для измерения скорости вращения (тахогенераторы постоянного и переменного тока). Для измерения . длины или ускорения на выходе преобразователя включают соответственно интегрирующий или дифференцирующий.контур.

72.1. Индукционные преобразователи

Рис. 130. Преобразователь группы электрического генератора:

а – пьезоэлектрический;

в – индукционный.

Их действие основано на эффекте возникновения Э.Д.С. в катушке при перемещении в ней магнита или перемещение катушки в магнитном поле (в том числе другой катушки). Индукционные датчики относятся к группе генераторных преобразователей и могут быть использованы для измерения скорости изменения динамических деформаций, т.к. Э.Д.С. на выводах катушки пропорционально скорости изменения магнитного поля.

Применение: измерение скорости вращения, длины и ускорения (со включенным интегрирующим или дифференцирующим контуром).

Принцип работы: для измерения линейной скорости сердечник 1 вместе с катушкой 2 перемещается между, полюсами магнита N и S. Наводимая ЭДС пропорциональна скорости подвижной части конструкции 3, скрепленной с сердечником.

72.2. Вихретоковые преобразователи

|

Во многих случаях хорошо себя зарекомендовали бесконтактные измерительные преобразователи относительных ви броперемещеиий. Действие такого преобразователя (рис. 1.25) основано на том, что в находящемся в магнитном поле рабочей катушки 2 токопроводящем колеблющемся теле 1 (объекте измерения) возникают короткозамкнутые (вихревые) токи, отсасывающие энергию поля. Поэтому амплитуда переменного тока в рабочей катушке зависит от расстояния х до колеблющегося тела, электропроводности и магнитных свойств его материала. Катушка 3 установлена для температурной компенсации. Обе катушки изолированы от корпуса 6 изоляционными втулками4 и 5 [13].

Бесконтактные датчики перемещений вихретокового типа Eddy Current Transducers по форме и размерам похожи на индуктивные, но отличаются несущей частотой сигнала (порядка 2—10 МГц), более высокими точностью и стоимостью (рис. 9.40). Нелинейность выходной характеристики системы датчик — нормирующий преобразователь может быть менее 0,2%. Такие датчики выпускаются фирмами Micro-Epsilon Messtechnik GmbH (Германия), Ono Sokki Co. Ltd, Keyence Corporation (Япония) и др. Типовые характеристики приведены в табл. 9.5 по данным фирмы Karl Schenk AG (Германия).

9.5. Технические характеристики бесконтактных

вихретоковых преобразователей

| Характеристика | Диапазон измерения, мм | ||

| 2 | 3.2 | 7 | |

| Средняя рабочая точка, мм | 1,2—1,5 | 2,0—2,5 | 3,5-4 |

| Диаметр катушки датчика, мм | 5 | 7,5 | 16 |

| Тип присоединительной резьбы | Мб X 0,5 | М10Х1 | М20Х1 |

| Минимальная длина датчика, мм | 40 | 75 | 105 |

| Чувствительность преобразователя, мВ/мкм | 8 | 4 | 2 |

| Примечания: 1. Частота 0—10 кГц. 2. Несущая частота 2 МГц. 3. Температура — 34 ... +170° С. 4. Выходное напряжение 1,5—20 В. 5. Длина кабеля датчика 1 м. 6. Длина кабеля прибора 4,5 м.

| |||

Можно отметить также цифровой измеритель перемещений ЦИП-2М, работающий в диапазонах измерения от -20 до +20 мкм и от -100 до +100 мкм (при номинальном зазоре шириной 0,3 мм) с разрешающей способностью 0,1 и 1 мкм, чувствительностью 10 и 100

|

мкм/В и погрешностью измерений соответственно ±1 мкм и ±5 мкм

72.3. Термоэлектрические преобразователи.

Термоэлектрический преобразователь. Из-за нагрева и разнородности материалов в процессе резания металлов возникает термоэлектрический ток в цепи станок — инструмент — изделие — станок (рис. 130, б). Большая величина тока и малая инерционность позволяют исследовать процесс резания и регистрировать характер изменения сил резания, температуры, точно фиксировать время резания и производить другие измерения простыми средствами — стрелочным прибором I или осциллографом 2 без усилителя. Измерительную схему подключают к изолированному резцу и какой-либо корпусной детали 3. Для усиления сигнала рекомендуется производить подключение непосредственно к обрабатываемой детали 4.

Термоэлектрические преобразователи особенно широко применяют в области измерения температур. В их конструкции реализуется эффект Зеебека: в спае из двух разнородных металлов возникают (генерируются) термо-ЭДС, величина которой приблизительно пропорциональна разности температур между самим спаем и его выводами, т.е. в термопаре в зависимости от температуры изменяется напряжение.

73. Регистрирующие измерительные приборы

Осциллограф - измерительный прибор для записи и наблюдения функциональной связи двух величин.

Основу осциллографа составляет измерительная система, преобразующая измеряемые физические величины в движение регистрирующих элементов, в качестве которых могут выступать: перо, световой или электронный луч.

Различают:

- перопишущие осциллографы, работающие в диапазоне частот 120-200 Гц;

- светолучевые осциллографы (до 10 кГц);

- электронно-лучевые осциллографы (свыше 10 кГц).

Схема общей установки:

74 Устройство и принцип работы магнитоэлектрического осциллографа

Принципиальная схема светолучевого (магнитоэлектрического) осциллографа:

1-  зеркальце

зеркальце

2- вибратор (чувствительный элемент)

3- фотопленка (фотобумага)

4- зеркальный барабан

5- экран

6- петлеобразный проводник

Чувствительным элементом светолучевого осциллографа является вибратор 2. Он представляет собой петлеобразный проводник 6 с наклеенным зеркальцем 1, расположенным между полюсами магнита. Возбуждаемый преобразователем ток протекает по проводнику и взаимодействует с магнитным полем. Зеркальце поворачивается, смещая отраженный от него световой луч. Часть светового потока направляется на фотопленку 3 для записи процессов, а часть через зеркальный барабан 4 – на экран 5 для визуального наблюдения.

«+» - возможность регистрации нескольких параметров по 4-12 каналам 4

- возможность записи очень медленных и быстропротекающих процессов периодического и непериодического характера.

Схема расположения прибора для получения осциллограммы:

1-  источник света

источник света

2- зеркальце

3- зеркальный многогранник

4- экран

Осциллограмма - это график зависимости, полученный с помощью осциллографа.

75 Устройство и принцип работы электроннолучевого осциллографа

Принципиальная схема электронно-лучевого (электронного) осциллографа:

1-  катод

катод

2- управляющий электрод

3,4- анод

5- горизонтальные пластины

6- вертикальные пластины

7- луч

8- экран

Электронно-лучевая трубка (ЭЛТ) является главным элементом осциллографа. Излучаемый катодом 1 поток электронов с помощью управляющего электрода 2 и анодов 3,4 собирается в узкий луч 7, который оставляет на экране 8 яркое пятно. Напряжение от измерительного преобразователя Ип через усилитель Ув подается на пластины 5, смещающие луч в вертикальной плоскости. Другая пара пластин 6 получает напряжение от генератора развертки Г через усилитель Уг и создает линейную развертку – пятно на экране равномерно перемещается слева направо.

«+» - высокая чувствительность электронного луча позволяет исследовать как импульсные, так и периодические процессы;

«-» -невозможно регистрировать более одного или двух параметров.

77 Термоэлектические преобразователи

Схемы подключения термопары:

а - измерительный прибор подключен соединительными проводами к концам термоэлектродов;

б - измерительный прибор подключен в разрыв термоэлектрода;

T1, Т2 - температура «горячего» и «холодного» контактов (спаев) термопары

Применение: измерение температуры жидкостей, расплавов и т.п.

Принцип работы:Термопара состоят из двух соединённых между собой разнородных электропроводящих элементов (обычно металлических проводников, реже полупроводников). Если контакты (спаи) проводящих элементов, образующих термопару, находятся при разных температурах, то в цепи возникает эдс (термоэдс), величина которой однозначно определяется температурой «горячего» Т1 и «холодного» Т2 контактов и природой материалов, примененных в качестве термоэлектродов. Используются: медь - константан 70 - 800 К, хромель - копель 220 - 900 К, хромель - алюмель 220 - 1400 К, платинородий - платина 250 - 1900 К, вольфрам - рений 300 - 2800 К. Эдс термапары из металлических проводников обычно лежит в пределах 5 - 60 мВ. Точность определения температуры с их помощью составляет, как правило, несколько К.

Варианты исполнений термопар

Применение: измерение температуры жидкостей, расплавов и т.п.

76 Температурные деформации станков. Источники, способы измерения деформаций

Исследование тепловых деформаций станков

Оценка тепловых деформаций станков особенно важна для прецизионных станков, когда изменение температурных полей станка играет доминирующую роль в обеспечении требуемой точности. Проявляясь во времени, тепловые деформации (относящиеся к процессам средней скорости) изменяют геометрические параметры станка, например, они, смещают ось шпинделя, искривляют направляющие, деформируют станину и нарушают взаимное положение узлов станка, несущих заготовку и инструмент. Кроме того, тепловые деформации приводят к изменению жесткости системы. Так, за счет увеличения натяга в подшипниках качения при их нагреве, могут нарушиться условия контакта в направляющих станка, в результате чего изменяются характеристики стыка.

Источником тепловых деформаций и связанных с ними погрешностей является теплообразование в процессе работы.

Тепловые деформации могут быть вызваны следующими источниками:

1. Теплотой, выделяемой в процессе резания, которая распределяется между обрабатываемой деталью, стружкой, инструментом, смазочно-охлаждающей жидкостью и окружающей средой. При этом стружка и СОЖ отводят до 80…90 % теплоты, которая передается отдельным деталям и механизмам станка.

2. Теплотой от внутренних источников теплоты в станке, к которым относятся: электродвигатели, электроаппараты, лампы освещения, механические передачи, подшипники, направляющие, муфты, тормоза, гидравлические аппараты, гидроаппаратура, т.е. теплота от механических, электрических и гидравлических потерь.

3. Тепловые воздействия от внешних источников: элементы системы отопления цеха, нагрев солнечными лучами, соседние станки, изменение температуры в помещении, потоки теплого и холодного воздуха.

Для контроля температурных деформаций узлов станка часто используют те же приборы, что и при оценке геометрической точности и жесткости станков.

Однако специфика таких испытаний заключается в необходимости измерять процесс, поскольку деформация изменяется во времени. Для измерения деформаций элементов станков используют тензорезисторы в комплекте с тензоусилителем “ Топаз 3 – 01 ”.

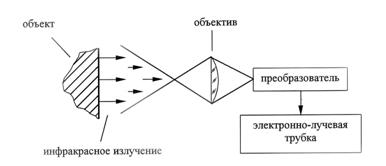

При определении характеристик температурных полей измерительными преобразователями служат термопары, установленные в зоне источников теплоты и на исследуемых корпусных деталях. Схема термопары представлена на рис.1. Для исследования динамики тепловых полей применяют тепловизоры, регистрирующие инфракрасные излучения объекта. На рис.2 показана схема тепловизора. Обработка на ЭВМ результатов измерения тепловых полей позволяет построить изотермы и другие характеристики, которые являются диагностическим признаком для оценки теплового состояния системы.

|

Рис.2 .– Схема тепловизора

Кроме того, на основе анализа теплового поля станка выбирается несколько характерных мест интенсивного тепловыделения для установки в них датчиков. На основании информации от этих датчиков осуществляется программная компенсация тепловых деформаций и погрешностей.

Так, в токарном многооперационном станке Swedturn – 20 фирмы “ СМТ – Пуллмакс АБ ” ( Швеция ) установлены 5 первичных датчиков в определенных точках. Сигналы датчиков поступают в систему CNC управления станком, где по ним вычисляется температурное смещение шпинделя, а результаты вычисления используются для коррекции положения инструмента.

Алгоритм определения коррекции разработан на основе экспериментального исследования температурных деформаций станка в реальных условиях.

Методы контроля и регистрации температуры

Выбор метода измерения температуры определяется следующими основными факторами: областью измеряемых температур, чувствительностью и точностью термопреобразователя, инерционностью датчика, внешними условиями проведения измерений, доступностью средств измерений.

Наибольшее распространение получили следующие типы термопреобразователей:

термопреобразователи, основанные на тепловом расширении жидкостей, газов и твердых тел; термоэлектрические преобразователи (термопары); металлические термопреобразователи сопротивления; полупроводниковые термопреобразователи сопротивления (термисторы); термочувствительные кварцевые резонаторы; бесконтактные датчики измерения температуры; термоиндикаторы.

Жидкостно-стеклянные преобразователи температуры (термометры). Их используют для измерения температуры от -50° до +500…700°С. Точность измерения составляет 1…0,1°С у технических термометров, 0,05…0,01°С у лабораторных.

Жидкостные термометры используют при тарировке других типов термопреобразователей.

Термоэлектрические преобразователи (термопары). Термопара (термоэлемент) – теплоэлектрический прибор, основанный на использовании термоэлектрического эффекта Пельтье. Различают термоэлементы металлические, полупроводниковые и комбинированные. Принцип действия основан на возникновении в них термоэлектродвижущей силы при разности температур в местах соединения 2-х разнородных проводников (эффект Зеебека). Особенностью измерения t° с помощью ТП является необходимость стабилизации температуры свободных концов, либо компенсации влияния этой t°.

Диапазон t° (-200…+1000°С). При температуре от 0 до 100°С можно определить разность t° с точностью до 0,01°С. Материалы для термопар подбирают так, что бы в одном электроде возникала положительная э.д.с., а в другом отрицательная. Термопары изготовляют из благородных и неблагородных металлов. При измерении температуры, во время исследования станков, применяются термопары из неблагородных металлов и сплавов.

Хромель – копелевые (ХК ) – положительный электрод - хромелевый;

отрицательный электрод – из сплава копель.

Хромель – алюмелевые ( ХА) – положительный электрод – из хромеля.

Находят применение так же медь – константановые, имеющие высокую стабильность и воспроизводимость во времени, а так же железо – копелевые термоэлектрические преобразователи.

Уменьшение диаметров термоэлектродов ( 0,1…0,2 мм ) значительно понижает инерционность ТП. Для увеличения чувствительности используют несколько ТП, образующих термобатарею.

Металлические термопреобразователи сопротивления. Принцип действия основан на свойстве металлов изменять сопротивление при изменении температуры.

Выпускаются стандартные и нестандартные термометры сопротивления с применением платиновой ( ТСП ) или медной ( ТСМ ) проволоки. С помощью термометров сопротивления с платиновой проволокой можно измерять t от –260 до +1100°С, а с помощью ТСМ от –50 до +180°С.

Для измерения t° с помощью термопар и преобразователей сопротивления ( ТСМ ) может быть применен АЦП типа Ф 4833, обеспечивающий цифровую индикацию результатов измерения температуры в градусах с разрешающей способностью 0,1°С.

Полупроводниковые терморезисторы. Эти термометры по сравнению с металлическими термопреобразователями имеют больший температурный коэффициент сопротивления. Это позволяет изготовлять полупроводниковые терморезисторы малых размеров с высоким быстродействием. В основном ППТР применяют для измерения t° от –60 до +125°С.

К недостаткам полупроводниковых терморезисторов можно отнести нелинейный характер зависимости электрического сопротивления от температуры, разброс сопротивления ( до 20 %) даже для одного типа полупроводникового терморезистора, малую допустимую мощность рассеивания. Поэтому трудно обеспечить взаимозаменяемость полупроводниковых терморезисторов, в результате чего погрешность измерения температуры при их замене может составить 1…2 % и более.

Микротерморезисторы МТ-54, МТ-57, МТ-58 разработаны на основе медно-кобальто-марганцевых оксидных полупроводников. Полупроводниковый терморезистор МТ-54 представляет собой полупроводниковую бусинку диаметром до 0,5 мм, загерметизированную на конце тонкого капиллярного стеклянного корпуса. Электродами служат две тонкие платиновые проволоки, к которым приварены более толстые никелевые выводы.

В качестве термопреобразователей применяют так же полупроводниковые элементы с p-n переходами ( диоды, транзисторы, стабилитроны ). Достоинство – хорошая линейность в диапазоне от –20 до +100.

Термопреобразователи в виде термочувствительных кварцевых резонаторов. Пьезоэлектрический резонатор представляет собой акустически изолированный элемент, выполненный из монокристаллического или поликристаллического пьезоматериала с нанесенными на его поверхности токопроводящими электродами. Для возбуждения колебаний к электродам резонатора подводится переменное напряжение.

Термочувствительные кварцевые резонаторы,

В качестве бесконтактных датчиков t° применяют различные устройства, работающие с использованием бесконтактных методов измерения t° (оптических, ультразвуковых, радиометрических). Оптико-механические устройства бесконтактного измерения t° - пирометры.

Тепловизоры – устройства, предназначенные для создания видимых изображений объектов, благодаря различным излучательным свойствам отдельных участков этих объектов и окружающего фона. Принцип действия тепловизоров основан на действии теплового излучения на инфракрасный детектор пироэлектрического типа, т.е. в фотодатчиках в зависимости от температуры изменяется электрический ток. Пироэлектрические эффекты – это явление при которых на поверхности физического тела в следствии изменения поверхностного температурного «рельефа» возникают электрические заряды, соответствующие этим изменениям. Среди материалов, обладающих подобными свойствами находятся LiTaO3, PbTiO3, BaTiO3 и другие пироэлектрические материалы (Како, Яманэ – датчики и микроЭВМ).

Преимущества оптических методов измерения t°:

- возможность измерения на расстоянии;

- высокое быстродействие;

- отсутствие влияния измерительного прибора на измеряемый объект.

Станки относятся к низкотемпературным объектам, для них можно рекомендовать пирометры ПИРС – 040; РАПИР с телескопами, тепловизор “ Рубин – 3 ” от 0 до 200°С. Погрешность 0,1°С, быстродействие – 40 с.

Термоиндикаторы бывают 2-х типов:

- индикаторы плавления, которые при достижении определенной t° переходят из твердого состояния в жидкое;

- термокраски, изменяющие свой цвет при нагреве до критических температур.

Используют термоиндикаторы “Темпилак ” (США) и “ТИ” ВНИИ Люминофоров, являющиеся индикаторами плавления, изменяющими цвет при определенной температуре. Недостаток термокрасок – плохая адгезия с исследуемой нагреваемой поверхностью.

Темпилак – диапазон рабочих t° - 38…1371;

- число переходов в этом диапазоне – 105;

- интервал температур между соседними термоиндикаторами до 170°С – 2…4;

- точность измерения - ±1%;

- граница перехода – четкая.

Термоиндикаторы наносятся на объект в виде полосок шириной 7…10 мм в порядке увеличения критической температуры изменяя цвета (плавления). С помощью термоиндикаторов можно получить хорошие результаты измерения t° поверхностей корпусов, направляющих и т.д..

Измерение температурных деформаций

Из-за теплового деформирования корпусных деталей имеет место тренд траекторий шпинделя в пространстве, т.е. наблюдается смещение траекторий.

В работах [ 70-72] приведены результаты исследования процессов средней скорости – тепловые смещения траекторий шпинделей прецизионных станков. Например, смещение оси переднего конца шпинделя высокоточного токарного станка 16К20ВФ1 на гидростатических опорах в первые 2 часа работы по мере разогрева до тепловой стабилизации достигло 75 мкм, в то время как биение оси шпинделя составило 1…1,5 мкм. Тепловое смещение оси шпинделя на аэростатических опорах для специального прецизионного сверлильного станка, предназначенного для обработки печатных плат, за 1 час работы составило 15 мкм (при биении оси шпинделя 2…2,5 мкм).

Для сверхпрецизионных станков тепловые деформации оказывают большее влияние на стабильность положения оси шпинделя в пространстве, чем силы резания [Проников]. В станках классов точности В,А и С значительная часть погрешности обусловлена тепловыми деформациями. Так при чистовом точении доля тепловых деформаций составляет 15-20 %, а при растачивании – 30-65%. Уменьшение же тепловых деформаций в прецизионных станках путем снижения режимов резания невозможно, поскольку мощность резания не велика и нагрев определяется потерями мощности на режиме холостого хода станка.

Температурные деформации чаще всего измеряются индикаторами с ценой деления 0,001 мм или 0,01 мм, а так же тензорезисторами. В последнее время для измерения деформаций используется голографический метод измерения. На рис.3 представлена схема этого метода.

|

Рис.3 – Схема голографического метода измерения тепловых деформаций

Способы снижения температуры нагрева

Для обеспечения заданного теплового режима работы станка следует использовать комплекс способов снижения температуры нагрева и температурных деформаций на стадиях конструирования, изготовления и эксплуатации деталей и узлов станка.

Важное значение имеет компоновка узлов станка. Например, гильза в шпиндельном узле усиливает влияние теплообразования подшипниках на температурные деформации элементов узла. Деформации шпинделя с гильзой в 1,5…2 раза больше чем у шпиндельного узла без гильзы. При конструировании необходимо учитывать интенсивность и количество источников тепла. Для управления тепловыми источниками рекомендуется на их пути ставить барьеры, к которым могут относиться стыки, термоизоляторы, вентиляторные выемки и др. конструктивные элементы. Большое влияние на общую картину температурных деформаций оказывают системы жидкой смазки. Необходимо правильно выбирать режим смазки и расположение маслопроводов. С этой точки зрения целесообразно располагать на максимальном расстоянии от ответственных элементов узла. Положительные результаты могут дать так же симметричное их расположение относительно этих элементов и всего узла в целом.

В последнее время в высокоточных станках и станках с ЧПУ широко используются шпиндельные узлы, в которых используются гильзы с подводом СОЖ, и тем самым обеспечивается стабилизация температурного поля шпинделя.

Используются так же схемы с регулированием температуры путем охлаждения с использованием датчиков активного контроля (в качестве охлаждения используется масляной туман).

Разрабатываются и применяются системы автоматической подналадки положения рабочих органов станка (адаптивные системы).

77

78 Бесконтактные методы измерения температуры

Поверхность всякого нагретого тела испускает электромагнитное излучение. Приборы, которые могут по тепловому излучению определять температуру излучателя, называются пирометрами. При помощи оптики излучение нагретого тела фокусируется и направляется на приемник. Различают следующие виды приемников теплового излучения: термопары, термометры сопротивления, фотоэлементы, фоторезисторы, фотодиоды и фототранзисторы. Чувствительность термопар и термометров сопротивления практически не зависит от длины волны, включая ультрафиолетовую и инфракрасную области излучения. Поэтому они пригодны для измерения сравнительно низких температур ( до 1500оС). Остальные приемники излучения являются чувствительными только в узком спектральном интервале, их характеристики сильно зависят от длины волны. Но абсолютная чувствительность у них существенно больше, чем у термопар или термометров сопротивления.

Пирометрические оптические устройства создают изображение излучающей поверхности ( или ее участка ) на приемнике и тем самим делают измерение потока излучения в широком диапазоне независимым от расстояния до изучаемого объекта. Линзы ограничивают и неравномерно пропускают измеряемое излучение, коэффициент пропускания зависит от длины волны. Использование линз становится неприемлемым при измерении сравнительно низких температур, когда излучаются волны большой длины (инфракрасный диапазон). В этих случаях следует использовать вогнутые зеркала.

|

Радиационные пирометры (пирометры полного излучения)- приборы, которые воспринимают излучение во всем спектральном диапазоне и преобразовывают его в соответствующий сигнал. Излучение (рис.8) через защитную пленку 6, пропускающую инфракрасные лучи, попадает на сферическое зеркало 4, которое фокусирует его на теплоприемнике 5, представляющем собой звездообразную термобатарею из ряда последовательно соединенных V-образных хромель-копелевых или нихром-константановых термопар 2. Свободные концы термопар приварены к металлическим полоскам 1, которые приклеены к кольцу 3 из слюды. Это кольцо закладывается между двумя такими же. Плоские рабочие концы термопар образуют венчик, зачерненный с одной стороны. На этот венчик фокусируется излучение.

Рис.8. Схема радиационного пирометра

С повышением измеряемой температуры растет погрешность измерения за счет влияния температуры кожуха. Для компенсации температурной погрешности термобатарея подключается к измерительному прибору 7 через ряд резисторов. Резисторы R2 и R1 выполняются из меди или никеля и располагаются возле концов термобатареи, остальные плечи моста выполнены в виде резисторов из манганина. Мост компенсирует постоянную составляющую погрешности, а резистор R1, включенный параллельно термобатарее, компенсирует переменную составляющую, связанную с изменением температуры.

Для приборов с пределами измерений 400…1200оС вместо сферического зеркала применяют линзы из кварцевого стекла, характеризующегося малым поглощением инфракрасных лучей.

Применение радиационных пирометров возможно лишь в тех случаях, когда полная мощность излучения объекта измерения мало отличается от полной мощности излучения абсолютно черного тела при той же температуре. Большинство закрытых печей и топок с небольшими отверстиями и окнами удовлетворяют этому условию.

В промышленности применяются также цветовые пирометры. В них определяется отношение интенсивностей излучения данного тела в лучах двух заранее выбранных длин волн. Это отношение для каждой температуры будет различным и вполне однозначным. Следовательно, оно может служить критерием абсолютной температуры тела. Цветовые пирометры применяются, как правило, с фотоэлементом, т.е. являются фотоэлектрическими пирометрами. Преимущества из перед радиационными : уменьшение погрешности, связанной с неполнотой излучения; независимость показаний от расстояния до излучающей поверхности и размеров последней.

|

Принцип действия фотоэлектрического цветового пирометра иллюстрируется на рис.9. Излучение от объекта исследования 1 линзой 2 фокусируется на обтюраторе 3, который вращается синхронным электродвигателем 4, и затем воспринимается фотоэлементом 5. На диске обтюратора имеется ряд отверстий, половина которых красным светофильтром, а половина – синим. Таким образом, на фотоэлемен поочередно попадают то красные, то синие лучи. Кроме того, благодаря отверстиям фототок оказывается промодулированным с несущей частотой, определяемой числом отверстий в обтюраторе и частотой вращения последнего Модулированный ток в нагрузке фотоэлемента через усилитель 6, который снабжен устройством 7 для автоматической регулировки чувствительности, поступает в фазочувствительный выпрямитель 8. После этого с помощью коммутатора 9 сигнал разделяется соответственно отношению интенсивностей красных и синих лучей и воспринимается измерителем отношения 10. Необходимость в регулировке чувствительности усилителя, т.е.. в стабилизации выходного напряжения, обусловлена тем обстоятельством, что при повышении измеряемой температуры яркость излучения, как в синей, так и в красной области спектра возрастает значительно сильнее, чем отношение этих яркостей. При надлежащем режиме работы фотоэлемента фотоэлектрические цветовые пирометры могут обеспечить измерение температуры с погрешностью, не превышающей 1%.

Рис.9. Схема фотоэлектрического светового пирометра

|

Для исследования динамики тепловых полей применяют тепловизоры, регистрирующие инфракрасные излучения объекта. Тепловизоры – устройства, предназначенные для создания видимых изображений объектов, благодаря различным излучательным свойствам отдельных участков этих объектов и окружающего фона. На рис.10 показана схема тепловизора.

Рис.10. Схема тепловизора

Обработка на ЭВМ результатов измерения тепловых полей позволяет построить изотермы и другие характеристики, которые являются диагностическим признаком для оценки теплового состояния системы.

79

80

81

82 Исследование виброустойчивости станка по предельной стружке

Дата добавления: 2018-06-27; просмотров: 1644; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!