ЗАРЕЗКА И БУРЕНИЕ ВТОРОГО СТВОЛА

Зарезка и бурение второго ствола — метод восстановления скважин, ремонт которых известными способами технически невозможен или экономически нецелесообразен. Этот метод позволяет пополнять действующий фонд скважин, улучшать состояние разработки залежей за счет восполнения сетки разработки путем перевода скважин из верхних горизонтов, повышать текущую нефтеотдачу, сокращать сроки извлечения остаточных запасов нефти. Кроме того, этот метод позволяет восстанавливать скважины на тех участках, где по условиям и состоянию разработки пласта бурение новых сложно или нерентабельно.

Работы по зарезке и бурению второго ствола состоят из следующих основных этапов:

1) выбор интервала в колонне для вскрытия окна;

2) спуск и крепление отклонителя в колонне;

3) вскрытие окна в колонне;

4) бурение второго ствола;

5) подготовка и спуск эксплуатационной колонны или «хво

стовика»;

6) цементирование колонны (разобщение пластов).;

7) испытание колонны на герметичность.

5. Оказание первой помощи при отравлении сероводородом.

Билет №12

1. Приобщение пласта получение притока из нового интервала.

Освоение скважин — комплекс работ по вызову притока жидкости (газа) из пласта в скважину, обеспечивающего ее продуктивность в соответствии с локальными (местными) добыв-ными возможностями пласта или с достижением необходимой приемистости (для нагнетательных скважин).

|

|

|

После бурения, вскрытия пласта и перфорации обсадной колонны призабойная зона скважины, особенно поверхность вскрытой части пласта, бывает загрязнена тонкой глинистой взвесью или глинистой коркой. Поэтому и в результате некоторых других физико-химических процессов образуется зона с пониженной проницаемостью, иногда сниженной до нуля. Цель освоения — восстановление естественной проницаемости пород призабойной зоны и достижение притока, соответствующего добывным возможностям скважины или нормальной приемистости нагнетательных скважин.

Сущность освоения скважины заключается в создании _де-пресс.ид. т. е. перепада между пластовым и забойным давлениями, с превышением пластового давления над забойным. Достигается это двумя путями: либо уменьшением плотности жидкости в скважине, либо снижением уровня (столба) жидкости в скважине. В первом случае буровой раствор последовательно заменяют водой, затем — нефтью.

2. Аварийный инструмент и его классификация.

Все о ловильных инструментах.

3. Предупреждение ГНВП при ликвидации аварий в скважинах со вскрытым продуктивным горизонтом.

|

|

|

4. Гидравлический разрыв пласта.

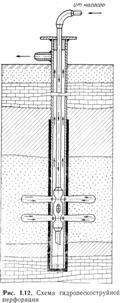

Гидравлический разрыв пласта (ГРП)—процесс обработки: призабойной зоны скважины с целью расширения и углубления естественных и образования новых трещин в породах призабойной зоны. Достигается это путем создания высоких давлений на забоях скважин закачкой в пласт вязких жидкостей при больших расходах, что обеспечивает быстрое пс-вышение давления на забое. Когда давление превысит гидре-статическое примерно в 1,5—2,5 раза, произойдет разрыв или расслоение пласта, т. е. расширятся естественные и образуются новые трещины. Для сохранения трещин в раскрытом состоянии их заполняют песком, который вводят вместе с вязкой жидкостью. В дальнейшем эта жидкость извлекается из призабой-•ной зоны в процессе эксплуатации скважины.

Создание в ПЗС одной или нескольких трещин, проникающих в пласт на десятки метров, приводит к увеличению прони-

цаемости пласта в зоне распространения трещин и к значительному улучшению условий притока жидкости.

ГРП применяют для: а) увеличения продуктивности нефтяных (газовых) и приемистости нагнетательных скважин;

б) регулирования притоков и приемисто

сти по продуктивной толщине пласта;

|

|

|

в) создания водоизоляционных экранов в

обводненных скважинах.

5. Оказание первой помощи при обмороке.

Билет №13

1. Внедрение установки раздельной эксплуатации скважины.

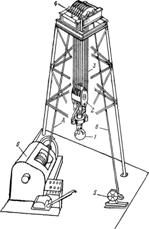

2. Комплекс механизмов для автоматизации спускоподъемных операций.

Талевая система, верхний привод.

3. Первоочередные действия членов вахты бригады КРС при возникновении газонефтеводопроявления в процессе бурения и промывки.

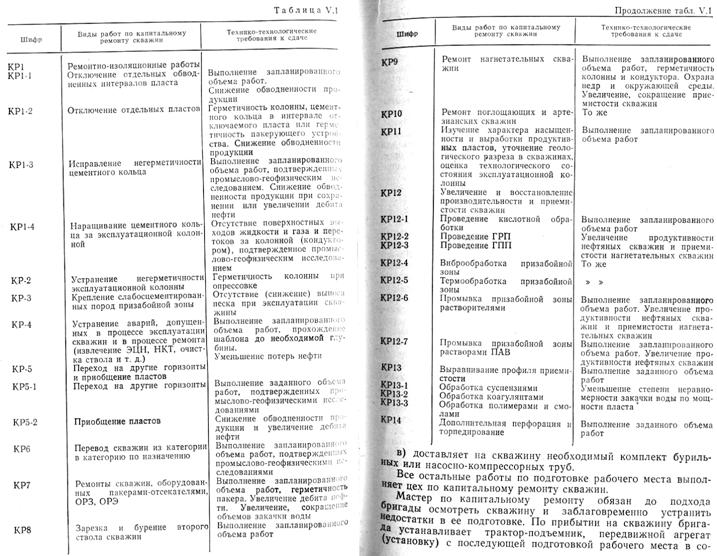

4. Направления работ выполняемых бригадами КРС и их классификация.

5. Правила выполнения искусственного дыхания.

Билет №14

1. Зарезка нового ствола скважины.

Зарезка и бурение второго ствола — метод восстановления скважин, ремонт которых известными способами технически невозможен или экономически нецелесообразен. Этот метод позволяет пополнять действующий фонд скважин, улучшать состояние разработки залежей за счет восполнения сетки разработки путем перевода скважин из верхних горизонтов, повышать текущую нефтеотдачу, сокращать сроки извлечения остаточных запасов нефти. Кроме того, этот метод позволяет восстанавливать скважины на тех участках, где по условиям и состоянию разработки пласта бурение новых сложно или нерентабельно.

|

|

|

Работы по зарезке и бурению второго ствола состоят из следующих основных этапов:

8) выбор интервала в колонне для вскрытия окна;

9) спуск и крепление отклонителя в колонне;

10) вскрытие окна в колонне;

11) бурение второго ствола;

12) подготовка и спуск эксплуатационной колонны или «хво

стовика»;

13) цементирование колонны (разобщение пластов).;

14) испытание колонны на герметичность.

2. Технология бурения горизонтального участка скважины.

См. Вадецкий БНГС.

3. Назначение, конструкция и техническое обслуживание ротора буровой установки.

Ротор предназначен для вращения колонны бурильных труб> при выполнении различных работ по капитальному ремонту скважин, поддерживая на весу колонны труб в процессе спус-ко-подъемных операций, свинчивания и развинчивания бурильных труб во время подъема инструмента.

Ротор Р360-Ш 1 4М состоит из станины, стола с коническим зубчатым венцом, опирающегося на упорные подшипники,, кожуха, крышки и роторного вала. Техническая характеристика его приведена ниже.

Установка роторная УРК-50 состоит из электродвигателя, фрикционной муфты, коробки перемены передач, ротора, гидроцилиндра с системой привода, установленных на общей раме. Комплектуется ключом КГП (с гидравлическим приводом) для свинчивания и развинчивания бурильных труб и полуавтоматическим спайдером от механического ключа КМУ-50.

Правильный и своевременный уход за ротором обеспечивает длительную и безотказную его работу.

Перед пуском ротора в работу проверяют: правильность его-монтажа; состояние стопорного устройства стола (во время пуска и работы ротора стопорное устройство должно находиться в открытом положении, так как включение ротора с закрытым стопорным устройством приведет к поломке отдельных его узлов); состояние зубчатой передачи и подшипников путем вращения вручную ведущего вала (ведущий вал должен проворачиваться усилием одного рабочего за цепное колесо плавно,, без заеданий и толчков); состояние защелок крепления вкладышей и зажимов (защелки должны легко проворачиваться от руки); уровень смазки и ее качество; качество смазки трущихся: поверхностей клиньев; состояние и надежность крепления гаек, шпилек и пробок.

В процессе эксплуатации ротора проверяют надежность крепления всех узлов; следят за уровнем и качеством смазки в. роторе (регулярно смазывают трущиеся поверхности и заменяют смазку); промывают поверхность стола ротора во избежание попадания бурового раствора в масляные ванны; следят,

чтобы через уплотнение ведущего вала не протекало масло; следят за состоянием подшипников (при повышении температуры подшипников свыше 70 °С прекращают работу и устраняют -Причины перегрева подшипников); следят за исправностью стопорного устройства и защелок.

При выявлении неисправностей или поломок ротора необходимо прекратить работу и произвести ремонт.

4. Первоочередные действия членов вахты бригады КРС при возникновении газонефтево-допроявлення в процессе спуско-подъемных операций.

3. При подъеме или спуске бурильной колонны. Если проявления незначительны, то проводят следующие мероприятия:

а) бурильщик устанавливает бурильную колонну на ротор и вместе с помощником присоединяет ведущую трубу с обратным или шаровым клапаном, после чего колонну приподнимают и закрепляют тормоз лебедки;

б) верховой рабочий немедленно опускается с вышки;

в) закончив присоединение ведущей трубы, буровая бригада герметизирует устье скважины, так как это было сказано в пункте 1.

Если газопроявления возникают внезапно, сопровождаясь выбросами, которые не позволяют присоединить ведущую трубу, то проводят следующие мероприятия:

а) верховой рабочий немедленно спускается с вышки;

б) бурильщик спускает бурильную колонну так, чтобы элеватор, доходил до ротора, и оставляет ее на весу;

в) буровая бригада герметизирует устье скважины превентором в соответствии с пунктом 1, после чего в верхнюю замковую муфту ввинчивают шаровой или обратный клапан (в открытом положении), применяя приспособление для его открытия, а затем закрывают клапан, и задвижки на выходе превентора;

г) буровая бригада присоединяет ведущую трубу к бурильной колонне;

д) запускают буровые насосы и направляют поток жидкости в колонну, одновременно бурильщик с помощниками приоткрывает задвижку на линии превентора в циркуляционную систему (через штуцер): эта операция проводится с постепенным увеличением подачи насосов до максимума с таким расчетом, чтобы количество жидкости, выпускаемой из скважины, соответствовало подаче ее насосами, контроль осуществляется по изменению уровня жидкости в приемных емкостях насосов, при этом давление под превентором не должно превышать допустимых, величин (давление опрессовки колонны);

е) дальнейшие работы проводят в соответствии с пунктом 1.

5. Оказание первой помощи при обморожении.

Билет №15

1. Фрезерование башмака колонны с углублением ствола в горной породе.

Разбуривание забоя скважины.

2. Оборудование для гидроразрыва пласта, гидропескоструйной перфорации (пакеры, якоря).

Гидравлический разрыв пласта (ГРП)—процесс обработки: призабойной зоны скважины с целью расширения и углубления естественных и образования новых трещин в породах призабойной зоны. Достигается это путем создания высоких давлений на забоях скважин закачкой в пласт вязких жидкостей при больших расходах, что обеспечивает быстрое пс-вышение давления на забое. Когда давление превысит гидре-статическое примерно в 1,5—2,5 раза, произойдет разрыв или расслоение пласта, т. е. расширятся естественные и образуются новые трещины. Для сохранения трещин в раскрытом состоянии их заполняют песком, который вводят вместе с вязкой жидкостью. В дальнейшем эта жидкость извлекается из призабой-•ной зоны в процессе эксплуатации скважины.

Создание в ПЗС одной или нескольких трещин, проникающих в пласт на десятки метров, приводит к увеличению прони-

|

|

цаемости пласта в зоне распространения трещин и к значительному улучшению условий притока жидкости.

ГРП применяют для: а) увеличения продуктивности нефтяных (газовых) и приемистости нагнетательных скважин;

б) регулирования притоков и приемисто

сти по продуктивной толщине пласта;

в) создания водоизоляционных экранов в

обводненных скважинах.

Различают три основных процесса ГРП: а) однократный; б) многократный; в) направленный (по-интервальный).

При однократном разрыве предполагается образование одной трещины в продуктивной толщине пласта, 'Многократном — нескольких трещин по всей вскрытой продуктивной толщине пласта; направленном — образование трещин в заранее предусмотренных интервалах толщины пласта.

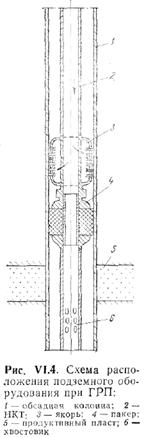

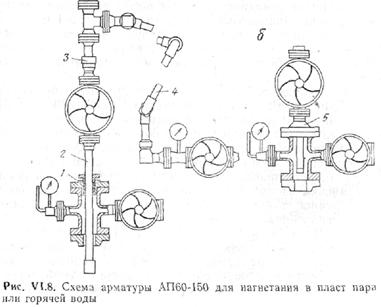

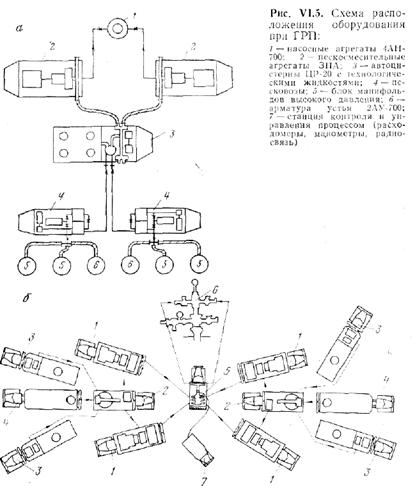

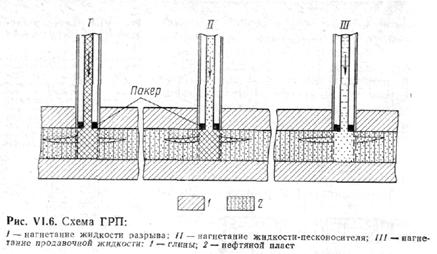

До начала работ по ГРП определяют глубину забоя скважины, при необходимости промывают ее для удаления забойной пробки. Затем скважину исследуют на приток. Иногда для снижения давления разрыва и повышения эффективности процесса применяют гидропескоструйную перфорацию, солянокислотную обработку или перестрел интервала фильтра. Поскольку при ГРП в большинстве случаев (за исключением мелких скважин) давления превышают допустимые для обсадных колонн, то в скважину на НКТ спускают пакер, изолирующий кольцевое пространство и предохраняющий колонну от давления. Пакер спускают с якорем— устройством, предупреждающим смещение пакера по колонне (рис. VI.4), и устанавливают его выше верхних отверстий фильтра (кровли пласта). Устье оборудуют головкой, к которой подключают агрегаты для нагнетания рабочих жидкостей (рис. VI.5.). Процесс ГРП состоит из следующих последовательных этапов (рис. VI.6):

1) закачки в скважину жидкости разрыва для создания трещины в пласте; 2) закачки жидкости-песконосителя; 3) закачки продавочной жидкости для проталкивания песка в трещины и предохранения их от смыкания.

По спущенным НКТ нагнетают сначала жидкость разрыва в таких объемах, чтобы создать на забое давление, достаточное для разрыва пласта. При этом непрерывно наблюдают за дав-

лением и расходом жидкости на устье. Момент разрыва на поверхности отмечается резким увеличением расхода жидкости (поглотительной способности скважины) при одном и том же давлении на устье или резким уменьшением давления на устье при одном и том же расходе. Обычно о моменте гидроразрыва судят по условному коэффициенту

(VI.3)

(VI.3)

где Q — расход жидкости, мэ/с; ру — давление на устье, МПа.

При резком увеличении Ку в процессе закачки жидкости разрыва происходит гидроразрыв пласта.

После разрыва пласта, не снижая давления, в скважину закачивают жидкость-песконоситель — вязкую жидкость, смешанную с песком (180—400 кг песка на 1 м3 жидкости), которая

под воздействием продавочной жидкости (маловязкой углеводородной жидкости) проталкивается в НКТ и в пласт.

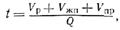

Общую продолжительность процесса гидроразрыва (в часах) можно определить по формуле

|

|

(VI.4)

где Vp — объем жидкости разрыва, м3; Утп — объем жидкости-песконосителя; Упр — объем продавочной жидкости, м3; Q — средний расход жидкости, м3/ч.

Потребное число агрегатов устанавливают, исходя из подачи одного агрегата qar и максимального расхода Qmax жидкости в процессе ГРП с учетом одного резервного агрегата:

(VI. 5)

В неглубоких скважинах для разрыва пласта жидкость обычно закачивают непосредственно в обсадную колонну.

При большой толщине продуктивного пласта проводят многократный разрыв, т. е. несколько разрывов в пласте за одну операцию.

Многократный ГРП с применением упругих пластмассовых шариков или закупоривающих материалов. Вначале проводят ГРП по обычной технологии, а затем в нагнетаемый поток жидкости вводят пластмассовые шарики диаметром 12—-18 мм и плотностью, примерно равной плотности нагнетаемой жидкости. Один шарик может перекрыть одно перфорационное отверстие. Потоком жидкости шарики устремляются в те перфорационные отверстия, где скорость потока наибольшая {против интервала разрыва), упираются в них и перекрывают отверстия. Тем самым достигается уменьшение или даже прекращение потока жидкости в образовавшуюся трещину. Давление на забое воз-

растает, что вызывает образование новой трещины в другом прослое. Это контролируется на поверхности увеличением условного коэффициента Ху (см. формулу VI.3). Затем в поток снова вводят шарики без снижения давления (через специальное лубрикаторное устройство) для закупорки второй образовавшейся трещины. Таким образом осуществляют двух-, трех-или многократный разрыв пласта.

Аналогичным образом производят многократный ГРП с использованием временно закупоривающих веществ (например, зернистого парафина). В этом случае после получения первой трещины в скважину вместе с жидкостью вводят временно закупоривающие вещества, что приводит к закупорке образовавшейся трещины, к повышению давления и разрыву пласта в другом интервале. Затем в жидкость разрыва вновь вводят закупоривающее вещество и добиваются разрыва в новом интервале. Таким образом осуществляют многократный разрыв. При освоении скважины закупоривающие вещества либо растворяются в нефти (нафталин) и удаляются из трещин, либо выносятся потоком на поверхность (шарики из пластмассы).

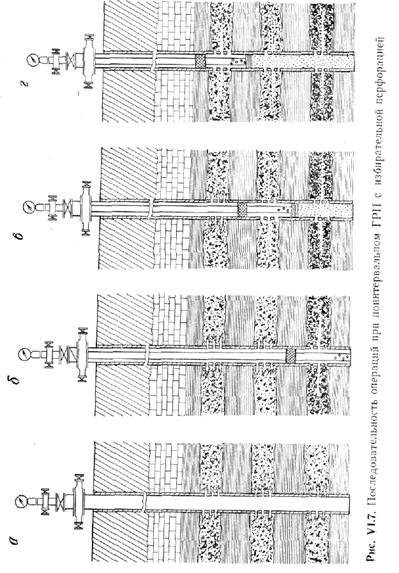

Если в скважине общим фильтром разрабатывается несколько пластов или пропластков, го применяют пойнтере а льны иГРП, т. е.в заданном прослое. Такой гидроразрыв пласта осуществим, если эксплуатационные объекты изолированы слоями непроницаемых пород (например, глин), имеющих толщину нескольких метров, с хорошим перекрытием. Это необходимо для размещения пакеров и якорей выше и ниже намеченного для ГРП интервала, а также для предотвращения ухода жидкости в другие пласты.

В случае направленного разрыва интервал, предназначенный для этой цели, разобщают двумя пакерами (сверху и снизу зоны разрыва), после чего проводят разрыв.

Для определения глубины образовавшейся в процессе разрыва трещины в последнюю порцию гъеска добавляют некоторое количество песка, активированного радиоактивными изотопами. Сравнивая результаты гамма-каротажа по диаграммам, снятым до и после ГРП, определяют глубину с повышенной по сравнению с естественным фоном интенсивностью гамма-излучения, которая и характеризует глубину образовавшейся трещины.

При значительной толщине пласта или при наличии в скважине нескольких продуктивных горизонтов (пропластков) можно провести многократный поинтервальный ГРП путем последовательной перфорации каждого продуктивного интервала, .проведения ГРП, последующей засыпки песком этого интервала, вскрытия перфорацией вышележащего объекта, проведения ГРП в этом интервале и т. д.

На рис. VI.7 показана последовательность многократного поинтервального ГРП в скважине, в которой планируется одновременная эксплуатация трех пропластков одним общим фильтром. В этом случае применяют избирательную перфорацию

|

|

нижнего пропластка в узком .интервале, затем после установления пакера осуществляют гидроразрыв этого пропластка (см. рис. VI.7, а); применяют избирательную перфорацию среднего пропластка в узком интервале, засыпают песком скважину в интервале нижнего пропластка и проводят гидроразрыв среднего пропластка (см. рис. VI.7, б)', применяют избирательную перфорацию верхнего пропластка в узком интервале, засыпают леском средний пропласток и проводят гидроразрыв верхнего лропластка (см. рис. VI.7,е). После этого промывают скважину до забоя, применяют избирательную перфорацию всех интервалов с охватом полной толщины их продуктивной части (см. рис. VI.7, г) и пускают скважину в эксплуатацию.

При планировании процесса ГРП необходимо знать объем жидкости разрыва, объем жидкости-песконосителя, концентрацию песка в ней и количество песка.

О б ъ-е м жидкости разрыва устанавливают исходя из конкретных условий. По опытным данным при плотных породах (при вскрытой толщине пласта не более 20 м) объем жидкости разрыва следует устанавливать из расчета 4—6 м3 на 1 м толщины пласта. При вскрытой толщине пласта более 20 м — на каждые 10 м толщины количество жидкости разрыва должно быть увеличено на 1—2 м3.

Если пласт сложен из слабосцементированных пород, то количество жидкости разрыва увеличивают в 1,5—2 раза ггосрав-нению с указанными.

|

|

| где Qn —количество закачиваемого песка, кг; С —концентрация леска в жидкости, кг/м3. Концентрацию песка в жидкости-песконосителе определяют ло эмпирической формуле |

|

|

Объем жидкостл-песконосителя (в м3)

где С — оптимальная концентрация песка, кг/м3; v — скорость падения зерен песка, м/ч (эта .скорость зависит от гзязкостк жидкости и определяется опытным путем).

Для заполнения трещин при ГРП используют кварцевые пески с размерами зерен 0,5—0,8 мм.

Количество песка Qn для закачки в пласт зависит от степени трещиноватости пород. При определении Qn учитывают конкретные условия и обычно основываются на опыте ранее проведенных ГРП. Обычно принимают Qn равным 8000— 20000 кг.

В качестве рабочих жидкостей для ГРП используют углеводородные жидкости (сырую вязкую нефть, керосин .или дизельное топливо, загущенные мылами, нефтекислотные эмульсии и др.) и водные растворы (вода, сульфит-спиртовая барда, загущенные растворы соляной кислоты и Др.)- Углгводо-

303

родные жидкости применяют в нефтяных скважинах, а водные растворы — в нагнетательных.

Жидкость разрыва выбирают в соответствии с геолого-эксплуатационной характеристикой скважины, т. е. с учетом вязкости и фильтруемости, а жидкости-песконосители — с учетом ее способности удерживать песок во взвешенном состоянии.

На практике в качестве рабочей жидкости (жидкости разрыва, жидкости-песконосителя и продавочной) широко используют эмульсии (гидрофобную и гидрофильную водонефтяную, нефте-керосинокислотную и др.). Рабочая жидкость должна удовлетворять следующим требованиям: не снижать абсолютную и фазовую проницаемости породы; не содержать механических примесей, а при соприкосновении с пластовыми жидкостями и породой пласта не образовывать нерастворимых осадков; обладать стабильной вязкостью в условиях обрабатываемого пласта в процессе проведения ГРП.

В качестве жидкости-песконосителя в соответствии с характеристикой пород пласта рекомендуется применять вязкие, слабофильтрующиеся жидкости, обладающие минимальной или быстро снижающейся фильтруемостью, а в качестве продавочной—сырые, маловязкие нефти или воду, обработанную ПАВ. Продавочная жидкость при всех условиях должна обладать малой вязкостью и способствовать отмыву пласта от жидкости-песконосителя.

Песок при ГРП применяют для закрепления трещин и сохранения их высокой проницаемости после разрыва пласта и снижения давления.

Чтобы удержать трещину в раскрытом состоянии, песок должен быть хорошо отсортирован, не содержать пылеватых, илистых, глинистых и карбонатных частиц, а также обладать достаточной прочностью и не разрушаться во время сжатия (смыкания) трещины. Поэтому твердость песка должна быть выше твердости пород пласта.

3.Первоочередные действия членов вахты бригады КРС при возникновении газонефтево-допроявления при полностью извлеченном из скважины бурильном инструменте.

4.Сущность и виды химического воздействия на призабойную зону скважины.

Поверхностно-активные вещества (ПАВ) —это вещества, снижающие поверхностное натяжение на жидкой и твердой поверхности раздела фаз (или на поверхности разделов двух жидкостей, например, нефть — вода) вследствие адсорбции этих веществ.

Концентрация ПАВ в поверхностном слое в десятки тысяч раз превышает его концентрацию .в объеме раствора. Благодаря этому процессами, происходящими на границе раздела фаз, можно управлять при ничтожно малых концентрациях ПАВ в растворе.

В нефтяной промышленности ПАВ широко применяют прежде всего как деэмульгаторы-разрушители нефтяных эмульсий. Их широко используют для обработки призабойной зоны с целью: ускорения освоения нефтяных и газовых скважин; предотвращения отрицательного влияния воды и других промывочных жидкостей на физико-химические свойства пород продуктивного пласта при ремонтных работах; повышения производительности нефтяных и газовых и приемистости нагнетательных скважин; повышения эффективности соляно-кислотных обработок скважин; селективной изоляции притоков пластовых вод.

Для обработки призабойной зоны ПАВ применяют в виде водного раствора или в смеси с нефтью.

Механизм действия ПАВ в пористой среде, если в ней содержатся нефть и вода, состоит в следующем. Вследствие снижения поверхностного натяжения на границе раздела фаз размер капель воды в среде нефти (в пористом пространстве) уменьшается в несколько раз, при этом мелкие капли воды вытесняются из пласта в скважину значительно быстрее и с меньшей затратой внешней энергии, чем крупные. Следовательно, со снижением межфазного натяжения на границе нефть — вода увеличиваются скорость и полнота вытеснения воды нефтью из призабойной зоны.

Кроме того, некоторые ПАВ способствуют также и гидрофо-бизации поверхности поровых каналов в породе, т. е. ухудшают их способность смачиваться водой: во время гидрофобизации частицы породы избирательно лучше смачиваются 'нефтью, чем водой. При этом нефть легко расплывается на поверхности поровых каналов, вытесняя из них пленочную воду. Отрываясь от твердой поверхности, пленочная вода превращается в мелкие капельки, уносимые в последующем фильтрационным потоком нефти из призабойной зоны в скважину.

Все ПАВ по химическим свойствам разделяются на два основных класса:

7) ионоген и ы е, молекулы которых в вводной среде диссоциируют на ионы, являющиеся носителями поверхностной активности;

2) неионогенные, в которых активной частью, воздействующей на поверхность путем избирательной адсорбции, являются полярные молекулы, не распадающиеся в водной среде на ионы.

Ионогенньте ПАВ в свою очередь подразделены на группы: а) анионоактивные ПАВ, которые при растворении в воде диссоциируют на положительно заряженный катион и отрицательно заряженный анион; последний обладает поверхностно-активными свойствами; б) катионоактивные ПАВ, которые при растворении в воде также диссоциируют на катионы и анионы, однако поверхностную активность имеют положительно заряженные группы катионов.

К анионоактивным ПАВ относятся: карбоновые кислоты и их соли (мыла), синтетические жирные кислоты (получаемые окислением парафина), нафтеновые кислоты и их мыла, мылонафты, алкилсульфаты (натриевые или калиевые соли сульфо-эфиров высших жирных кислот), алкилсульфонаты (натриевые или калиевые соли сульфокислот), алкиларилсульфонаты (соли сульфокислот ароматических углеводородов) и др.

В промышленности наиболее распространены следующие анионоактивные ПАВ:

1) моющие средства «Новость», «Прогресс» и 'другие, отно

сящиеся к алкилсульфатам;

2) моющий препарат сульфонат — смесь натриевых солей

алкилсульфакислот с алкильными остатками, содержащими

12—18 атомов углерода;

3) сульфанол НП-3, ДС-РАС (детергент советский — рафи

нированный алкиларилсульфонат), азоляты А и Б, относящиеся

к алкиларилсульфонатам; водные растворы этих реагентов об

ладают моющими и пепообразующими свойствами;

4) нейтрализованный черный контакт (НЧК), представляю

щий собой соли водорастворимых сульфакислот, получаемых

при сульфировании керосино-газойлевых дистиллятов серной

кислоты с последующим отделением кислого гудрона, промыв

кой его водой и нейтрализацией щелочью,

НКЧ в течение длительного времени был почти единственным деэмульгатором, применявшимся в отечественной нефтяной промышленности. Но этот деэыульгатор малоэффективен: его расход при полной подготовке нефти к переработке (обезвоживание и обессоливание) составляет 4—10 кг/т нефти.

Почти все анионоактивные ПАВ полностью растворяются в пресной воде, не растворяются в керосине и выпадают в осадок в пластовой воде.

К катионоактивным ПАВ относится небольшая группа реагентов — солей четырехзамещенных аммониевых оснований. Наиболее известны катапины А и К, карбозолин О и катаминА.

Катионоактивные ПАВ применяют в основном как добавки к дистиллятам и как ингибиторы сероводородной и кислотной коррозии различного оборудования.

В нефтяной промышленности наиболее широко используют неионогенные ПАВ, которые получают соединением органических кислот, спиртов, амино- и амидокислот с окисью этилена или пропилена. Эти ПАВ, применяемые в качестве деэмульгато-ров, значительно эффективнее по сравнению с ионогенными веществами.

Преимущество использования неионогенных ПАВ в качестве понизителей поверхностного натяжения на границе фаз при различных видах обработок призабойной зоны заключается в том, что они полностью растворяются в пластовых водах, не давая никакого осадка, что нельзя сказать о большинстве анионо-и катионоактивных веществ. Благодаря этому качеству неионогенные ПАВ применяют также во время заводнения пластов.

В промышленных условиях (в основном в процессе обезвоживания нефти) наиболее широко используют следующие неионогенные ПАВ:

1. Реагенты ОП-10 и ОП-7 (оксиэтилированные алкилфено-лы) —продукты конденсации смеси алкилфенолов с окисью этилена и отличающиеся числом остатков присоединенной окиси. Эти реагенты представляют собой густые маслянистые жидкости или пасты от светло-желтого до светло-коричневого цвета с относительной плотностью при 50 СС — 1,02—1,05 и кинематической вязкостью 65-Ю"6—70-10~6 ы2/с. Потребителям доставляют их в железных бочках вместимостью от 100 до 300 л.

В нефтяной промышленности эти реагенты используют в небольших количествах в основном в качестве деэмульгаторов, а также для обработки ПЗС.

2. Реагенты КАУФЭ-14 и УЭФ-8—оксиэтилированные продукты, получаемые на базе технических фенолов, выделяемых из продуктов переработки каменного угля и сланцев. Условный шифр реагентов означает КАУФЭ-н: К — крекинг бензин, АУФ— алкилированные угольные фенолы, Э — окись этилена, п — число молей окиси этилена на 1 коль алкилированного фенола; УФЭ-я;УФ — угольные фенолы, остальные обозначения прежние.

3. Реагент ОЖК— оксиэтилированные жирные кислоты — продукт конденсации окиси этилена с жирными кислотами (выше С2о), получаемый при окислении парафина.

В качестве деэмульгаторов широко распространен реагент дисолван 4411, являющийся неионогенным веществом. Его расход при обезвоживании и обессоливании нефти типа ромашкин-ской (с доведением содержания солей в ней до 40—50 мг/л) составляет в среднем 60—80 г/т.

Технология обработки призабойной зоны с помощью ПАВ аналогична технологии солянокислотной обработки. В скважину через трубы насосным агрегатом закачивают концентрированный раствор ПАВ, который продавливают слабоконцентрированным раствором в таком количестве, чтобы все норовое пространство намеченной зоны обработки было заполнено ПАВ. В качестве растворителя обычно используют нефть.

Радиус зоны обработки принимают от 0,5 до 2,0 м в зависимости от толщины пласта и характеристики его пород и типа ПАВ. Исходя из этого, объем раствора исчисляют из расчета от 0,8 до 2 м3 на 1 м толщины обрабатываемого пласта. Концентрацию рабочего раствора ПАВ принимают от 0,5 до 5%.

После продавки раствора ПАВ через 2—3 сут возобновляют эксплуатацию скважины.

5. Правила выполнения непрямого массажа сердца.

Билет №16

1. Бурение и оборудование шурфа.

К бурению скважины под шурф приступают после того, как отцентрирована вышка и ротор установлен на место. Шурф необходим для спуска ведущей трубы во время наращивания бурильных труб и в периоды, когда не ведется бурение. Под шурф бурят турбобуром или ротором. Для забуривания под шурф турбобуром над устьем скважины предварительно собирают долото, турбобур и ведущую трубу.

На линии, соединяющей центр скважины с правой ногой вышки (со стороны мостков), на расстоянии 1,5-2 м от оси скважины вырубают отверстие для шурфовой трубы. К той же ноге вышки временно на уровне 1,5-2 м от пола буровой привязывают ролик и 28,5-мм пеньковый канат длиной 12-15 м. Забуривание под шурф ведется в следующем порядке - затаскивают турбобур с долотом в прорубленное под шурф отверстие. Корпус турбобура обвивается не менее чем тремя витками пенькового каната. При этом набегающий конец каната (по направлению вращения корпуса турбобура) должен быть привязан к ноге вышки, а сбегающий конец каната перекидывается через блочок и соединяется с контргрузом. Перемещение турбобура с ведущей трубой в вертикальном положении обеспечивается перепусканием витков пенькового каната при сохранении соответствующего натяжения.

При бурении под шурф ведущая труба удерживается от вращения подвесной частью талевой системы, инерции которой достаточно для гашения реактивного момента.

Шурф пробуривают глубиной 15-16 м, затем в шурф опускают две свинченные обсадные трубы диаметром 273 мм, верхний конец двухтрубки снабжается козырьком для облегчения завода в шурф конца ведущей трубы. При бурении под шурф ротором привод его может быть осуществлен либо через лебедку, либо через индивидуальный привод. При бурении под шурф с приводом через лебедку ротор подтаскивают к месту шурфа и устанавливают наклонно, для чего под салазки ротора со стороны мостков подкладывают 90-мм доску. Вращение ротору передают при помощи цепи, надетой на цепное колесо малой скорости барабана лебедки. При бурении под шурф при помощи индивидуального привода ротор устанавливают и укрепляют на месте бурения шурфа на расстоянии 1,5-2 м от устья скважины.

2. Назначение и устройство вибросит, гидроциклонов и песко- илоотделителей, центрифуг.

Очистные сооружения при бурении скважин.

3. Первоочередные действия членов вахты бригады КРС при возникновении газонефтеводопроявления в процессе геофизических исследований.

4. Источники опасности для персонала в процессе КРС.

5. Оказание первой помощи при ушибе.

Билет №17

1. Технология вскрытия продуктивных пластов с АВПД.

2. Цементировочные головки для производства ремонтно-изоляционных работ.

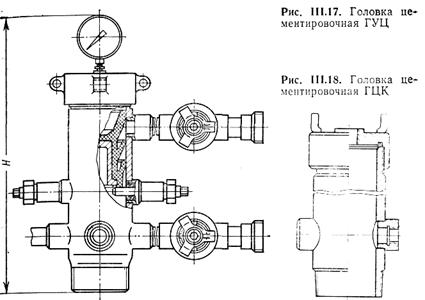

Цементировочные головки предназначены для обвязки устья скважин. Выпускают их под шифрами ГУЦ (рис. III. 17) и ГЦК (рис. III. 18). Различаются они конструкцией, размерами и эксплуатационной характеристикой и позволяют применять только одну верхнюю разделительную цементировочную пробку типа ПВЦ.

Головки ГУЦ поставляют с кранами высокого давления (цементировочную пробку вставляют в нее заблаговременно, что исключает необходимость ее разборки в процессе цементирования), а головки ГЦК — без кранов (цементировочную пробку в нее вставляют после закачки цементного раствора).

Разделительные цементировочные пробки предназначены для разобщения тампонажного раствора от бурового и продавочной жидкости при цементировании обсадных колонн, а также для получения сигнала об окончании этого процесса.

При цементировании эксплуатационных колонн в скважинах, восстановленных методом зарезки и бурения второго ствола, применяют верхние цементировочные пробки ВПЦ, состоящие из литых самоуплотняющихся эластичных резиновых элементов, пригуммированных к чугунному сердечнику, наружная цилиндрическая поверхность которого имеет спиральные канавки. Резиновые элементы пробки изготавливают из смеси на основе натурального каучука.

3. Принципиальная схема обвязки противовыбросового оборудования скважины.

Для предупреждения газо-, нефте- и водопроявлений в процессе бурения, кроме утяжеления глинистого раствора и герметизации устья скважины, необходимо выполнять следующие основные мероприятия.

1. Не вскрывать пласты, которые могут вызвать проявления, без предварительного спуска колонны обсадных труб, предусмотренных ГТН.

2. Долив скважины при подъеме бурильной колонны должен носить непрерывный характер, для чего на нагнетательной линии следует имен, отвод для присоединения гибкого шланга или специальную емкость для произвольного стока бурового раствора или использовать дозаторы.

3. Цемент за кондуктором поднимать до устья скважины, что обеспечивает надежную герметизацию устья при борьбе с газо-, нефте- и водопроявлениями.

4. При снижении плотности глинистого раствора более чем на 20 кг/м3 (0,02 г/см3) следует принимать немедленные меры по его восстановлению.

5. Необходимо иметь запас бурового раствора. На скважинах, в которых предлагается вскрытие зон с возможными газонефтепроявлениями, а также продуктивных горизонтов на вновь разведуемых площадях и объектах; на газовых и газоконденсатных месторождениях; на месторождениях с аномально высокими давлениями буровая установка до начала бурения должна быть обеспечена емкостями с запасным буровым раствором.

Рис. 7.9. Типовые схемы ОП:

1 - вспомогательный пункт; 2 - станция с гидравлическим управлением с основным пультом; 3 - разъемный желоб; 4 - фланцевая катушка; 5 - универсальный превентор; 6 - плашечный превентор; 7 - манометр с запорным и разрядным устройствами и разделителем сред; 8 - задвижка с ручным управлением; 9 - регулируемый дроссель с ручным управлением; 10 - отбойная камера с разрядным устройством; 11 - сепаратор; 12 - задвижка с гидравлическим управлением; 13 - устьевая крестовина; 14 - обратный клапан; 15 - регулируемый дроссель с гидравлическим управлением; 16 - пульт управления гидроприводным дросселем; 17 - обратный фланец

6. Так как колебания давления при спуско-подьемных операциях зависят от зазора между бурильной колонной и стенками скважины, следует избегать применения компоновок нижней части бурильной колонны с малыми зазорами.

7. Колонну бурильных труб надо поднимать только после тщательной промывки скважины при параметрах бурового раствора, соответствующих установленным ГТН. Скважину промывать следует при условии создания максимально возможной подачи насосов и при вращении бурильной колонны.

8. Если при подъеме бурильных труб уровень бурового раствора в затрубном пространстве не снижается, то это указывает на возникновение эффекта поршневания. В подобном случае бурильную колонну спускают ниже интервала проявления, промывают скважину и только после этого приступают к подъему инструмента.

9. Перед вскрытием объекта с высоким пластовым давлением (где возможно проявление) под ведущей бурильной трубой устанавливают обратный клапан.

4. Первоочередные действия членов вахты бригады КРС бригады КРС при возникновении газонефтеводопроявления в процессе ремонто-изоляциснных работ в скважине.

5. Оказание первой помощи при обмороке.

Билет №18

1. Технология спуска обсадных колонн секциями.

Устройство для спуска колонн секциями или хвостовиков. При секционном спуске промежуточных и эксплуатационных колонн можно применять различные устройства, обеспечивающие требуемую герметичность сочленения секций. Достаточно большое распространение получило устройство, показанное на рис. 11.11.

Рис. 11.11. Устройство для спуска колонн секциями:

а - соединение первой секции с бурильными трубами; б - соединение двух секций;

1 - бурильная труба; 2 - предохранительная втулка; 3 - переводник на бурильные трубы; 4 -верхняя часть специальной муфты; 5 - переводник с левой резьбой; 6 - специальная муфта; 7 - обсадная труба; 8 - уплотнительная муфта; 9 - башмачный патрубок; 10 - направляющая пробка

Устройства для подвески секций или хвостовиков. Во избежание деформации от собственного веса секций обсадных колонн или хвостовиков после их разгрузки на забой, напряжений кручения при отвороте колонны бурильных труб и создания необходимой устойчивости колонны ее следует подвешивать либо на цементный камень, либо на нижнюю часть предыдущей колонны или воронку предыдущего хвостовика. Для выполнения этих задач используются различные устройства, устанавливаемые в верхней части опускаемой колонны.

В качестве примера рассмотрим устройство для подвески секции на воронке предыдущего хвостовика. При наличии в конструкции скважины хвостовика подвеска нижней секции эксплуатационной колонны осуществляется на его воронке. Для этого используется специальная муфта (см. рис. 11.11) с дополнительным включением трех клиньев, закрепляемых под углом 120° друг к другу в нижней части специальной муфты Размер этих клиньев на 10-12 мм больше диаметра уплотнительной муфты, необходимой для возможного соединения предыдущего хвостовика с верхней его частью.

Рис. 11.12. Схема подвески секции колонн на воронке хвостовика:

1 - эксплуатационная колонна; 2 - верхняя часть специальной муфты хвостовика; 3 - клинья; 4 - нижняя часть специальной муфты эксплуатационной колонны; 5 - верхняя часть специальной муфты; 6 - направляющая пробка; 7 - промежуточная колонна; 8 - соединительный патрубок верхней секций

На рис. 11.12 дана схема подвески секции колонн на воронке хвостовика. Подвеска может осуществляться перед цементированием секции и после цементирования. Наличие трех каналов между воронкой хвостовика и нижней частью специальной муфты эксплуатационной колонны позволяет вести промывку скважины в процессе цементирования в подвешенном состоянии нижней секции эксплуатационной колонны.

2. Устройство превенторов. Обвязка превенторной установки. Управление превенторной установкой.

Для предотвращения уже начавшегося выброса необходимо немедленно закрыть скважину, что легко осуществить, если ее устье герметизировано специальным противовыбросовым оборудованием. Противовыбросовое оборудование для герметизации устья скважин устанавливается на колонном фланце кондуктора и состоит из превенторов, переходных фланцевых катушек, задвижек, колонных головок и другой специальной арматуры.

Рис. 7.8. Превентор универсальный с гидравлическим управлением (ПУГ 230 х 320):

1 - крышка; 2 - болт стоном ный; 3 - шайба; 4, 7, 10, 14 - манжеты; 5 – корпус; 6 - уплотнитель; 8 – заглушка; 9 - плунжер; 11, 16 - прокладки; 12-штуцер; 13- втулка; 15 - шпилька; 17 - гайка; 18 – катушка

Превенторы изготавливаются нескольких типов. При использовании плашечных превенторов скважины перекрываются сдвигающимися к центру плашками, сделанными из специальной резины с металлической арматурой. Как правило, на устье скважины устанавливают два превентора, оснащенных платками, которые соответствуют наружному диаметру труб и находятся в скважине. Глухие плашки устанавливают в превенторе по мере необходимости перекрытия всею сечения скважины. Закрывать плашки можно как ручным способом при помощи штурвала, так и с помощью гидравлического или электрического приводов. Конструкция плашек выполнена таким образом, что за счет давления, возникающего внутри скважины, образуется дополнительное усилие, которое способствует еще большему их уплотнению.

В универсальных превенторах (рис. 7.8) ствол скважины перекрывается специальным резиновым уплотнением, смонтированным в корпусе. В открытом состоянии уплотнение обеспечивает прохождение долота. Универсальные превенторы можно закрывать на трубах различного размера и вида (бурильных, УБТ и т.д.).

Вращающиеся автоматические превенторы предназначаются для автоматической герметизации устья скважины в процессе бурения. Они позволяют вращать и расхаживать бурильную колонну при закрытом превенторе. Выпускаются на рабочее давление 7,5 и 20 МПа.

3. Структура и содержание планов ликвидации возможных аварий в процессе КРС.

4. Исправление дефектов обсадной колонны. Замена поврежденной части колонны.

Перекрытие дефекта колонны тонкостенным металлическим пластырем возможно после получения Достоверной информации о местоположении, протяженности и

конфигурации дефекта колонны, очистки ее внутренней поверхности от заусениц, цементной корки и продуктов коррозии, измерения остаточной толщины стенок негерметичных обсадных труб.

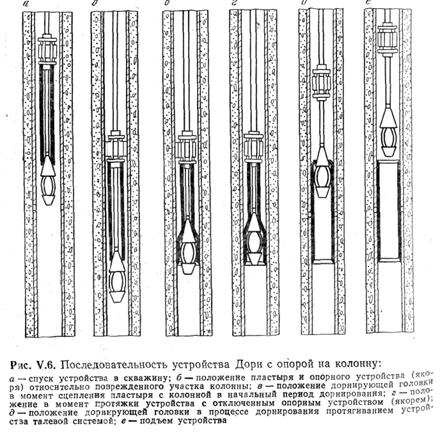

Устройство Дорн предназначено для установки тонкостенных металлических пластырей в местах нарушений герметичности эксплуатационных колонн в нефтяных, газовых и нагнетательных скважинах диаметром 146 и 168 мм, образовавшихся в результате трещин, коррозии, износа, перфорации, нарушений резьбовых соединений, селективной изоляции пластов в зоне перфорации и т. д.

ВНИИКрнефть разработал два типа устройств: 1) без опоры на обсадную колонну (рис. V.5), применяемое в случаях, когда дефект находится менее чем в 3 м от забоя; 2) с опорой на обсадную колонну (рис. V.6), используемое в случаях, когда дефект находится на расстоянии не более 0,5 м.

Работа устройств обоих типов основана на расширении продольно гофрированной трубы до плотного контакта с обсадной

колонной за счет избыточного давления в полости дорнирующей головки с последующей протяжкой устройства талевой системой. По принципу работы эти устройства отличаются следующим. Надежное сцепление пластыря с ремонтируемой колонной в устройстве первого типа осуществляется за счет силовых цилиндров, которые обеспечивают заход дорнирующей головки в пластырь в начальный период дорнования (расширения), а в устройстве второго типа — за счет опоры якорей на колонну, что позволяет удерживать пластырь в начальный период дорнования.

Эти устройства не рекомендуется применять, когда ремонтируемая колонна сильно повреждена и может быть разорвана опорным якорем.

По окончании работ проверяют качество РИР. При недостаточной степени герметичности колонны тампонируют каналы утечки за пластырь с применением фильтрующихся полимерных тампонажных материалов (ПТМ).

+ цементный мост

5. Оказание первой помощи при отравлении угарным газом (СО).

Билет №19

1. Технология проведения кислотной обработки.

Кислотные обработки скважин предназначены для очистки забоев (фильтров), призабойной зоны, НКТ от солевых, пара-финисто-смолистых отложений (термоклслотные обработки) и продуктов коррозии при освоении скважин с целью их запуска, а также для увеличения проницаемости пород.

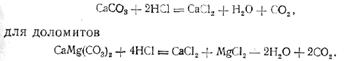

При взаимодействии соляной кислоты и карбонатных пород происходят следующие реакции:

для известняков

Продукты реакции соляной кислоты с карбонатами — дву-хлористый кальций (СаС12) и двухлористый магний (MgCl2) — хорошо растворимые в воде, а также остаток непрореагировавшей кислоты при промывке скважины извлекаются на поверхность. Углекислый газ (СС^) в зависимости от давления либо растворяется в воде, либо выделяется в виде свободного газа и легко удаляется из скважины.

Под воздействием соляной кислоты в породах ПЗС образуются пустоты, каверны, каналы разъедания, вследствие чего увеличивается проницаемость пород, а следовательно, и производительность нефтяных (газовых) и приемистость нагнетательных скважин.

Концентрированную соляную кислоту разбавляют водой до заданного содержания НС1 (рабочий раствор) на месте ее хранения (базе) или непосредственно у скважины перед ее обработкой.

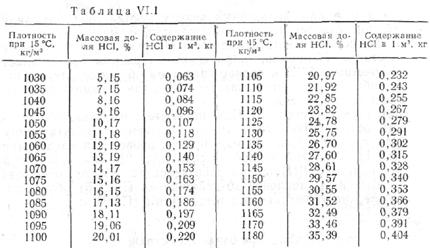

Так как соляная кислота, поступающая с заводов, может иметь различную концентрацию (т, е. различное содержание

НС1 в воде), необходимо определить количество воды, потребное для ее разбавления до заданной концентрации.

Объем концентрированной товарной кислоты VT, необходимый для получения объема Ур рабочего раствора заданной концентрации (в м3), определяют по формуле

|

|

(VI. 1)

Добавки ингибитора, стабилизатора, хлористого бария и ин-тенсификатора обычно настолько незначительны, что поправки на объемы этих реагентов не вводят.

К рабочему раствору соляной кислоты, как указывалось, добавляют следующие реагенты.

1. Ингибиторы — вещества, снижающие коррозионное воздей

ствие кислоты на оборудование. Обычно ингибиторы добавля

ют в количестве до 1%.

В качестве ингибиторов используют: формалин (0,6%);уни-кол (0,1%); реагент И-1-А (0,4%) в смеси с уротропином (0,8%); катапин А (0,1%) и др. Указанные ингибиторы снижают коррозионную активность соляной кислоты от 7—8 (формалин) до 20 раз (катапин А).

2. Интексификаторы — поверхностно-активные вещества

(ПАВ), снижающие в 3—5 раз поверхностное натяжение на

границе нефть — нейтрализованная кислота, ускоряющие и об

легчающие очистку призабойной зоны от продуктов реакции и

от отреагировавшей кислоты.

В качестве интенсификаторов применяют некоторые ингибиторы, такие как катапин А, катамин А. ОП-10. ОП-7 и др.

3. Стабилизаторы — вещества, необходимые для удержания

в растворенном состоянии некоторых продуктов реакции приме

сей раствора НС1 с железом, цементом и песчаниками, а также

для удаления из раствора соляной кислоты, вредной примеси

серной кислоты и превращения ее в растворимую соль бария:

где рт — плотность товарной кислоты, кг/м3; р — плотность готового рабочего раствора, кг/м3 (находят по табл. VI.1, исходя из заданного содержания (концентрации) HCI в рабочем растворе).

Зная объем концентрированной товарной кислоты, нетрудно определить количестве воды, необходимое при смешивании с товарной кислотой для получения рабочего раствора заданной концентрации:

(VI.2)

(VI.2)

где х — количество воды, необходимое для разбавления товарной .кислоты до нужной концентрации, м3.

Раствор заданной концентрации приготавливают следующим образом.

Соответственно расчету в емкость наливают воду, добавляют ингибитор, стабилизатор и техническую соляную кислоту. После перемешивания добавляют хлористый барий, снова перемешивают до исчезновения хлопьев этого реагента, что контролируют анализом проб. Затем добавляют интенсификатор, перемешивают и далее дают раствору отстояться до полного, осветления и осаждения сернокислого бария.

В этом случае раствор НС1 перед закачкой в скважину обрабатывают раствором хлористого бария (ВаС12). Образующийся сернокислый барий (BaSO4) удерживается в растворе и удаляется в жидком состоянии вместе с другими продуктами реакции.

В качестве стабилизатора используют уксусную и плавиковую кислоты.

Соляная кислота, взаимодействуя с глинами, рбразует соли алюминия, а с цементом и песчаником — гель кремниевой кислоты, выпадающие в осадок. Для удержания во взвешенном состоянии солей алюминия и геля кремниевой кислоты используют стабилизаторы — уксусную (СН3СООН) и плавиковую (фтористоводородную— HF) кислоты.

Различают следующие разновидности кислотных обработок: кислотные ванны, простые кислотные .обработки; обработки под давлением; ленокислотные; серийные; поинтервальные (ступенчатые); кислотоструйные (гидромониторные); термохимические и термокислотные.

Кислотные ванн-ы предназначены для очистки поверхности открытого забоя и стенок скважины от цементной и глинистой корок, смолистых веществ, продуктов коррозии, кальциевых отложений из лластовътх вод, а также для очистки

фильтра в скважине со спущенным перфорированным хвостовиком в интервале продуктивного объекта, освобождения прихваченного пробкой подземного оборудования, очистки забоя и фильтровой части после ремонтных работ.

Кислотная ванна отличается от других видов солянокислот-ных обработок тем, что объем рабочего раствора составляет не более объема ствола (или колонны) в заданном интервале, закачивают его до забоя, не продавливая в пласт. При этом раствор кислоты выдерживают в интервале обработки в течение 16—24 ч. Затем отреагировавшую кислоту вместе с продуктами реакции удаляют из скважины обратной промывкой.

Скважины с открытым стволом обычно обрабатывают кислотным раствором с содержанием НС1 от 15 до 20%, а обсаженные скважины — раствором с содержанием НС1 от 10 до 12%. В качестве промывочной жидкости применяют воду.

Простые кислотные обработки предназначены для воздействия на породы призабойной зоны с целью увеличения их проницаемости. Процесс ведется с обязательным задав-ливанием кислоты в пласт.

Подготовка скважины заключается в удалении с ее забоя пробки. Для очистки стенок колонны и труб от продуктов коррозии в скважину закачивают раствор соляной кислоты и, не продавливая в пласт, выдерживают ее в течение нескольких часов [кислотная ванна). Затем кислоту вымывают обратной промывкой.

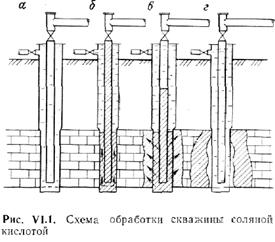

Процесс солянокислотной обработки скважины заключается следующем (рис. VI.1). Вначале закачивают нефть или воду (см. рис. VI.1, о), затем при открытом кране на отводе за-трубного пространства — расчетное количество приготовленного рабочего раствора соляной кислоты. При этом объем

первой порции кислоты рассчитывают так, чтобы она заполнила трубы и кольцевое пространство от башмака до кровли пласта (см. рис. VI.1, б). После этого закрывают кран на отводе за-трубного пространства и под давлением закачивают в скважину остатки кислотного раствора. Кислота начинает проникать в пласт (см. рис. VI.1, б). Оставшуюся в трубах и в фильтровой части скважины кислоту продавливают в пласт нефтью или водой (см. рис. VI. 1, г).

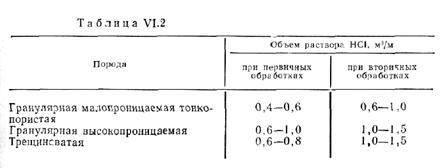

Объем рабочего раствора соляной кислоты устанавливают в зависимости от толщины и физических свойств пласта, химического состава пород и числа предыдущих обработок. Рекомендуемые средние объемы кислотного раствора на 1 м обрабатываемого интервала пласта (кислота 8—15%-ной концентрации) для карбонатных пород, установленные на основании имеющегося опыта по обработкам, приведены в табл. VI.2.

Для последующих обработок объем кислотного раствора увеличивают на 20—40% или повышают концентрацию рабочего раствора.

Необходимо учитывать, чтобы уровень кислоты в затрубном пространстве в период закачки и продавки ее в пласт находился только в пределах интервала ствола, выбранного для обработки.

Важное условие успешности солянокислотных фобработок — срок выдержки кислоты в пласте, который зависит от многих факторов и для различных условий различен.

Ориентировочно можно рекомендовать следующие сроки выдержки: при оставлении последней порции кислоты в открытом стволе скважины—от 8—12 до 24 ч; при задавливании кислоты в пласт с температурой забоя 15—30 °С —до 2 ч, с температурой от 30 до 60 °С — 1 — 1,5 ч.

Сроки выдержки кислоты на реагирование устанавливают опытным путем для каждого эксплуатационного объекта на основе определения остаточной кислотности раствора после различных сроков выдержки его в пласте.

Кислотные обработки под давлением применяют с целью продавки кислоты в малопроницаемые интервалы продуктивного пласта. При простых солянокислотных обработ-

ках кислота проникает в хорошо проницаемые пропластки, а плохо проницаемые пропластки остаются не охваченными обработкой. Кислотные обработки под давлением устраняют этот недостаток, обусловленный слоистой неоднородностью пласта. Этот вид обработки проводят с применением пакера.

При открытом кране на отводе затрубного пространства и непосаженном пакере в скважину закачивают кислоту в объеме труб и подпакерного пространства, после чего пакером герметизируют затрубное пространство и закачивают кислоту в объеме спущенных труб с максимальным повышением гемпа закачки. Затем, не снижая давления, вслед за кислотой прокачивают расчетный объем продазочной жидкости и закрывают кран на головке арматуры. Скважину оставляют в покое до полного спада или стабилизации давления.

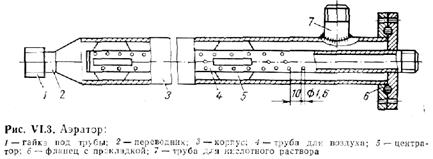

Пе но кислотные обработки применяют при значительной толщине пласта и низких пластовых давлениях. Сущность этого вида обработок заключается в том, что в призабой-ную зону скважины вводят аэрированный раствор кислоты и ПАВ б виде пены. При таких'обработках используют кислотный агрегат, передвижной компрессор (или воздух из газо-воздухо-распределительной- будки ГВРБ) и аэратор. Схема обвязки оборудования устья скважины показана на рис. VI.2.

Аэратор (рис. VI.3) предназначен для перемешивания раствора соляной кислоты с воздухом (аэрации) и образования пены. Чтобы получить пену, к раствору кислоты добавляют 0,1 — 0,5% ПАВ от объема раствора при средней степени ' аэрации, т. е. объема воздуха в кубических метрах на 1 м3 кисл-отного раствора в пределах 15—25 м. В качестве ПАВ применяют сульфанол, ОП-7, ОП-10, катапкн, дисолван и др. Пенокислот-

ная обработка имеет следующие преимущества перед обычной обработкой:

1) кислотная пена значительно медленнее растворяет карбо

натный материал, чем обычная кислота; это способствует более

глубокому проникновению активной кислоты в пласт, что при

водит к увеличению проницаемости удаленных от скважины зон

пласта и их приобщению к дренированию;

2) кислотная сена обладает меньшей плотностью (400—

800 кг/м3) и повышенной вязкостью, чем обычная кислота; это

позволяет увеличить охват воздействием всей продуктивной

толщины пласта, что особенно важно при большой его толщине

и низких пластовых давлениях;

3) содержание в пене ПАВ снижает поверхностное натяже

ние кислоты на границе с нефтью, а сжатый воздух, находя

щийся в пене, расширяется ъо много раз при понижении давле

ния после обработки; все это в совокупности 'способствует улуч

шению условий притока нефти в скважину и значительно облег

чает ее освоение.

Многократные обработки заключаются в том, что призабойную зону скважины обрабатывают несколько раз с интервалами между обработками в 5—10 сут с целью вывода скважины на максимальную производительность за короткий срок.

По интервальные (ступенчатые) обработки — последовательные обработки нескольких интервалов пласта значительной толщины с целью полного охвата пласта или отдельных его продуктивных пропластков. После обработки первого интервала и кратковременной его эксплуатации, принудительно-направленным способом воздействуют на следующий интервал или пропласток и т. д., пока полностью не будут охвачены вся толщина пласта или все его пропластки.

Поинтервальные обработки применяют в нефтяных, газовых и нагнетательных скважинах с открытым забоем, а также в скважинах, закрепленных обсадной колонной. Проводить их целесообразно в скважинах после выхода их из бурения или в начальный период эксплуатации.

Обработки, проводимые через гидромониторные насадки (сопла). В этом случае растворяющее действие активной кислоты и механическое разрушающее действие струи большого 'напора способствуют: очистке стенок скважины от цементной и глинистой корок; разрушению и удалению плотных забойных песчаных пробок струями жидкости, направленными в пробку; интенсивному разрушению пород с созданием каналов растворения в заданном интервале пласта для последующего направленного гидравлического разрыва пласта.

При таких обработках необходимо обеспечивать максимально возможную для данного диаметра сопла скорость выходящей струи.

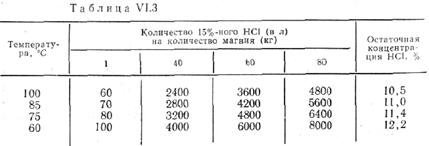

Термохимические обработк и — обработки скважин горячей соляной кислотой, нагрев которой происходит за счет теплового эффекта экзотермической реакции соляной кислоты с магнием или некоторыми его сплавами (МЛ-1, МА-1 и др.) в специальном реакционном наконечнике, спущенном на НК.Т в пределы интервала, намеченного под обработку. Такие обработки применяют для очистки призабойкой зоны скважин от ас-фальто-смолистых, парафиновых и других материалов.

Термо кислотные обработки — комбинированный процесс, в первой фазе которого осуществляется термохимическая обработка, во второй (без перерыва во времени после термохимической) —обычная (простая) солянокислотная обработка.

Термохимическую обработку наиболее целесообразно применять в скважинах при температуре забоя не более 40 °С.

|

|

При растворении 1 кг магния в соляной кислоте выделяется 18,9 МДж тепла. Для растворения 1 кг магния необходимо 18,6 л 15%-ной соляной кислоты, которая при этом полностью нейтрализуется и выделившимся теплом (18,9 МДж) нагревается до температуры 308 °С. Оптимальным для обработки считают такое соотношение количества магния и соляной кислоты, при котором остаточная концентрация НС1 составляет 11 —12%, а температура кислотного раствора на выходе из наконечника 75—80 °С. Такое соотношение (при температуре на забое скважины 20—30 °С) достигается, если на 1 кг магния приходится

от 70 до 100 л 15%-ной соляной кислоты. В табл. VI .3 приведены данные о необходимых количествах кислоты.

Для проведения термокислотной обработки наполненный магнием реакционный наконечник спускают на трубах в скважину и устанавливают против обрабатываемого интервала пласта. Затем зак£чивают нефть и вслед за ней без всякого перерыва 15%-ный раствор соляной кислоты, регулируя скорость закачки в соответствии с расчетным режимом.

Обычно в наконечник загружают от 40 до 100 кг магния в зависимости от обрабатываемого интервала пласта и желаемой температуры. При этом прокачивают от 4 до 10 м3 15%-ного раствора НС1.

Скорость прокачки раствора НС1 должна быть такой, чтобы в течение всего процесса на выходе наконечника была одинаковая запланированная температура и постоянная остаточная кислотность раствора. Это условие трудно выполнимо, так как по мере прокачки кислоты через наконечник непрерывно изменяется масса магния в нем, поверхность контакта с кислотой, температура, концентрация кислоты и т. д.

Для загрузки наконечника используют магний ,в виде стружек или брусков квадратного или круглого сечения. Если давление на глубине установки реакционного наконечника превышает 3 МПа, то рекомендуется применять магний в виде стружки. Следует учитывать, что чем больше давление, тем мельче и тоньше должна быть магниевая стружка. Если давление ниже 3 МПа, то рекомендуется применять магний в виде брусков или круглого сечения. При этом чем ниже давление, тем больше может быть площадь поперечного сечения этих брусков. Так, при давлении до 1 МПа используют бруски с площадью 10— 15 см2. При давлении от 1 до 3 МПа размеры брусков уменьшают так, чтобы площадь сечения каждого из них была I—5 см2.

2. Противовыбросовое оборудование. Назначение. Устройство.

Для предотвращения уже начавшегося выброса необходимо немедленно закрыть скважину, что легко осуществить, если ее устье герметизировано специальным противовыбросовым оборудованием. Противовыбросовое оборудование для герметизации устья скважин устанавливается на колонном фланце кондуктора и состоит из превенторов, переходных фланцевых катушек, задвижек, колонных головок и другой специальной арматуры.

Рис. 7.8. Превентор универсальный с гидравлическим управлением (ПУГ 230 х 320):

1 - крышка; 2 - болт стоном ный; 3 - шайба; 4, 7, 10, 14 - манжеты; 5 – корпус; 6 - уплотнитель; 8 – заглушка; 9 - плунжер; 11, 16 - прокладки; 12-штуцер; 13- втулка; 15 - шпилька; 17 - гайка; 18 – катушка

Превенторы изготавливаются нескольких типов. При использовании плашечных превенторов скважины перекрываются сдвигающимися к центру плашками, сделанными из специальной резины с металлической арматурой. Как правило, на устье скважины устанавливают два превентора, оснащенных платками, которые соответствуют наружному диаметру труб и находятся в скважине. Глухие плашки устанавливают в превенторе по мере необходимости перекрытия всею сечения скважины. Закрывать плашки можно как ручным способом при помощи штурвала, так и с помощью гидравлического или электрического приводов. Конструкция плашек выполнена таким образом, что за счет давления, возникающего внутри скважины, образуется дополнительное усилие, которое способствует еще большему их уплотнению.

В универсальных превенторах (рис. 7.8) ствол скважины перекрывается специальным резиновым уплотнением, смонтированным в корпусе. В открытом состоянии уплотнение обеспечивает прохождение долота. Универсальные превенторы можно закрывать на трубах различного размера и вида (бурильных, УБТ и т.д.).

Вращающиеся автоматические превенторы предназначаются для автоматической герметизации устья скважины в процессе бурения. Они позволяют вращать и расхаживать бурильную колонну при закрытом превенторе. Выпускаются на рабочее давление 7,5 и 20 МПа.

Типы и основные параметры противовыбросного оборудования определены ГОСТ 13862-80.

Установлены следующие типовые схемы противовыбросового оборудования с гидравлическим управлением (ОП):

1 - двухпревенторная, с двумя линиями манифольда, с одной крестовиной (рис. 7.9, а);

2 - трехпревенторная, с двумя линиями манифольда, с одной крестовиной (рис. 7.9, б);

3 - трехпревенторная, с двумя линиями манифольда, с двумя крестовинами (рис. 7.9, в);

4 - трехпревенторная, с тремя линиями манифольда, с двумя крестовинами (рис. 7.9, г).

Основные параметры ОП и его составных частей должны соответствовать указанным в табл. 7.1. Под стволовой частью ОП понимается совокупность составных частей ОП, ось вертикальных проходных отверстий которых совпадает с осью ствола скважины, последовательно установленных на верхнем фланце обвязки обсадных колонн (включает превенторы, устьевые крестовины, надпревенторную катушку и разъемный желоб). Манифольдом ОП называется система трубопроводов, соединенных по определенной схеме и снабженных необходимой арматурой (включает линии дросселирования и глушения).

После установки на устье противовыбросовое оборудование должно быть спрессовано водой на давление, приведенное ниже.

ОП должно обеспечивать герметизацию устья скважины с находящейся в ней колонной труб или при ее отсутствии, расхаживание, проворачивание и протаскивание бурильных труб с замковыми соединениями и обсадных труб с муфтовыми соединениями.

Практикой установлено, что большинство газо-, нефте- и водопроявлений приурочено к моменту проведения подъема колонны бурильных труб или первому периоду промывки скважины после спуска бурильной колонны.

Для предупреждения газо-, нефте- и водопроявлений в процессе бурения, кроме утяжеления глинистого раствора и герметизации устья скважины, необходимо выполнять следующие основные мероприятия.

1. Не вскрывать пласты, которые могут вызвать проявления, без предварительного спуска колонны обсадных труб, предусмотренных ГТН.

2. Долив скважины при подъеме бурильной колонны должен носить непрерывный характер, для чего на нагнетательной линии следует имен, отвод для присоединения гибкого шланга или специальную емкость для произвольного стока бурового раствора или использовать дозаторы.

3. Цемент за кондуктором поднимать до устья скважины, что обеспечивает надежную герметизацию устья при борьбе с газо-, нефте- и водопроявлениями.

4. При снижении плотности глинистого раствора более чем на 20 кг/м3 (0,02 г/см3) следует принимать немедленные меры по его восстановлению.

5. Необходимо иметь запас бурового раствора. На скважинах, в которых предлагается вскрытие зон с возможными газонефтепроявлениями, а также продуктивных горизонтов на вновь разведуемых площадях и объектах; на газовых и газоконденсатных месторождениях; на месторождениях с аномально высокими давлениями буровая установка до начала бурения должна быть обеспечена емкостями с запасным буровым раствором.

Рис. 7.9. Типовые схемы ОП:

1 - вспомогательный пункт; 2 - станция с гидравлическим управлением с основным пультом; 3 - разъемный желоб; 4 - фланцевая катушка; 5 - универсальный превентор; 6 - плашечный превентор; 7 - манометр с запорным и разрядным устройствами и разделителем сред; 8 - задвижка с ручным управлением; 9 - регулируемый дроссель с ручным управлением; 10 - отбойная камера с разрядным устройством; 11 - сепаратор; 12 - задвижка с гидравлическим управлением; 13 - устьевая крестовина; 14 - обратный клапан; 15 - регулируемый дроссель с гидравлическим управлением; 16 - пульт управления гидроприводным дросселем; 17 - обратный фланец

3. Учебно-тренировочные занятия по сигналам "Выброс" и "Газовая опасность".

4. Извлечение упавших труб и штанг из скважины. Ловильный инструмент.

Извлечение упавших в скважину насосных труб и штанг. Прихваченные или упавшие насосные трубы и штанги извлекают так же, как и один ряд НКХ Так как во время падения труб со штанговым насосом сравнительно сильного удара о забой не происходит, при таких авариях происходит гораздо меньше случаев искривления труб и порчи их концов.

Скважинный штанговый насос обычно извлекают вместе с трубами, но иногда и отдельно. Поэтому для выбора типа ло-вильного инструмента следует точно знать, какой типоразмер насоса был спущен.

При извлечении штанговых насосов, прихваченных песчаной пробкой, промывают скважину для удаления пробки вокруг насоса, а затем захватывают его ловильным инструментом.

При падении насосных труб со штангами (если штанги не ломаются и не располагаются в скважине рядом с трубами, а остаются внутри них), ловильные работы не представляют особых трудностей. Если штанги в результате обрыва ломаются, искривляются, располагаются рядом с насосными трубами или конец их оказывается выше конца труб, то ловильные работы становятся более сложными и принимают затяжной характер. Насосные штанги легко гнутся и поэтому при создании на их конец нагрузки могут скручиваться в скважине, в результате в ряде случаев образуется клубок изогнутых штанг. В таком случае при их извлечении часто образуется плотный металлический сальник, который приходится вырезать частями торцовыми или кольцевыми фрезерами.

Во избежание обрыва пойманных штанг и повторного их падения, поднимать бурильные трубы следует замедленно, без резких толчков и рывков.

5. Оказание первой помощи при укусе насекомыми.

Билет №20

1. Технология проведения гидроразрыва пластов.

см. билет 12. вопрос 4.

2. Конструкция и назначение элементов технологической оснастки обсадных колонн.

Башмачная направляющая пробка крепится к башмаку обсадной колонны и служит направлением при ее спуске. При отсутствии направляющей пробки башмак колонны срезает со стенок скважины глинистую корку и породу. В результате сильно загрязняется ствол скважины, закупоривается нижняя часть колонны и последнюю нередко приходится поднимать из скважины из-за образования патронных сальников или невозможности продавить промывочную жидкость.

Башмак колонны. Для предупреждения смятия торца нижней трубы обсадной колонны при спуске в скважину на первой трубе устанавливается толстая короткая (0,5 м) труба-башмак. Наружный диаметр башмака равен диаметру муфты: внутренний - внутреннему диаметру обсадной трубы.

Обратные клапаны выполняют следующие функции:

а) предотвращают самозаполнение обсадной колонны буровым раствором при спуске ее в скважину, что в конечном счете уменьшает нагрузку на вышку;

б) препятствуют обратному перетоку цементного раствора, вытесненного в кольцевое пространство в обсадную колонну.

Наиболее распространен и прост тарельчатый клапан (рис. 11.6), который состоит из седла клапана 3, ввинчиваемого в муфту, тарелки 4, стержня 1 и пружины 2. Пружина затягивается при помощи гайки и контргайки.

Используются также шаровые и дроссельные обратные клапаны (рис. 11.7). Обратные клапаны устанавливаются от 2 до 12 м от башмака. Обратный клапан перед спуском в скважину спрессовывают на давление, которое в 1,5 раза превышает его рабочее давление.

Так как обсадную колонну с обратным клапаном спускают порожней, то периодически (через 100-200 м) следует доливать колонну буровым раствором. Если этого не делать, то наружное давление может достигнуть величины угрожающей или смятию колонны, или прорыву обратного клапана.

Центраторы обеспечивают концентрическое размещение обсадной колонны в скважине для достижения качественного цементирования. Кроме того, центраторы способствуют облегчению спуска обсадной колонны за счет снижения сил трения между обсадной колонной и стенками скажины, увеличению степени вытеснения бурового раствора тампонажным в результате некоторой турбулизации в зоне их установки. Обычно центраторы устанавливают в средней части каждой обсадной трубы. Применяют центрирующие фонари (центраторы) двух видов - пружинные разборные и жесткие неразборные. Наибольшее применений в нашей стране нашли пружинные центраторы.

Рис. 11.8. Центрирующий фонарь (центратор) конструкции ГрозНИИ

Фонарь (центратор) этой конструкции состоит из двух колец 2, к которым электросваркой приварено пять или шесть специально изогнутых планок 4, изготовленных из рессорной стали. Фонарь свободно надевается на обсадную трубу 1 и удерживается на ней упорным кольцом 5, которое устанавливают между кольцами фонаря 2 и через имеющиеся в теле три-четыре отверстия 3 приваривают электросваркой к обсадной трубе.

Турбулизаторы. Лучшему замещению бурового раствора цементным раствором способствует установка на обсадной колонне турбулизаторов. Турбулизатор состоит из корпуса, неподвижно закрепляемого на обсадной трубе, с упругими (обычно резиновыми) лопастями, наклоненными под углом 30-50° к образующей. Лопасти изменяют направление восходящего потока промывочной жидкости и цементного раствора, способствуют образованию местных вихрей и разрушению структуры в застойных зонах. Турбулизаторы целесообразно устанавливать в интервалах недостаточно хорошего центрирования колонны, со сложной конфигурацией сечения ствола скважины, а также на участках с не очень большими кавернами.

Цементировочные (разделительные) пробки предназначаются для отделения бурового раствора и продавочной жидкости от цементного раствора при цементировании обсадных колонн и получения сигнала об окончании продавки цементного раствора в затрубное пространство скважины.

Упорное кольцо (кольцо «стоп»). Для четкого фиксирования окончания процесса цементирования над обратным клапаном (в 6-12 м) устанавливается упорное кольцо. При спуске колонн на муфтовых соединениях упорное кольцо устанавливается в специальной удлиненной муфте, а при применении сварных колонн - ввинчивается в резьбу, нарезанную внутри обсадной трубы на расстоянии 30-40 мм от ее торца.

Упорное кольцо изготовляется из чугуна в вид шайбы толщиной 12-15 мм; диаметр отверстия делается на 60-75 мм меньше наружного.

3. Первоочередные действия членов вахты бригады КРС при возникновении газонефтеводопроявления в процессе глушения скважины.

4. Инструменты, применяемые при СПО.

Элеватор предназначен для захвата колонны труб или штанг и удержания их на весу в процессе спуско-подъемных операций. В зависимости от вида захватываемой колонны применяют трубные (для обсадных, бурильных и насосно-комп-рессорных труб) и штанговые элеваторы. По конструкции различают элеваторы одноштропные и двухштропные.

Элеватор состоит из следующих основных деталей и узлов: корпуса, захвата, замка и предохранителя. Корпус, как основная деталь, несущая нагрузку, выполняется литым или кованым.

Важная деталь элеватора — замок, который должен обеспечить надежное запирание захватного устройства. Это достигается с помощью предохранительного устройства, которым оснащается каждый замок в целях предупреждения самооткрывания.

Конструктивное исполнение элеваторов зависит от диаметра захватываемых труб и штанг, от способа захватывания и от массы поднимаемых или опускаемых колонн. Этим объясняется многообразие конструкций элеваторов, применяемых при ремонте скважин. Например, для обсадных и бурильных труб применяют двухштропные элеваторы, для насосно-компрессор-ных — как двухштропные, так и одноштропные. Для захвата штанг используют одноштропные элеваторы.

Элеваторы ЭТА предназначены для захвата насосно-компрессорных и бурильных труб под муфту, выпускают их двух типоразмеров грузоподъемностью 32 и 50 т для труб диаметром от 48 до 89 мм.

Элеватор (рис. III. 6) состоит из корпуса 1, шарнирно соединенного с серьгой 2, сменных захватов J для труб и рукоятки 4, которая одновременно является и запорным, устройством. Эксплуатационные его особенности: простота и удобство обращения во время работы, автоматичность процесса захвата труб, наличие сменных захватов, позволяющих одним размером элеватора ремонтировать скважины с несколькими размерами тРУб. Такие элеваторы можно применять как при механизированном свинчивании — развинчивании труб, так и при ручном— в комплекте со слайдером.

Элеваторы с захватным приспособлением ^ 3 Н, выпускают их грузоподъемностью от 15 до 50 т. В комплект входят: два элеватора, захватное приспособление и штроп.

Захватное приспособление состоит из захвата, затвора и серьги, в которую предварительно вдевают штроп. Затвор запи-

Элеватор Э X Л грузоподъемностью в зависимости от типоразмера, равной 10—40 т, состоит из массивного кованого корпуса, затвора с рукояткой и предохранительного устройства. В верхней части корпуса предусмотрена кольцевая выточка, куда вкладывается затвор, на который навинчивается поворотная рукоятка, в закрытом положении фиксируемая предохранителем.

Слайдеры

по

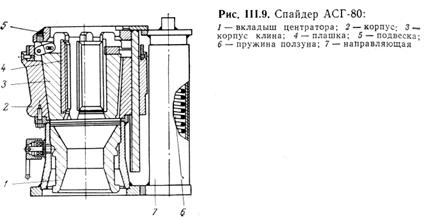

Слайдеры предназначены для автоматизации операций захвату, удержания на весу, освобождения и центрирования колонны насосно-компрессорных или бурильных труб в процессе спуска их в скважину. На рис. III.9 показан автоматический спайдер АСГ-80. Он состоит из корпуса, клиньевой подвески, сменных центраторов и механизма подъема клиньев.

Техническая характеристика слайдера АСГ приведена ниже.

Штропы

Штропы служат для подвески элеватора на крюк. Конструктивно это замкнутая стальная петля овальной формы, сильно вытянутая по одной оси. Изготавливают их цельнокатанны^-ми или сварными в стыке контактной сваркой с последующей термообработкой. Штропы различают по назначению: буровые нормальные — ШБН; буровые укороченные — ШБУ и эксплуа-

тационные — ШЭ. Для текущего и капитального ремонта скважин выпускают штропы ШЭ-28-П-Б и ШЭ-50-Б грузоподъемностью 28 и 50 т.

Ключи

Ключи различных конструкций и типоразмеров применяют для свинчивания и развинчивания бурильных, обсадных, насосно-компрессорных труб и штанг.

Для свинчивания и развинчивания труб в основном используют ключи двух типов: шарнирные и цепные. Шарнирные ключи, подразделяемые на машинные и ручные, легче цепных,, удобны и просты в работе; при работе с ними поверхность труб: в меньшей степени подвержена различным повреждениям.

Машинные ключи УМК применяют для докрепле-ния или раскрепления замкового соединения бурильных труб"-или соединения труб обсадной колонды с помощью механической тяги.

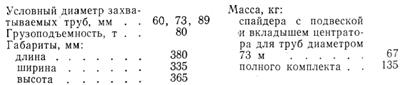

Ключи трубные двухшарнирные КТД предназначены для свинчивания и развинчивания насосно-компрессорных труб как вручную, так и >с помощью автомата АПР-2ВБ или КМУ-50.

Ключ КТД (рис. ШЛО) состоит из большой 2 и малой / челюстей и рукоятки 3, шарнирно соединенных между собой.

На оси шарнира большой челюсти и рукоятки 6 насажена пружина 4, стягивающая челюсти к центру образующих дуг, за счет чего ключ удерживается на трубе. На малой челюсти / расположен самоустанавливающийся сухарь 5 с дугообразной зубчатой поверхностью, благодаря которой сухарь всей поверх-

еностью контактирует с трубой (в отличие от других применяемых шарнирных ключей). Это обеспечивает более надежное •захватывание трубы, снижает давление на контактной поверхности, что предохраняет сухари и поверхность труб от износа

и повреждения.

Трубный ключ КТНД состоит из шарнирно соединенных челюсти и рукоятки. В челюсть вставлена плоская плаш-жа, а в рукоятку — дугообразная с выпуклой рабочей поверхностью. На оси шарнира установлена пружина, обеспечивающая удержание ключа на вертикальной трубе.

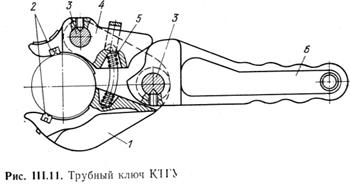

Трубный ключ КТГУ (рис. III. 11) используют при •механизированном свинчивании я развинчивании труб с помощью механизмов АПР-2ВБ; К.МУ-50, имеющих водило. Ключ •состоит из рукоятки 6 и створки 4, шарнирно соединенных с челюстью 1 при помощи пальца 3. Пр.и надевании ключа на трубу створка 4 поворачивается вокруг пальца 3 и под действи-•ем пружины 5 плотно прижимается сухарем 2 к трубе.

Стопорный ключ КСМ предназначен для стопоре-ния колонны труб от проворачивания при их механизированном свинчивании и развинчивании. Ключ состоит из челюстей, •соединенных шарнирно с помощью пальца, двух защелок и -сухаря. При надевании ключа на трубу под воздействием пружины одна защелка замыкает его, а вторая — предотвращает от самооткрывания. Эксцентричная расточка внутренней поверхности челюсти обеспечивает заклинивание сухаря между трубой и челюстью. Для работы с трубами различных диаметров необходимо предварительно установить сухарь, соответствующий диаметру труб.

Штанговые ключи КШ предназначены для свинчи-шания и развинчивания вручную насосных штанг в процессе •спуско-подъемных операций при ремонте скважин. Выполнены они из кованой заготовки с зевом под размер квадрата штанги

ш рукояткой.

Круговой штанговый ключ КШ К предусмотрен для отвинчивания штанг (внутри насосных труб) при заклини-

вании плунжера скважинного насоса. Состоит он из обода, неподвижной и подвижной плашек, зажимного винта и ступицы,, состоящих из двух дисков.

Цепные ключи предназначены для свинчивания и развинчивания вручную насосно-компрессорных труб различных диаметров. При этом необходимо, чтобы цепь ключа плотно» облегала трубу и захватывала звено за усики головки рукоятки.

Ключ состоит из рукоятки, двух щек, шарнирно соединенных с помощью болта с рукояткой, и цепи. Щеки имеют по четыре дугообразных рабочих поверхности, предусмотренные для замены поверхности по мере ее износа.

Цепные ключи выпускают двух типов: КЦН (ключ цепной1 нормальный) и КЦО (облегченный).