Характеристика агрегата А-50У при оснастке палевой системы 4X3

| Скорость | Скорость каната, м/с | Скорость талевого блока, мм | Частота вращения вала барабана, об/мин | Грузоподъемность, т |

| I | 1,088 | 0,181 | 39,8 | 50 0 |

| III III | 1,9 4,17 | 0,317 0,695 | 69,8 153,0 | 34,5 1Й 6 |

| IV | 7,8 | 1,215 | 268,0 | 7,5 |

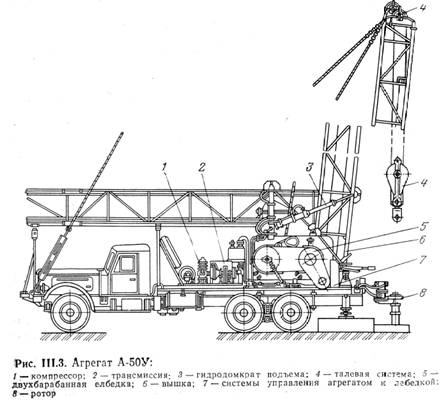

водом, компрессора /, гидродомкратов подъема 3, вышки 6 и системы управления 7 агрегатом и лебедкой. Грузоподъемность агрегата при работе подъемного барабана лебедки и оснастке талевой системы 4X3 приведена в табл. III. 1.

Максимальное натяжение подъемного каната—100 кН, тар-тального — 73 кН, диаметр талевого каната 25 мм, тартально-го — 13 мм.

Телескопическая мачта в рабочем положении имеет угол наклона 6°, высота ее до оси четырехроликового кронблока, имеющего специальный ролик для тартального каната, 22 400 мм.

Управление механизмами агрегата, оснащенного ограничителем подъема крюкоблока, пневматическое от компрессора М-155-2. Охлаждение тормозов подъемного и тартального барабанов воздушное.

Привод навесного оборудования агрегата и промывочного насоса осуществляется от ходового двигателя автомобиля КрАЗ-257 при работе на прямой передаче. Отбор мощности осуществляется от раздаточной коробки автомобиля.

Частота вращения вала и мощность ротора приведены ниже.

| I 40 23,5 |

| II 70 44 |

Скорость

Частота вращения, об/мин

Мощность гидравлического двигателя М-20, кВт

Максимальное давление в гидросистеме привода ротора 13 МПа, а рабочее 8 МПа.

|

|

|

Промывочный насос 9 МГР смонтирован на двухосном автоприцепе 2ПН-2. Максимальное давление насоса равно 16 МПа при подаче 6,1 дм3/с. Максимальная подача 9,95 дм3/с обеспечивается при давлении 6 МПа.

Габаритные размеры агрегата (в мм): длина—12460, ширина— 2650, высота — 4160, масса агрегата без насосного прицепа 22400 кг, масса насосного прицепа 4124 кг.

Агрегат АзИНМАШ 37-А максимальной грузоподъемностью 32 т, смонтированный на шасси автомобиля КрАЗ-255Б, предназначен для текущего ремонта скважин глубиной до

2900 м. Привод навесного оборудования лебедки осуществляется от тягового двигателя автомобиля ЯМЗ-238 мощностью 176 кВт при частоте вращения вала 2100 об/мин через коробку скоростей и раздаточную коробку автомобиля.

Агрегат комплектуется автоматом АПР-2ВБ или АПР-ГП (гидроприводной) при использовании НКТ и автоматом АШК.-Т — при использовании штанг.

Вышка сварная, решетчатая, телескопическая, двухсекционная с открытой передней гранью. Снабжена она ограничителями подъема верхней секции и подъема крюкоблока. При достижении крюкоблоком критического верхнего положения ограничитель отключает фрикцион лебедки и включает тормоз.

Талевая система состоит из одноосного четырехроликового кронблока и крюкоблока 2КРБ2Х28 (двухроликового талевого, блока и трехрогого крюка с амортизационной пружиной).

|

|

|

Гидравлическая система обеспечивает подъем вышки и домкратов задней опоры, а также служит приводом для лебедки выдвижения верхней секции вышки и автомата АПР-ГП для свинчивания и развинчивания НКТ.

Пневматическая система предназначена для управления муфтами включения барабана, гидронасоса, дистанционного управления сцеплением двигателя, управления тормозом при срабатывании противозатаскивателя. Управление тормозным устройством лебедки — ручное с пневматическим усилителем от ножной педали. Расстояние от оси опорных домкратов до центра скважины должно быть 1500 мм. Оснастка талевой системы 3X2, максимальный диаметр каната 21,5 мм.

Габаритные размеры агрегата 10180X2700X4000 мм, масса его 19 600 кг, в том числе заправка 300 кг.

Освещение агрегата, рабочей площадки и мостков осуществляется взрывобезопасными светильниками ФВН-64-1 и ФВН-64-2 с питанием от базового генератора или от сети через трансформатор и выпрямитель.

Техническая характеристика агрегата АзИНМАШ-37А приведена ниже.

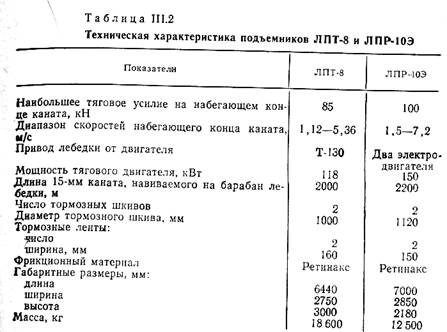

Для спуско-подъемных операций при текущем и капитальном ремонте нефтяных и газовых скважин, оборудованных вы-шечными сооружениями, применяют подъемную лебедку ЛПТ-8, смонтированную на шасси трактора Т-130. Лебедка состоит из однобарабанного блока с приводом от двигателя трак-

|

|

|

тора через шестискоростную коробку передач. Техническая характеристика подъемника ЛПТ-8 приведена в табл. III.2.

Для освоения и капитального ремонта скважин глубиной до 3500 м при наличии стационарных подъемных сооружений, расположенных на морских основаниях или приэстакадных площадках, применяют подъемную установку ЛПР-10Э. Установка комплектуется лебедкой стяговым усилием каната 100 кН, ротором, механизмами для свинчивания и развинчивания бурильных труб диаметрами 73 и 89 мм и НКТ диаметром до 114 мм с гидравлическим приводом, гидрораскрепи-телем и другими средствами малой механизации. Она создана на базе унифицированной лебедки от подъемника ЛПТ-8, оснащена противозатаскивающим механизмом, катушкой для подтаскивания тяжестей, цепной звездочкой для привода ротора. Ленточный механический тормоз сдублирован с электромагнитным, позволяющим спускать колонну по заранее заданному режиму торможения.

3. Причины поступления пластового флюида в скважину при креплении скважин.

|

|

|

Причины поступления чуждых вод в скважины — недоброкачественное цементирование эксплуатационной колонны, вследствие чего не достигается полное разобщение нефтеносных горизонтов от водоносных; нарушение цементного кольца в заколонном пространстве или цементного стакана на забое скважины; обводнение через соседнюю скважину, эксплуатирующую тот же горизонт (скважина-обводнительница); дефект в эксплуатационной колонне вследствие недоброкачественности металла (наличие в теле обсадных труб трещин, раковин); разрушение колонны под воздействием минерализованных пластовых вод; нарушение колонны в процессе освоения скважины; повреждение колонны при текущем и капитальном ремонте.

4. Технология и варианты глушения скважин. Категория скважин, подлежащих глушению.

5. Оказание первой помощи при тепловом ударе.

Билет №5

1. Устранение негерметичности обсадной колонны установкой пластыря.

Перекрытие дефекта колонны тонкостенным металлическим пластырем возможно после получения Достоверной информации о местоположении, протяженности и

конфигурации дефекта колонны, очистки ее внутренней поверхности от заусениц, цементной корки и продуктов коррозии, измерения остаточной толщины стенок негерметичных обсадных труб.

Устройство Дорн предназначено для установки тонкостенных металлических пластырей в местах нарушений герметичности эксплуатационных колонн в нефтяных, газовых и нагнетательных скважинах диаметром 146 и 168 мм, образовавшихся в результате трещин, коррозии, износа, перфорации, нарушений резьбовых соединений, селективной изоляции пластов в зоне перфорации и т. д.

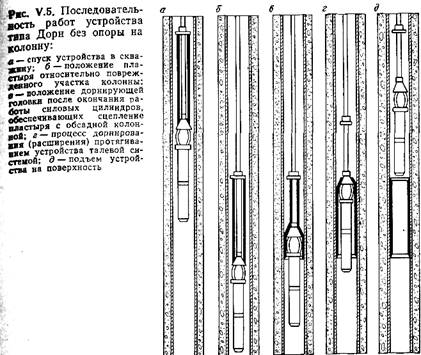

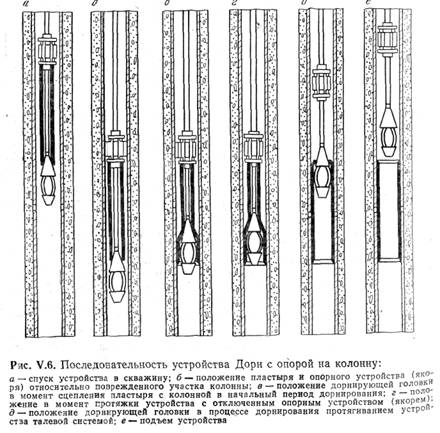

ВНИИКрнефть разработал два типа устройств: 1) без опоры на обсадную колонну (рис. V.5), применяемое в случаях, когда дефект находится менее чем в 3 м от забоя; 2) с опорой на обсадную колонну (рис. V.6), используемое в случаях, когда дефект находится на расстоянии не более 0,5 м.

Работа устройств обоих типов основана на расширении продольно гофрированной трубы до плотного контакта с обсадной

колонной за счет избыточного давления в полости дорнирующей головки с последующей протяжкой устройства талевой системой. По принципу работы эти устройства отличаются следующим. Надежное сцепление пластыря с ремонтируемой колонной в устройстве первого типа осуществляется за счет силовых цилиндров, которые обеспечивают заход дорнирующей головки в пластырь в начальный период дорнования (расширения), а в устройстве второго типа — за счет опоры якорей на колонну, что позволяет удерживать пластырь в начальный период дорнования.

Эти устройства не рекомендуется применять, когда ремонтируемая колонна сильно повреждена и может быть разорвана опорным якорем.

По окончании работ проверяют качество РИР. При недостаточной степени герметичности колонны тампонируют каналы утечки за пластырь с применением фильтрующихся полимерных тампонажных материалов (ПТМ).

2. Системы блокировки, применяемые в оборудовании для КРС.

Необходимо рассказать о оборудовании, которое сопровождается при КРС (манометры, индикаторы веса, предохранительные клапаны, ограничитель талевого каната, успокоитель каната и т.д.)

3. Признаки и раннее обнаружение газонефтеводопроявления.

Газо-, нефте- и водопроявления возникают в случаях, когда давление вскрываемого пласта превышает давление столба жидкости в стволе скважины. Однако газ может проникать в буровой раствор в случае, если давление столба жидкости не превышает пластовое. Обычно это происходит при длительных простоях. Газ, проникая в раствор и насыщая его, снижает его плотность, что может привести к выбросу. Во время вскрытия водоносных пластов вода поступает в буровой раствор, при этом наблюдается снижение плотности последнего и повышение его водоотдачи.

Для предотвращения возможных газонефтепроявлений необходимо принимать следующие меры:

1) применять буровые растворы с низкой водоотдачей, по

вышенной плотностью и пониженной вязкостью;

2) создавать противодавление на высоконапорные горизонты

повышением плотности раствора; ,

3) применять раствор небольшой вязкости, обеспечивать по

стоянную дегазацию выходящего раствора.

Перед каждым спуском бурильных труб и подъемом инструмента из скважины необходимо проверять исправность превен-тора и задвижек. Буровой мастер обязан лично (не реже одного раза в неделю) проверять исправность действия этих устройств.

Для предотвращения выброса и фонтанирования необходимо соблюдать следующее:

а) если в скважину спущены бурильные трубы, то следует

навинтить ведущую трубу, закрыть превсптор и закачать утя

желенный буровой раствор, поддерживать противодавление на

устье с помощью штуцера с соответствующим проходным от

верстием;

б) если в скважину бурильные трубы не спущены, то отвер

стие превентора необходимо закрыть глухими плашками; при

отсутствии глухих плашек следует спустить в скважину несколь

ко свечей бурильных труб с обратным клапаном, навинтить ве

дущую трубу и закачать утяжеленный буровой раствор; под

держивать противодавление на устье с помощью штуцера;

в) если давление, развиваемое буровым насосом, недостаточ

но, то необходимо использовать насосную установку, которая

развивает большее давление. Для глушения фонтана в затруб-

ное пространство закачивают утяжеленный буровой раствор и

поддерживают противодавление на устье с помощью штуцера с

соответствующим проходным отверстием.

4. Причины и особенности ремонта скважин, оборудованных центробежными насосами.

Подготовка к спуску и спуск ЭЦН. Подготовка скважин к спуску в них погружного агрегата заключается в проверке состояния эксплуатационной колонны (от устья до глубины, превышающей глубину спуска агрегата на 100— 150 м) шаблоном, диаметр которого должен быть на 4 мм больше максимального наружного диаметра погружного агрегата и длиной не менее 9 м. При этом следует избегать спуска шаблона в фильтровую часть.

Перед спуском ЭЦН подготавливают рабочее место, уста-навливают мостки для укладки на них деталей погружной

-установки, монтируют подвесной ролик ко второму поясу вышки, подготавливают вспомогательные приспособления и инструмент для соединения отдельных частей погружного агрегата II крепления кабеля.

Подвесной ролик служит для направления кабеля, сбегае-мого с верхней части барабана, к устью скважины, облегчения операций по спуску и подъему и недопущения перегибов. Кабе-ленаматыватель устанавливают в 15—17 м от устья скважины в поле зрения тракториста. Ось барабана должна быть перпендикулярна к линии, соединяющей центры его и устья скважины.

Работы по спуску погружного центробежного электронасоса в скважину выполняют в следующем порядке: на устье скважины двигатель соединяют с гидрозащит^юй и насосом; надевают монтажный хомут на компенсатор, поднимают его с мостков и спускают в скважину до посадки на фланец эксплуатационной колонны; снижают транспортировочную крышку компенсатора, надевают хомут на двигатель, приподнимают его над устьем скважины и снимают нижнюю транспортировочную •крышку; соединяют двигатель с компенсатором, вывичнивают пробку и открывают перепускной клапан, отвинтив его на 3—4 оборота; вновь завинчивают пробку и снимают хомут с компенсатора, спускают двигатель в скважину до установки хомута на фланец эксплуатационной колонны; снимают крышку кабельного ввода двигателя, промывают контакты трансформаторным маслом и замеряют сопротивление изоляции двигателя и кабеля. Оно должно быть не менее 10 кОм.

После всех этих операций вывинчивают пробку двигателя, в отверстие ввинчивают штуцер маслонасоса и прокачивают масло до перелива его через отверстие в колодке кабельного ввода, соединяют муфту кабеля с колодкой токоввода двигателя и устанавливают на место крышку. Затем испытывают на герметичность кабельный ввод и фланцевое соединение с компенсатором при давлении масла 1,0 МПа в течение 5 мин. При этом течь и запотевание недопустимы. При опрессовке перепускной клапан компенсатора должен быть открыт.

Далее с двигателя снимают верхнюю транспортировочную крышку, проверяют вращение вала шлицевым ключом (вал Должен проворачиваться без заеданий), надевают хомут на протектор и поднимают его над устьем. Затем снимают -верхнюю крышку протектора и проверяют вращение его вала, проверяют посадку шлицевой муфты на валы двигателя и протектора и соединяют двигатель с протектором.

Вывинчивают пробку протектора и через клапан в головке

двигателя заканчивают трансформаторное масло до появления

его в отверстии под пробкой, ввинчивают манометр и испыты-

вают на герметичность фланцевое соединение протектора с

Двигателем при давлении 0,2 МПа в течение 10 мин. При этом

течь недопустима. Затем давление снижают до атмосферного и вывинчивают манометр.

После осуществления всех контрольных работ приподнимают насос над устьем и проверяют вращение его валов, валов протектора и посадку шлицевой муфты и соединяют насос с протектором.

Далее погружной агрегат приподнимают над устьем, вывинчивают пробку из компенсатора, открывают его перепускной клапан и вновь ввинчивают пробку. Затем кратковременно включают двигатель для определения правильности направления вращения вала (направление вращения будет правильным, если корпус двигателя развернется против часовой стрелки при наблюдении за валом сверху). После этого погружной агрегат соединяют с первой трубой, под которой монтируют спускной клапан. Спуск НКТ с погружным агрегатом ничем не отличается от спуска труб при обычном ремонте скважин. Разница заключается лишь в том, что одновременно с НКТ спускают кабель, который крепят к трубам с помощью металлических хомутов с пряжкой. При этом необходимо проверять изоляцию кабеля и следить за тем, чтобы он не закручивался вокруг труб. Скорость спуска погружного агрегата не должна превышать 0,25 м/с. После спуска ЭЦН собирают устьевое оборудование. Если при этом необходимо регулировать дебит скважины, то на устье устанавливают штуцер соответствующего диаметра.

Подъем и демонтаж погружного агрегата проводят в обратном порядке. Остальные ремонтные работы в скважинах, оборудованных ЭЦН (например, чистка и промывка скважины от песчаных пробок, удаление парафинистых, солевых и других отложений и т. д.), существенно от таковых при обычном текущем ремонте не отличаются.

Смена ЭЦН. Прежде чем приступить к работам по подъему агрегата из скважины, необходимо выключить установку и блок рубильник-предохранитель. Затем отсоединяют кабель, питающий двигатель, от станции управления и проверяют сопротивление изоляции системы кабель — двигатель. При необходимости глушат скважину, демонтируют устьевую арматуру, спускают жидкость из колонны НКТ через спускной клапан, установленный над насосом. Отверстие в этом клапане вскрывают при помощи металлического стержня диаметром 35мм и длиной 650 мм, сбрасываемого в трубу с поверхности. Стержень, ударяясь о штуцер, отламывает его в месте надреза и и открывает отверстие в клапане. В результате жидкость из труб перетекает в эксплуатационную колонну. После удаления жидкости из насосных труб в муфту верхней из них, подвешенной на планшайбе, ввинчивают подъемный патрубок длиной 0,5— 1,0 м, имеющий на одном конце резьбу, а на другом — муфту для захвата элеватором. Затем разбирают уплотнение кабеля в планшайбе или колонной головке, устанавливают пьедестал

на фланец эксплуатационной колонны и извлекают насосные трубы с кабелем. Погружной агрегат поднимают со скоростью не более 0,25 м/с.

По мере подъема труб кабель освобождают от хомутов, не допуская падения их в скважину, и навивают на барабан ка-беленаматывателя. При этом необходимо следить за тем, чтобы кабель навивался равномерно и не касался земли.

Во время спуско-подъемных операций проводить какие-либо работы с кабелем запрещается: нельзя сматывать его на землю, не допускаются резкие перегибы его и удары по броне. После подъема агрегата снимают защитные кожухи (защитные хомуты) плоского кабеля. Под головкой нижней секции насоса устанавливают хомут, агрегат спускают до посадки хомута на фланец эксплуатационной колонны и верхнюю секцию насоса отсоединяют от нижней. После проверки вращения вала верхнюю секцию закрывают защитной крышкой и укладывают на мостки.

В процессе демонтажа узлы агрегата (насос, протектор, двигатель, компенсатор и муфта кабеля) обязательно закрывают упаковочными крышками.

5. Оказание первой помощи при пищевом отравлении.

Билет №6

1. Устранение негерметичности спуском дополнительной обсадной колонны меньшего диаметра.

Перекрытие дефекта колонны трубами меньшего диаметра применяют в следующих случаях:

тампонирование дефекта не обеспечивает требуемой степени герметичности обсадной колонны;

колонна имеет несколько дефектов, устранение которых другими методами невозможно или экономически нецелесообразно;

по условиям эксплуатации скважины допустимо перекрытие дефекта трубами меньшего диаметра, уменьшающими проходное сечение колонны.

Перекрытие дефекта колонны осуществляют следующими способами:

спуском дополнительной колонны меньшего диаметра до забоя или интервала перфорации;

спуском летучки, т. е. перекрытием дефекта трубами меньшего диаметра, длина которых определяется протяженностью негерметичного интервала колонны;

перекрытием дефекта тонкостенными металлическими пластырями, запрессованными в обсадную колонну (устройство Дорн).

Дополнительную колонну спускают во внутрь основной эксплуатационной колонны, устанавливая башмак ее ниже дефекта и выше продуктивного горизонта или на забое. В отдельных случаях с целью экономии обсадных труб спускают летучку, которая перекрывает только интервал дефектов, при этом нижняя и верхняя части эксплуатационной колонны остаются прежними.

Дополнительную колонну спускают в скважину с последующим цементированием или же с установкой пакера. При цементировании обеспечивается надежная изоляция притока чуждых

|

|

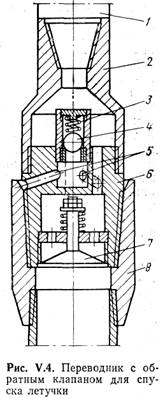

вод. Длину этой колонны выбирают из расчета создания цементного кольца ъ затрубном пространстве на 30—50м выше верхнего дефекта в эксплуатационной колонне. На нижний конец летучки, соединяемой с колонной бурильных труб 1 переводником (рис. у,4) с обратным клапаном, навинчивают башмак с фаской, а верхний оборудуют специальной направляющей воронкой 8, .которая имеет в верхней части левую резьбу. Переводник состоит из корпуса 2 и муфты 6 с левой резьбой. Внутри муфты установлены шариковый клапан ,4 с пружиной 3 и тарельчатый клапан 7. Каналы 5 соединяют клапан 4 с затрубным пространством.

После установки песчаной или гли-нопесчаной пробки выше отверстий фильтра и шаблонирования эксплуатационной колонны, на бурильных трубах спускают летучку и цементируют ее. Закачав расчетный объем цементного раствора и продавочной жидкости, обратной промывкой вымывают излишки цементного раствора через шариковый клапан переводника. Близкое расположение каналов к воронке

обеспечивает полное удаление излишков цементного раствора из кольцевого пространства выше воронки, благодаря чему исключается прихват переводника и бурильных труб цементом.

По окончании ОЗЦ, отвинчивают колонну бурильных труб, поднимают ее из скважины, электротермометром определяют высоту подъема цемента за летучкой и проверяют ее на герметичность. Затем разбуривают оставшуюся цементную пробку и промывают скважину до забоя. На этом ремонт скважины заканчивается.

Дополнительные обсадные колонны можно спускать с паке-рами различных конструкций. Наиболее целесообразно применение пакеров механического и гидравлического действия, предназначенных для разобщения пластов при раздельной эксплуатации нескольких пластов одной скважиной.

Дополнительную колонну с пакером без опоры на забой спускают следующим образом. В интервале существующего фильт-рз насыпают песчаную или глинопесчаную пробку высотой на -Ю м выше верхних отверстий фильтра. В скважину спускают шаблон, а затем, если последний беспрепятственно проходит по всему стволу до насыпной пробки, — дополнительную колон-

|

|

ну с пакером. Затем воду в стволе скважины заменяют буровым раствором.

При использовании пакера механического действия резиновые элементы уплотняются под действием массы дополнительной колонны. В случае применения пакера гидравлического действия в результате закачки жидкости в трубы освобождаются чашеобразные резиновые манжеты от предохранительных кожухов. Верхнюю часть колонны закрепляют на устье скважины. Испытывают пакер и дополнительную колонну на герметичность! В этих целях в затрубное пространство в зависимости от диаметра деформированной колонны нагнетают буровой раствор под давлением 4—8 МПа. Если перелива раствора из труб дополнительной колонны не наблюдается, то это означает, что пакер уплотнен, а дополнительная колонна герметична. Тогда в скважину спускают трубы и промывают ее до забоя.

Если дефект в эксплуатационной колонне находится на небольшой глубине от устья, отремонтировать его способом заливок под давлением трудно. Цементированием в этом случае не достигается создание прочных пробок, так как схватывание раствора происходит при низкой температуре, небольшом давлении и значительном поглощении жидкости через дефект в колонне. Ремонтные работы в таких случаях можно проводить с помощью устройства Дорн или путем спуска дополнительной колонны в кольцевое пространство между эксплуатационной и технической колоннами или кондуктором.

При наличии на устье скважины колонной головки пьеде-стальный патрубок эксплуатационной колонны заменяют патрубком с заглушкой. Если же эксплуатационная колонна закреплена на хомуте, то в ее верхнюю муфту ввинчивают заглушку, снимают колонну с хомута и осторожно разгружают. На устье устанавливают торцовый фрезер длиной 0,3—0,5 м с зубьями высотой 22—25 мм, нарезанными на торцовой части и армированными твердым сплавом. Наружный диаметр фрезера должен быть на 10—12 мм больше диаметра муфты дополнительной колонны, а внутренний — на 8—10 мм меньше внутреннего диаметра этой колонны.

К верхнему концу обсадной колонны через специальный переводник присоединяют вертлюг, пропускают эту колонну в отверстие стола ротора и фрезером накрывают верхний конец эксплуатационной колонны. Вращая обсадную трубу с фрезером при одновременной промывке скважины буровым раствором, обуривают эксплуатационную колонну на длину первой обсадной трубы. Затем наращивают очередную обсадную трубу и продолжают обуривание до тех пор, пока дополнительная колонна не окажется на необходимой глубине. Из верхней муфты дополнительной колонны отвинчивают специальный переводник с вертлюгом, устанавливают устьевую головку и цементируют колонну.

После окончания закачки цементного раствора снимают устьевую головку и монтируют колонную головку. В этих целях в дополнительную и эксплуатационную колонны ввинчивают патрубки с фланцами и пьедесталом. Дополнительную колонну устанавливают на фланец технической колонны (кондуктора), а эксплуатационную — на пьедестал дополнительной колонны. После монтажа колонной головки скважину оставляют в покое на срок, необходимый для затвердения цементного раствора.

Если эксплуатационная колонна была установлена на хомуте, то после окончания процесса цементирования снимают цементировочную головку и при помощи подъемного патрубка колонну устанавливают в то же положение, в каком она находилась до снятия с хомута. После окончания срока затвердения цементного раствора дополнительную колонну обвязывают с устьем, а эксплуатационную сажают на хомут и из верхней трубы вывинчивают подъемный патрубок.

По окончании работ по цементированию дополнительной koj лонны шаблоном проверяют проходимость эксплуатационной колонны, после чего испытывают ее на герметичность.

2. Классификация, устройство и техническая характеристика мобильных буровых установок, используемых для капитального ремонта скважин.

К основному оборудованию, с помощью которого производят спуско-подъемные операции, относят подъемные лебедки, монтируемые на самоходной транспортной базе — автомобиле или тракторе. Лебедка может монтироваться совместно с вышкой,, талевой системой и другим оборудованием. В этом случае оборудование в целом называют подъемной установкой, а при более полной комплектации (насосом, ротором, вертлюгом и др.)—комплексом подъемного оборудования. Если на тракторе монтируют только лебедку, такой механизм называют подъемником.

В самоходных установках и подъемниках для привода лебедки и других вспомогательных механизмов, как правило, используют двигатель самой транспортной базы. Передача вращения осуществляется от механизма отбора мощности, через трансмиссию и коробку скоростей на барабан лебедки, при вращении которого наматывается или разматывается канат. Выбор установки, комплекса оборудования и инструмента зависит от глубины ремонтируемой скважины, характера и степени сложности работ.

Для производства ремонтов применяют различные передвижные подъемные установки и агрегаты.

Подъемная установка УПТ-32 предназначена для проведения спуско-подъемных работ в процессе текущего и капитального ремонта.

Установка — самоходная, смонтирована на тракторе Т-130МГ-1. Состоит из следующих основных узлов: однобара-банной лебедки, установленной на специальном основании под оборудование; вышки с талевой системой; задней и передней опор вышки и кабины машиниста-тракториста. Привод лебедки—от тягового двигателя трактора.

Техническая характеристика установки УПТ-32

Грузоподъемность, т............................................................. 32

Мощность привода, кВт......................................................... • 118

Высота вышки от земли до оси кронблока, м . . . * 18

Скорость подъема, м/с:

наименьшая.......................................................................... 0,28

наибольшая.......................................................................... 1,34

Габаритные размеры, мм................................................... 10050 X 2700 X 4135

Масса, кг................................................................................... 22688

Отличительные особенности — ограничитель подъема винтовой конструкции, тормозная система с формованными тормозными колодками.

Установка тракторная подъемная УПТ1-50 предназначена для спуско-подъемных работ с насосными штангами, насосно-компрессорными и бурильными трубами в про-

|

|

цессе текущего и капитального ремонта скважин, не оборудованных стационарными вышками и мачтами.

Установка, смонтированная на тракторе Т-130МГ-1, состоит из телескопической двухсекционной вышки высотой 19 м и од-нобарабанного лебедочного блока с приводом от двигателя трактора.

Техническая характеристика

| 50 117,6 11100X2475X4090 24530 |

Грузоподъемность, т

Мощность привода, кВт

Габаритные размеры, мм

Масса, кг ....

Агрегат А-50У предназначен для спуско-подъемных операций при текущем и капитальном ремонте скважин глубиной до 3500 м с укладкой труб на мостки, разбуривания цементной пробки в колоннах диаметром 141—168 мм, промывки и тар-тальных работ.

Агрегат (рис. III.3) состоит из трансмиссии 2, двухбара-банной лебедки 5 (подъемный и тартальный барабаны), телескопической вышки с талевой системой 4, ротора 8 с гидропри-

Таблица III.I

Дата добавления: 2018-05-09; просмотров: 579; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!